1.本发明涉及冶金技术领域,尤其涉及一种新型熔融还原炼铁方法及装置。

背景技术:

2.hismelt熔融还原炼铁工艺,是当今冶金领域前沿技术,利用非焦煤粉及铁矿粉生产液态铁水。直接将粉煤粉矿喷入熔池进行还原反应,大量渣铁液和还原煤气从液面上浮,反应器顶部鼓入富氧热风、熔池喷吹煤矿粉,其中煤矿粉均采用氮气输送。与上浮的还原气体燃烧产生热量,加热上浮的渣铁,为熔池供热。

3.hismelt熔融还原工艺的核心技术是熔融还原炉(srv),熔融还原炉又可分为上部和下部两个区域。

4.在熔融还原炉下部的高温铁水熔池中,在1450℃高温条件下碳素可以熔解在铁液中,而熔解在铁液中的碳素又能与炽热的铁氧化物反应:

5.ccoal

→

〔c〕iron

ꢀꢀꢀ

(1)

6.3〔c〕iron fe2o3→

2〔fe〕iron 3co

ꢀꢀꢀ

(2)

7.在熔融还原炉上部,吹入的1200℃热风与自身煤气进行co和h2的氧化燃烧放热反应;

8.2co o2→

2co2ꢀꢀꢀ

(3)

9.2h2 o2→

2h2o

ꢀꢀꢀ

(4)

10.铁水熔池中反应(2)产生的co、煤中挥发分裂解产生的h2和喷吹物料载体的n2形成混合煤气,强烈逸出的上升煤气又使高温液态渣铁形成了混合“涌泉”。熔融还原炉上部氧化放热反应所产生的热能,通过传导和辐射提高了渣铁混合“涌泉”的温度,被加热后的渣铁混合“涌泉”回落到铁水熔池下部,为反应(1)和(2)提供所需的热能,。连续喷入铁水熔池中的矿粉、煤和熔剂维持了反应的连续。

11.这一技术的弊端有:

12.第一,上浮的渣铁液与顶部煤气燃烧产生的高温烟气接触不充分,热量传递效果不好,表现为熔池铁水温度偏低仅1400-1450℃,烟气量高达2700nm3/t铁、烟气温度达到1600℃,大量物理热随烟气排除炉外损失。

13.第二,矿石没有预还原,且熔池温度低,反应时间短,在熔池中还原反应不充分,炉渣中存在大量的feo(3~15%),为了确保反应尽量充分进行,被迫喷入大量过剩的燃料,造成炉渣含碳量高,吨铁燃料单耗高。

14.第三,部分铁液在上浮过程中,被顶部喷入的氧再次氧化,生成feo(fe o2→

feo)。

15.第四,煤气中含有大量n2(44.56mol%)和co2(19.78mol%),煤气热值低(3.1mj/nm3),煤气再利用受限。

16.cn101565767a,公开了一种熔融还原炼铁方法,通过将喷枪从炉顶中心插入炉内,喷枪口悬挂在熔渣层上部,枪位根据冶炼所处的具体时期相应上下调整,熔炼的燃料、空气及富氧纯氧通过喷枪喷入熔池,铁矿石粉、熔剂等炉料从炉顶进料口加入,氮气从炉底直接

吹入溶池,纯氧顶吹与氮气底吹的共同作用应达到熔池处于搅动状态,冶炼产生的烟气经过余热锅炉后换热后送到后续工序。该方法的弊端是提供热能不充分,且热能利用率不高。

17.基于此,本发明的目的在于提出一种热能燃烧充分且热能利用率高的新型熔融还原炼铁方法及装置。

技术实现要素:

18.本发明目的在于提供一种新型熔融还原炼铁方法及装置,该发明操作简单,热值损耗减少,热能利用率高,有效降低铁损和燃料单耗,实用性强。为实现上述目的,本发明提供如下技术方案:

19.一方面,本发明提供了一种新型熔融还原炼铁方法,所述方法包括以下步骤:

20.将铁矿石、燃料煤和熔剂进行预处理;

21.将纯氧和预处理后的燃料煤与净化后顶煤气一起喷入熔池,反应生成co;

22.将预处理后的铁矿石、燃料煤和熔剂混合后喷入熔池,所述预处理后的铁矿石与燃料煤反应,及与第一物质反应生成铁水和顶煤气;

23.将所述顶煤气进行除尘净化和脱co2处理后,得到净化后顶煤气,所述净化后顶煤气作为内循环回用气体。

24.进一步地,所述方法还包括以下步骤:

25.调整纯氧和预处理后的燃料煤的比例,当熔池温度具备充足热源后,逐渐减少熔池炉顶鼓入纯氧量至0。

26.进一步地,所述调整纯氧和预处理后的燃料煤的比例具体为:调整预处理后的燃料煤中c和纯o2的质量比为:c:o2≥2:1。

27.进一步地,所述第一物质为co;或者为co和未反应的燃料煤;或者为co和净化后顶煤气;或者为co、未反应的燃料煤和净化后顶煤气。

28.进一步地,所述将铁矿石、燃料煤和熔剂进行预处理具体为:

29.将铁矿石进行预还原;

30.将燃料煤制成煤粉,所述煤粉的粒度≤10mm;

31.将熔剂焙烧制成粉末,所述熔剂为碳酸盐熔剂,将所述碳酸盐熔剂在700-900℃温度下焙烧制成粉末。

32.进一步地,所述顶煤气的组分及体积百分含量为:

33.n2含量为<5%,co2含量为33.8%~39.2%,co含量为49.8%~55.2%,h2含量为6%~10%。

34.基于上述方法,另一方面,本发明还提供了一种新型熔融还原炼铁装置,所述装置包括:

35.熔池、氧煤喷吹系统、氧煤喷枪、物料喷吹系统、物料喷枪、除尘净化系统和脱co2系统;

36.所述熔池包括m支氧煤喷枪和n支物料喷枪,所述氧煤喷枪和物料喷枪均设置于所述熔池侧壁上;

37.所述物料喷枪与物料喷吹系统连接;

38.所述氧煤喷枪与氧煤喷吹系统连接;

39.所述除尘净化系统一端与熔池顶端的出气口连接,另一端与脱co2系统连接;

40.所述脱co2系统与物料喷吹系统和氧煤喷吹系统同时连接。

41.进一步地,所述装置还包括空气分离系统;

42.所述空气分离系统一端与熔池顶端的进气口连接,用于向熔池输送纯氧;

43.所述空气分离系统另一端与氧煤喷吹系统连接,用于向氧煤喷吹系统输送纯氧。

44.进一步地,所述脱co2系统通过管道阀门控制脱co2后的净化后顶煤气输送至所述物料喷吹系统。

45.进一步地,所述脱co2系统通过管道阀门控制脱co2后的净化后顶煤气输送至所述氧煤喷吹系统。

46.进一步地,所述装置还包括矿石预还原系统;

47.所述矿石预还原系统与脱co2系统连接,用于为脱co2后的顶煤气预还原铁矿石提供反应场所。

48.进一步地,所述熔池的底部设置有渣口和铁口。

49.本发明的技术效果和优点:

50.本发明采用无氮气环境冶炼、增加氧煤喷枪,将一部分纯氧与煤粉通过同一支氧煤喷枪直接喷入熔池,顶部吹入常温纯氧,顶煤气脱碳后循环利用,循环顶煤气对矿粉进行预还原和加热,煤矿粉及熔剂通过煤气输送由物料喷枪喷入熔池,操作简单、热能利用率高、碳耗低、实用性强,可推广到其他熔融还原炼铁工艺,应用价值大。

51.本发明的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过在说明书、权利要求书以及附图中所指出的结构来实现和获得。

附图说明

52.图1为本发明一种新型熔融还原炼铁方法流程图;

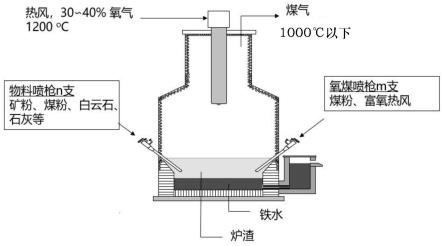

53.图2为hismelt熔融还原炼铁反应炉示意图;

54.图3为本发明的一种新型熔融还原炼铁反应炉示意图。

具体实施方式

55.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

56.为解决现有技术的不足,一方面,本发明公开了一种新型熔融还原炼铁方法,图1为本发明的一种新型熔融还原炼铁方法流程图,如图1所示,所述方法包括如下步骤:

57.将铁矿石、燃料煤和熔剂进行预处理;

58.将纯氧和预处理后的燃料煤与净化后顶煤气一起喷入熔池,反应生成co;

59.将预处理后的铁矿石、燃料煤和熔剂混合后喷入熔池,所述预处理后的铁矿石与燃料煤反应,及与第一物质反应生成铁水和顶煤气;

60.将所述顶煤气进行除尘净化和脱co2处理后,得到净化后顶煤气,所述净化后顶煤

气作为内循环回用气体。

61.优选地,所述方法还包括以下步骤:

62.调整纯氧和预处理后的燃料煤的比例,当熔池温度具备充足热源后,逐渐减少熔池炉顶鼓入纯氧量至0。

63.优选地,所述调整纯氧和预处理后的燃料煤的比例具体为:调整预处理后的燃料煤中c和纯o2的质量比为:c:o2≥2:1。

64.所述第一物质为co;或者为co和未反应的燃料煤;或者为co和净化后顶煤气;或者为co、未反应的燃料煤和净化后顶煤气。

65.优选地,所述将铁矿石、燃料煤和熔剂进行预处理具体为:

66.将铁矿石进行预还原;

67.将燃料煤制成煤粉,所述煤粉的粒度≤10mm;

68.将熔剂焙烧制成粉末,所述熔剂为碳酸盐熔剂,将所述碳酸盐熔剂在700-900℃温度下焙烧制粉。

69.优选地,所述顶煤气的组分及体积百分含量为:

70.n2含量为<5%,co2含量为33.8%~39.2%,co含量为49.8%~55.2%,h2含量为6%~10%。

71.进一步地,所述方法具体包含如下步骤:

72.步骤1:反应原料预处理。

73.将铁矿石预还原,其反应化学式为:fe2o3 co

→

feo

x

co2;

74.将燃料煤制成煤粉,煤粉的粒度≤10mm;

75.熔剂焙烧制成粉末,将碳酸盐熔剂在700-900℃温度下焙烧制粉。

76.步骤2:预处理后反应原料混合。

77.将预还原的铁矿石、煤粉、熔剂混合,以煤气为气力输送的载体,通过物料喷吹系统,直接喷入熔池,进行还原、造渣,生成铁水和顶煤气。

78.步骤3:预处理后反应原料反应。

79.以脱co2后的净化后顶煤气为煤粉气力输送的载体,将煤粉和纯氧通过氧煤喷枪直接喷入熔池。调整氧煤喷枪中煤粉和纯氧比例,当煤粉中c和纯氧中o2的含量达到c:o2≥2:1时,可确保c素富余,氧煤喷枪前o2与c充分反应生成co,其反应化学式为:c o2→

co。反应放出大量热直接被液态渣铁吸收,用于加热熔池,使熔池温度达到1400℃以上。富余的c素作为还原剂继续参加熔池还原反应,其反应化学式:feo

x

c

→

fe co。

80.步骤4:煤粉和纯氧的喷吹量调整。

81.增加通过氧煤喷枪的已预处理燃料煤和纯氧的喷吹量,降低物料喷枪中已预处理燃料煤的喷吹量和熔池炉顶纯氧的喷吹量,当熔池具备充足温度热源后(1400℃以上),逐渐减少顶部鼓入氧量(可降低至0),反应炉内二次燃烧的煤气量减少,顶煤气的温度降低、co含量增加、热值损耗减少。

82.通过插入熔池的氧煤枪喷吹热风,在熔池中产生大量煤气,搅动熔池内渣铁液,让feo与c的反应更充分;顶部鼓入o2量减少(可降低至0),降低了液态铁水的二次氧化。这两者共同作用,减少了feo的生成,不需过多的喷入过剩燃料,起到降低铁损和燃料单耗的目的。

83.顶煤气经除尘净化系统和脱co2系统脱除co2后,主要成分为co和h2,分别进入物料喷吹系统、氧煤喷吹系统和矿石预还原系统,进行回收利用,其中一部分用于预还原铁矿石,一部分通过管道阀门控制脱co2后的净化后顶煤气输送至所述物料喷吹系统,用于物料喷吹系统喷的气力输送介质,一部分通过管道阀门控制脱co2后的净化后顶煤气输送至氧煤喷吹系统,用于氧煤喷吹系统的气力输送介质。

84.以某钢铁厂开展的工业试验为例,对本发明作进一步详细说明,图2为hismelt熔融还原炼铁反应炉示意图,以hismelt熔融炼铁为对比例,如图2所示,具体实验过程如下:

85.对比例:

86.通过物料喷枪向熔池底部喷入铁矿粉2000吨、煤粉1104吨和熔剂322吨,从熔池反应器顶部吹入富氧热风(含o2量30%)3

×

106nm3,充分反应后,产出铁水1183吨,铁水温度为1380℃,产出炉渣507吨,生成的顶煤气各组分及质量百分含量为:n2含量为44.56%、co2含量为19.78%、co含量为21.40%、h2含量为3.35%,渣中fe含量为12%,总燃料比为551.8kg/t。

87.基于本发明的新型熔融还原炼铁方法和装置,共开展了四期试验,图3为本发明的一种新型熔融还原炼铁反应炉示意图,氧煤喷枪中煤粉和纯氧比例达到c:o2≥2:1,逐步增大氧煤喷枪中煤粉和纯氧喷吹量,降低物料喷枪中煤粉喷吹量和炉顶纯氧量,铁水温度提高,渣中带fe含量和总燃料比下降,煤气热值升高。

88.实施例1:

89.通过煤氧喷枪喷入煤粉200吨、纯氧1.04

×

105nm3,物料喷枪喷入铁矿粉2000吨、煤粉864吨、熔剂322吨,从熔池反应器顶部鼓入纯氧7.43

×

105nm3,产出铁水1197吨,铁水温度1400℃,产出炉渣499吨,生成的顶煤气各组分及质量百分含量为:n2含量为3%、co2含量为39.2%、co含量为49.8%、h2含量为8%,渣中fe含量为10.5%,总燃料比为531.8kg/t。

90.实施例2:

91.通过煤氧喷枪喷入煤粉400吨、纯氧2.09

×

105nm3,物料喷枪喷入铁矿粉2000吨、煤粉632吨、熔剂322吨,从熔池反应器顶部鼓入纯氧5.86

×

105nm3,产出铁水1216吨,铁水温度1420℃,产出炉渣487吨,生成的顶煤气各组分及质量百分含量为:n2含量为3%、co2含量为35.6%、co含量为53.4%、h2含量为8%,渣中fe含量为8.4%,总燃料比为515.8kg/t。

92.实施例3:

93.通过煤氧喷枪喷入煤粉500吨、纯氧2.61

×

105nm3,物料喷枪喷入铁矿粉2000吨、煤粉519吨、熔剂322吨,反应器顶部纯氧减至5.08

×

105nm3,产出铁水1223吨,铁水温度1425℃,产出炉渣483吨,生成的顶煤气各组分及质量百分含量为:n2含量为3%、co2含量为34.7%、co含量为54.3%、h2含量为8%,渣中fe含量为7.6%,总燃料比为509.3kg/t。

94.实施例4:

95.通过煤氧喷枪喷入煤粉600吨、纯氧3.14

×

105nm3,物料喷枪喷入铁矿粉2000吨、煤粉420吨、熔剂322吨,反应器顶部鼓入纯氧4.3

×

105nm3,产出铁水1235吨,铁水温度1440℃,产出炉渣476吨,生成的顶煤气各组分及质量百分含量为:n2含量为3%、co2含量为33.8%、co含量为55.2%、h2含量为8%,渣中fe含量为6.3%,总燃料比为510.0kg/t。

96.根据对比例和实施例中各反应原料及产出物的数据,整理汇总如下表1。

97.表1对比例和实施例中各反应原料及产出物的数据汇总表

[0098][0099][0100]

分析表1数据可知,通过逐步增大氧煤枪的煤粉和纯氧喷吹量,降低混合物料喷枪煤粉喷吹量和炉顶纯氧鼓入量,铁水温度提高,渣中带铁和总燃料比下降,煤气热值升高。

[0101]

基于上述方法,另一方面,本发明还公开了一种新型熔融还原炼铁装置,所述装置包括:

[0102]

熔池、氧煤喷吹系统、氧煤喷枪、物料喷吹系统、物料喷枪、除尘净化系统和脱co2系统;

[0103]

所述熔池包括m支氧煤喷枪和n支物料喷枪,所述氧煤喷枪和物料喷枪均设置于所述熔池侧壁上;

[0104]

所述物料喷枪与物料喷吹系统连接;

[0105]

所述氧煤喷枪与氧煤喷吹系统连接;

[0106]

所述除尘净化系统一端与熔池顶端的出气口连接,另一端与脱co2系统连接;

[0107]

所述脱co2系统与物料喷吹系统和氧煤喷吹系统同时连接。

[0108]

优选地,所述装置还包括空气分离系统;

[0109]

所述空气分离系统一端与熔池顶端的进气口连接,用于向熔池输送纯氧;

[0110]

所述空气分离系统另一端与氧煤喷吹系统连接,用于向氧煤喷吹系统输送纯氧。

[0111]

优选地,所述脱co2系统通过管道阀门控制脱co2后的净化后顶煤气输送至所述物料喷吹系统。

[0112]

优选地,所述脱co2系统通过管道阀门控制脱co2后的净化后顶煤气输送至所述氧煤喷吹系统。

[0113]

优选地,所述装置还包括矿石预还原系统;

[0114]

所述矿石预还原系统与脱co2系统连接,用于为脱co2后的顶煤气预还原铁矿石提供反应场所。

[0115]

优选地,所述熔池的底部设置有渣口和铁口。

[0116]

最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。