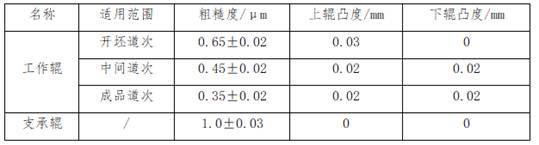

1.本发明属于表面工程及防护涂层技术领域,具体涉及一种耐磨耐蚀抗氧化的纤维晶铬氮系厚膜及制备方法。

背景技术:

2.随着工业技术的发展及材料应用环境的不断变化,在提升材料自身性能的同时,对材料表面性能提出了越来越高的要求,如材料表面不仅要能够耐磨损、冲刷,还应具备优异的抗高温氧化及耐腐蚀性能。其中,施加保护性膜层是较便捷和有效的表面防护方式。

3.氮化物涂层硬度高、热稳定性好,具有优异的耐磨、耐蚀及抗氧化性能,在机械加工、模具制造及航空航天等领域发挥着重要的作用。涂层厚度的增加有助于涂层耐磨、耐蚀性能的提升。但氮化物中较高的内应力及本征脆性使其与基体的结合强度随厚度的增加而降低,在高温或机械磨损的服役过程中极易发生开裂或剥落,难以实现有效的长期防护。因此,实现附着力强、性能兼备的厚氮化物膜层的制备在表面防护领域有重要意义。

4.陈汪林等采用电镀及pvd工艺制备了一种耐磨耐蚀的cr-pvd复合涂层,即先在基体表面电镀形成镀cr层,经退火处理形成结合良好的扩散层,随后在镀cr层表面pvd沉积氮化物[参见文献:陈汪林,陈兆祥,黄勇浩,伍达尧,一种耐蚀耐磨镀cr-pvd复合涂层及其制备方法,专利公开号:cn113913736a]。该工艺与本发明所述方案存在显著的区别,其所用退火工艺虽增强了涂层界面处的附着力,但工艺过程复杂不连续,导致涂层质量可控性不足,易于形成涂层内界面污染,且电镀对环境污染严重,技术效果也有所不足。

[0005]

赵海波制备了多元多层的刀具用氮化物厚膜,由内至外依次为过渡cr层、多元氮化物层和altin层,其中利用cr良好的延展性及结合性以增强膜基附着力[参见文献:赵海波,刀具厚膜氮化物涂层及其制备方法,专利公开号:cn114164405a],该方案需利用多种成分的靶材实现涂层的沉积,与本发明所述方案存在本质的区别。

[0006]

冯利民等利用高熵效应制备了兼备高硬度与优异耐蚀性的(alcrtizrnbv)n涂层[参见文献:一种高硬度高耐蚀性高熵合金氮化物涂层,专利公开号:cn108220880a],该添加合金元素及设计多层结构的技术方案,与采用单一金属元素的本发明所述方案存在本质区别。

技术实现要素:

[0007]

本发明提供了一种耐磨耐蚀抗氧化的纤维晶铬氮系厚膜及其制备方法,采用单一金属元素,通过精确控制反应过程和沉积条件,形成独特的高硬度的定向纤维晶组织结构,实现了耐磨、耐蚀和抗氧化的效果。且该厚膜制备工艺简单,制备效率高。

[0008]

本发明技术方案如下:一种耐磨耐蚀抗氧化的纤维晶铬氮系厚膜,其特征在于,所述厚膜为以cr2n陶瓷相为主的膜层,膜层相组成为:体积分数大于等于80%的cr2n陶瓷相,以及体积分数小于等于20%的α-cr金属相和/或crn陶瓷相。

[0009]

作为优选的技术方案:所述厚膜的膜层相组成有以下三种:

①

体积分数80%-95%的cr2n陶瓷相、5%-20%的α-cr金属相;

②

体积分数80%-90%的cr2n陶瓷相、10%-20%的crn陶瓷相;

③

体积分数80%-95%的cr2n陶瓷相、5%-20%的α-cr金属相和crn陶瓷相。

[0010]

所述cr2n陶瓷相为(300)晶面高度取向的亚微米级纤维晶结构。

[0011]

所述厚膜由诱导籽晶层和以cr2n陶瓷相为主的主膜层组成,其中诱导籽晶层厚度为0.05-2微米,优选为0.1-1微米,主膜层厚度为10-50微米,优选为20-35微米。

[0012]

所述厚膜维氏显微硬度的范围为900-2000hv,优选为1200-1800hv。

[0013]

所述厚膜在600oc空气中氧化500h后氧化增重范围为0.05-0.07mg/cm2。

[0014]

本发明还提供了所述耐磨耐蚀抗氧化的纤维晶铬氮系厚膜的制备方法,其特征在于,制备步骤如下:1)、高真空条件下高能铬离子溅射轰击工件表面,在工件表面形成诱导籽晶层;2)、通入氮气并维持一定压强形成具有一定体积密度的氮离子流,氮离子流与铬离子流复合产生cr2n为主相的分子团簇,在电场加速下沉积于工件表面,形成致密硬质膜层。

[0015]

作为优选的技术方案:步骤1)中,所述高真空条件为≤0.006pa,铬离子流通过磁约束阴极铬靶电弧放电产生,靶面名义弧流密度2.2-3.5a/cm2。

[0016]

步骤1)中,高能铬离子的能量为400-800ev,以间歇式荷能方式溅射工件表面形成诱导籽晶层,铬离子加速电场频率为5-40khz,占空比20-50%。

[0017]

步骤2)中,通入氮气维持其压强范围为0.07-0.25pa,形成的氮离子流的体积密度为铬离子流的45-55%。

[0018]

步骤2)中,铬离子流通过磁约束阴极铬靶电弧放电产生,靶面名义弧流密度1.5-4a/cm2;加速电场电压100-600v,频率为10-40khz,占空比15-60%。

[0019]

本发明的有益效果为:本发明所述厚膜的主相为cr2n陶瓷相。膜层硬度高,具有优异的抗氧化及耐磨、耐蚀性能,同时厚膜与基材结合良好,氧化及磨损测试后仍保持了完整的涂层结构,无开裂及剥落产生。该厚膜制备工艺简单,沉积速率快,成本低,可兼顾耐磨、耐蚀及抗氧化的防护性要求。

附图说明

[0020]

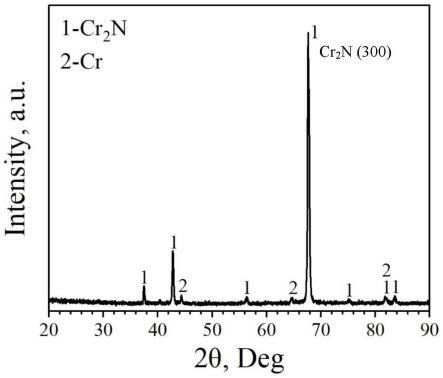

图1为制备态铬氮系厚膜的表面(a)及截面(b)扫描电镜照片;图2为制备态铬氮系厚膜的xrd图谱;图3为钛合金基体(a)和铬氮系厚膜(b)(b1)在600oc空气中氧化500h后的截面扫描电镜照片;图4为钛合金基体(a)与铬氮系厚膜(b)磨损后磨痕的三维形貌图;图5为钛合金基体与铬氮系厚膜的磨损率结果对比图;图6为铬氮系厚膜在标准盐雾环境下腐蚀100天后的宏观形貌图;

图7为对比例中制备态膜层的xrd图谱。

具体实施方式

[0021]

下面结合附图及实施例对本发明作进一步详细的说明:实施例1对采用多弧离子镀制备耐磨耐蚀抗氧化的纤维晶铬氮系厚膜的方法进行说明:1)、将纯铬靶安装于有磁场约束的阴极水冷靶套,将选用的钛合金基体固定在样品架上,关闭真空腔室,抽气;腔室背底真空度达到0.006pa或更低时,采用接触法由引弧针直接引燃阴极电弧。首先沉积诱导籽晶层以增强膜基结合强度,本例采用电弧电流密度2.5a/cm2,铬离子能量400ev,频率40khz,占空比20%,铬离子流轰击2min。

[0022]

2)、随后通入氮气,经由铬等离子体区形成氮离子流与铬离子流复合沉积铬氮系厚膜,本例采用氮气压强为0.1pa,电弧电流密度2.5a/cm2,加速电场100v,频率40khz,占空比20%,沉积2h。

[0023]

制备得到的制备态铬氮系厚膜的表面及截面扫描照片如图1所示。涂层表面平滑均匀,零星分散着小熔滴。涂层厚度约为30微米,涂层结构致密且与基体结合良好。图2中xrd结果表明铬氮系厚膜主相为(300)晶面高度取向的cr2n陶瓷相,厚膜组成为约5%的α-cr金属相和约95%的cr2n陶瓷相。膜层硬度为1600hv。

[0024]

高温氧化性能:将钛合金裸基体和铬氮系厚膜在600oc空气中氧化500h,氧化后截面形貌如图3所示。可以看出,铬氮系厚膜生成的氧化膜厚度仅为0.6微米,其厚度远低于钛合金表面的氧化膜厚度(8.3微米)。铬氮厚膜的氧化增重仅为0.062mg/cm2,而基体的氧化增重为1.33mg/cm2,表明该膜层具有优异的抗氧化性。同时,铬氮系厚膜在氧化后仍与基体结合良好,无开裂发生,膜层结构完整无裂纹,可提供更长时间的高温防护。

[0025]

磨损性能:磨损试验在设备mft-5000上进行,采用si3n4球作为对磨球,法向载荷10n,频率2hz,滑动长度6mm,磨损时间20min。图4展示了磨损后钛合金基体与铬氮系厚膜的磨痕三维形貌图。可以看出钛合金基体磨损严重,磨痕宽且深,磨痕深度高达20微米。相比之下,铬氮系厚膜磨损表面接近平整。图5展示了钛合金基体与铬氮系厚膜膜层的磨损率,结果表明膜层磨损率仅为基体的0.4%,可见涂层有效地改善了基体的磨损性能。

[0026]

耐蚀性能:将表面涂覆有铬氮系厚膜的样品放入盐雾箱中进行常温盐雾腐蚀测试,图6为样品放置超过100天后的宏观形貌,膜层表面仍保持明亮金属色泽,无锈点出现,表明该膜层具备优异的常温耐蚀性能。

[0027]

实施例2采用多弧离子镀制备耐磨耐蚀抗氧化的纤维晶铬氮系厚膜:1)、将纯铬靶安装于有磁场约束的阴极水冷靶套,将选用的钛合金基体固定在样品架上,关闭真空腔室,抽气;腔室背底真空度达到0.006pa或更低时,采用接触法由引弧针直接引燃阴极电弧。首先沉积诱导籽晶层以增强膜基结合强度,本例采用电弧电流密度3a/cm2,铬离子能量为500ev,频率40khz,占空比20%,铬离子流轰击2min。

[0028]

2)、随后通入氮气,经由铬等离子体区形成氮离子流与铬离子流复合沉积铬氮系厚膜,本例采用氮气压强为0.2pa,电弧电流密度3a/cm2,加速电场100 v,频率20khz,占空比25%,沉积2h。由此得到的制备态铬氮系厚膜主相为(300)晶面高度取向的cr2n陶瓷相,厚

膜组成为约10%的crn陶瓷相和约90%的cr2n陶瓷相。膜层硬度为1850hv。所得膜层在600oc空气中氧化500h后生成的氧化膜厚度为0.57微米,氧化增重为0.06mg/cm2,表现出优异的抗氧化性。采用si3n4球作为对磨球,在法向载荷10n,频率2hz,滑动长度6mm,磨损时间20min的磨损条件下,膜层磨损率仅为对应裸钛合金基体的0.3%,表现出优异的耐磨性能。膜层在高达100天的常温盐雾腐蚀测试后仍保持明亮金属色泽,无锈点出现,表明该膜层具备优异的常温耐蚀性能。

[0029]

实施例3采用多弧离子镀制备耐磨耐蚀抗氧化的纤维晶铬氮系厚膜:1)、将纯铬靶安装于有磁场约束的阴极水冷靶套,将选用的钛合金基体固定在样品架上,关闭真空腔室,抽气;腔室背底真空度达到0.006pa或更低时,采用接触法由引弧针直接引燃阴极电弧。首先沉积诱导籽晶层以增强膜基结合强度,本例采用电弧电流密度2.5a/cm2,铬离子能量为500ev,频率30khz,占空比30%,铬离子流轰击2min。

[0030]

2)、随后通入氮气,经由铬等离子体区形成氮离子流与铬离子流复合沉积铬氮系厚膜,本例采用氮气压强为0.15pa,电弧电流密度3a/cm2,加速电场200v,频率20khz,占空比30%,沉积2h。

[0031]

制备得到的制备态铬氮系厚膜主相为(300)晶面高度取向的cr2n陶瓷相,厚膜组成为:体积分数约10%的α-cr金属相 crn陶瓷相,和约90%的cr2n陶瓷相。膜层硬度为1680hv。所得膜层在600oc空气中氧化500h后生成的氧化膜厚度为0.7微米,氧化增重为0.068mg/cm2,表现出优异的抗氧化性。采用si3n4球作为对磨球,在法向载荷10n,频率2hz,滑动长度6mm,磨损时间20min的磨损条件下,膜层磨损率仅为对应裸钛合金基体的0.5%,表现出优异的耐磨性能。膜层在高达100天的常温盐雾腐蚀测试后仍保持明亮金属色泽,无锈点出现,表明该膜层具备优异的常温耐蚀性能。

[0032]

对比例采用多弧离子镀制备α-cr金属相为主的膜层:1)、将纯铬靶安装于有磁场约束的阴极水冷靶套,将选用的钛合金基体固定在样品架上,关闭真空腔室,抽气;腔室背底真空度达到0.006pa或更低时,采用接触法由引弧针直接引燃阴极电弧。首先沉积诱导籽晶层以增强膜基结合强度,本例采用电弧电流密度2a/cm2,铬离子能量为450ev,频率20khz,占空比25%,铬离子流轰击3min。

[0033]

2)、随后通入氮气,经由铬等离子体区形成氮离子流与铬离子流复合沉积膜层,本例采用氮气压强为0.03pa,电弧电流密度2a/cm2,加速电场200v,频率30khz,占空比30%,沉积2h。

[0034]

图7的xrd结果表明由此得到的制备态膜层主相为α-cr金属相。膜层硬度为265hv。采用si3n4球作为对磨球,在法向载荷10n,频率2hz,滑动长度6mm,磨损时间20min的磨损条件下,膜层磨损率为对应裸钛合金基体的120%,耐磨性较差。

[0035]

本发明未尽事宜为公知技术。

[0036]

上述实施例只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。凡根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。