1.本发明涉及钟表配件加工领域,具体涉及一种秒管加工装置。

背景技术:

2.表针秒管是表针中重要的组成零件,其体积很小,加工精度要求很高,现有技术中秒管加工需要价格昂贵的精密加工设备进行,成本高。目前,现有技术尚无结构设计小型化,自动化程度高,加工精度好的秒管加工自动化设备。

技术实现要素:

3.本发明旨在提供一种秒管加工装置,该秒管加工装置结构设计科学合理,能够自动对秒管进行加工,能够提升生效效率,降低生产成本。

4.所述的秒管加工装置,包括底板、管料推送机构、管料夹持转动机构、车台阶刀总成、切断刀总成、刀驱动机构;

5.所述的底板的右侧设置管料夹持转动机构,所述的管料夹持转动机构用于夹持管料,并驱动其转动;所述的管料推送机构设于管料夹持转动机构的右侧,用于定时推动管料向左移动一定距离,此时管料夹持转动机构松开对管料的夹持;

6.所述的底板的左侧设置车台阶刀总成和切断刀总成,所述的车台阶刀总成用于将管料车削成阶梯轴环状;所述的切断刀总成用于将加工成阶梯轴环的管料切断,获得秒管;

7.所述的刀驱动机构用于驱动车台阶刀总成和切断刀总成进入切削位置和推出切削位置。

8.所述的管料夹持转动机构包括导料轴承座、导料轴承、导料轴、夹持驱动机构、转动驱动机构、夹持组件,所述的导料轴承座、夹持驱动机构、夹持组件按从右往左方向依次间隔设于底板后侧;所述的导料轴承座上设置导料轴承,所述的导料轴的右端装配于导料轴承上,导料轴的轴向沿右左方向水平,导料轴的左端穿过夹持驱动机构前延伸至夹持组件内;所述的导料轴为中空管体,导料轴的两端开口,管料通过间隙配合从右端开口装入导料轴内,管料的后端从夹持组件左端伸出;所述的夹持驱动机构驱动夹持组件夹紧或者松开管料;

9.所述的转动驱动机构设于底板的右侧,转动驱动机构用于驱动夹持组件带动管料转动。

10.所述的夹持驱动机构为气缸,所述的夹紧气缸的活塞轴为空心结构,导料轴从该活塞轴内穿过;

11.所述的夹持组件包括气动快速夹盘和辅助夹爪,所述的气缸的活塞轴通过拉杆与气动快速夹盘连接,所述的拉杆的右端通过深沟轴承与活塞轴的左端连接,通过活塞轴前后伸缩,经过拉杆带动气动快速夹盘开合;所述的气动快速夹盘中各个夹爪的内侧面处设有一组辅助夹爪,所述的辅助夹爪为管型,其内侧面与管料间隙配合;所述的辅助夹爪的前端间隔均匀设有三条以上的开口缝,跟随气动快速夹盘合拢或张开,当各组辅助夹爪合拢

时,其开口缝收缩与管料的外圆面接触,夹紧管料的外圆面。

12.所述的转动驱动机构包括转动电机、主动轮、从动轮、摩擦轮,所述的转动电机通过转动电机座安装于底板右侧的前部,转动电机的输出轴沿右左方向水平向左延伸,其上设置有主动轮;所述的拉杆上设置有从动轮;所述的主动轮与从动轮之间通过摩擦轮接触连接,主动轮转动带动摩擦轮转动,由摩擦轮带动从动轮进而带动拉杆,进而带动气动快速夹盘夹爪转动。

13.所述的摩擦轮安装于摩擦轮装配组件上,所述的摩擦轮装配组件包括立板ⅰ、导柱安装板ⅰ、弹簧导柱ⅰ、复位弹簧ⅰ、升降架、摩擦轮轴、摆杆、顶杆、顶块、刹车复位弹簧、刹车杆;

14.所述的立板ⅰ设于底板的前侧的中部,所述的立板ⅰ的顶部的后侧设有导柱安装板ⅰ;所述的导柱安装板ⅰ的后端向后伸出立板ⅰ后方,其上设有导柱孔ⅰ,所述的弹簧导柱ⅰ通过间隙配合装配于导柱孔ⅰ中,弹簧导柱ⅰ的上端位于导柱安装板ⅰ上方,其外圆面设有限位环ⅰ;所述的弹簧导柱ⅰ的下端位于导柱安装板ⅰ下方,其上安装升降架,所述的升降架和导柱安装板ⅰ之间的弹簧导柱ⅰ上设有复位弹簧ⅰ,所述的升降架的后侧设有轴承座ⅱ,所述的轴承座ⅱ通过其上设置的轴承安装摩擦轮轴,所述的摩擦轮轴上安装摩擦轮,在自然状态下,复位弹簧ⅰ给与向下的压力,使得摩擦轮下部的右左边沿分别与主动轮和从动轮接触;

15.所述的立板ⅰ的顶部的前侧设有顶块,所述的顶块向前向后伸出立板ⅰ前方,该处的底面上设有向下的刹车复位弹簧;所述的刹车杆为弧形杆,刹车杆中部通过转动轴安装于立板ⅰ上,刹车杆的前端顶面与刹车复位弹簧下端接触,刹车杆的后端延伸至从动轮处,在自然状态下,在刹车复位弹簧压力下,刹车杆后端与从动轮不接触;

16.所述的升降架的右侧设有摆杆,所述的摆杆向前延伸至刹车复位弹簧下方,其上设有顶杆,所述的顶杆与刹车杆前端的底面接触;

17.在刀驱动机构推动下,升降架升起,使得摩擦轮上升与主动轮和从动轮分离,同时推动刹车杆前端升起,使刹车杆后端转动向下接触压紧从动轮,使得从动轮减速停止。

18.所述的管料推送机构包括气缸座、推动气缸、推板、气缸夹爪,所述的气缸座设于底板的右侧,位于管料夹持转动机构右方,所述的气缸座上设置推动气缸,所述的推动气缸的活塞杆向右水平设置,所述的推板的右端安装于推动气缸活塞杆上,所述的推板的左端面朝向管料夹持转动机构,推板的左端面上设有气缸夹爪,所述的气缸夹爪上的夹爪位于活塞轴的右端口附近,用于夹持或松开管料,夹持时通过推动气缸按行程推动管料向左推进一个行程。所述的推动气缸的型号可选用hlf16x10s超薄型精密滑台缸。

19.所述的车台阶刀总成包括基座、滑轨ⅰ、滑台ⅰ、车台阶刀架、车台阶刀、复位弹簧ⅱ,所述的基座设于底板的右侧前部,基座后侧的底板上设有沿后前方向的滑轨ⅰ,所述的滑台ⅰ通过滑块安装于滑轨ⅰ上,所述的滑台ⅰ与基座之间设有复位弹簧ⅱ,所述的车台阶刀架设于滑台ⅰ顶面上,车台阶刀架的后侧上设有车台阶刀,所述的车台阶刀朝向管料方向,在自然状态下,由复位弹簧ⅱ拉动,与管料外壁之间留有间距,在刀驱动机构下,与管料外壁接触进行车削。

20.所述的切断刀总成包括立板ⅱ、导柱安装板ⅱ、弹簧导柱ⅱ、复位弹簧ⅲ、旋转轴、旋转台、切断刀架、切断刀;所述的立板ⅱ设于底板的右侧前部,位于基座右侧;所述的立板ⅱ的顶部设有导柱安装板ⅱ;所述的导柱安装板ⅱ的前端向前伸出立板ⅱ前方,其上设有

导柱孔ⅱ,所述的弹簧导柱ⅱ通过间隙配合装配于导柱孔ⅱ中,弹簧导柱ⅱ的上端位于导柱安装板ⅱ上方,其外圆面设有限位环ⅱ;所述的弹簧导柱ⅱ的下端位于导柱安装板ⅱ下方;所述的旋转台通过旋转轴安装于立板ⅱ中部,旋转台的前端顶面与弹簧导柱ⅱ下端接触,所述的旋转台和导柱安装板ⅱ之间的弹簧导柱ⅱ上设有复位弹簧ⅲ;所述的旋转台的后端设有切断刀架,所述的切断刀架的下端向料管方向伸出,位于料管正上方,所述的切断刀架的下端上设有切断刀,切断刀朝向管料方向,在自然状态下,由复位弹簧ⅲ推力,不接触管料;切断时,旋转台的前端在刀驱动机构驱动下顶起,旋转台的前端带动向切断刀管料转动并切断管料。

21.所述的刀驱动机构包括驱动电机座、驱动电机、驱动轴、驱动轴承座、驱动轴承、凸轮ⅰ、凸轮ⅱ、凸轮ⅲ;所述的驱动轴承座设于底板左侧的中部,其上通过驱动轴承安装驱动轴;所述的驱动电机座设于基座顶面的前端,所述的驱动电机安装于驱动电机座上,驱动电机的输出轴向左水平延伸,通过联轴器与驱动轴连接;所述的驱动轴上按由左往右的方向依次间隔设置凸轮ⅰ、凸轮ⅱ、凸轮ⅲ;

22.所述的滑台ⅰ的左端设有对应凸轮ⅱ的凸轮顶块ⅰ,凸轮ⅱ的凸部转动接触并推动凸轮顶块ⅰ使得车台阶刀跟随滑台ⅰ向右移动对管料进行台阶车削;

23.所述的旋转台的前端与凸轮ⅰ的凸部配合,凸轮ⅰ的凸部转动接触并推动转台使得切断刀跟随旋转台对管料进行切断;

24.所述的升降架的下端设有对应凸轮ⅲ的凸轮顶块ⅲ,凸轮ⅲ的凸部转动接触并推动凸轮顶块ⅲ使得摩擦轮上升与主动轮和从动轮分离,同时推动刹车杆前端升起,使刹车杆后端转动向下接触压紧从动轮,使得从动轮减速停止;

25.所述的凸轮ⅰ、凸轮ⅱ的凸部位置错开,错开位置恰好为一个台阶车削距行程,所述的凸轮ⅱ和的凸轮ⅲ的凸部位置错开,使得切断刀先切断,然后从动轮减速停止,使得管料推送机构能够进行送料。

26.所述的秒管加工装置,还包括成品导管,所述的成品导管由导管夹具夹持安装于底板左端的后部,其上设有v型槽,所述的v型槽中心为成品通道,所述的管材的前端伸入v型槽中心,所述的切断刀在凸轮ⅰ推动下进入v型槽中心完成切断;所述的车台阶刀在凸轮ⅱ推动下进入v型槽对管料进行台阶车削。

27.本发明工作过程如下:

28.将管料从导料轴后端装入,使其向前从辅助夹爪中间穿出,到达成品导管中,通过数控整个设备进行作业,启动转动电机使得主动轴转动,同步启动驱动电机带动驱动轴进而带动凸轮ⅰ、凸轮ⅱ、凸轮ⅲ转动;

29.凸轮ⅱ的凸部转动接触并推动凸轮顶块ⅰ使得车台阶刀跟随滑台ⅰ向右移动对管料进行台阶车削,然后在复位弹簧ⅱ作用下复位;然后凸轮ⅰ的凸部转动接触并推动转台使得切断刀跟随旋转台对管料进行切断,然后在复位弹簧ⅲ作用下复位;然后凸轮ⅲ的凸部转动接触并推动凸轮顶块ⅲ使得摩擦轮上升与主动轮和从动轮分离,同时推动刹车杆前端升起,使刹车杆后端转动向下接触压紧从动轮,使得从动轮减速停止,此时夹爪气缸夹住管料,推动气缸推动管料向前一个行程,管料前端将切断的成品在成品导管上往前退的同时进入加工位置,刹车杆在复位弹簧ⅰ作用下复位,同时摩擦轮下降与主动轮和从动轮摩擦接触,使得管料前端转动,被下一次凸轮ⅱ推动的车台阶刀加工,然后被被下一次凸轮ⅰ推动

的切断刀切断;不断重复,进行秒管加工作业。

30.本发明为表针配件自动化生产线的一环,该设备体积较小,制造成本较低,自动化程度高,加工精度好,能够有效降低生产成本,具有广泛的应用前景。

附图说明

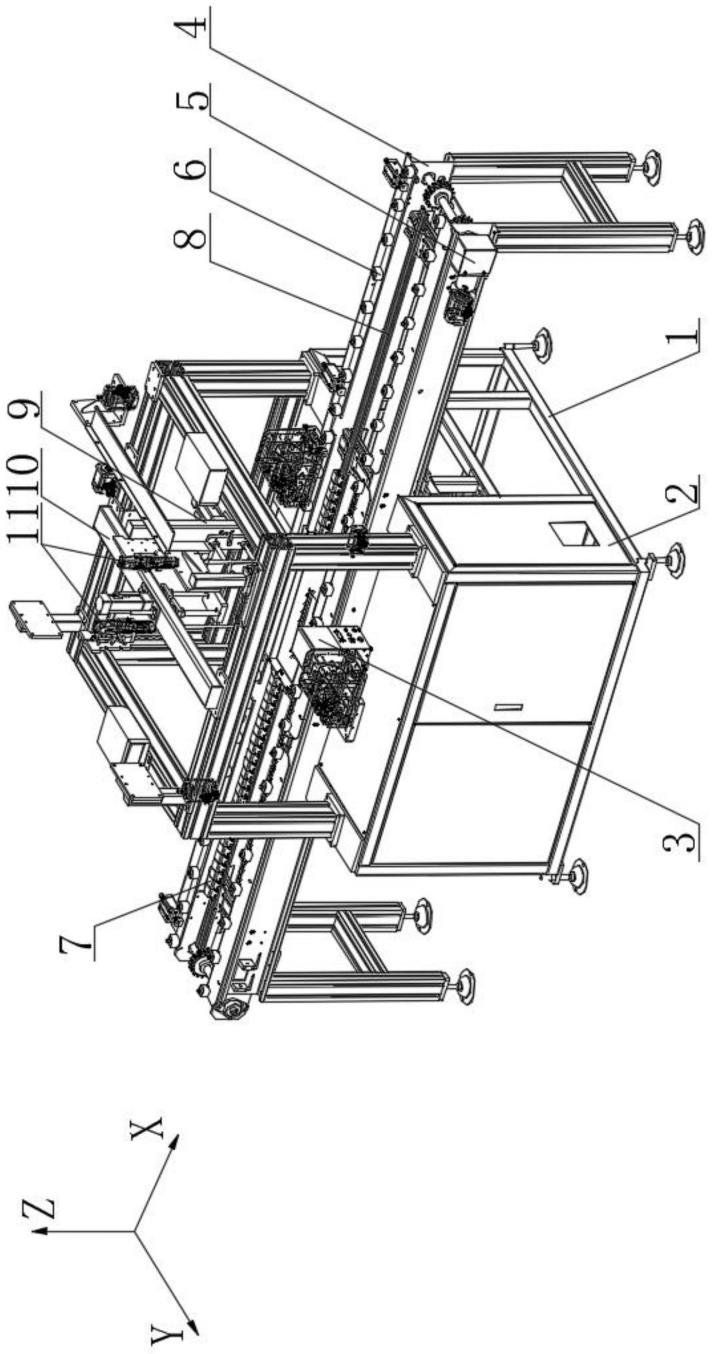

31.图1为实施例1的秒管加工装置的结构示意图;

32.图2为实施例1的夹持组件的结构示意图;

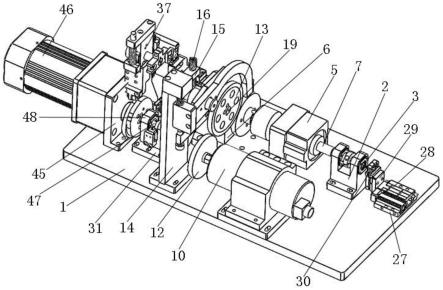

33.图3为实施例1的摩擦轮装配组件刀驱动装置右部的结构示意图;

34.图4为实施例1的摩擦轮装配组件的结构示意图;

35.图5为实施例1的管料推送机构的结构示意图;

36.图6为实施例1的车台阶刀总成的结构示意图;

37.图7为实施例1的切断刀总成的结构示意图;

38.图8为实施例1的刀驱动装置去掉切断刀总成后的结构示意图

39.图9为实施例1的成品导管的结构示意图;

40.图中各序号和名称如下:

41.1-底板,2-导料轴承座,3-导料轴承,4-导料轴,5-夹持驱动机构,6-夹持组件,7-活塞轴,8-三爪卡盘,9-辅助夹爪,10-转动电机,11-主动轮,12-从动轮,13-摩擦轮,14-立板ⅰ、15-导柱安装板ⅰ、16-弹簧导柱ⅰ、17-复位弹簧ⅰ,18-升降架,19-摩擦轮轴,20-平摆杆,21-顶杆,22-顶块,23-刹车复位弹簧安装竖板,24-刹车杆,25-限位环ⅰ,26-轴承座ⅱ,27-气缸座,28-推动气缸,29-推板,30-气缸夹爪,31-基座,32-滑轨ⅰ,33-滑台ⅰ,34-车台阶刀架,35-车台阶刀,36-旋转轴,37-立板ⅱ,38-导柱安装板ⅱ,39-弹簧导柱ⅱ,40-复位弹簧ⅲ,41-旋转台,42-切断刀架,43-切断刀,44-限位环ⅱ,45-驱动电机座,46-驱动电机,47-驱动轴,48-驱动轴承座,49-驱动轴承,50-凸轮ⅰ,51-凸轮ⅱ,52-凸轮ⅲ,55-凸轮顶块ⅲ,56-成品导管,57-导管夹具,58-v型槽。

具体实施方式

42.实施例1

43.下面结合附图和实施例具体说明本发明。

44.如图1-9所示,所述的秒管加工装置,包括底板1、管料推送机构、管料夹持转动机构、车台阶刀总成、切断刀总成、刀驱动机构;

45.所述的底板1的右侧设置管料夹持转动机构,所述的管料夹持转动机构用于夹持管料,并驱动其转动;所述的管料推送机构设于管料夹持转动机构的右侧,用于定时推动管料向左移动一定距离,此时管料夹持转动机构松开对管料的夹持;

46.所述的底板1的左侧设置车台阶刀总成和切断刀总成,所述的车台阶刀总成用于将管料车削成阶梯轴环状;所述的切断刀总成用于将加工成阶梯轴环的管料切断,获得秒管;

47.所述的刀驱动机构用于驱动车台阶刀总成和切断刀总成进入切削位置和推出切削位置。

48.所述的管料夹持转动机构包括导料轴承座2、导料轴承3、导料轴4、夹持驱动机构

5、转动驱动机构、夹持组件6,所述的导料轴承座2、夹持驱动机构5、夹持组件6按从右往左方向依次间隔设于底板1后侧;所述的导料轴承座2上设置导料轴承3,所述的导料轴4的右端装配于导料轴承3上,导料轴4的轴向沿右左方向水平,导料轴4的左端穿过夹持驱动机构5前延伸至夹持组件6内;所述的导料轴4为中空管体,导料轴4的两端开口,管料通过间隙配合从右端开口装入导料轴4内,管料的后端从夹持组件6左端伸出;所述的夹持驱动机构5驱动夹持组件6夹紧或者松开管料;

49.所述的转动驱动机构设于底板1的右侧,转动驱动机构用于驱动夹持组件6带动管料转动。

50.所述的夹持驱动机构5为气缸,所述的夹紧气缸的活塞轴7为空心结构,导料轴4从该活塞轴7内穿过;

51.所述的夹持组件6包括气动快速夹盘8和辅助夹爪9,所述的气缸的活塞轴7通过拉杆与气动快速夹盘8连接,所述的拉杆的右端通过深沟轴承与活塞轴7的左端连接,通过活塞轴7前后伸缩,经过拉杆带动气动快速夹盘8开合;所述的气动快速夹盘8中各个夹爪的内侧面处设有一组辅助夹爪9,所述的辅助夹爪9为管型,其内侧面与管料间隙配合;所述的辅助夹爪9的前端间隔均匀设有三条以上的开口缝,跟随气动快速夹盘8合拢或张开,当各组辅助夹爪9合拢时,其开口缝收缩与管料的外圆面接触,夹紧管料的外圆面。

52.所述的转动驱动机构包括转动电机10、主动轮11、从动轮12、摩擦轮13,所述的转动电机10通过转动电机座安装于底板1右侧的前部,转动电机10的输出轴沿右左方向水平向左延伸,其上设置有主动轮11;所述的拉杆上设置有从动轮12;所述的主动轮11与从动轮12之间通过摩擦轮13接触连接,主动轮11转动带动摩擦轮13转动,由摩擦轮13带动从动轮12进而带动拉杆,进而带动气动快速夹盘8夹爪转动。

53.所述的摩擦轮13安装于摩擦轮装配组件上,所述的摩擦轮装配组件包括立板ⅰ14、导柱安装板ⅰ15、弹簧导柱ⅰ16、复位弹簧ⅰ17、升降架18、摩擦轮轴19、摆杆20、顶杆21、顶块22、刹车复位弹簧23、刹车杆24;

54.所述的立板ⅰ14设于底板1的前侧的中部,所述的立板ⅰ14的顶部的后侧设有导柱安装板ⅰ15;所述的导柱安装板ⅰ15的后端向后伸出立板ⅰ14后方,其上设有导柱孔ⅰ,所述的弹簧导柱ⅰ16通过间隙配合装配于导柱孔ⅰ中,弹簧导柱ⅰ16的上端位于导柱安装板ⅰ15上方,其外圆面设有限位环ⅰ25;所述的弹簧导柱ⅰ16的下端位于导柱安装板ⅰ15下方,其上安装升降架18,所述的升降架18和导柱安装板ⅰ15之间的弹簧导柱ⅰ16上设有复位弹簧ⅰ17,所述的升降架18的后侧设有轴承座ⅱ26,所述的轴承座ⅱ26通过其上设置的轴承安装摩擦轮轴19,所述的摩擦轮轴19上安装摩擦轮13,在自然状态下,复位弹簧ⅰ17给与向下的压力,使得摩擦轮13下部的右左边沿分别与主动轮11和从动轮12接触;

55.所述的立板ⅰ14的顶部的前侧设有顶块22,所述的顶块22向前向后伸出立板ⅰ14前方,该处的底面上设有向下的刹车复位弹簧23;所述的刹车杆24为弧形杆,刹车杆24中部通过转动轴安装于立板ⅰ14上,刹车杆24的前端顶面与刹车复位弹簧23下端接触,刹车杆24的后端延伸至从动轮12处,在自然状态下,在刹车复位弹簧23压力下,刹车杆24后端与从动轮12不接触;

56.所述的升降架18的右侧设有摆杆20,所述的摆杆20向前延伸至刹车复位弹簧23下方,其上设有顶杆21,所述的顶杆21与刹车杆24前端的底面接触;

57.在刀驱动机构推动下,升降架18升起,使得摩擦轮13上升与主动轮11和从动轮12分离,同时推动刹车杆24前端升起,使刹车杆24后端转动向下接触压紧从动轮12,使得从动轮12减速停止。

58.所述的管料推送机构包括气缸座27、推动气缸28、推板29、气缸夹爪30,所述的气缸座27设于底板1的右侧,位于管料夹持转动机构右方,所述的气缸座27上设置推动气缸28,所述的推动气缸28的活塞杆向右水平设置,所述的推板29的右端安装于推动气缸28活塞杆上,所述的推板29的左端面朝向管料夹持转动机构,推板29的左端面上设有气缸夹爪30,所述的气缸夹爪30上的夹爪位于活塞轴7的右端口附近,用于夹持或松开管料,夹持时通过推动气缸28按行程推动管料向左推进一个行程。

59.所述的车台阶刀总成包括基座31、滑轨ⅰ32、滑台ⅰ33、车台阶刀架34、车台阶刀35、复位弹簧ⅱ,所述的基座31设于底板1的右侧前部,基座31后侧的底板1上设有沿后前方向的滑轨ⅰ32,所述的滑台ⅰ33通过滑块安装于滑轨ⅰ32上,所述的滑台ⅰ33与基座31之间设有复位弹簧ⅱ,所述的车台阶刀架34设于滑台ⅰ33顶面上,车台阶刀架34的后侧上设有车台阶刀35,所述的车台阶刀35朝向管料方向,在自然状态下,由复位弹簧ⅱ拉动,与管料外壁之间留有间距,在刀驱动机构下,与管料外壁接触进行车削。

60.所述的切断刀总成包括立板ⅱ37、导柱安装板ⅱ38、弹簧导柱ⅱ39、复位弹簧ⅲ40、旋转轴36、旋转台41、切断刀架42、切断刀43;所述的立板ⅱ37设于底板1的右侧前部,位于基座31右侧;所述的立板ⅱ37的顶部设有导柱安装板ⅱ38;所述的导柱安装板ⅱ38的前端向前伸出立板ⅱ37前方,其上设有导柱孔ⅱ,所述的弹簧导柱ⅱ39通过间隙配合装配于导柱孔ⅱ中,弹簧导柱ⅱ39的上端位于导柱安装板ⅱ38上方,其外圆面设有限位环ⅱ44;所述的弹簧导柱ⅱ39的下端位于导柱安装板ⅱ38下方;所述的旋转台41通过旋转轴36安装于立板ⅱ37中部,旋转台41的前端顶面与弹簧导柱ⅱ39下端接触,所述的旋转台41和导柱安装板ⅱ38之间的弹簧导柱ⅱ39上设有复位弹簧ⅲ40;所述的旋转台41的后端设有切断刀架42,所述的切断刀架42的下端向料管方向伸出,位于料管正上方,所述的切断刀架42的下端上设有切断刀43,切断刀43朝向管料方向,在自然状态下,由复位弹簧ⅲ40推力,不接触管料;切断时,旋转台41的前端在刀驱动机构驱动下顶起,旋转台41的前端带动向切断刀43管料转动并切断管料。

61.所述的刀驱动机构包括驱动电机座45、驱动电机46、驱动轴47、驱动轴承座48、驱动轴承49、凸轮ⅰ50、凸轮ⅱ51、凸轮ⅲ52;所述的驱动轴承座48设于底板1左侧的中部,其上通过驱动轴承49安装驱动轴;所述的驱动电机座45设于基座31顶面的前端,所述的驱动电机46安装于驱动电机座45上,驱动电机46的输出轴向左水平延伸,通过联轴器与驱动轴47连接;所述的驱动轴47上按由左往右的方向依次间隔设置凸轮ⅰ50、凸轮ⅱ51、凸轮ⅲ52;

62.所述的滑台ⅰ33的左端设有对应凸轮ⅱ51的凸轮顶块ⅰ,凸轮ⅱ51的凸部转动接触并推动凸轮顶块ⅰ使得车台阶刀35跟随滑台ⅰ33向右移动对管料进行台阶车削;

63.所述的旋转台41的前端与凸轮ⅰ50的凸部配合,凸轮ⅰ50的凸部转动接触并推动转台41使得切断刀43跟随旋转台41对管料进行切断;

64.所述的升降架18的下端设有对应凸轮ⅲ52的凸轮顶块ⅲ55,凸轮ⅲ52的凸部转动接触并推动凸轮顶块ⅲ55使得摩擦轮13上升与主动轮11和从动轮12分离,同时推动刹车杆24前端升起,使刹车杆24后端转动向下接触压紧从动轮12,使得从动轮12减速停止;

65.所述的凸轮ⅰ50、凸轮ⅱ51的凸部位置错开,错开位置恰好为一个台阶车削距行程,所述的凸轮ⅱ51和的凸轮ⅲ52的凸部位置错开,使得切断刀43先切断,然后从动轮12减速停止,使得管料推送机构能够进行送料

66.所述的秒管加工装置,还包括成品导管56,所述的成品导管56由导管夹具57夹持安装于底板1左端的后部,其上设有v型槽58,所述的v型槽58中心为成品通道,所述的管材的前端伸入v型槽58中心,所述的切断刀43在凸轮ⅰ50推动下进入v型槽58中心完成切断;所述的车台阶刀35在凸轮ⅱ51推动下进入v型槽58对管料进行台阶车削。

67.在本实施例的描述中,术语“上”、“下”、“右”、“左”、“后”、“前”等方位或位置关系为基于附图1所示的方位或位置关系,仅是为了便于描述和简化操作,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。