1.本技术涉及导热片生产技术领域,特别是一种油压成型装置。

背景技术:

2.导热片是填充发热器件和散热片或金属底座之间的空气间隙,它们的柔性、弹性特征使其能够用于覆盖非常不平整的表面。热量从分离器件或整个pcb传导到金属外壳或扩散板上,从而能提高发热电子组件的效率和使用寿命。

3.在导热片生产技术领域,目前的生产工艺为将液体胶料通过连续涂覆设备施涂于保护膜上,通过低温除去溶剂,收卷后得到无溶剂的导热复合卷材,再通过热压延设备将设置在上下层的导热复合卷材与设置在中层的玻纤布压制为导热片卷材,或者将设置在上下层的导热复合卷材与设置在中层的玻纤布裁切为相等规格片材再置于油压模具内,通过油压设备的高温和高压将其压制为导热片片材。

4.以上两种生产工艺均存在一些问题。第一种生产工艺主要存在压延不够密实,产品击穿电压无法得到保证的问题。第二种生产工艺主要存在自动化程度较低,生产效率低下的问题。

技术实现要素:

5.鉴于所述问题,提出了本技术以便提供克服所述问题或者至少部分地解决所述问题的一种油压成型装置,包括:

6.一种油压成型装置,用于将若干层叠设置的卷材压制成型,包括:油压成型结构、前部放料结构、后部收料结构、复合压辊和伺服拉料辊;

7.所述前部放料结构设置在所述油压成型结构的一端;所述后部收料结构设置在所述油压成型结构的另一端;所述复合压辊设置在所述油压成型结构与所述前部放料结构之间;所述伺服拉料辊设置在所述油压成型结构与所述后部收料结构之间;所述卷材的一端分别绕设在所述前部放料结构上,另一端分别穿过所述复合压辊、所述油压成型结构和所述伺服拉料辊绕设在所述后部收料结构上。

8.优选的,所述卷材包括上层导热复合卷材、玻纤布和下层导热复合卷材;所述前部放料结构包括由上至下依次设置的上层磁粉刹车放料轴、中层磁粉刹车放料轴和下层磁粉刹车放料轴;

9.所述上层导热复合卷材的端部绕设在所述上层磁粉刹车放料轴上;所述玻纤布的端部绕设在所述中层磁粉刹车放料轴上;所述下层导热复合卷材的端部绕设在所述下层磁粉刹车放料轴上。

10.优选的,所述上层导热复合卷材包括上层保护膜和设置在所述上层保护膜表面的上层导热卷材;所述下层导热复合卷材包括下层保护膜和设置在所述下层保护膜表面的下层导热卷材;所述后部收料结构包括由上至下依次设置的上层磁粉刹车收料轴、中层磁粉刹车收料轴和下层磁粉刹车收料轴;

11.所述上层保护膜的端部绕设在所述上层磁粉刹车收料轴上;所述上层导热卷材、所述玻纤布和所述下层导热卷材的端部绕设在所述中层磁粉刹车收料轴上;所述下层保护膜的端部绕设在所述下层磁粉刹车收料轴上。

12.优选的,所述油压成型结构包括柜体、液压油缸、油缸模具和油缸支架;

13.所述油缸模具设置在所述柜体表面;所述油缸支架设置在所述柜体上方;所述液压油缸的一端固定在所述油缸支架上,另一端朝所述油缸模具的方向运动;

14.所述卷材设置在所述液压油缸与所述油缸模具之间。

15.优选的,所述油缸支架包括支撑杆和支撑板;

16.所述支撑杆设立在所述柜体表面;所述支撑板套设在所述支撑杆的外部;所述支撑板上设有安装槽;所述液压油缸的顶端固定在所述安装槽内。

17.优选的,所述油缸模具为镜面钢板。

18.优选的,所述复合压辊的输出端和所述伺服拉料辊的输入端分别与所述油缸模具的顶面设置在同一水平高度上。

19.优选的,所述前部放料结构和所述后部收料结构设置在同一水平高度上。

20.优选的,还包括压辊支架和拉料辊支架;所述复合压辊设置在所述压辊支架上;所述伺服拉料辊设置在所述拉料辊支架上。

21.优选的,还包括控制器;所述油压成型结构、所述前部放料结构、所述后部收料结构和所述伺服拉料辊分别与所述控制器电连接。

22.本技术具有以下优点:

23.在本技术的实施例中,相对于现有技术中的“压延不够密实,产品击穿电压无法得到保证”和“自动化程度较低,生产效率低下”的缺点,本技术提供了“自动化油压”的解决方案,具体为:“一种油压成型装置,用于将若干层叠设置的卷材压制成型,包括:油压成型结构、前部放料结构、后部收料结构、复合压辊和伺服拉料辊;所述前部放料结构设置在所述油压成型结构的一端;所述后部收料结构设置在所述油压成型结构的另一端;所述复合压辊设置在所述油压成型结构与所述前部放料结构之间;所述伺服拉料辊设置在所述油压成型结构与所述后部收料结构之间;所述卷材的一端分别绕设在所述前部放料结构上,另一端分别穿过所述复合压辊、所述油压成型结构和所述伺服拉料辊绕设在所述后部收料结构上”。通过“油压成型结构、前部放料结构、后部收料结构、复合压辊和伺服拉料辊;所述前部放料结构设置在所述油压成型结构的一端;所述后部收料结构设置在所述油压成型结构的另一端;所述复合压辊设置在所述油压成型结构与所述前部放料结构之间;所述伺服拉料辊设置在所述油压成型结构与所述后部收料结构之间;所述卷材的一端分别绕设在所述前部放料结构上,另一端分别穿过所述复合压辊、所述油压成型结构和所述伺服拉料辊绕设在所述后部收料结构上”解决了“压延不够密实,产品击穿电压无法得到保证”和“自动化程度较低,生产效率低下”的技术问题,达到了“可以确保所述卷材被压合紧实,并且自动化程度较高,生产效率较高”的技术效果。

附图说明

24.为了更清楚地说明本技术的技术方案,下面将对本技术的描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域

普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

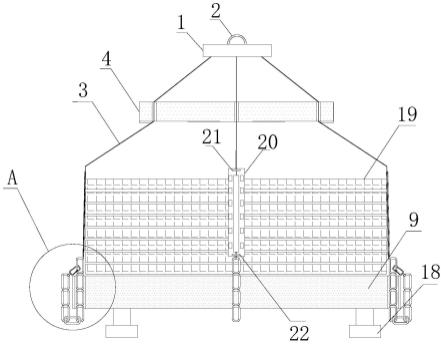

25.图1是本技术一实施例提供的一种油压成型装置的结构示意图;

26.图2是本技术一实施例提供的一种油压成型装置的另一结构示意图。

27.说明书附图中的附图标记如下:

28.100、油压成型结构;110、柜体;120、液压油缸;130、油缸模具;140、油缸支架;200、前部放料结构;210、上层磁粉刹车放料轴;220、中层磁粉刹车放料轴;230、下层磁粉刹车放料轴;300、后部收料结构;310、上层磁粉刹车收料轴;320、中层磁粉刹车收料轴;330、下层磁粉刹车收料轴;400、复合压辊;500、伺服拉料辊。

具体实施方式

29.为使本技术的所述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本技术做进一步详细的说明。显然,所描述的实施例是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

30.需要说明的是,在本技术任一实施例中,油压成型装置用于将若干层叠设置的卷材压制成型。

31.参照图1-2,示出了本技术一实施例提供的一种油压成型装置,包括:油压成型结构100、前部放料结构200、后部收料结构300、复合压辊400和伺服拉料辊500;

32.所述前部放料结构200设置在所述油压成型结构100的一端;所述后部收料结构300设置在所述油压成型结构100的另一端;所述复合压辊400设置在所述油压成型结构100与所述前部放料结构200之间;所述伺服拉料辊500设置在所述油压成型结构100与所述后部收料结构300之间;所述卷材的一端分别绕设在所述前部放料结构200上,另一端分别穿过所述复合压辊400、所述油压成型结构100和所述伺服拉料辊500绕设在所述后部收料结构300上。

33.在本技术的实施例中,相对于现有技术中的“压延不够密实,产品击穿电压无法得到保证”和“自动化程度较低,生产效率低下”的缺点,本技术提供了“自动化油压”的解决方案,具体为:“一种油压成型装置,用于将若干层叠设置的卷材压制成型,包括:油压成型结构100、前部放料结构200、后部收料结构300、复合压辊400和伺服拉料辊500;所述前部放料结构200设置在所述油压成型结构100的一端;所述后部收料结构300设置在所述油压成型结构100的另一端;所述复合压辊400设置在所述油压成型结构100与所述前部放料结构200之间;所述伺服拉料辊500设置在所述油压成型结构100与所述后部收料结构300之间;所述卷材的一端分别绕设在所述前部放料结构200上,另一端分别穿过所述复合压辊400、所述油压成型结构100和所述伺服拉料辊500绕设在所述后部收料结构300上”。通过“油压成型结构100、前部放料结构200、后部收料结构300、复合压辊400和伺服拉料辊500;所述前部放料结构200设置在所述油压成型结构100的一端;所述后部收料结构300设置在所述油压成型结构100的另一端;所述复合压辊400设置在所述油压成型结构100与所述前部放料结构200之间;所述伺服拉料辊500设置在所述油压成型结构100与所述后部收料结构300之间;所述卷材的一端分别绕设在所述前部放料结构200上,另一端分别穿过所述复合压辊400、所述油压成型结构100和所述伺服拉料辊500绕设在所述后部收料结构300上”解决了“压延

不够密实,产品击穿电压无法得到保证”和“自动化程度较低,生产效率低下”的技术问题,达到了“可以确保所述卷材被压合紧实,并且自动化程度较高,生产效率较高”的技术效果。

34.下面,将对本示例性实施例中一种油压成型装置做进一步地说明。

35.本实施例中,所述卷材包括上层导热复合卷材、玻纤布和下层导热复合卷材;所述前部放料结构200包括由上至下依次设置的上层磁粉刹车放料轴210、中层磁粉刹车放料轴220和下层磁粉刹车放料轴230;

36.所述上层导热复合卷材的端部绕设在所述上层磁粉刹车放料轴210上;所述玻纤布的端部绕设在所述中层磁粉刹车放料轴220上;所述下层导热复合卷材的端部绕设在所述下层磁粉刹车放料轴230上。

37.本实施例中,所述上层导热复合卷材包括上层保护膜和设置在所述上层保护膜表面的上层导热卷材;所述下层导热复合卷材包括下层保护膜和设置在所述下层保护膜表面的下层导热卷材;所述后部收料结构300包括由上至下依次设置的上层磁粉刹车收料轴310、中层磁粉刹车收料轴320和下层磁粉刹车收料轴330;

38.所述上层保护膜的端部绕设在所述上层磁粉刹车收料轴310上;所述上层导热卷材、所述玻纤布和所述下层导热卷材的端部绕设在所述中层磁粉刹车收料轴320上;所述下层保护膜的端部绕设在所述下层磁粉刹车收料轴330上。

39.本实施例中,所述前部放料结构200的放料速度为第一速度,所述后部收料结构300的收料速度为第二速度,所述第二速度大于或等于所述第一速度。

40.本实施例中,所述前部放料结构200的放料张力为第一张力,所述后部收料结构300的收料张力为第二张力,所述第二张力大于或等于所述第一张力。

41.本实施例中,所述油压成型结构100包括柜体110、液压油缸120、油缸模具130和油缸支架140;

42.所述油缸模具130设置在所述柜体110表面;所述油缸支架140设置在所述柜体110上方;所述液压油缸120的一端固定在所述油缸支架140上,另一端朝所述油缸模具130的方向运动;

43.所述卷材设置在所述液压油缸120与所述油缸模具130之间。

44.具体的,所述液压油缸120的活动端在竖直方向上的投影范围小于或等于所述油缸模具130在竖直方向上的投影范围。

45.本实施例中,所述油缸支架140包括支撑杆和支撑板;

46.所述支撑杆设立在所述柜体110表面;所述支撑板套设在所述支撑杆的外部;所述支撑板上设有安装槽;所述液压油缸120的顶端固定在所述安装槽内。

47.具体的,所述油缸支架140包括四根支撑杆和两块支撑板;所述支撑杆分别设立在所述柜体110表面;所述支撑板水平设置并且分别套设在四根所述支撑杆的外部;位于上方的所述支撑板上设有所述安装槽;所述液压油缸120的顶端固定在所述安装槽内;位于下方的所述支撑板上设有定位槽;所述液压油缸120的活动端穿设在所述定位槽内。

48.本实施例中,所述油压成型结构100还包括加热器;所述加热器与所述液压油缸120的活动端连接。所述加热器用于对所述液压油缸120的活动端进行加热。

49.本实施例中,所述油缸模具130为镜面钢板。所述镜面钢板强度较高并且具有良好的导热性能。

50.本实施例中,所述复合压辊400的输出端和所述伺服拉料辊500的输入端分别与所述油缸模具130的顶面设置在同一水平高度上。

51.本实施例中,所述前部放料结构200和所述后部收料结构300设置在同一水平高度上。所述前部放料结构200、所述复合压辊400、所述伺服拉料辊500和所述后部收料结构300的高度设置能够确保所述卷材沿水平方向平稳运动。

52.本实施例中,还包括压辊支架和拉料辊支架;所述复合压辊400设置在所述压辊支架上;所述伺服拉料辊500设置在所述拉料辊支架上。

53.本实施例中,还包括控制器;所述油压成型结构100、所述前部放料结构200、所述后部收料结构300和所述伺服拉料辊500分别与所述控制器电连接。所述控制器用于控制所述油压成型结构100的油压温度、油压压力和单次油压时长,以及所述前部放料结构200、所述伺服拉料辊500和所述后部收料结构300的牵引速度和单次牵引时长。

54.本实施例中,还包括操作面板;所述操作面板与所述控制器电连接。通过所述操作面板可以调节所述油压成型结构100的油压温度、油压压力和单次油压时长,以及所述前部放料结构200、所述伺服拉料辊500和所述后部收料结构300的牵引速度和单次牵引时长。

55.在本技术一实施例中,所述油压成型装置的控制方法包括:

56.控制所述前部放料结构200、所述复合压辊400、所述伺服拉料辊500和所述后部收料结构300对所述卷材进行预设长度的牵引;

57.控制所述油压成型结构100的活动端对所述卷材进行压合;

58.控制所述油压成型结构100的活动端复位;

59.重复执行上述步骤,直至对所述卷材压制完成。

60.本实施例中,所述预设长度小于或等于所述油压成型结构100的活动端在所述卷材的牵引方向上的长度,可以确保全部所有卷材均能被所述油压成型结构100完全压合紧实。

61.在本技术一实施例中,所述油压成型装置的操作方法包括:

62.将所述卷材的一端分别绕设在所述前部放料结构200上,另一端分别穿过所述复合压辊400、所述油压成型结构100和所述伺服拉料辊500绕设在所述后部收料结构300上;

63.启动所述油压成型装置;所述油压成型装置用于将所述卷材压制成型。

64.在一具体实现中,所述卷材包括上层导热复合卷材、玻纤布和下层导热复合卷材;其中,所述上层导热复合卷材包括上层保护膜和设置在所述上层保护膜表面的上层导热卷材;所述下层导热复合卷材包括下层保护膜和设置在所述下层保护膜表面的下层导热卷材;

65.所述前部放料结构200包括由上至下依次设置的上层磁粉刹车放料轴210、中层磁粉刹车放料轴220和下层磁粉刹车放料轴;所述后部收料结构300包括由上至下依次设置的上层磁粉刹车收料轴310、中层磁粉刹车收料轴320和下层磁粉刹车收料轴330;

66.所述油压成型装置的操作方法为:

67.将所述上层导热复合卷材的一端绕设在所述上层磁粉刹车放料轴210上,另一端穿过所述复合压辊400、所述油压成型结构100和所述伺服拉料辊500绕设在所述上层磁粉刹车收料轴310上,其中,所述上层导热卷材朝下;

68.将所述玻纤布的一端绕设在所述中层磁粉刹车放料轴220上,另一端穿过所述复

合压辊400、所述油压成型结构100和所述伺服拉料辊500绕设在所述中层磁粉刹车收料轴320上;

69.将所述下层导热复合卷材的一端绕设在所述下层磁粉刹车放料轴230上,另一端穿过所述复合压辊400、所述油压成型结构100和所述伺服拉料辊500绕设在所述下层磁粉刹车收料轴330上,其中,所述下层导热卷材朝上;

70.启动所述油压成型装置;所述油压成型装置用于将所述上层导热复合卷材、所述玻纤布和所述下层导热复合卷材压制成型。

71.尽管已描述了本技术实施例的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例做出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本技术实施例范围的所有变更和修改。

72.最后,还需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者终端设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者终端设备所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括所述要素的过程、方法、物品或者终端设备中还存在另外的相同要素。

73.以上对本技术所提供的一种油压成型装置,进行了详细介绍,本文中应用了具体个例对本技术的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本技术的方法及其核心思想;同时,对于本领域的一般技术人员,依据本技术的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本技术的限制。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。