一种滑移装载机举升臂u型梁的制造方法

技术领域

1.本发明涉及机械制造技术领域,更具体地说,尤其涉及一种滑移装载机举升臂u型梁的制造方法。

背景技术:

2.随着经济发展,人们对多功能工程机械的需求强劲,国内需求更是呈现迅猛增长势头,多功能的滑移装载机也将成为世界各大生产厂家竞将上规模生产的产品,白炽化的竞争也伴随而至。举升臂u型梁作为滑移装载机主要结构件,其结构及生产成型工艺有很多种,每个品牌的滑移装载机举升臂u型梁结构都是有着各自的特点和优势,制造出结构美观又简单易成型的举升臂u型梁已成为如今的发展趋势。

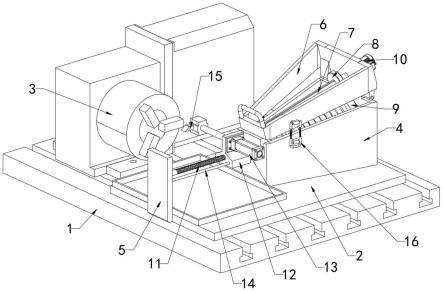

3.现有的其中一种举升臂u型梁的形状如图1所示,该举升臂u型梁的上部截面是u型的u型槽1,且槽的深度从一端至另一端逐渐减少,下部截面为圆弧的弧型槽2。制造该部件一般是将该部件按规格尺寸分别制造出u型槽和弧型槽,再将u型槽和弧型槽焊接后得到成品。通常是利用油压机冲压出u型槽和弧型槽,但由于u型槽和弧型槽的尺寸较大,利用油压机冲压出这些部件加工难度大,设备成本高,焊接时作业人员需要将u型槽和弧型槽的位置对准固定后才能焊接,u型槽和弧型槽的对准难度大,需要借助其他工装才能焊接,工作效率低,并且焊接过程中容易产生位移,进而影响焊接精度,这使得作业人员的劳动强度大,还要求其具备较高的焊接技能。制造该部件还可以按部件尺寸做好模具,再进行铸造获得,但这样的制造方法需要投入大量模具费用,不利于控制成本。

4.因此,如何更高效的制造出滑移装载机举升臂u型梁,并且能够控制好成本是未来研究的新方向。

技术实现要素:

5.本发明的目的在于提供一种滑移装载机举升臂u型梁的制造方法,该方法能够高效制造出滑移装载机举升臂u型梁,具有操作简单、制造效率高、生产成本低的特点。

6.本发明技术方案如下:

7.一种滑移装载机举升臂u型梁的制造方法,包括如下步骤:

8.(1)按图纸切割下料并压平得料板;

9.(2)利用折弯机将料板进行折弯翻边、压合;

10.(3)将完成压合的料板的两侧压紧固定后使其两侧翻边靠拢对齐,将料板的两侧翻边进行焊接后即得。

11.进一步的,所述的步骤(1)中,利用激光切割机进行切割下料,利用校平机对料板进行压平。

12.进一步的,所述的步骤(2)中,利用折弯机将料板两侧折弯翻边,再将折弯机的折弯上模更换成r20折弯上模后对料板沿料板中心线进行压合,压合的斜角为10

°

。

13.进一步的,利用折弯机将料板两侧折弯翻边的角度为90

°

。

14.进一步的,利用折弯机将料板进行压合前,将折弯下模更换成中心位置设有r20容置槽的折弯下模。

15.进一步的,所述的步骤(3)中,将完成压合的料板的两侧压紧固定时,料板的一侧靠定位面固定,另一侧靠压紧装置固定,对料板的两侧翻边进行焊接时使用液压油缸对其进行压紧限位,焊接时使用自动焊接小车进行焊接。

16.进一步的,将料板进行压紧固定时,在定位面与料板之间、压紧装置与料板之间均放置有缓冲胶垫。

17.进一步的,还包括步骤(4)将完成焊接后的举升臂u型梁清理焊渣。

18.与现有技术相比,本发明具有的有益效果为:

19.本发明的制造方法,只需要采用折弯机、液压油缸和自动焊接小车就可以完成,设备投入成本低,也降低了制造成本;

20.整个制造工艺操作简单,生产效率高,操作人员的劳动强度不大;

21.相较于传统举升臂u型梁的制造方法,利用本制造方法制造举升臂u型梁时,只需要将压合后的料板两侧翻边压紧固定使其两侧翻边靠拢对齐即可进行焊接,焊接过程中不用考虑两块板间的相互对齐问题,大大降低了操作难度,也减少了焊接点的对齐时间及工装的使用;

22.利用本制造方法制造举升臂u型梁只有1条焊缝,其结构强度会更好;本制造方法中对压合后的料板两侧翻边焊接是由自动焊接小车完成,焊接过程没有接头,下料更均匀,有效改善了焊接的综合机械性能,使焊接的质量更稳定,有效控制了举升臂u型梁变形,制造出的举升臂u型梁质量更好;

23.本制造方法不需要作业人员具备很高的焊接技能,降低了制造难度,能够更好的大规模生产制造。

附图说明

24.此处所说明的附图用来提供对本发明的进一步理解,构成本技术的一部分,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

25.图1为一种举升臂u型梁的结构示意图;

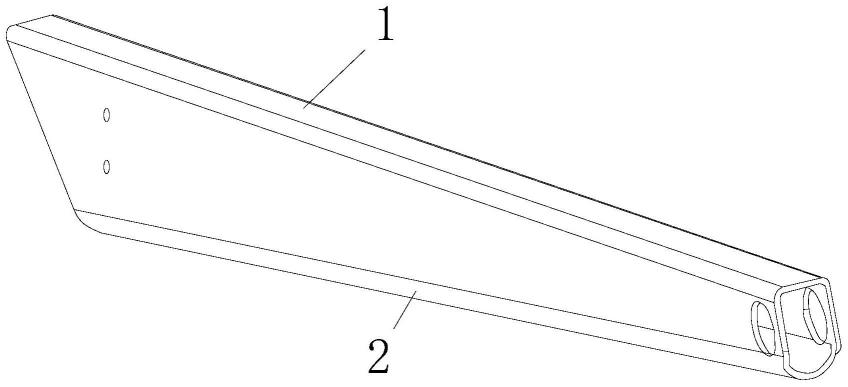

26.图2为制造举升臂u型梁时切割出的料板结构示意图;

27.图3为制造举升臂u型梁时进行了翻边、压合的料板结构示意图。

具体实施方式

28.下面结合具体实施方式,对本发明的技术方案作进一步的详细说明,但不构成对本发明的任何限制。

29.一种滑移装载机举升臂u型梁的制造方法,包括如下步骤:

30.(1)按图纸切割下料并压平得料板。

31.其中,利用激光切割机进行切割下料,具体操作为:按照图纸的尺寸规格,在激光切割机中设置好要切割的形状,再启动激光切割机按设置好的切割路线在金属板材中切割出想要的形状,裁剪出的料板形状如图2所示。利用校平机对切割下来的料板进行压平,具体操作为:将切割出来的料板放入到校平机中进行板面校平。

32.(2)利用折弯机将料板进行折弯翻边、压合。

33.其中,利用折弯机将料板两侧折弯翻边,再将折弯机的折弯上模更换成r20折弯上模后对料板沿料板中心线进行压合,压合的斜角为10

°

,方便折弯上模出模。

34.从图2可见,切割好的料板由上下两个对称的梯形组成,加工时先用折弯机每一个梯形沿靠近梯形外侧斜边的折弯线下压翻边,再用折弯机沿两个梯形相连线下压合,完成压合后的结构如图3所示。

35.利用折弯机将料板两侧折弯翻边的角度为90

°

。

36.利用折弯机将料板进行压合前,将折弯下模更换成中心位置设有r20容置槽的折弯下模,在折弯上模对料板进行压合时,折弯下模能够帮助料板压制定位,防止料板形变过程中发生撕裂。

37.(3)将完成压合的料板的两侧压紧固定后使其两侧翻边靠拢对齐,将料板的两侧翻边进行焊接后即得。

38.其中,将完成压合的料板的两侧压紧固定时,料板的一侧靠定位面固定,另一侧靠压紧装置固定,对料板的两侧翻边进行焊接时使用液压油缸对靠压紧装置一侧压紧限位,利用定位面和液压油缸,可以将压合后的料板压紧固定使其两侧翻边靠拢对齐,焊接时使用自动焊接小车调整好焊枪角度及参数后进行焊接成型,自动焊接小车的焊接点设置在料板的两侧翻边靠拢处。

39.将料板进行压紧固定时,在定位面与料板之间、压紧装置与料板之间均放置有缓冲胶垫,以增加定位面与料板之间、压紧装置与料板之间的摩擦力,防止焊接过程中发生移位,也有效保护了料板,防止其受压发生形变。

40.进一步的,还包括步骤(4)将完成焊接后的举升臂u型梁清理焊渣。

41.本发明的制造方法,只需要采用折弯机、液压油缸和自动焊接小车就可以完成,设备投入成本低,也降低了制造成本;整个制造工艺操作简单,生产效率高,操作人员的劳动强度不大;

42.相较于传统举升臂u型梁的制造方法,需要将u型槽和弧型槽对准后再焊接后制成的,焊接前需要将u型槽和弧型槽相互对齐,对准难度大,花费时间多,而焊接过程中需要借助其他工装才能进行,操作难度大,为了保证焊接质量,需要在焊接时同时对两块槽板下料,焊接过程会因为下料误差而发生精度不够的问题,而利用本制造方法制造举升臂u型梁时,只切割出一块料板,经过折弯机的翻边、压合后,将压合的料板两侧翻边压紧固定使其两侧翻边靠拢对齐即可进行焊接,焊接过程中不用考虑两块板间的相互对齐问题,大大降低了操作难度,也减少了焊接点的对齐时间,焊接时利用定位面和压紧装置即可固定,不需要使用专门的对齐固定工装;

43.传统方法制造出的举升臂u型梁会有2条焊缝,利用本制造方法制造举升臂u型梁只有1条焊缝,其结构强度会更好;本制造方法中对压合后的料板两侧翻边焊接是由自动焊接小车完成,焊接过程没有接头,下料更均匀,焊缝更美观,有效改善了焊接的综合机械性能,使焊接的质量更稳定,有效控制了举升臂u型梁变形,制造出的举升臂u型梁质量更好,还减轻了作业人员的劳动强度;

44.本制造方法不需要作业人员具备很高的焊接技能,降低了制造难度,整个举升臂u型梁的制造过程对模具、设备分摊成本相对较低,更有利于大规模生产制造。

45.以上所述仅为本发明的较佳实施例,凡在本发明的精神和原则范围内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。