1.本发明涉及隧道施工技术领域,尤其涉及一种沉管隧道原位现浇最终接头的双向顶推拉合方法。

背景技术:

2.最终接头是实现隧道最终贯通的重要连接结构,也是整个工程关键工序中的重点环节。

3.现浇最终接头是一种较为传统的外海大型沉管隧道最终接头的施工方案,包括干地施工法和止水板施工法。其中,干地施工法是在最终接头沉放完毕后,将最终接头的空间位置与外界水隔开,在无水条件下浇筑最终接头,起施工难度较低,但施工成本相对较高;止水板施工法止水板法主要依靠潜水完成水下工作,对于外海大型沉管隧道,外海气候和波流条件使得潜水作业受到限制,同时外海现场作业时间的不确定和回淤环境相互影响,使得工程工期、质量和工程风险都难以控制。

4.随着沉管隧道施工技术的发展,最终接头的形式越来越多样化,例如:v形块式最终接头、k管节式最终接头和顶推式最终接头等。需先将最终接头进行预制,预制后的最终接头用大型运输船运输至施工位置,并使用吊装机构进行吊装安装,成本高,工艺繁琐。

技术实现要素:

5.针对上述现有技术中存在的不足之处,本发明提供了一种工艺简单、无需运输安装的沉管隧道原位现浇最终接头的双向顶推拉合方法。

6.本发明提供一种沉管隧道原位现浇最终接头的双向顶推拉合方法,包括如下步骤:s1、构建干施工环境:确定最终接头及隧道扩大段的施工位置,在所述最终接头的施工位置靠近外海的一侧采用临时围堰,使得最终接头以及隧道扩大段的施工位置形成干施工环境;s2、浇筑临时支撑梁:在所述干施工环境内,浇筑临时支撑梁,预埋钢管、限位块和第一滑板并在所述临时支撑梁之间铺设碎石垫层,铺设竹胶板底模;s3、原位浇筑最终接头:在所述最终接头施工位置处的所述临时支撑梁上铺设滑道,在所述滑道上绑扎钢筋骨架,安装预埋件,支立最终接头模板,在所述的最终接头模板内浇筑最终接头,完成原位浇筑最终接头;s4、浇筑隧道扩大段:在步骤s3中浇筑最终接头的同时,在所述隧道扩大段的施工位置处浇筑所述隧道扩大段,并在所述隧道扩大段的底部预埋第二滑板;s5、最终接头顶推至隧道扩大段内:

待所述最终接头和所述隧道扩大段的混凝土强度满足要求后,清理所述临时支撑梁之间的所述碎石垫层,拆除所述竹胶板底模,检查并修复使得所述第一滑板、所述滑道完好;在所述临时支撑梁靠近所述最终接头的位置处配备多台第一顶推油缸,在所述隧道扩大段顶部靠近所述最终接头的位置设置第一拉合油缸,通过所述第一拉合油缸和所述第一顶推油缸配合顶推所述最终接头向所述隧道扩大段内移动,直至所述最终接头移动至所述隧道扩大段内的预定位置,然后拆除所述第一顶推油缸;s6、安装最后一节沉管:拆除部分所述临时支撑梁,所述围堰内的各项工作完成后,向所述围堰内灌水,然后拆除围堰,安装最后一节沉管;s7、最终接头与最后一节沉管对接:在所述隧道扩大段内部设置第一反力牛腿,在所述最终接头处设置第二反力牛腿,在所述第一反力牛腿和所述第二反力牛腿之间设置第二顶推油缸,所述最后一节沉管的顶部的拉合台座与所述最终接头的顶部牛腿之间设置第二拉合油缸,所述第二顶推油缸和所述第二拉合油缸将所述最终接头向所述最后一节沉管的方向顶推,直至所述最终接头与所述最后一节沉管完成对接。

7.本技术方案的沉管隧道原位现浇最终接头的双向顶推拉合方法,在最终接头的设计施工位置采取原位现浇成型,且最终接头具备双向顶推拉合功能,实现最终接头与管节对接的安装目标,该方法的施工可操作性及安全性高,成本投入低且施工效率高,为缩短施工周期创造有利条件;同时,采用顶推拉合工艺可有效保证最终接头与沉管对接安装精度及质量。

8.在本技术的一些实施例中,步骤s5中,所述最终接头通过多次短行程顶推至所述隧道扩大段内的预定位置,每次顶推的行程为1.0-2.0m。

9.在本技术的一些实施例中,步骤s5中,所述最终接头向所述隧道扩大段顶推的过程中,所述第一顶推油缸的顶推力为主,以所述第一拉合油缸的拉合力为辅,所述第一顶推油缸的顶推力的方向以及所述第一拉合油缸的拉合力的方向均为水平指向所述隧道扩大段的方向。

10.在本技术的一些实施例中,步骤s7中,所述最终接头通过多次短行程顶推与所述最后一节沉管完成对接,每次顶推的行程为0.05-0.8m。

11.在本技术的一些实施例中,步骤s7中,所述最终接头向所述最后一节沉管顶推的过程中,所述第二顶推油缸的顶推力为主,以所述第二拉合油缸的拉合力为辅,所述第二顶推油缸的顶推力的方向以及所述第二拉合油缸的拉合力的方向均为水平指向所述最后一节沉管的方向。

12.在本技术的一些实施例中,所述竹胶板底模与所述滑道紧密衔接,所述滑道可作为所述最终接头模板的一部分,所述滑道为永久结构。

13.在本技术的一些实施例中,所述第一顶推油缸通过插销和圆钢管固定在所述临时支撑梁上。

14.在本技术的一些实施例中,所述隧道扩大段的顶部靠近所述最终接头的位置设置有第一拉合台座,所述第一拉合油缸固定在所述第一拉合台座和所述最终接头的顶部牛腿

上,所述第一拉合油缸收缩时,使得所述最终接头向所述隧道扩大段移动。

15.在本技术的一些实施例中,步骤s5中,所述最终接头向所述隧道扩大段移动的过程中通过所述限位块进行限位。

16.基于上述技术方案,本发明的沉管隧道原位现浇最终接头的双向顶推拉合方法,在最终接头的设计施工位置采取原位现浇,且最终接头具备双向顶推拉合功能,实现最终接头与管节对接的安装目标,该方法的施工可操作性及安全性高,成本投入低且施工效率高,为缩短施工周期创造有利条件;同时,采用顶推拉合工艺可有效保证最终接头与沉管对接安装精度及质量。

附图说明

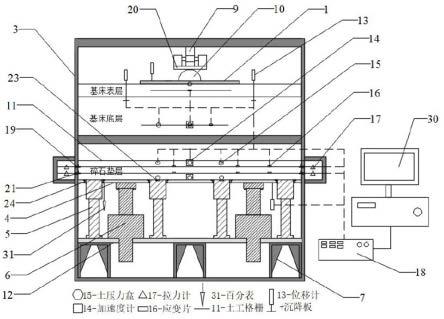

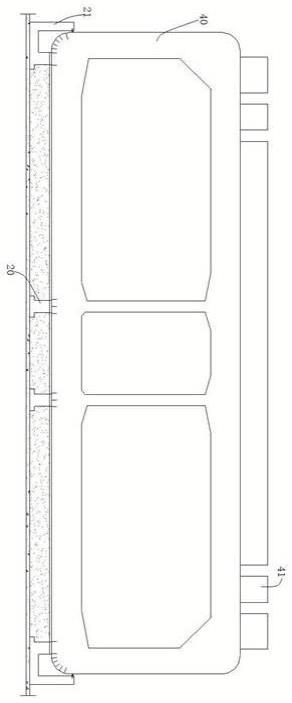

17.此处所说明的附图用来提供对本发明的进一步理解,构成本技术的一部分,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:图1为本发明实施例中在干施工环境内铺设临时支撑梁的结构示意图;图2为本发明实施例中在临时支撑梁上预埋钢管、第一滑板、滑道和限位块后的结构示意图;图3为本发明实施例中在临时支撑梁上预埋钢管、第一滑板、滑道和限位块后另一视角的结构示意图;图4为本发明实施例中铺设碎石垫层和竹胶板底模后的结构示意图;图5为本发明实施例中最终接头另一视角的结构示意图;图6为本发明实施例中浇筑最终接头和隧道扩大段后的结构示意图;图7为本发明实施例中最终接头顶推至隧道扩大段预定位置的结构示意图;图8为本发明实施例中最终接头顶推至最后一节沉管预定位置的结构示意图;图中,10、混凝土垫层;20、临时支撑梁;21、限位块;22、第一滑板;23、钢板滑道;24、圆钢管;30、碎石垫层;31、竹胶板底模;40、最终接头;41顶部牛腿;42、第一顶推油缸;43、第二反力牛腿;50、隧道扩大段;51、第一拉合台座;52、第一拉合油缸;53、第一反力牛腿;54、第二顶推油缸;55、后浇带混凝土;60、最后一节沉管;61第二拉合台座;62、第二拉合油缸。

具体实施方式

18.下面将结合本发明实施例中的附图,对实施例中的技术方案进行清楚、完整的描述。显然,所描述的实施例仅仅是本发明的一部分实施例,而非全部的实施例。基于本发明的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

19.在本发明的描述中,需要理解的是,术语“中心”、“横向”、“纵向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

20.术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要

性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”、“第三”的特征可以明示或者隐含地包括一个或者更多个该特征。

21.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。

22.如图1至图8所示,本技术实施例的沉管隧道原位现浇最终接头的双向顶推拉合方法,包括如下步骤:s1、构建干施工环境:在隧道沉管的倒数第二节沉管安装完成后,确定最终接头40及隧道扩大段50的施工位置,在最终接头40的施工位置靠近外海的一侧采用临时围堰,使得最终接头40以及隧道扩大段50的施工位置形成干施工环境,干环境底部铺设混凝土垫层10;s2、浇筑临时支撑梁:在混凝土垫层10上,浇筑临时支撑梁20,如图1所示;本实施例中,临时支撑梁20为t型梁结构,共4榀,单榀长9.82m,高1.142m;第一滑板22材质为聚四氟乙烯板,第一滑板22顶面不平整度控制在1mm以内,标高控制在

±

1mm;临时支撑梁20梁体预埋7道圆钢管24,用于固定第一顶推油缸42;在位于两端的临时支撑梁20上预埋限位块21,限位块21用于最终接头40顶推过程中的限位,如图2至图3所示;在临时支撑梁20之间铺设碎石垫层30,采用振动机械夯实,在碎石垫层30顶部铺设竹胶板底模31,如图4所示;s3、原位浇筑最终接头:位于最终接头40施工位置处的临时支撑梁20上的第一滑板22上铺设钢板滑道23,在钢板滑道23上绑扎钢筋骨架,安装预埋件,支立最终接头40组合模板,在组合模板内浇筑最终接头,如图5至图6所示;完成原位现浇最终接头混凝土成型,保温养护14天;根据工艺要求临时支撑梁第一滑板22与钢板滑道23之间摩擦系数小,第一滑板22与钢板滑道23安装精度及质量要求极高。故临时支撑梁第一滑板22需采用先施工并防护,后原位现浇最终接头40承压;s4、浇筑隧道扩大段:在步骤s3中浇筑最终接头40的同时,在隧道扩大段的施工位置处浇筑所述隧道扩大段50,并在所述隧道扩大段50的底部预埋第二滑板(图中未示出);s5、最终接头顶推至隧道扩大段内:待最终接头40和隧道扩大段50的混凝土强度满足要求后,清理所述临时支撑梁20之间的所述碎石垫层30,拆除竹胶板底模31,检查并修复使得所述第一滑板22、所述钢板滑道23完好;在所述临时支撑梁靠近所述最终接头的位置处配备四台第一顶推油缸42,在隧道扩大段顶部靠近最终接头的位置设置第一拉合台座51,以及两台200t的第一拉合油缸52,第一拉合油缸52与第一拉合台座51以及顶部牛腿41配合。首先对第一顶推油缸和第一拉合油缸52调试,调试完成后,第一拉合油缸52和第一顶推油缸42同步运行,第一拉合油缸52收缩,第一顶推油缸42伸长,采用短行程顶推方式,多次顶推前移第一顶推油缸42,并观察第一顶推油缸42和第一滑板22完好情况,采用全站仪测量最终接头轴线偏差情况,同时观测

最终接头40与两侧限位块21的距离,实时动态纠偏。顶推拉合行程分别为1.5m,1.5m,1.4m,1.4m,1.5m,共5次顶推拉合距离为7.3m,最终接头40移动至隧道扩大段50的预定位置,如图7所示;顶推工作结束后,拆除第一顶推油缸42和第一拉合油缸52;s6、安装最后一节沉管:拆除部分最后一节沉管60安装位置处的临时支撑梁20,围堰内的各项工作完成后,向围堰内灌水,至围堰内外无水位差,然后拆除围堰,进行最后一节沉管60的基槽清淤及基床整平,最后安装最后一节沉管60,具备与最终接头40水下对接条件;s7、最终接头与最后一节沉管对接:在隧道扩大段50底部设置四个第一反力牛腿53,在最终接头40底部对应设置四个第二反力牛腿43,在第一反力牛腿53和第二反力牛腿43之间设置300t的第二顶推油缸54,为了保证能够顺利进行,在隧道扩大段50内部和最终接头40内部还均匀分布有多个备用反力牛腿及备用顶推油缸。最后一节沉管60的顶部的第二拉合台座61与最终接头40的顶部牛腿41之间设置2台200t的第二拉合油缸62,第二拉合油缸62为水下布置,将第二顶推油缸54和第二拉合油缸62调试完成后,第二顶推油缸54和第二拉合油缸62同步运行,第二顶推油缸54伸长,第二拉合油缸62收缩,经过多次前移第二顶推油缸54,采用全站仪测量最终接头40的轴线偏差情况,实时动态纠偏,顶推拉合行程分别为0.5m,0.5m,0.4m,0.1m,分4次反向顶推拉合1.5m,最终接头40与最后一节沉管60对接完成安装,如图8所示。最后在最终接头40和隧道扩大段50之间浇筑后浇带混凝土55。

23.步骤s5中,最终接头40通过多次短行程顶推至所述隧道扩大段50内的预定位置,每次顶推的行程为1.0-2.0m,在本实施例中,步骤s5中,最终接头40依次通过1.5m,1.5m,1.4m,1.4m,1.5m的短行程顶推,共5次向隧道扩大段的顶推拉合距离为7.3m,将最终接头40顶推至所述隧道扩大段50内的预定位置。

24.且在步骤s5中,最终接头40向隧道扩大段50顶推的过程中,以第一顶推油缸42的顶推力为主,以第一拉合油缸52的拉合力为辅,所述第一顶推油缸42的顶推力的方向以及所述第一拉合油缸52的拉合力的方向均为水平由最终接头40指向隧道扩大段50的方向。

25.步骤s7中,所述最终接头40通过多次短行程顶推与所述最后一节沉管60完成对接,每次顶推的行程为0.05-0.8m;在本实施例中,最终接头40依次通过0.5m,0.5m,0.4m,0.1m,共4次反向顶推拉合1.5m,将最终接头反向顶推至最后一节沉管的预定位置。

26.且步骤s7中,所述最终接头40向所述最后一节沉管60顶推的过程中,以第二顶推油缸54的顶推力为主,以第二拉合油缸62的拉合力为辅,所述第二顶推油缸54的顶推力的方向以及所述第二拉合油缸62的拉合力的方向均为水平由最终接头指向最后一节沉管60的方向。

27.步骤s5、步骤s7通过最终接头40在相反方向上的多次顶推最终完成最终接头的对接。

28.竹胶板底模31与所述钢板滑道23紧密衔接,钢板滑道23可作为所述最终接头模板的一部分,钢板滑道23为永久结构。第一顶推油缸42通过插销和圆钢管固定在所述临时支撑梁20上。

29.隧道扩大段50的顶部靠近最终接头40的位置设置有第一拉合台座51,所述第一拉合油缸52固定在所述第一拉合台座51和最终接头的顶部牛腿41上,所述第一拉合油缸52收

缩时,最终接头40向所述隧道扩大段50移动。

30.步骤s5中,最终接头40向所述隧道扩大段50移动的过程中通过所述限位块21限制最终接头40沿垂直于轴线的方向移动,以确保最终接头40的安装精度。

31.上述实施例,通过临时围堰形成的干施工环境下,采用原位现浇的工艺浇筑临时支撑梁20、最终接头40和隧道扩大段50,临时支撑梁20设置第一滑板22,最终接头设置钢板滑道23、限位块、顶推和拉合油缸,通过上述装置将最终接头40移动至隧道扩大段50预定位置,拆除临时围堰形成水下环境,待最后一节沉管水下安装完毕后,再反向顶推拉合使最终接头40与最后一节沉管对接完成安装。该工艺现浇顶推拉合施工可操作性及安全性高,成本投入低,施工效率高且质量有保证。

32.上述实施例的沉管隧道原位现浇最终接头的双向顶推拉合方法,在最终接头的设计施工位置采取原位现浇,且最终接头具备双向顶推拉合功能,实现最终接头与管节对接的安装目标,该方法的施工可操作性及安全性高,成本投入低且施工效率高,为缩短施工周期创造有利条件;同时,采用顶推拉合工艺可有效保证最终接头与沉管对接安装精度及质量。

33.最后应当说明的是:本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。

34.以上实施例仅用以说明本发明的技术方案而非对其限制;尽管参照较佳实施例对本发明进行了详细的说明,所属领域的普通技术人员应当理解:依然可以对本发明的具体实施方式进行修改或者对部分技术特征进行等同替换;而不脱离本发明技术方案的精神,其均应涵盖在本发明请求保护的技术方案范围当中。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。