1.本发明涉及铸造模具技术领域,具体为一种耐腐蚀型金属部件加工用自动化铸造模具。

背景技术:

2.在耐腐蚀型金属部件加工过程中需要使用到铸造模具对其进行铸造,金属部件的工艺为:将液体合金加入铸造模具,液态合金在铸造模具内冷却凝固成型,将铸造模具中的金属部件取出后,经打磨等精加工即可得到成品金属部件。

3.专利公告号为cn216370133u的实用新型专利公开了一种耐腐蚀型汽车金属零件加工用铸造模具,包括底座,所述底座的顶部设置有下模具,所述下模具的内腔设置有成型仓,所述成型仓的底部设置有脱料机构,所述下模具的背面设置有固定架,所述固定架上设置有驱动机构。该耐腐蚀型汽车金属零件加工用铸造模具通过设置限位组件,在驱动机构将上模具下压时,能够与下模具精确吻合,其稳定性大大加强,可有效避免上模具出现左右偏移的问题,使得零件的成型质量更好,通过缓冲机构可以减缓模具在冲压时的撞击力度,使模具更加耐用,由脱料机构方便将成型后的零件取出,使加工效率更高,最后由冲洗组件能够及时的对成型仓内壁进行冲洗,防止废料凝固粘接在其内壁。

4.但是目前铸造模具存在以下问题:该铸造模具在上模下压扣紧下模时,上模会有少量的位移,合模面出现缝隙导致液态合金泄露,并产生飞边问题,从而降低了铸件质量和生产效率,因此,我们提出了一种耐腐蚀型金属部件加工用自动化铸造模具。

技术实现要素:

5.针对现有技术的不足,本发明提供了一种耐腐蚀型金属部件加工用自动化铸造模具,解决了上述背景技术中提出的该铸造模具在上模下压扣紧下模时,上模会有少量的位移,合模面出现缝隙,导致液态合金泄露,并产生飞边问题,从而降低了铸件质量和生产效率的问题。

6.为实现以上目的,本发明通过以下技术方案予以实现:一种耐腐蚀型金属部件加工用自动化铸造模具,包括底座,所述底座的顶部固定有固定架,所述底座的顶部中部固定有下模具主体,所述固定架的内壁底部设有气缸推板,所述固定架的内壁顶部设置有气缸压板,所述下模具主体的顶部设置有除飞边装置,所述除飞边装置包括l形槽和抵触块,所述l形槽有四个,四个所述l形槽分别开设在下模具主体的顶部四边处,所述l形槽的内部滑动安装有l形斜面板,所述l形斜面板与l形槽的内壁之间设有弹簧,所述抵触块有四个,四个所述抵触块分别固定在气缸压板的四边外壁处,所述l形斜面板靠近下模具主体中心的一侧为斜面设置,且l形斜面板的斜面凸出于l形槽,所述l形斜面板的斜面位于抵触块的正下方,气缸压板带动抵触块移动时会卡入到了l形槽中,l形槽通过抵触块对气缸压板的位置进行限制,从而避免了上模发生位移时合模面出现缝隙,导致液态合金泄露产生飞边的问题;同时在气缸推板将金属部件推出下模具主体时,l形斜面板在对应的弹簧弹力作用

下,使得l形斜面板紧贴着金属部件外部,从而l形斜面板将金属部件外侧的飞边缺陷进行刮除,从而提高了金属部件的质量品质。

7.优选的,所述气缸推板的中部开设有空腔,所述气缸推板空腔四边处设置有辅助脱离装置,所述辅助脱离装置包括工形轮和弹板,所述工形轮有四个,四个所述工形轮分别转动安装在气缸推板空腔四边内壁处,所述工形轮的外侧固定有凸块,所述弹板有四个,四个所述弹板分别固定在气缸推板空腔四边内壁顶部,所述弹板靠近工形轮的一侧从上到下依次固定有弧杆和固定块,所述固定块位于凸块的运动轨迹上,所述弧杆远离弹板的一端与气缸推板空腔四边内壁顶部接触,所述工形轮的两端均固定有转轮,且转轮与下模具主体的内壁接触,工形轮带动凸块转动,凸块通过推动固定块带动弹板移动,弹板带动弧杆对气缸推板的空腔内壁进行敲击,气缸推板边缘振动,从而促进了对金属部件飞边缺陷刮除的效率,同时气缸推板振动利于金属部件的脱模。

8.优选的,所述气缸推板空腔中部设置有流通装置,所述流通装置包括固定板,所述固定板固定在气缸推板空腔内壁底部,所述固定板的四边外壁均固定有凸球弹性板,所述凸球弹性板的顶部固定有若干个扇动片,所述凸球弹性板远离固定板的一端固定有凸球柱,所述凸球弹性板的凸球柱与凸块接触,工形轮带动凸块对凸球弹性板的凸球块进行拨动,从而使得凸球弹性板带动扇动片对气缸推板空腔处的空气进行扇动,从而加快了气缸推板空腔处的空气流通的速度,从而利于金属部件铸造过程中冷却的速度,从而提高了金属部件的加工效率。

9.优选的,所述下模具主体的外壁处设置有排杂装置,所述排杂装置包括斜面腔,所述斜面腔有四个,四个所述斜面腔分别开设在下模具主体的四边外壁处,所述斜面腔的靠近下模具主体的一侧内壁底部铰接有摆动板,所述摆动板与斜面腔的内壁之间设有扭簧,所述摆动板的正面和背面固定有橡胶轮,所述橡胶轮凸出于斜面腔,所述斜面腔的靠近下模具主体的一侧内壁顶部固定有用于限制摆动板位置的三角限位块,气缸推板的边缘通过抵触橡胶轮带动摆动板向斜面腔的方向摆动,此时l形斜面板刮落的飞边杂质会掉落到斜面腔中,从而达到了对飞边杂质进行收集的目的,所述排杂装置还包括刮板架,所述刮板架滑动安装在斜面腔的内壁底部,所述刮板架与摆动板之间设有弹杆,同时摆动板通过推动弹杆带动刮板架沿着斜面腔内部滑动,刮板架对落入到斜面腔中的杂质进行推动,从而促进了斜面腔中飞边杂质的排出。

10.本发明提供了一种耐腐蚀型金属部件加工用自动化铸造模具。具备以下有益效果:

11.(1)、本发明通过除飞边装置的设置,使得气缸压板和抵触块配合使抵触块移动时会卡入到了l形槽中,l形槽通过抵触块对气缸压板的位置进行限制,从而避免了上模发生位移时合模面出现缝隙,导致液态合金泄露产生飞边的问题;同时气缸推板将金属部件推出下模具主体时,l形斜面板在对应的弹簧弹力作用下,使得l形斜面板紧贴着金属部件外部,从而l形斜面板将金属部件外侧的飞边缺陷进行刮除,从而提高了金属部件的质量品质。

12.(2)、本发明通过辅助脱离装置的设置,使得气缸推板、工形轮、下模具主体、凸块、固定块和弹板配合带动弧杆对气缸推板的空腔内壁进行敲击,气缸推板边缘振动,从而促进了对金属部件飞边缺陷刮除的效率,同时气缸推板振动利于金属部件的脱模。

13.(3)、本发明通过流通装置的设置,使得工形轮、凸块和凸球弹性板配合带动扇动片对气缸推板空腔处的空气进行扇动,从而加快了气缸推板空腔处的空气流通的速度,从而利于金属部件铸造过程中冷却的速度,从而提高了金属部件的加工效率。

14.(4)、本发明通过排杂装置的设置,使得气缸推板、橡胶轮和摆动板配合使l形斜面板刮落的飞边杂质会掉落到斜面腔中,从而达到了对飞边杂质进行收集的目的,同时摆动板和弹杆配合使刮板架对落入到斜面腔中的杂质进行推动,从而促进了斜面腔中飞边杂质的排出。

附图说明

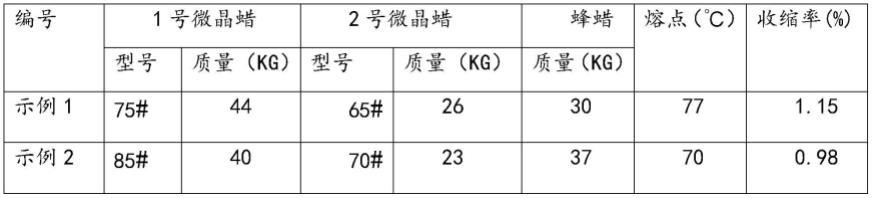

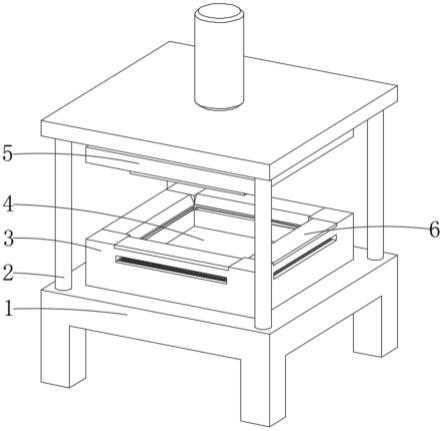

15.图1为本发明整体的示意图;

16.图2为本发明除飞边装置的局部结构示意图;

17.图3为本发明辅助脱离装置的示意图;

18.图4为本发明辅助脱离装置局部结构示意图;

19.图5为本发明流通装置的示意图;

20.图6为本发明排杂装置的示意图;

21.图7为本发明图6的a处结构放大示意图。

22.图中:1、底座;2、固定架;3、下模具主体;4、气缸推板;5、气缸压板;6、除飞边装置;61、l形槽;62、l形斜面板;63、抵触块;7、辅助脱离装置;71、工形轮;72、弹板;73、弧杆;74、凸块;75、固定块;8、排杂装置;81、斜面腔;82、三角限位块;83、摆动板;84、橡胶轮;85、弹杆;86、刮板架;9、流通装置;91、固定板;92、凸球弹性板;93、扇动片。

具体实施方式

23.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

24.请参阅图1-7,本发明提供了一种技术方案:一种耐腐蚀型金属部件加工用自动化铸造模具,包括底座1,底座1的顶部固定有固定架2,底座1的顶部中部固定有下模具主体3,固定架2的内壁底部设有气缸推板4,固定架2的内壁顶部设置有气缸压板5,下模具主体3的顶部设置有除飞边装置6,除飞边装置6包括l形槽61和抵触块63,l形槽61有四个,四个l形槽61分别开设在下模具主体3的顶部四边处,l形槽61的内部滑动安装有l形斜面板62,l形斜面板62与l形槽61的内壁之间设有弹簧,抵触块63有四个,四个抵触块63分别固定在气缸压板5的四边外壁处,l形斜面板62靠近下模具主体3中心的一侧为斜面设置,且l形斜面板62的斜面凸出于l形槽61,l形斜面板62的斜面位于抵触块63的正下方,气缸压板5带动抵触块63移动时会卡入到了l形槽61中,l形槽61通过抵触块63对气缸压板5的位置进行限制,从而避免了上模发生位移时合模面出现缝隙,导致液态合金泄露产生飞边的问题;同时在气缸推板4将金属部件推出下模具主体3时,l形斜面板62在对应的弹簧弹力作用下,使得l形斜面板62紧贴着金属部件外部,从而l形斜面板62将金属部件外侧的飞边缺陷进行刮除,从而提高了金属部件的质量品质。

25.优选的,气缸推板4的中部开设有空腔,气缸推板4空腔四边处设置有辅助脱离装置7,辅助脱离装置7包括工形轮71和弹板72,工形轮71有四个,四个工形轮71分别转动安装

在气缸推板4空腔四边内壁处,工形轮71的外侧固定有凸块74,弹板72有四个,四个弹板72分别固定在气缸推板4空腔四边内壁顶部,弹板72靠近工形轮71的一侧从上到下依次固定有弧杆73和固定块75,固定块75位于凸块74的运动轨迹上,弧杆73远离弹板72的一端与气缸推板4空腔四边内壁顶部接触,工形轮71的两端均固定有转轮,且转轮与下模具主体3的内壁接触,工形轮71带动凸块74转动,凸块74通过推动固定块75带动弹板72移动,弹板72带动弧杆73对气缸推板4的空腔内壁进行敲击,气缸推板4边缘振动,从而促进了对金属部件飞边缺陷刮除的效率,同时气缸推板4振动利于金属部件的脱模。

26.优选的,气缸推板4空腔中部设置有流通装置9,流通装置9包括固定板91,固定板91固定在气缸推板4空腔内壁底部,固定板91的四边外壁均固定有凸球弹性板92,凸球弹性板92的顶部固定有若干个扇动片93,凸球弹性板92远离固定板91的一端固定有凸球柱,凸球弹性板92的凸球柱与凸块74接触,工形轮71带动凸块74对凸球弹性板92的凸球块进行拨动,从而使得凸球弹性板92带动扇动片93对气缸推板4空腔处的空气进行扇动,从而加快了气缸推板4空腔处的空气流通的速度,从而利于金属部件铸造过程中冷却的速度,从而提高了金属部件的加工效率。

27.优选的,下模具主体3的外壁处设置有排杂装置8,排杂装置8包括斜面腔81,斜面腔81有四个,四个斜面腔81分别开设在下模具主体3的四边外壁处,斜面腔81的靠近下模具主体3的一侧内壁底部铰接有摆动板83,摆动板83与斜面腔81的内壁之间设有扭簧,摆动板83的正面和背面固定有橡胶轮84,橡胶轮84凸出于斜面腔81,斜面腔81的靠近下模具主体3的一侧内壁顶部固定有用于限制摆动板83位置的三角限位块82,气缸推板4的边缘通过抵触橡胶轮84带动摆动板83向斜面腔81的方向摆动,此时l形斜面板62刮落的飞边杂质会掉落到斜面腔81中,从而达到了对飞边杂质进行收集的目的,排杂装置8还包括刮板架86,刮板架86滑动安装在斜面腔81的内壁底部,刮板架86与摆动板83之间设有弹杆85,同时摆动板83通过推动弹杆85带动刮板架86沿着斜面腔81内部滑动,刮板架86对落入到斜面腔81中的杂质进行推动,从而促进了斜面腔81中飞边杂质的排出。

28.使用时,在对金属部件铸造过程中,启动气缸压板5,气缸压板5向下移动并对下模具主体3中的液态合金进行压型铸造,当金属部件铸造成型后,启动气缸推板4将金属部件推出下模具主体3即可完成对金属部件铸造加工,在气缸压板5向下移动过程中,气缸压板5带动抵触块63同步移动,抵触块63移动时会卡入到了l形槽61中,l形槽61通过抵触块63对气缸压板5的位置进行限制,从而避免了上模发生位移时合模面出现缝隙,导致液态合金泄露产生飞边的问题;同时在气缸推板4将金属部件推出下模具主体3时,l形斜面板62在对应的弹簧弹力作用下,使得l形斜面板62紧贴着金属部件外部,从而l形斜面板62将金属部件外侧的飞边缺陷进行刮除,从而提高了金属部件的质量品质。

29.同时在在气缸推板4将金属部件推出下模具主体3时,气缸推板4带动工形轮71同步移动,工形轮71与下模具主体3的内壁抵触并发生转动,工形轮71带动凸块74转动,凸块74通过推动固定块75带动弹板72向远离工形轮71的方向移动,弹板72带动弧杆73同步移动,当工形轮71带动凸块74不推动固定块75时,在弹板72的弹力作用下,使得弹板72带动弧杆73对气缸推板4的空腔内壁进行敲击,气缸推板4边缘振动,从而促进了对金属部件飞边缺陷刮除的效率,同时气缸推板4振动利于金属部件的脱模。

30.同时工形轮71带动凸块74对凸球弹性板92的凸球块进行拨动,从而使得凸球弹性

板92带动扇动片93对气缸推板4空腔处的空气进行扇动,从而加快了气缸推板4空腔处的空气流通的速度,从而利于金属部件铸造过程中冷却的速度,从而提高了金属部件的加工效率。

31.在气缸推板4向上移动时,气缸推板4的边缘通过抵触橡胶轮84带动摆动板83向斜面腔81的方向摆动,此时l形斜面板62刮落的飞边杂质会掉落到斜面腔81中,从而达到了对飞边杂质进行收集的目的,同时在摆动板83摆动时,摆动板83通过推动弹杆85带动刮板架86沿着斜面腔81内部滑动,刮板架86对落入到斜面腔81中的杂质进行推动,从而促进了斜面腔81中飞边杂质的排出。

32.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。