1.本发明属于油水分离技术领域,涉及一种用于油包水型乳液分离的纤维膜及其制备方法,尤其涉及一种用于油包水型乳液分离的超疏水玻璃纤维膜及其制备方法。

背景技术:

2.在类如石油等油类产品的实际生产过程中,受生产环境与工艺的复杂性影响,产出的油类产品中均含有不同程度的水、有机化合物和无机盐类,很容易形成水以小微滴的形式分散于油中的油包水乳液。油类中含有水等杂质会对油本身的品质造成较大影响,例如石油中如果含有微量的水将会加速油的氧化,降低油的润滑性,同时有可能生成泡沫从而导致其稳定性下降。另外,生活中的废水在掺入了大量生活化学用剂或工业添加剂后,如果其中水分含量较少,同样会形成油包水乳液。

3.传统的分离手段往往采用化学破乳和生物破乳手段,破乳后进行油水分离,但化学破乳存在破乳剂易残留,存在残渣和循环性差等问题,生物破乳存在破乳时间漫长的缺陷。采用油水分离材料对油包水乳液进行分离,可以实现破乳和提纯同时进行,是减少油中杂质导致的品质降低和分离废水的有效手段。近年来,科研人员开发了大量对油和水有不同浸润性的材料,在分离浮油型废水具备较高的分离效率,但这种孔径较大的分离材料在面对复杂的乳化体系时是无效的,而大量孔径较小的分离材料也存在对含稳定剂的乳液分离性能差,制备成本昂贵,工艺复杂,材料稳定性和循环性差等缺点,阻碍了油水分离材料的实际应用。

4.cn113559554a公开了一种可用于油包水乳液分离的多层泡沫镍复合材料的制备方法,该方法以海绵状多孔泡沫镍为载体,超疏水性纳米碳粉为填充物,疏水性聚二甲基硅氧烷为粘结剂,采用三步工艺制备材料:使用悬浮液浸没法与加热固化法制备了单层超疏水泡沫镍复合材料,再使用压机将单层压制成具有高孔隙率和多级粗糙结构的多层复合材料,但平均分离效率只达到95%以上,对部分油包水乳液无法实现高纯度提纯,且制备流程相对较复杂。

5.cn108671776a公开了一种耐溶剂油包水型乳液分离膜及其制备方法,其制备工艺中使用多种有毒危险化学试剂,例如过苯甲酸、乙二醇、正己烷、环己烷等。且分离的油包水型乳液中乳液液滴粒径为2-50μm,且分离效率只达到93.02%,此外多数稳定油包水型乳液中液滴粒径为纳米级别,该发明并未研究对这种稳定油包水型乳液的分离效果。

6.因此,在本领域中,寻找一种工艺简单且成本较低的方法来制备用于油包水型乳液分离的材料,对改善油类产品的生产质量、提高废水处理效率、推动油水分离材料的实际应用有积极促进作用。

技术实现要素:

7.针对现有技术的不足,本发明的目的在于提供一种用于油包水型乳液分离的纤维膜及其制备方法,尤其提供一种用于油包水型乳液分离的超疏水玻璃纤维膜及其制备方

法。本发明在已有研究上实现创新,克服了现有技术中存在的不足,制备流程中不使用对环境造成严重影响的有毒有害化学试剂,采用钛酸四丁酯与与硅烷类物质水解形成改性二氧化钛溶胶,再通过使用玻璃纤维膜为基底,进行单次浸涂烘干后,即可得到具备超疏水和粗糙结构的材料,可对乳化剂乳化的稳定油包水型乳液进行高效分离,对平均液滴粒径在200-300nm的油包水型乳液进行分离,分离效率可达99%以上。本发明提供的纤维膜对油类产品的高效提纯、含油量较高废水的回收、以及油水分离材料的实际应用有积极促进作用。

8.为达到此发明目的,本发明采用以下技术方案:

9.第一方面,本发明提供一种用于油包水型乳液分离的纤维膜的制备方法,所述制备方法包括以下步骤:

10.(1)将原始玻璃纤维膜依次置于乙醇、盐酸溶液、去离子水、乙醇中超声清洗,烘干,得到羟基化玻璃纤维膜;

11.(2)将钛酸四丁酯、冰乙酸加入无水乙醇中,得到溶液a,将浓硝酸、去离子水加入无水乙醇中,得到溶液b,然后将溶液b滴入溶液a中,搅拌,得到溶液c;

12.(3)将硅烷类物质、去离子水加入无水乙醇中,得到溶液d,再将溶液d加入到溶液c中,搅拌,陈化,得到疏水改性纳米二氧化钛溶胶;

13.(4)将步骤(1)得到的羟基化玻璃纤维膜浸入步骤(3)得到的疏水改性纳米二氧化钛溶胶中,提出,陈化,烘干,得到所述用于油包水型乳液分离的纤维膜。

14.本发明步骤(1)得到了羟基化玻璃纤维膜,步骤(2)得到了含有大量羟基的二氧化钛溶胶,利用硅烷类物质与含有大量羟基的二氧化钛溶胶发生的脱水缩合反应,取代二氧化钛表面亲水性羟基的同时接枝硅烷类物质的疏水基团,再通过浸涂法和脱水缩合反应将改性二氧化钛接枝到羟基化的玻璃纤维膜表面,从而使纤维膜具备超疏水性和亲油性;经过加热烘干后,二氧化钛涂覆在玻璃纤维表面,同时出现粗糙的孔状结构,在应用过程中,两者的协同作用可实现有效破乳和分离:疏水性的纤维起到凝聚油包水乳液中纳米粒径水滴的作用,将纳米粒径的水滴凝聚成尺寸大于纤维膜孔径的水滴,粗糙结构在油预润湿条件下形成油膜,阻隔水与纤维膜的接触,凝聚后的水滴被有效排斥,而油类可以轻易地通过纤维膜。

15.优选地,步骤(1)所述乙醇为无水乙醇,即,步骤(1)中两次超声清洗所用乙醇均为无水乙醇。

16.优选地,步骤(1)所述盐酸溶液的溶剂为水,盐酸和水的体积比为1:2。

17.优选地,所述溶液a中,钛酸四丁酯、冰乙酸和无水乙醇的摩尔比为1:(0.5-1):(15-20),例如1:0.5:15、1:0.5:17、1:0.5:20、1:0.8:15、1:0.8:17、1:0.8:20、1:1:15、1:1:17或1:1:20等。

18.优选地,所述溶液b中,浓硝酸、去离子水和无水乙醇的摩尔比为1:(15-20):(45-50),例如1:15:45、1:15:48、1:15:50、1:16.5:45、1:16.5:48、1:18:48、1:18:50、1:20:45、1:20:48或1:20:50等。

19.优选地,所述溶液c中,钛酸四丁酯、无水乙醇、浓硝酸、去离子水和冰乙酸的摩尔比为1:(23-29):(0.15-0.2):(2.7-3.6):(0.5-1),例如1:25:0.2:3:1、1:26:0.18:3:0.8或1:29:0.2:3.5:0.5等。

20.优选地,步骤(2)所述搅拌的温度为常温,搅拌的时间为2-5h,例如2h、3h、4h或5h

等。

21.优选地,所述硅烷类物质包括十二烷基三氯硅烷、正十二烷基三甲氧基硅烷、十二烷基三乙氧基硅烷或γ-甲基丙烯酰氧基丙基三甲氧基硅烷中的任意一种或至少两种的组合。

22.优选地,所述溶液d中,硅烷类物质、去离子水和无水乙醇的摩尔比为1:(15-20):(45-55),例如1:15:45、1:15:50、1:15:55、1:18:45、1:16:50、1:18:50、1:18:55、1:20:45、1:20:50或1:20:55等。

23.优选地,所述溶液c中的钛酸四丁酯和所述溶液d中的硅烷类物质的摩尔比为(5-10):1,例如5:1、6:1、7:1、8:1、9:1或10:1等。

24.优选地,步骤(3)所述搅拌的温度为常温,搅拌的时间为2-5h,例如2h、3h、4h或5h等。

25.优选地,步骤(3)所述陈化的时间为20-30h,例如20h、21h、22h、23h、24h、25h、26h、27h、28h、29h或30h等。

26.优选地,步骤(4)所述陈化的时间为20-30h,例如20h、21h、22h、23h、24h、25h、26h、27h、28h、29h或30h等。

27.优选地,步骤(4)所述用于油包水型乳液分离的纤维膜为用于油包水型乳液分离的超疏水玻璃纤维膜。

28.作为本发明的优选技术方案,所述用于油包水型乳液分离的纤维膜的制备方法包括以下步骤:

29.(1)将原始玻璃纤维膜依次置于乙醇、体积分数为0.33的盐酸溶液、去离子水、乙醇中超声清洗,烘干,得到羟基化玻璃纤维膜;

30.(2)将钛酸四丁酯、冰乙酸加入无水乙醇中,得到溶液a,将浓硝酸、去离子水加入无水乙醇中,得到溶液b,将溶液a与溶液b在室温条件下分别搅拌处理,然后将溶液b逐滴滴入溶液a中,常温下继续搅拌2-5h,得到溶液c;

31.其中,溶液a中,钛酸四丁酯、冰乙酸和无水乙醇的摩尔比为1:(0.5-1):(15-20);溶液b中,浓硝酸、去离子水和无水乙醇的摩尔比为1:(15-20):(45-50);溶液c中,钛酸四丁酯、无水乙醇、浓硝酸、去离子水和冰乙酸的摩尔比为1:(23-29):(0.15-0.2):(2.7-3.6):(0.5-1);

32.(3)将硅烷类物质、去离子水加入无水乙醇中,得到溶液d,再将溶液d逐滴加入到溶液c中,常温下继续搅拌2-5h,陈化24h后,得到疏水改性纳米二氧化钛溶胶;

33.其中,溶液d中,硅烷类物质、去离子水和无水乙醇的摩尔比为1:(15-20):(45-55);溶液c中的钛酸四丁酯和溶液d中的硅烷类物质的摩尔比为(5-10):1;

34.(4)将步骤(1)得到的羟基化玻璃纤维膜浸入步骤(3)得到的疏水改性纳米二氧化钛溶胶中,缓慢提出,陈化24h再烘干,得到所述用于油包水型乳液分离的纤维膜。

35.第二方面,本发明提供一种用于油包水型乳液分离的纤维膜,所述纤维膜由第一方面所述的制备方法制备得到。

36.相对于现有技术,本发明具有以下有益效果:

37.(1)采用本发明提供的制备方法制备得到的纤维膜为超疏水纤维膜,其在空气中对水的接触角大于157度,与油的接触角接近0

°

,在空气中呈超疏水超亲油性,针对乳化剂

稳定的油包水乳液,可实现破乳与分离同时进行。

38.(2)本发明采用浸涂法在玻璃纤维表面形成粗糙多孔结构及疏水覆层,在使用过程中,在使用油预润湿条件下,形成油膜,同时纤维膜中大量的疏水毛细纤维对微小水滴进行富集,使水滴尺寸增大进而被排斥在油润湿的膜外,在分离水滴尺寸为纳米级的油包水型乳液时,表现出优异的破乳分离效率(》99%)和较高的分离通量,可实现对油类的高纯度提纯;并且仅在0.000398bar压强下,对煤油油包水乳液的通量高达999715

±

5000lm-2

h-1

bar-1

,高于多数油包水型乳液分离材料。

39.(3)采用本发明提供的制备方法制备得到的超疏水纤维膜对多种油皆表现出良好的吸附能力,且10次吸附解吸后,其吸附能力不发生明显改变,具有良好的循环性能。

40.(4)采用本发明提供的制备方法制备得到的超疏水纤维膜对强酸、强碱、高温等恶劣环境有较强的抵抗能力,具备良好的化学稳定性。

41.(5)本发明提供的制备方法中所用材料不含高毒性化合物,属于环保型材料,制备流程简单,无需高温条件,制作成本较低。

42.采用本发明提供的制备方法制备得到的超疏水纤维膜具备以上优点的主要原理为:本发明步骤(1)得到了羟基化玻璃纤维膜,步骤(2)得到了含有大量羟基的二氧化钛溶胶,利用硅烷类物质与含有大量羟基的二氧化钛溶胶发生的脱水缩合反应,取代二氧化钛表面亲水性羟基的同时接枝硅烷类物质的疏水基团,再通过浸涂法和脱水缩合反应将改性二氧化钛接枝到羟基化的玻璃纤维膜表面,从而使纤维膜具备超疏水性和亲油性;经过加热烘干后,二氧化钛涂覆在玻璃纤维表面,同时出现粗糙的孔状结构,在应用过程中,两者的协同作用可实现有效破乳和分离:疏水性的纤维起到凝聚油包水乳液中纳米粒径水滴的作用,将纳米粒径的水滴凝聚成尺寸大于纤维膜孔径的水滴,粗糙结构在油预润湿条件下形成油膜,阻隔水与纤维膜的接触,凝聚后的水滴被有效排斥,而油类可以轻易地通过纤维膜。

附图说明

43.图1为实施例1制备得到的超疏水玻璃纤维膜的润湿性能测试结果图。

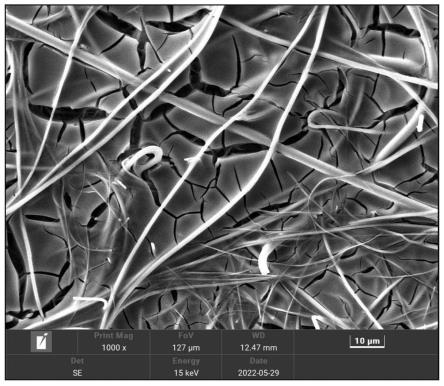

44.图2(a)为原始玻璃纤维膜的扫描电镜图。

45.图2(b)为实施例1制备得到的超疏水玻璃纤维膜的扫描电镜图。

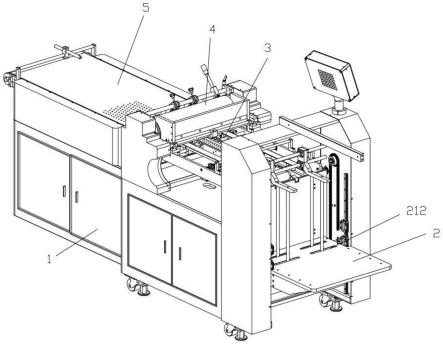

46.图3为连续式油包水乳液分离装置图。

47.图4为实施例1制备得到的超疏水玻璃纤维膜对乳化剂稳定的柴油、煤油、大豆油、环己烷、液体石蜡的油包水型乳液的分离效率测试结果图。

48.图5为实施例1制备得到的超疏水玻璃纤维膜对不同种类油溶液多次循环吸附脱附的测试结果图。

具体实施方式

49.下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

50.本发明实施例及对比例用到的原始玻璃纤维膜均购自海宁市德滤新材料科技有限公司,孔径为0.8μm。

51.实施例1

52.在本实施例中提供一种用于油包水型乳液分离的超疏水玻璃纤维膜,制备方法包括以下步骤:

53.(1)将原始玻璃纤维膜分别置于乙醇、体积分数为0.33的盐酸溶液、去离子水、乙醇中超声清洗15min,烘干后待用,得到羟基化玻璃纤维膜;

54.(2)将钛酸四丁酯和冰乙酸加入到28ml无水乙醇中(摩尔比为:1:0.8:17)得到溶液a,将浓硝酸和去离子水加入到14ml无水乙醇(摩尔比为:1:16.5:48)中,得到溶液b,将溶液a与溶液b在室温条件下分别搅拌1.5h,然后将溶液b逐滴滴入溶液a,常温下继续搅拌3h,得到溶液c;其中,溶液c中,钛酸四丁酯、无水乙醇、浓硝酸、去离子水和冰乙酸的摩尔比为1:26:0.18:3:0.8;

55.(3)将正十二烷基三甲氧基硅烷和去离子水加入到10ml无水乙醇(摩尔比为:1:16:50)中,得到溶液d,再将溶液d逐滴加入到溶液c中,继续常温下搅拌3h,陈化24h后,得到疏水改性纳米二氧化钛溶胶;其中,溶液c中的钛酸四丁酯和溶液d中的正十二烷基三甲氧基硅烷的摩尔比为5:1;

56.(4)将步骤(1)得到的羟基化玻璃纤维膜浸入步骤(3)得到的疏水改性纳米二氧化钛溶胶中,缓慢提出,陈化24h再烘干,得到超疏水玻璃纤维膜。

57.本实施例制备得到的超疏水玻璃纤维膜的润湿性能测试结果图如图1所示,其中,测试试剂为水,可以看出,水滴可以在纤维膜表面保持球形,表明改性后的纤维膜具备超疏水性能。

58.图2(a)和图2(b)分别为原始玻璃纤维膜和本实施例制备得到的超疏水玻璃纤维膜的扫描电镜图,由图2(b)可知,玻璃纤维的表面覆盖了一层疏水二氧化钛涂层,并且形成了一层粗糙覆层结构。

59.利用图3所示的装置,将本实施例制备的超疏水玻璃纤维膜夹在玻璃分离装置中,使用油溶液预润湿后,将油包水溶液直接导入装置中,在乳液自身的重力作用下进行分离。破乳纯化后的油滴快速被收集到烧杯中,而水滴则被截留在纤维膜表面或孔道中。

60.本实施例制备得到的超疏水玻璃纤维膜对乳化剂稳定的柴油、煤油、大豆油、环己烷、液体石蜡的油包水型乳液的分离效率测试结果图如图4所示,其中,其中,滤液含水率是使用卡尔费休水分仪电量法测试得到的,结果表明本实施例制备得到的超疏水玻璃纤维膜对乳化剂稳定的柴油、煤油、大豆油、环己烷、液体石蜡的油包水型乳液的分离效率达到99%以上,并且,对柴油、煤油、大豆油、环己烷、液体石蜡均有良好的吸附能力,经过10次吸附解吸循环后,吸附能力未发生明显改变。

61.本实施例制备得到的超疏水玻璃纤维膜对不同种类油溶液(煤油、柴油、石油醚)多次循环吸附脱附过程中,吸附量的测试数据结果图如图5所示。

62.实施例2

63.在本实施例中提供一种用于油包水型乳液分离的超疏水玻璃纤维膜,制备方法包括以下步骤:

64.(1)将原始玻璃纤维膜分别置于乙醇、体积分数为0.33的盐酸溶液、去离子水、乙醇中超声清洗15min,烘干后待用,得到羟基化玻璃纤维膜;

65.(2)将钛酸四丁酯和冰乙酸加入到28ml无水乙醇中(摩尔比为:1:0.8:17)得到溶

液a,将浓硝酸和去离子水加入到14ml无水乙醇(摩尔比为:1:16.5:48)中,得到溶液b,将溶液a与溶液b在室温条件下分别搅拌1.5h,然后将溶液b逐滴滴入溶液a,常温下继续搅拌3h,得到溶液c;其中,溶液c中,钛酸四丁酯、无水乙醇、浓硝酸、去离子水和冰乙酸的摩尔比为1:26:0.18:3:0.8;

66.(3)将正十二烷基三甲氧基硅烷和去离子水加入到10ml无水乙醇(摩尔比为:1:16:50)中,得到溶液d,再将溶液d逐滴加入到溶液c中,继续常温下搅拌3h,陈化24h后,得到疏水改性纳米二氧化钛溶胶;其中,溶液c中的钛酸四丁酯和溶液d中的正十二烷基三甲氧基硅烷的摩尔比为10:1;

67.(4)将步骤(1)得到的羟基化玻璃纤维膜浸入步骤(3)得到的疏水改性纳米二氧化钛溶胶中,缓慢提出,陈化24h再烘干,得到超疏水玻璃纤维膜。

68.本实施例制备得到的超疏水玻璃纤维膜对乳化剂稳定的柴油、煤油、大豆油、环己烷、液体石蜡的油包水型乳液的分离效率达到96%以上,并且,对柴油、煤油、大豆油、环己烷、液体石蜡均有良好的吸附能力,经过10次吸附解吸循环后,吸附能力未发生明显改变。

69.实施例3

70.在本实施例中提供一种用于油包水型乳液分离的超疏水玻璃纤维膜,制备方法包括以下步骤:

71.(1)将原始玻璃纤维膜分别置于乙醇、体积分数为0.33的盐酸溶液、去离子水、乙醇中超声清洗15min,烘干后待用,得到羟基化玻璃纤维膜;

72.(2)将钛酸四丁酯和冰乙酸加入到28ml无水乙醇中(摩尔比为:1:0.8:17)得到溶液a,将浓硝酸和去离子水加入到14ml无水乙醇(摩尔比为:1:16.5:48)中,得到溶液b,将溶液a与溶液b在室温条件下分别搅拌1.5h,然后将溶液b逐滴滴入溶液a,常温下继续搅拌3h,得到溶液c;其中,溶液c中,钛酸四丁酯、无水乙醇、浓硝酸、去离子水和冰乙酸的摩尔比为1:26:0.18:3:0.8;

73.(3)将正十二烷基三甲氧基硅烷和去离子水加入到10ml无水乙醇(摩尔比为:1:16:50),得到溶液d,再将溶液d逐滴加入到溶液c中,继续常温下搅拌3h,陈化24h后,得到疏水改性纳米二氧化钛溶胶;其中,溶液c中的钛酸四丁酯和溶液d中的正十二烷基三甲氧基硅烷的摩尔比为8.3:1;

74.(4)将步骤(1)得到的羟基化玻璃纤维膜浸入步骤(3)得到的疏水改性纳米二氧化钛溶胶中,缓慢提出,陈化24h再烘干,得到超疏水玻璃纤维膜。

75.本实施例制备得到的超疏水玻璃纤维膜对乳化剂稳定的柴油、煤油、大豆油、环己烷、液体石蜡的油包水型乳液的分离效率达到95%以上,并且,对柴油、煤油、大豆油、环己烷、液体石蜡均有良好的吸附能力,经过10次吸附解吸循环后,吸附能力未发生明显改变。

76.实施例4

77.在本实施例中提供一种用于油包水型乳液分离的超疏水玻璃纤维膜,制备方法包括以下步骤:

78.(1)将原始玻璃纤维膜分别置于乙醇、体积分数为0.33的盐酸溶液、去离子水、乙醇中超声清洗15min,烘干后待用,得到羟基化玻璃纤维膜;

79.(2)将钛酸四丁酯和冰乙酸加入到28ml无水乙醇中(摩尔比为:1:0.8:17)得到溶液a,将浓硝酸和去离子水加入到14ml无水乙醇(摩尔比为:1:16.5:48)中,得到溶液b,将溶

液a与溶液b在室温条件下分别搅拌1.5h,然后将溶液b逐滴滴入溶液a,常温下继续搅拌3h,得到溶液c;其中,溶液c中,钛酸四丁酯、无水乙醇、浓硝酸、去离子水和冰乙酸的摩尔比为1:26:0.18:3:0.8;

80.(3)将正十二烷基三甲氧基硅烷和去离子水加入到10ml无水乙醇(摩尔比为:1:16:50),得到溶液d,再将溶液d逐滴加入到溶液c中,继续常温下搅拌3h,陈化24h后,得到疏水改性纳米二氧化钛溶胶;其中,溶液c中的钛酸四丁酯和溶液d中的正十二烷基三甲氧基硅烷的摩尔比为6.6:1;

81.(4)将步骤(1)得到的羟基化玻璃纤维膜浸入步骤(3)得到的疏水改性纳米二氧化钛溶胶中,缓慢提出,陈化24h再烘干,得到超疏水玻璃纤维膜。

82.本实施例制备得到的超疏水玻璃纤维膜对乳化剂稳定的柴油、煤油、大豆油、环己烷、液体石蜡的油包水型乳液的分离效率达到94%以上,并且,对柴油、煤油、大豆油、环己烷、液体石蜡均有良好的吸附能力,经过10次吸附解吸循环后,吸附能力未发生明显改变。

83.实施例5

84.本实施例与实施例1的区别仅在于,将正十二烷基三甲氧基硅烷替换为等摩尔量的十二烷基三氯硅烷。

85.实施例6

86.本实施例与实施例1的区别仅在于,将正十二烷基三甲氧基硅烷替换为等摩尔量的γ-甲基丙烯酰氧基丙基三甲氧基硅烷。

87.对比例1

88.在本对比例中提供一种用于油包水型乳液分离的超疏水玻璃纤维膜,制备方法包括以下步骤:

89.(1)将原始玻璃纤维膜分别置于乙醇、体积分数为0.33的盐酸溶液、去离子水、乙醇中超声清洗15min,烘干后待用,得到羟基化玻璃纤维膜;

90.(2)将钛酸四丁酯和冰乙酸加入到28ml无水乙醇中(摩尔比为:1:0.8:17)得到溶液a,将去离子水加入到14ml无水乙醇(摩尔比为:1:2.9)中,得到溶液b,将溶液a与溶液b在室温条件下分别搅拌1.5h,然后将溶液b逐滴滴入溶液a,常温下继续搅拌3h,得到二氧化钛固态凝胶。

91.此时二氧化钛固态凝胶中,钛酸四丁酯、无水乙醇、去离子水和冰乙酸的摩尔比为1:26:3:0.8;因为得到的是二氧化钛固态凝胶,无法对步骤(1)得到的羟基化玻璃纤维膜进行浸涂。说明在制备疏水二氧化钛溶胶的过程中,向溶液b中加入定量的浓硝酸是形成二氧化钛溶胶的关键组分。

92.对比例2

93.在本对比例中提供一种用于油包水型乳液分离的超疏水玻璃纤维膜,制备方法包括以下步骤:

94.(1)将原始玻璃纤维膜分别置于乙醇、去离子水、乙醇中超声清洗15min,烘干后待用;

95.(2)将钛酸四丁酯和冰乙酸加入到28ml无水乙醇中(摩尔比为:1:0.8:17)得到溶液a,将浓硝酸和去离子水加入到14ml无水乙醇(摩尔比为:1:16.5:48)中,得到溶液b,将溶液a与溶液b在室温条件下分别搅拌1.5h,然后将溶液b逐滴滴入溶液a,常温下继续搅拌3h,

得到溶液c;其中,溶液c中,钛酸四丁酯、无水乙醇、浓硝酸、去离子水和冰乙酸的摩尔比为1:26:0.18:3:0.8;

96.(3)将正十二烷基三甲氧基硅烷和去离子水加入到10ml无水乙醇(摩尔比为:1:16:50),得到溶液d,再将溶液d逐滴加入到溶液c中,继续常温下搅拌3h,陈化24h后,得到疏水改性纳米二氧化钛溶胶;其中,溶液c中的钛酸四丁酯和溶液d中的正十二烷基三甲氧基硅烷的摩尔比为5:1;

97.(4)将预清洗后的玻璃纤维膜浸入步骤(3)得到的疏水改性纳米二氧化钛溶胶中,缓慢提出,陈化24h再烘干,得到超疏水玻璃纤维膜。

98.本对比例制备得到的超疏水玻璃纤维膜表面疏水涂层易脱落,且疏水涂层含量低于使用体积分数为0.33的盐酸溶液预清洗得到的羟基化的玻璃纤维膜,其对乳化剂稳定的柴油、煤油、大豆油、环己烷、液体石蜡油包水型乳液分离效率达到85%以上。说明在制备超疏水玻璃纤维膜的过程中,对原始玻璃纤维膜使用体积分数为0.33的盐酸溶液预清洗,从而增加其表面羟基,是增加疏水镀层涂覆强度与含量的关键步骤。

99.对比例3

100.在本对比例中提供一种用于油包水型乳液分离的超疏水玻璃纤维膜,制备方法包括以下步骤:

101.(1)将原始玻璃纤维膜分别置于乙醇、体积分数为0.33的盐酸溶液、去离子水,乙醇中超声清洗15min,烘干后待用,得到羟基化玻璃纤维膜;

102.(2)将钛酸四丁酯和冰乙酸加入到28ml无水乙醇中(摩尔比为:1:0.8:17)得到溶液a,将浓硝酸和去离子水加入到14ml无水乙醇(摩尔比为:1:16.5:48)中得到溶液b,将溶液a与溶液b在室温条件下分别搅拌1.5h,然后将溶液b逐滴滴入溶液a,常温下继续搅拌3h得到溶液c;其中,溶液c中,钛酸四丁酯、无水乙醇、浓硝酸、去离子水和冰乙酸的摩尔比为1:26:0.18:3:0.8;

103.(3)将去离子水加入到10ml无水乙醇(摩尔比为:16:50),得到溶液d,再将溶液d逐滴加入到溶液c中,继续常温下搅拌3h,陈化24h后,得到纳米二氧化钛溶胶;

104.(4)将步骤(1)得到的羟基化玻璃纤维膜浸入步骤(3)得到的纳米二氧化钛溶胶中,缓慢提出,陈化24h再烘干,得到超疏水玻璃纤维膜。

105.此时制备的玻璃纤维膜不具备疏水性,对乳化剂稳定的柴油、煤油、大豆油、环己烷、液体石蜡油包水型乳液分离效率不足30%,说明例如正十二烷基三甲氧基硅烷的硅烷类物质是对纳米二氧化钛溶胶进行改性是制备超疏水玻璃纤维膜的重要环节,是影响玻璃纤维膜分离油包水型乳液效率的关键组分。

106.对比例4

107.在本对比例中提供一种用于油包水型乳液分离的超疏水pp膜,制备方法包括以下步骤:

108.(1)将原始pp膜(聚丙烯滤膜微孔滤膜)分别置于乙醇、体积分数为0.33的盐酸溶液、去离子水,乙醇中超声清洗15min,烘干后待用;

109.(2)将钛酸四丁酯和冰乙酸加入到28ml无水乙醇中(摩尔比为:1:0.8:17)得到溶液a,将浓硝酸和去离子水加入到14ml无水乙醇(摩尔比为:1:16.5:48)中得到溶液b,将溶液a与溶液b在室温条件下分别搅拌1.5h,然后将溶液b逐滴滴入溶液a,常温下继续搅拌3h

得到溶液c;其中,溶液c中,钛酸四丁酯、无水乙醇、浓硝酸、去离子水和冰乙酸的摩尔比为1:26:0.18:3:0.8;

110.(3)将正十二烷基三甲氧基硅烷和去离子水加入到10ml无水乙醇(摩尔比为:1:16:50),得到溶液d,再将溶液d逐滴加入到溶液c中,继续常温下搅拌3h,陈化24h后,得到疏水改性纳米二氧化钛溶胶;其中,溶液c中的钛酸四丁酯和溶液d中的正十二烷基三甲氧基硅烷的摩尔比为5:1;

111.(4)将预清洗后的pp膜浸入步骤(3)得到的疏水改性纳米二氧化钛溶胶中,缓慢提出,陈化24h再烘干,得到超疏水pp膜。

112.本对比例制备的超疏水pp膜对乳化剂稳定的柴油、煤油、大豆油、环己烷、液体石蜡油包水型乳液分离效率不足40%。pp膜基底不具备毛细纤维结构,说明选择像玻璃纤维膜之类具备毛细纤维结构的膜基底是实现高效分离油包水型乳液的关键组分。

113.对比例5

114.在本对比例中提供一种用于油包水型乳液分离的超疏水玻璃纤维膜,制备方法包括以下步骤:

115.(1)将原始玻璃纤维膜分别置于乙醇、体积分数为0.33的盐酸溶液、去离子水、乙醇中超声清洗15min,烘干后待用,得到羟基化玻璃纤维膜;

116.(2)将钛酸四丁酯和冰乙酸加入到28ml无水乙醇中(摩尔比为:1:0.8:17)得到溶液a,将浓硝酸和去离子水加入到14ml无水乙醇(摩尔比为:1:16.5:48)中,得到溶液b,将溶液a与溶液b在室温条件下分别搅拌1.5h,然后将溶液b逐滴滴入溶液a,常温下继续搅拌3h,得到溶液c;其中,溶液c中,钛酸四丁酯、无水乙醇、浓硝酸、去离子水和冰乙酸的摩尔比为1:26:0.18:3:0.8;

117.(3)将正十二烷基三甲氧基硅烷和去离子水加入到10ml无水乙醇(摩尔比为:1:16:50),得到溶液d,再将溶液d逐滴加入到溶液c中,继续常温下搅拌3h,陈化24h后,得到疏水改性纳米二氧化钛溶胶;其中,溶液c中的钛酸四丁酯和溶液d中的正十二烷基三甲氧基硅烷的摩尔比为20:1;

118.(4)将预清洗后的玻璃纤维膜浸入步骤(3)得到的疏水改性纳米二氧化钛溶胶中,缓慢提出,陈化24h再烘干,得到超疏水玻璃纤维膜。

119.本对比例制备得到的超疏水玻璃纤维膜对乳化剂稳定的柴油、煤油、大豆油、环己烷、液体石蜡的油包水型乳液的分离效率不足90%,说明c溶液中的钛酸四丁酯和d溶液中的正十二烷基三甲氧基硅烷的摩尔比,是影响玻璃纤维膜分离油包水型乳液效率的关键组分。

120.申请人声明,本发明通过上述实施例来说明本发明的用于油包水型乳液分离的纤维膜及其制备方法,但本发明并不局限于上述实施例,即不意味着本发明必须依赖上述实施例才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明所选用原料的等效替换及辅助成分的添加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。