1.本发明涉及漂染技术领域,具体涉及一种化料缸。

背景技术:

2.随着技术发展,原本由人工进行的染色工序逐渐变成由设备进行染色工序,大大提高了自动化程度及生产效率。

3.染色的染料要进行化料加工,将不同的染色料进行混合,化料形成液体然后输入染缸内进行漂染。对于染料的化料加工,一般采用化料缸进行化料,目前的化料缸存在一定缺陷。例如:

4.1、经过长期工作后,化料缸底部搅拌装置会被不溶于水的杂质磨损直至漏水,但检修工作极其繁琐,需要将部分结构切割进行拆卸。

5.2、通常工作时,工人会直接将粉料直接搬运至内部,由于装满了粉料的粉桶具有一定重量,直接与放料装置碰撞会产生一定冲击,长此以往,放料装置容易出现损坏,导致需要维护,降低了生产效率提升了使用成本。

6.3、化料缸的清洗能力不足,易导致化料后的染缸残留染料,导致出现染料混合的情况,且对于染料的化料能力不足。

技术实现要素:

7.为解决以上技术问题,本发明提供了一种化料缸,可以实现染料桶的自动翻转的同时,通过清洗装置对缸体和染料桶进行清洗和化料,同时方便检修和维护。

8.本发明采用以下技术方案:

9.一种化料缸,包括机架、缸体、搅拌装置、放料装置、清洗装置、翻盖装置;所述缸体设置于机架上,具有上端的第一开口、下端的第二开口和铰接于第一开口上的盖体;所述搅拌装置设置于机架上,其搅拌部位于第二开口内;所述放料装置包括设置于缸体内的翻转部和设置于缸体外壁上的放料驱动部;所述清洗装置设置于缸体内,包括位于盖体内侧的顶部喷淋头、环绕于第一开口上的第一喷淋管、位于缸体内的侧面喷淋机构,所述侧面喷淋机构朝向翻转部设置;所述翻盖装置设置于机架上,位于缸体一侧,一端连接于盖体上。

10.作为优选,所述第一喷淋管表面设有若干朝向缸体内壁的喷淋口。

11.作为优选,所述喷淋机构包括位于缸体内壁的第二喷淋管和设置于第二喷淋管两端的第一喷淋头和第二喷淋头,所述第一喷淋头和第二喷淋头均朝向翻转部设置。

12.作为优选,所述翻转部带动染料桶翻转90度后,侧面喷淋机构的喷淋头正对着染料桶内部。

13.作为优选,所述盖体下端面设有容纳第一喷淋管的容纳槽。

14.作为优选,所述放料装置还包括刹车片、刹车机构;所述放料驱动部的输出轴连接于翻转部上;所述刹车片设置于放料驱动部的输出轴上;所述刹车机构设置于放料驱动部上,具有抱紧刹车片的抱紧端。

15.作为优选,所述翻转部包括粉桶放置圈和限位杆,所述放料驱动部包括驱动限位杆移动的气缸;所述放料驱动部的输出轴上设有第一齿轮,第一齿轮一侧啮合配合有第二齿轮,第二齿轮上连接有减速电机。

16.作为优选,所述搅拌装置包括内部中空的外壳和位于外壳内的转动轴,所述外壳上端可拆卸的连接有隔离套,所述转动轴外设有安装座,转动轴一端设有搅拌组件,所述安装座一端与隔离套可拆卸连接。

17.作为优选,所述搅拌组件包括设置于转动轴上的磁铁和与磁铁配合的叶轮,所述隔离套位于磁铁和叶轮之间。

18.作为优选,所述安装座为轴承座,所述转动轴与安装座之间设有轴承。

19.与现有技术相比,本发明具有以下优点:

20.1、本发明通过放料装置可以实现粉桶的自动翻转的同时,通过清洗装置对缸体和染料桶进行清洗和化料,防止化料后的染缸残留染料,提高生产效率。

21.2、本发明的放料装置,在粉桶放入时,通过刹车片与刹车装置的配合防止驱动机构的输出轴发生转动,之后解除刹车片与刹车装置的配合,粉桶放置机构才能进行工作,从而保证粉桶在放入时粉桶放置机构和驱动机构的稳定性。

22.3、本发明搅拌装置在检修时,先将皮带松掉,然后松掉外壳和安装座上的螺栓,即可将整体包括第二皮带轮、转动轴、磁铁、叶轮、隔离套等零件从上方抽出即可进行检修更换,操作简单且成本较低。

附图说明

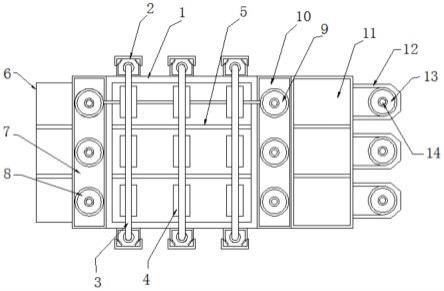

23.图1为化料缸的结构示意图。

24.图2为化料缸的侧视图。

25.图3为化料缸的剖视图。

26.图4为化料缸的另一剖视图。

27.图5为放料装置的结构示意图。

28.图6为放料装置的俯视图。

29.图7为图6的a部局部放大图。

30.图8为放料装置的剖视图。

31.图9为搅拌装置的结构示意图。

32.图10为搅拌装置的剖视图。

33.图11为搅拌装置的局部剖视图。

34.图12为隔离套的结构示意图。

35.图13为外壳的结构示意图。

36.图中,机架1、缸体2、第一开口21、第二开口22、盖体23、容纳槽231、搅拌装置3、外壳31、外壳本体31-1、连接法兰31-2、转动轴32、安装座33、轴承34、隔离套35、磁铁36、叶轮37、电机38、第一皮带轮39、第二皮带轮310、皮带311、轴承312、放料装置4、粉桶放置圈41、限位杆42、轴套43、刹车片44、刹车机构45、抱紧端451、第一齿轮46、第二齿轮47、减速电机48、气缸49、清洗装置5、顶部喷淋头51、第一喷淋管52、第二喷淋管53、第一喷淋头54、第二喷淋头55、翻盖装置6。

具体实施方式

37.为了便于理解本发明技术方案,以下结合附图与具体实施例进行详细说明。

38.实施例1

39.如图1-13所示,一种化料缸,包括机架1、缸体2、搅拌装置3、放料装置4、清洗装置5、翻盖装置6;

40.所述缸体2设置于机架1上,具有上端的第一开口21、下端的第二开口22和铰接于第一开口21上的盖体23;

41.所述搅拌装置3设置于机架1上,其搅拌部位于第二开口22内;

42.所述放料装置4包括设置于缸体2内的翻转部和设置于缸体2外壁上的放料驱动部;

43.所述清洗装置5设置于缸体2内,包括位于盖体23内侧的顶部喷淋头51、环绕于第一开口21上的第一喷淋管52、位于缸体2内的侧面喷淋机构,所述侧面喷淋机构朝向翻转部设置;

44.所述翻盖装置6设置于机架1上,位于缸体2一侧,一端连接于盖体23上。

45.如图1-4所示,在使用时,将装有粉料的粉桶放置于放料装置4的翻转部上,通过翻盖装置6控制盖体23盖合,通过放料装置4的放料驱动部驱动翻转部进行转动,进而带动粉桶进行转动,将粉桶内的粉料倒出;本实施例中,所述放料装置4的放料驱动部驱动翻转部转动90度,此时,顶部喷淋头51、第一喷淋管52、侧面喷淋机构均开始工作,顶部喷淋头51对缸体2内部进行喷淋,增加缸内整体湿度,使粉料不会飞扬,同时,第一喷淋管52上有朝向缸体2内壁面的喷淋口,水流会沿着缸体2内壁面流下,溶解挂壁的粉料,减少粉料污染缸体2的情况,侧面喷淋机构朝向粉桶内喷射水流,射出水流则对准粉桶的正中心,能最大程度清洗粉桶,并且能够将粉桶内全部粉料溶解。

46.本实施例中,所述喷淋口为细小孔,可以提高第一喷淋管52喷出水流的水压,加快溶解挂壁的粉料。

47.如图3-4所示,所述喷淋机构包括位于缸体2内壁的第二喷淋管53和设置于第二喷淋管53两端的第一喷淋头54和第二喷淋头55,所述第一喷淋头54和第二喷淋头55均朝向翻转部设置,翻转部带动粉桶转动90度后,第一喷淋头54和第二喷淋头55射出水流则对准粉桶的正反中心,能最大程度清洗粉桶,并且能够将粉桶内全部粉料溶解。

48.在完成粉料溶解后,顶部喷淋头51、第一喷淋管52、第一喷淋头54和第二喷淋头55继续喷淋,清洗缸内挂壁的粉料,对缸体2内部进行清洁。

49.所述盖体23下端面设有容纳第一喷淋管52的容纳槽231,当盖体23盖合于缸体2上后,第一喷淋管52位于容纳槽231内,容纳槽231内的前后端面分别抵于缸体2上,封闭第一开口21,防止缸体2内的粉料从第一开口21扬出。

50.如图5-8所示,所述翻转部包括粉桶放置圈41和限位杆42,所述放料驱动部包括驱动限位杆42移动的气缸49。将所述粉桶放置于粉桶放置圈41内,通过气缸49驱动限位杆42向前移动并抵于粉桶上,通过粉桶放置圈41和限位杆42的配合实现粉桶的固定。

51.当粉桶放置圈41夹紧粉桶并旋转90度后,顶部喷淋头51、第一喷淋管52、第一喷淋头54和第二喷淋头55均开始进行通水喷淋。

52.所述放料驱动部的输出轴上设有第一齿轮46,第一齿轮46一侧啮合配合有第二齿

轮47,第二齿轮47上连接有减速电机48。本实施例中,通过减速电机48驱动第二齿轮47转动,从而驱动第一齿轮46转动,进而带动输出轴转动,最终转动粉桶放置圈41,将粉桶翻转,使得粉桶内的粉料倒下。

53.其中,所述第一齿轮46为大齿轮,第二齿轮47为小齿轮,实现减速并提高扭矩的效果。

54.所述粉桶放置圈41一端连接有轴套43,轴套43连接于放料驱动部的输出轴上,减小转动时的摩擦。

55.还包括设置于翻转部一端的翻转配合机构,所述翻转配合机构和放料驱动部分别设置于翻转部的两端,所述翻转配合机构承托翻转部,防止粉桶过重导致翻转部弯曲变形。

56.如图6-7所示,所述放料装置4还包括刹车片44、刹车机构45;所述放料驱动部的输出轴连接于翻转部上;所述刹车片44设置于放料驱动部的输出轴上;所述刹车机构45设置于放料驱动部上,具有抱紧刹车片44的抱紧端451,在粉桶放入时,通过刹车机构45的抱紧端451抱紧刹车片44,致使放料驱动部的输出轴无法发生转动,故粉桶作用在翻转部上的重力不会对翻转部和放料驱动部造成影响,减小粉桶的重力对翻转部和放料驱动部的冲击,从而保证粉桶在放入时翻转部和放料驱动部的稳定性。

57.如图7所示,本实施例中,所述刹车机构45的抱紧端451为两个气动夹块,所述两个气动夹块之间设有容纳刹车片44的容纳槽452。在使用时只需要移动两个气动夹块即可加紧刹车片44。

58.如图9-13所示,所述搅拌装置3包括内部中空的外壳31和位于外壳31内的转动轴32,所述外壳31上端可拆卸的连接有隔离套35,所述转动轴32外设有安装座33,转动轴32一端设有搅拌组件,所述安装座33一端与隔离套35可拆卸连接。

59.现有技术中,隔离套35一般是焊接于化料缸底部,在隔离套35磨损至损坏后,检修时需要将其整体切割下来,不仅费时费力而且重新安装时也容易因为工艺水平高低不一样导致漏水、不美观等问题;本实施例中,只需要将外壳31和安装座33上的固定螺丝拆卸即可将隔离套35拆卸进行更换并对整体进行检修,操作简单且成本较低。

60.如图9-11所示,所述搅拌组件包括设置于转动轴32上的磁铁36和与磁铁36配合的叶轮37,其中,关于磁铁36与叶轮37如何配合实现叶轮37的转动为一种现有技术,本实施例遂不赘述。

61.所述隔离套35位于磁铁36和叶轮37之间。

62.所述驱动机构包括电机38、连接于电机38上的第一皮带轮39、设置于转动轴32上的第二皮带轮310,所述第一皮带轮39与第二皮带轮310之间设有皮带311,电机38转动带动第一皮带轮39转动,进而通过皮带311带动第二皮带轮310转动,通过第二皮带轮310带动转动轴32转动最终致使叶轮37转动,带动化料缸内混合液的搅动,使得粉料与稀释液混合。

63.所述外壳31包括外壳本体31-1和位于外壳本体31-1一端的连接法兰31-2。

64.所述安装座33为轴承座,所述转动轴32与安装座33之间设有轴承312。

65.本实施例的染料搅拌装置在检修时,先将皮带311松掉,然后松掉外壳31和安装座33上的螺栓,即可将整体包括第二皮带轮310、转动轴32、磁铁36、叶轮37、隔离套35等零件从上方抽出即可进行检修更换。

66.同时,这个结构也解决了安装不方便等问题。安装时,则将以上检修的拆卸过程相

反进行,即可实现安装。

67.以上仅是本发明的优选实施方式,本发明的保护范围以权利要求所限定的范围为准,本领域技术人员在不脱离本发明的精神和范围内做出的若干改进和润饰,也应视为本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。