1.本发明属于质子治疗中的束流线磁铁电源控制领域,更具体地,涉及一种束流线磁铁电源的数字控制单元。

背景技术:

2.在基于回旋加速器的质子治疗系统中,束流线上的质子束能量范围为70-240mev。在病人治疗的过程中,质子束能量将随着治疗厚度由深到浅而由大到小变化。

3.束流线磁铁以降能器出口为起点,以治疗头为终点间隔布设,起到引导束流、控制束流的作用;束流线中的束流轨道唯一:

[0004][0005]

上式中,ρ为束流轨道偏转部分轨道半径,b为偏转磁铁磁场值,e为束流能量,er等于938mev;由该式可以看出,当束流能量(e)变化时,为保证束流偏转轨道半径(ρ)不变,必须改变束流线上各偏转磁铁的磁场;而改变各偏转磁铁磁场的方法是改变各偏转磁铁电源的输出电流。

[0006]

磁铁电源是一个恒流源,用于给束流线磁铁提供励磁电流,进而产生磁场,控制束流轨迹的方向。当质子束能量随着不同治疗厚度而变化时,束流线磁铁电源的输出电流也要进行相应调节,以使束流线磁场匹配束流能量的变化,控制束流走正确的轨迹。

[0007]

控制质子治疗系统束流线磁铁电源的输出电流难点在于:指令下发给电源的通信耗时长、影响各电源之间响应的同步性以及不能保证整个能量范围上的任何一段动态响应速度都能达标。

[0008]

所述指令下发给电源的通信耗时长、影响各电源之间响应的同步性的原因是:第一,束流线能量的控制是对整条束流线的能量控制,整条束流线的能量控制需要在束流线起点到终点分布几十个甚至上百个磁铁,非常苛刻的要求在于:不论束流线磁铁数量有多庞大,只有所有磁铁电源都在规定的时间内完成输出电流变化的动态过程,才能保证整条束流线在规定的时间内完成降能;第二、但是目前质子治疗系统对束流线磁铁电源的控制是一种串行命令的方式:对多台磁铁一个一个地发送命令。当需控制的电源数量较多时,在通信过程中的耗时就大大增加,通信耗时叠加在动态响应时间上,使动态响应速度变慢。同时,收到命令的第一个磁铁电源和最后一个磁铁电源之间存在较长时间间隔,导致电源之间响应不同步。

[0009]

所述不能保证整个能量范围上的任何一段动态响应速度都能达标是:现阶段,电源的控制主要是基于一套pid参数控制方法。由于束流线磁铁是一个大电感负载,电感储能和磁滞现象都会影响动态响应。由于在不同电流下磁铁的储能不同,其对动态响应的影响程度也不同:高束流能量的情况下,所需磁场值大,因此磁铁储能大,磁铁储能对下降过程造成的阻力就大,下降速度会慢一些,在设定的时间范围内往往达不到预期的降能位置;而低束流能量的情况下,所需磁场值小,因此磁铁储能较小,磁铁储能对下降过程造成的阻力

就小,磁场响应可能会超过预期的降能位置而产生超调;;如果选择适用于高束流能量情况的pid参数,加快高束流能量下的磁场响应变化速度,低束流能量的磁场响应会发生超调,超调恢复过程一般较慢,导致低能量下的响应时间超过要求;如果选择适用于低束流能量情况的pid参数,使低束流能量下的磁场响应不发生超调,又会导致高束流能量下的磁场响应速度更慢,导致高能量下的响应时间超过要求;以上导致了一套pid参数难以适用于整个质子治疗较宽的能量范围(70-240mev),不能保证整个能量范围上的任何一段动态响应速度都能达标。

技术实现要素:

[0010]

本发明为解决现有技术存在的问题,提出一种束流线磁铁电源的数字控制单元,目的在于解决现有技术的质子治疗系统束流线磁铁电源从起点到终点的动态响应速度慢、以及不能保证整个能量范围上的任何一段动态响应速度都能达标的问题。

[0011]

本发明为解决其技术问题提出以下技术方案:

[0012]

1.一种质子治疗束流线磁铁电源的数字控制单元,其特征在于:该数字控制单元分别布设在质子治疗束流线多个磁铁的每个磁铁的磁铁电源控制系统中;该多个磁铁沿着质子治疗加速器系统束流线的起点到终点间隔布设,其特征在于:

[0013]

所述每个磁铁的磁铁电源包括磁铁主电源和磁铁从电源;所述数字控制单元包括磁铁主电源数字控制单元、以及磁铁从电源数字控制单元;

[0014]

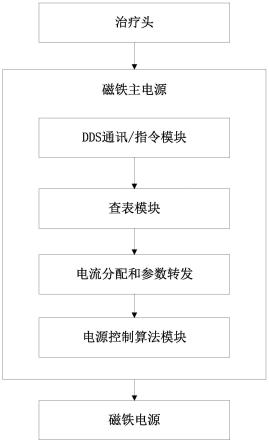

所述磁铁主电源数字控制单元包括dds通讯/指令模块、查表模块、电流分配和参数转发模块、电源控制算法模块;所述磁铁从电源数字控制单元包括电源控制算法模块,该电源控制算法模块输入端连接磁铁主电源的电流分配和参数转发模块,输出端连接磁铁电源;

[0015]

所述磁铁主电源的dds通讯/指令模块,其输入端外联治疗头系统、输出端内连查表模块;所述dds通讯/指令模块,使得每个磁铁电源的数字控制单元在与治疗头共处同一个通信域中时,能够同时订阅其发布的dds数据,并能同时从dds数据中获取其需要的束流能量值;

[0016]

所述磁铁主电源查表模块的表按照束流线上的磁铁种类进行区分,相同种类的磁铁为同一张表,该表存储有针对某个种类磁铁的多套不同能量的控制参数信息,每个能量对应一套磁铁电流控制参数,每套磁铁电流控制参数包括能量参数、电流参数、pid参数、前馈参数、磁场响应达标值参数;其中,能量参数、pid参数、前馈参数、磁场响应达标值参数作为所述磁铁主电源和磁铁从电源的共用参数;电流参数由磁铁主电源分配给磁铁从电源;

[0017]

所述磁铁主电源的查表模块根据每个磁铁主电源数字控制单元的dds通讯/指令模块发送的束流能量信息,按照“能量-电流-pid和前馈参数-磁场响应达标值”的参数进行查表,得到对应的电流、pid和前馈参数设置值、以及磁场响应达标值,并将查表结果发送给电流分配和参数转发模块;

[0018]

所述磁铁主电源的电流分配和参数转发模块,进行主电源和从电源的电流分配,再将电流分配结果和查表得到的能量参数、pid参数、前馈参数、磁场响应达标值参数分别发送给磁铁主电源、以及磁铁从电源的电源控制算法模块、作为各自电源控制算法模块控制电源的依据。

[0019]

进一步地,所述按照“能量-电流-pid和前馈参数-磁场响应达标值”的参数进行查表,该能量参数为束流能量值/mev,该电流参数为磁铁电源输出电流值/a,通过电源输出电流值/a控制磁铁磁场;该pid参数为电流控制环路的比例系数kp1、积分系数ki1和微分系数kd1、以及电压控制环路的比例系数kp2、积分系数ki2和微分系数kd2;该前馈参数为电流控制环路的前馈环节参数和电压控制环路的前馈环节参数;所述pid电流环比例系数kp1、积分系数ki1和微分系数kd1用于把针对当前能量的动态降能或升能过程控制在一个规定的时间内,所述的规定时间包括80毫秒;所述pid电压环比例系数kp2、积分系数ki2和微分系数kd2用于把针对当前能量的动态降能或升能过程控制在一个规定的时间内,所述的规定时间包括80毫秒。

[0020]

进一步地,所述电源控制算法模块包括电流电压双闭环pid算法、前馈算法、动态过程精细pid参数调整算法;所述电流电压双闭环pid算法中的参数配置是根据查表得到的,并且在不同的能量阶梯下,配置的参数值是不同的;这样使得整个能量范围内的高能量降能阶梯和低能量降能阶梯中配置的pid参数均是最适的,使得每个降能阶梯的降能速度、稳定性、以及精度均能达到最适;所述动态过程精细pid参数调整算法将每个能量阶梯对应的磁场变化动态过程再细分成多个细化动态过程段,对每个细化动态过程段的响应速度和响应状态进行调整,从而进一步使每个能量阶梯的响应速度得到提高。

[0021]

进一步地,所述电流电压双闭环pid算法设有两个闭环控制环路:第一环路为电流环路,电流环路的反馈量和控制对象为输出电流;第二环路为电压环路,电压环路的反馈量和控制对象为负载电压,环路的输出量为可变占空比的pwm波,驱动电源主回路中的h桥,进而控制电源的输出电流;所述第二环路嵌套于第一环路中,第一环路的输出信号作为第二环路的输入量;所述第一、第二环路均含有pid控制环节,其作用为提高电源动态性能和系统稳定性,加快响应速度;所述前馈算法是指在电流环路和电压环路中各加一个前馈环节,与pid控制器共同作用,以达到在保证系统稳定性和精确性的基础上,大大加快响应速度,补偿被控系统的滞后性和阻尼。

[0022]

进一步地,所述电流环路的前馈环节输入量取自输入电流环路的电流设置值;所述电压环路的前馈环节输入量取自电压环路的电压输入量;前馈环节参数从“能量-电流-pid和前馈参数-磁场响应达标值”查找表中获得。

[0023]

进一步地,所述动态过程精细pid参数调整算法,是指将输出电流改变的动态过程再分成多段,根据负载磁铁的磁场响应情况自动调整pid参数;具体方法为:在每一段持续监测负载磁铁的磁场值,根据磁场值与达标值间差距的大小自动调节每一段两控制环的pid参数,从而使pid参数始终能够很好的匹配动态过程,加快响应速度并减小超调,消除磁滞现象的影响,所述动态过程分成多段至少分成三段。

[0024]

进一步地,所述输出电流控制算法还包括安全联锁逻辑算法;安全联锁逻辑算法分为内部连锁和外部连锁,内部连锁逻辑指控制器对电源内部某些指标进行持续监测,当它们出现异常时,数字控制器能立即发现,并控制电源停机或保持当前状态不变,外部连锁逻辑则是电源外部某个指标出现异常时,数字控制器能立即发现,并控制电源停机或保持当前状态不变,外部连锁除了必要的接口之外,还应留有额外的接口供用户自定义设置。

[0025]

进一步地,所述每个磁铁电源控制系统包括fpga、dsp、电源主回路、电流采集模块adc、信号放大模块、以及ad转换模块,其特征在于:所述fpga为zynq芯片,该zynq芯片能够

搭载数字控制方法,并且在zynq中能够集成linux系统,以更好地控制和监督电源的输出过程、通信过程、问题诊断过程等;所述dsp受zynq芯片控制,能够根据数字控制器的输出量来产生驱动电源主回路中h桥的pwm波;所述电流采集模块adc、信号放大模块和ad转换模块用于在负载侧采集电源的输出,并将采集到的模拟信号进行放大并转换成数字信号,反馈到数字控制器中。

[0026]

进一步地,所述dds通讯/指令模块包括通信域设置模块、通信域订阅模块、获取指令模块;所述通信域设置模块用于设置自身磁铁电源和当前治疗头在同一个通信域;所述通信域订阅模块用于订阅当前通信域发布的指令消息;所述获取指令模块用于从指令中获取其需要的束流能量值。

[0027]

本发明的优点效果

[0028]

本发明将dds通讯模块、多套pid调整参数、细化pid调整参数、双环 前馈的闭环控制方法相结合,从以上四个方面五个层次层层递进,最终解决了质子治疗过程中束流线磁场快速动态响应的问题。dds通讯模块使得几十个甚至上百个磁铁电源能够在同一个时刻接收命令,同一个时刻做出响应动作,避免了因磁铁电源之间的通信耗时过大而增加动态过程总时间的问题,此方法从第一个方面解决了质子治疗束流线磁场快速动态响应的问题;多套pid调整参数解决了不同能量动态过程不一致(或者降能滞后或者降能超调)的问题,针对高能量阶梯、低能量阶梯给出不同的pid调整参数,从而适应不同能量的降能特性,此方法从第二个方面解决了质子治疗束流线磁场快速动态响应问题;细化pid调整参数解决了一个能量阶梯内的动态过程不一致的问题(前半部分快、后半部分变慢),通过将每个能量阶梯再细分为多个段,在中间段和末段再分别调整pid参数,从而解决了一个能量阶梯内的动态过程不一致的问题,此方法从第三个方面解决了质子治疗束流线磁场快速动态响应问题;双环 前馈的闭环控制方法,其中,电流环前馈和电压环前馈两个环节进一步缩短了动态响应时间,从几十毫秒量级缩短到几号秒量级。此方法从第四个方面解决了质子治疗束流线磁场快速动态响应问题;其中,电流环 电压环,将电压扰动在电压环内直接解决掉,避免了单一的电流控制环对于电压扰动响应慢的问题,此方法从第五个方面解决了质子治疗束流线磁场快速动态响应问题。

附图说明

[0029]

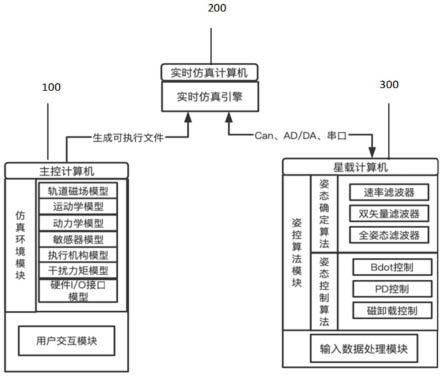

图1-1为质子治疗加速器束流线磁铁电源布局示意图;

[0030]

图1-2为本发明加速器束流线磁铁主电源的数字控制单元示意图;

[0031]

图1-3为本发明加速器束流线磁铁从电源的数字控制单元示意图;

[0032]

图2为本发明数字控制单元的电流控制算法示意框图;

[0033]

图3为本发明束流线磁铁电源控制系统硬件电路结构示意图;

[0034]

图4-1为本发明针对当前治疗能量相同种类磁铁电源改进前、后动态过程响应效果图;

[0035]

图4-2为本发明针对当前治疗能量不同种类磁铁电源改进后动态过程响应效果图;

[0036]

图5为本发明基于束流线磁铁电源的数字控制器的控制方法流程图。

具体实施方式

[0037]

下面结合附图对本发明做出进一步的解释:

[0038]

本发明设计原理

[0039]

1.现有技术存在的问题:第一、当束流线越长、磁铁电源数量越多(几十个深圳上百个)时,若让束流线上最后接到降能指令的磁铁电源达到和第一个接到降能指令的磁铁电源同样的动态过程响应时间例如80毫秒其实是很难的,会出现最后接到指令的磁铁电源响应滞后甚至超时的情况,原因在于按照传统的方法,能量变化的命令是从第一个磁铁电源的控制系统逐个下传的,虽然上一个磁铁电源和下一个磁铁电源的针对当前治疗能量的动态变化过程时间并非首尾相连而是前后存在时间上的叠加,但当束流线很长、起点到终点的磁铁数量多达几十个甚至上百个时,就会凸显末端磁铁电源响应滞后的问题;第二、能量变化的范围为70-240mev,当dds指令从高能量区降能例如从240mev降低到238mev时,单位时间内降能降得比较慢,而从低能量区例如72mev降低到70mev时,单位时间内降能降得比较快,而传统的方法不论是高能量还是低能量均采用一套pid参数,所述pid参数用于控制某个能量变化动态过程的速度、精度、稳定度,按照传统方法只使用一套pid参数,如果该参数适用于高束流能量情况,低束流能量时的磁场响应会发生超调,降到了磁场达标值以下,超调恢复过程一般较慢,导致低能量下的响应时间超过要求;如果该参数适用于低束流能量情况的pid参数,低束流能量下的磁场响应不发生超调,但会导致高束流能量下的磁场响应速度非常慢,响应时间超过要求;

[0040]

2、本发明设计难点:难点之一:质子治疗过程是连续的,不同部位的肿瘤厚度不同、面积不同,首先,当肿瘤部位的厚度变化,从上一个厚度变为下一个厚度时,要求治疗能量也跟着变化,对每一级治疗能量变化的时间是有规定的,例如80毫秒的时间完成上一个能量变化到下一个能量;其次,当治疗能量达到要求时,要求这个能量上停留的治疗时间也要达到要求,因为要对当前厚度的肿瘤面积通过扫描进行治疗。治疗时间决定了治疗头扫描肿瘤的面积。降能时间和治疗时间二者相辅相成,如果降能的时间超过了规定要求(例如80毫秒),超过的时间就会占据治疗的时间(因为该厚度的肿瘤面积的治疗时间是预定的),预计1分钟的扫描治疗时间就不足1分钟,这样,当前该厚度的肿瘤面积还没有治疗完毕,就会跳跃到下一个厚度的肿瘤位置,从而使得一部分的肿瘤面积被遗漏掉而错过了治疗的机会。以上造成降能时间超过预计时间的原因,是因为末端的磁铁电源接到命令的时间延迟于前面几十个磁铁电源接到命令的时间,接到命令的时间延迟,则整条束流线降能的时间就延迟,整条束流线降能时间延迟,延迟的时间就会占据该用该能量治疗的时间。难点之二:不仅高能量阶梯和低能量阶梯之间的降能速度不同(储能效应),而且,每个能量阶梯内的降能速率也不一致,例如,当dds指令从240mev降低到238mev,同一个动态过程的降能速率也不是均匀的,开始快、中间变慢、结尾更慢,例如降能到50%的时候下降速度就会有所减慢,因此,如果只是从过去的多个能量使用一套pid参数改进为多个能量使用多套pid控制参数,仍然不能彻底解决问题,响应速度仍有提升空间;难点之三、闭环控制电路中电压的扰动会影响电流,假如电路某处因温度变化发生电压波动,就会进而影响输出电流,如果只使用电流环路反馈控制,则电压依然是波动的,治标不治本,导致系统稳定性下降;而且,将电压误差转化为电流误差,再根据输出电流的误差值进行控制环节多,耗时也较长;难点之四、如果采用在电流环pid后面增加一个电压环,则能够利用电压环及时纠正电压扰动造

成的误差,减少电流环pid纠正电流误差的延迟时间。但由于反馈控制属于滞后控制,只使用反馈控制只能保证动态响应时间在几十毫秒量级,难以实现响应速度的进一步的提升

[0041]

3.本发明解决方案:第一、采用dds通讯模块,通过同步接收命令的方法解决束流线末端磁铁电源接收命令延迟的问题;第二、采用多套pid调整参数的方法,根据经验值设置不同治疗能量对应的pid参数并储存在表中,使用时,查表获得对应能量的pid参数;第三、采用一个能量阶梯内的精细pid调整方法,将一个能量阶梯又划分为至少三段,当磁铁磁场值和预计值相比超过50%时,调整pid控制参数解决速度变缓问题,当磁铁的磁场和预计值相比超过80%时,再次调整pid控制参数,进一步解决响应变缓的问题;第四、采用电流环 电流环前馈、电压环 电压环前馈的方法,通过前馈的方法使得磁场动态响应时间大大缩短。

[0042]

根据以上发明原理,本发明设计了一种质子治疗束流线磁铁电源的数字控制单元如图1-1、1-2、1-3、图2、图3所示,该数字控制单元分别布设在质子治疗束流线多个磁铁的每个磁铁的磁铁电源控制系统中;该多个磁铁沿着质子治疗加速器系统束流线的起点到终点间隔布设,其特征在于:

[0043]

所述每个磁铁的磁铁电源包括磁铁主电源和磁铁从电源如图1-2、1-3所示;所述数字控制单元包括磁铁主电源数字控制单元、以及磁铁从电源数字控制单元;

[0044]

所述磁铁主电源数字控制单元如图1-2所示,包括dds通讯/指令模块、查表模块、电流分配和参数转发模块、电源控制算法模块;所述磁铁从电源数字控制单元如图1-3所示,包括电源控制算法模块,该电源控制算法模块输入端连接磁铁主电源的电流分配和参数转发模块,输出端连接磁铁电源;

[0045]

所述磁铁主电源的dds通讯/指令模块如图1-2所示,其输入端外联治疗头系统、输出端内连查表模块;所述dds通讯/指令模块,使得每个磁铁电源的数字控制单元在与治疗头共处同一个通信域中时,能够同时订阅其发布的dds数据,并能同时从dds数据中获取其需要的束流能量值;

[0046]

所述磁铁主电源查表模块的表按照束流线上的磁铁种类进行区分,相同种类的磁铁为同一张表,该表存储有针对某个种类磁铁的多套不同能量的控制参数信息,每个能量对应一套磁铁电流控制参数,每套磁铁电流控制参数包括能量参数、电流参数、pid参数、前馈参数、磁场响应达标值参数;其中,能量参数、pid参数、前馈参数、磁场响应达标值参数作为所述磁铁主电源和磁铁从电源的共用参数;电流参数由磁铁主电源分配给磁铁从电源;

[0047]

所述磁铁主电源的查表模块根据每个磁铁主电源数字控制单元的dds通讯/指令模块发送的束流能量信息,按照“能量-电流-pid和前馈参数-磁场响应达标值”的参数进行查表,得到对应的电流、pid和前馈参数设置值、以及磁场响应达标值,并将查表结果发送给电流分配和参数转发模块;

[0048]

所述磁铁主电源的电流分配和参数转发模块,进行主电源和从电源的电流分配,再将电流分配结果和查表得到的能量参数、pid参数、前馈参数、磁场响应达标值参数分别发送给磁铁主电源、以及磁铁从电源的电源控制算法模块、作为各自电源控制算法模块控制电源的依据。

[0049]

进一步地,所述按照“能量-电流-pid和前馈参数-磁场响应达标值”的参数进行查表,该能量参数为束流能量值/mev,该电流参数为磁铁电源输出电流值/a,通过电源输出电

流值/a控制磁铁磁场;该pid参数为电流控制环路的比例系数kp1、积分系数ki1和微分系数kd1、以及电压控制环路的比例系数kp2、积分系数ki2和微分系数kd2;该前馈参数为电流控制环路的前馈环节参数和电压控制环路的前馈环节参数;所述pid电流环比例系数kp1、积分系数ki1和微分系数kd1用于把针对当前能量的动态降能或升能过程控制在一个规定的时间内,所述的规定时间包括80毫秒;所述pid电压环比例系数kp2、积分系数ki2和微分系数kd2用于把针对当前能量的动态降能或升能过程控制在一个规定的时间内,所述的规定时间包括80毫秒。

[0050]

进一步地,所述电源控制算法模块如图2所示,包括电流电压双闭环pid算法、前馈算法、动态过程精细pid参数调整算法;所述电流电压双闭环pid算法中的参数配置是根据查表得到的,并且在不同的能量阶梯下,配置的参数值是不同的;这样使得整个能量范围内的高能量降能阶梯和低能量降能阶梯中配置的pid参数均是最适的,使得每个降能阶梯的降能速度、稳定性、以及精度均能达到最适;所述动态过程精细pid参数调整算法将每个能量阶梯对应的磁场变化动态过程再细分成多个细化动态过程段,对每个细化动态过程段的响应速度和响应状态进行调整,从而进一步使每个能量阶梯的响应速度得到提高。

[0051]

进一步地,所述电流电压双闭环pid算法所述电源控制算法模块如图2所示,设有两个闭环控制环路:第一环路为电流环路,电流环路的反馈量和控制对象为输出电流;第二环路为电压环路,电压环路的反馈量和控制对象为负载电压,环路的输出量为可变占空比的pwm波,驱动电源主回路中的h桥,进而控制电源的输出电流;所述第二环路嵌套于第一环路中,第一环路的输出信号作为第二环路的输入量;所述第一、第二环路均含有pid控制环节,其作用为提高电源动态性能和系统稳定性,加快响应速度;所述前馈算法是指在电流环路和电压环路中各加一个前馈环节,与pid控制器共同作用,以达到在保证系统稳定性和精确性的基础上,大大加快响应速度,补偿被控系统的滞后性和阻尼。

[0052]

进一步地,如图2所示,所述电流环路的前馈环节输入量取自输入电流环路的电流设置值;所述电压环路的前馈环节输入量取自电压环路的电压输入量;前馈环节参数从“能量-电流-pid和前馈参数-磁场响应达标值”查找表中获得。

[0053]

进一步地,所述动态过程精细pid参数调整算法,是指将输出电流改变的动态过程再分成多段,根据负载磁铁的磁场响应情况自动调整pid参数;具体方法为:在每一段持续监测负载磁铁的磁场值,根据磁场值与达标值间差距的大小自动调节每一段两控制环的pid参数,从而使pid参数始终能够很好的匹配动态过程,加快响应速度并减小超调,消除磁滞现象的影响,所述动态过程分成多段至少分成三段。

[0054]

进一步地,所述输出电流控制算法还包括安全联锁逻辑算法;安全联锁逻辑算法分为内部连锁和外部连锁,内部连锁逻辑指控制器对电源内部某些指标进行持续监测,当它们出现异常时,数字控制器能立即发现,并控制电源停机或保持当前状态不变,外部连锁逻辑则是电源外部某个指标出现异常时,数字控制器能立即发现,并控制电源停机或保持当前状态不变,外部连锁除了必要的接口之外,还应留有额外的接口供用户自定义设置。

[0055]

进一步地,所述每个磁铁电源控制系统如图3所示,包括fpga、dsp、电源主回路、电流采集模块adc、信号放大模块、以及ad转换模块,其特征在于:所述fpga为zynq芯片,该zynq芯片能够搭载数字控制方法,并且在zynq中能够集成linux系统,以更好地控制和监督电源的输出过程、通信过程、问题诊断过程等;所述dsp受zynq芯片控制,能够根据数字控制

器的输出量来产生驱动电源主回路中h桥的pwm波;所述电流采集模块adc、信号放大模块和ad转换模块用于在负载侧采集电源的输出,并将采集到的模拟信号进行放大并转换成数字信号,反馈到数字控制器中。

[0056]

进一步地,所述dds通讯/指令模块包括通信域设置模块、通信域订阅模块、获取指令模块;所述通信域设置模块用于设置自身磁铁电源和当前治疗头在同一个通信域;所述通信域订阅模块用于订阅当前通信域发布的指令消息;所述获取指令模块用于从指令中获取其需要的束流能量值。

[0057]

本发明基于以上质子治疗束流线磁铁电源的数字控制单元,还设计了一种质子治疗束流线磁铁电源的数字控制方法如图5所示,

[0058]

一种质子治疗束流线磁铁电源的数字控制方法,

[0059]

其特点是:该数字控制方法包括以下步骤:

[0060]

步骤一:针对质子治疗不同能量需求设定多套磁铁电源控制参数;

[0061]

该多套磁铁电源控制参数包括多套电流参数值、多套pid调节参数值、多套电流电压前馈参数值、以及多套磁场响应达标值;

[0062]

步骤二、设定质子治疗束流线上的多个磁铁电源和当前治疗头在同一个通信域;

[0063]

步骤三、同一个通信域中的所有磁铁电源的数字控制单元同时接收到dds指令、并从dds指令中获得束流能量值;

[0064]

步骤四:每个磁铁电源的数字控制单元根据当前束流能量值,查表得到相关电流参数值、pid调节参数值、电流电压前馈参数值、以及磁场响应达标值;

[0065]

步骤五、每个磁铁电源的数字控制单元根据查表获得的相关磁铁电源控制参数,配置双环电流控制环路中的电流环路的pid环节、前馈环节和电压环路的pid环节和前馈环节,并以电流设定值为标准控制输出电流。

[0066]

进一步地,所述步骤三的同一个通信域中的所有磁铁电源控制器同时接收到dds指令、并从dds指令中获得束流能量值,具体过程如下:

[0067]

1)在质子治疗加速器束流线的起点到终点沿途布设多个磁铁电源;

[0068]

该多个磁铁电源用于实现束流线起点到终点束流能量的同步变化;

[0069]

2)在每个磁铁电源的dds通信模块中设定自身磁铁电源和治疗头系统为同一个通信域;

[0070]

3)治疗头系统向通信域中的所有磁铁电源的数字控制单元发送含有指令的dds数据包;

[0071]

4)处在同一个通信域中的所有磁铁电源的数字控制单元同时接收到dds指令;

[0072]

5)从dds指令中获得束流能量值。

[0073]

进一步地,所述步骤五的每个磁铁电源的数字控制单元根据查表获得的相关磁铁电源控制参数,配置电流控制算法中的电流环路的pid环节、前馈环节和电压环路的pid环节和前馈环节,并以电流设定值为标准控制输出电流,具体过程如下:

[0074]

(1)查表获得针对当前束流能量的电流参数、pid参数、前馈参数;该电流参数为磁铁电源输出电流值/a;该pid参数为电流控制环路的比例系数kp1、积分系数ki1和微分系数kd1、以及电压控制环路的比例系数kp2、积分系数ki2和微分系数kd2;该前馈参数为双环电流控制环路的前馈环节参数和电压控制环路的前馈环节参数;该电流参数作为双环电流控

制算法中的电流设定值;

[0075]

(2)电流设定值信号输入电流控制环路与采集到的输出电流反馈值做差获得电流误差值,该电流误差值经过电流环pid控制器作用后产生作用结果信号,同时,电流设定值信号通过电流环前馈环节作用也得到一个作用结果信号,这两个控制环节的作用结果信号加和,作为电压控制环路的环的输入信号;

[0076]

(3)电压控制环路输入信号与采集到的负载电压反馈值做差获得电压误差值,该电压误差值经过电压环pid控制器作用后产生作用结果信号,同时,电压控制环输入信号通过电压环前馈环节作用也得到一个作用结果信号,这两个控制环节的作用结果信号加和,成为最终的控制信号,控制电源主回路,该最终控制信号的形式是占空比可变的pwm波,占空比越大最终输出电流越大。

[0077]

进一步地,所述电流环pid控制器或电压环pid控制器的具体控制方法如下:

[0078]

a.将针对当前治疗能量的动态过程再分为至少三个细化动态过程,从而达到对动态过程的精细控制,提高响应速度和性能;所述针对每个治疗能量的动态过程为针对每个治疗能量的动态降能或升能过程;

[0079]

b.电流环pid控制器或电压环pid控制器设为一比例环节、一积分环节和一微分环节的并联,比例环节的系数为kp,积分环节的系数为ki,微分环节的系数为kd;

[0080]

c.查表得到针对每个治疗能量的电流控制环路的比例系数kp1、积分系数ki1和微分系数kd1、以及电压控制环路的比例系数kp2、积分系数ki2和微分系数kd3;

[0081]

d.持续监测每个细化动态过程的负载磁铁的磁场值,根据磁场值与达标值间差距的大小自动调节、修改两控制环的pid参数,从而使pid参数始终能够很好的匹配动态过程,加快响应速度并减小超调,消除磁滞现象的影响;

[0082]

进一步地,所述方法d的根据磁场值与达标值间差距的大小自动调节、修改两控制环的pid参数,具体步骤如下:

[0083]

1)以查表得到的磁场响应达标值和实时采集到的磁场值作为参照,计算动态过程的完成程度;计算公式为:

[0084]

动态过程完成程度(%)=(b

磁场响应达标值-b

实时磁场值

)/(b

磁场响应达标值-b

磁场初始值

)

[0085]

式中的磁场初始值为动态响应前的磁场值,可以使用上一次动态过程的磁场响应达标值近似替代;

[0086]

2)当前治疗能量的动态过程完成程度达到50%时,将两环路pid控制器参数中的比例系数kp1和kp2各提高20%;

[0087]

3)当前治疗能量的动态过程完成程度达到80%时,将两环路pid控制器参数中的积分系数ki1和ki2提高20%;

[0088]

进一步地,所述电源控制算法模块包括电流电压双闭环pid算法、前馈算法、动态过程精细pid参数调整算法;所述电流电压双闭环pid算法中的参数配置是根据查表得到的,并且在不同的能量阶梯下,配置的参数值是不同的;这样使得整个能量范围内的高能量降能阶梯和低能量降能阶梯中配置的pid参数均是最适的,使得每个降能阶梯的降能速度、稳定性、以及精度均能达到最适;所述动态过程精细pid参数调整算法将每个能量阶梯对应的磁场变化动态过程再细分成多个细化动态过程段,对每个细化动态过程段的响应速度和响应状态进行调整,从而进一步使每个能量阶梯的响应速度、稳定性等得到提高。

[0089]

进一步地,所述电流电压双闭环pid算法设有两个闭环控制环路:第一环路为电流环路,电流环路的反馈量和控制对象为输出电流;第二环路为电压环路,电压环路的反馈量和控制对象为负载电压,环路的输出量为可变占空比的pwm波,驱动电源主回路中的h桥,进而控制电源的输出电流;所述第二环路嵌套于第一环路中,第一环路的输出信号作为第二环路的输入量;所述第一、第二环路均含有pid控制环节,其作用为提高电源动态性能和系统稳定性,加快响应速度;所述前馈算法是指在电流环路和电压环路中各加一个前馈环节,与pid控制器共同作用,以达到在保证系统稳定性和精确性的基础上,大大加快响应速度,补偿被控系统的滞后性和阻尼。

[0090]

进一步地,所述电流环路的前馈环节输入量取自输入电流环路的电流设置值;所述电压环路的前馈环节输入量取自电压环路的电压输入量;前馈环节参数从“能量-电流-pid和前馈参数-磁场响应达标值”查找表中获得。

[0091]

进一步地,所述动态过程精细pid参数调整算法,是指将输出电流改变的动态过程再分成多段,根据负载磁铁的磁场响应情况自动调整pid参数;具体方法为:在每一段持续监测负载磁铁的磁场值,根据磁场值与达标值间差距的大小自动调节每一段两控制环的pid参数,从而使pid参数始终能够很好的匹配动态过程,加快响应速度并减小超调,消除磁滞现象的影响,所述动态过程分成多段至少分成三段。

[0092]

实施例一

[0093]

以cyciae-230的束流线磁铁电源控制器为例

[0094]

本发明提供了一种用于质子治疗束流线磁铁电源的数字控制系统,包括dds通讯/指令模块、查表模块、电源控制算法模块。如图1-1所示为布设的不同种类的各台束流线磁铁的电源,图1-1只是显示了2种10台磁铁,本实施例实际一共使用5种共34台需要使用本系统控制的束流线磁铁的电源。

[0095]

1、硬件连接:34台电源中各电源的数字控制器与治疗头通过网线连接。各电源通过数字控制系统中的dds通讯/指令模块将自己与治疗头设置在同一个通信域中。

[0096]

2、以束流能量从237.71mev降低至236.816mev的过程中的60

°

偏转磁铁为例:60

°

偏转磁铁电源由一台主电源和三台从电源的分布式架构组成,它们的型号、额定电压和电流输出性能完全相同;

[0097]

从治疗头发出dds指令信号,包含236.816mev这个信息;因为各磁铁电源都与治疗头处于同一个通信域中,因此同时接收到了这个dds指令信号,并从中获得了新束流能量值这个信息。

[0098]

随后,磁铁主电源数字控制单元的dds通讯/指令模块将这个236.816mev发送给查表模块,查表模块以“能量-电流-pid和前馈参数-磁场响应达标值”查找表为依据,查询出了此能量对应的电流设置值为436.8a、本次动态过程对应的pid和前馈参数分别为:电流环:比例系数kp1=2.75、积分系数ki1=17.4e-05和微分系数kd1=0、以及电压控制环路的比例系数kp2=2.1e-05、积分系数ki2=3e-05和微分系数kd2=0.0003;电流环前馈参数为0.9,电压环前馈参数为0.55;236.816mev情况下的磁场响应达标值;为1.6488t。

[0099]

对于不同的磁铁电源,例如30

°

偏转磁铁电源、75

°

偏转磁铁电源、四极磁铁电源、薄四极磁铁电源,以上参数都会有所不同。

[0100]

适用于cyciae-230的束流线磁铁电源的“能量-电流-pid和前馈参数-磁场响应达

标值”是通过联调实验获得的,编辑好并提前储存在控制电路的fpga中,以备调用。在不同种类磁铁电源的查找表中,相同束流能量对应的电流值、pid和前馈参数即磁场相应达标值均有所不同。

[0101]

主电源将438.6a的设置电流平分为四份,每份109.65a,作为一台主电源和三台从电源各自的设置电流;主电源通过参数转发模块将109.65a的电流设置值和上面提到的其他参数分发给三台从电源,四台电源把各自的双环电流控制环路中的电流环路的pid环节、前馈环节和电压环路的pid环节和前馈环节按上述参数配置好之后,以电流设定值109.65a为标准控制输出电流;最终主电源和三台从电源并联输出,可得到436.8a的电流。

[0102]

在动态过程中,为了使响应更快,使用动态过程精细pid调节算法;具体步骤如下:

[0103]

1)以查表得到的磁场响应达标值1.6488t和实时采集到的磁场值作为参照,计算动态过程的完成程度;计算公式为:

[0104]

动态过程完成程度(%)=(b磁场响应达标值-b实时磁场值)/(b磁场响应达标值-b磁场初始值)

[0105]

式中的磁场初始值为动态响应前的磁场值,可以使用上一次动态过程的磁场响应达标值1.6523t近似替代;

[0106]

2)当动态过程的完成程度达到50%时(即磁场达到1.6505t时),将两环路pid控制器参数中的比例系数kp1和kp2各提高20%(即kp1=3.3,kp2=2.1e-05);

[0107]

3)当动态过程的完成程度达到80%时(即磁场达到1.6516t时),将两环路pid控制器参数中的积分系数ki1和ki2提高20%(即ki1=20.88e-05,ki2=3.6e-05);

[0108]

电源数字控制系统中的安全联锁系统在本实施例中包含:内部连锁包括:(1)电源温度过高(超过40℃)、电源漏电流过大(大于0.1a)、输出超过额定值、dds指令中能量信息有误(例如不在质子治疗能量范围之内)。当上述情形出现,数字控制器应控制电源立即停机或保持当前状态不变。(2)外部连锁有5个接口,其一用于连接检测负载磁铁是否过热的磁继电器,其余4个留作后续开发备用;若其中某个安全连锁触发,则电源立即停止输出并关闭。

[0109]

如图2所示为本实施例中的电流输出控制程序的框图。其中双环的两个pid参数和前馈参数均有实验测试确定,以保证很好的适应每个能量段的动态响应。这些值储存在“能量-电流-pid和前馈参数-磁场响应达标值”查找表中。

[0110]

如图3所示为本实施例中的数字控制器硬件电路组成示意框图。其中的zynq芯片采用基于arm内核的型号,集成linux系统,以更好地控制和监督电源的输出过程、通信过程、问题诊断过程等。这样做还便于该电源的可视化界面开发。

[0111]

zynq芯片内集成dds指令响应程序和数字控制算法,储存有“能量-电流-pid和前馈参数-磁场响应达标值”查找表。完成对电流的控制后,控制dsp产生pwm波,从而驱动电源主回路,产生输出电流。

[0112]

在本实施例中,为保证高精度,电流反馈模块采用dcct,ad转换模块的精度为24位。

[0113]

本发明的查找表中包含pid参数、前馈参数;使得不同能量阶梯(例如237.71mev降低至236.816mev和71.73mev降低至70mev)动态过程中的参数不同;这是为了使整个能量范围内的高能量降能阶梯和低能量降能阶梯中配置的pid参数均是最适的,使得每个降能阶

梯的降能速度、稳定性、以及精度均能达到最适;

[0114]

不同类型磁铁的电源之间的电流参数、pid及前馈参数不同是由于磁铁类型不同,与上一段所述的不同能量阶梯之间的不同pid及前馈参数有本质区别。

[0115]

如图4-1为本发明一实施例提供的磁场响应比较图,以60

°

磁铁在电流为307a情况下的磁场响应为例说明本文方法的优越性。在cyciae-230质子治疗系统中,磁场动态响应时间要求小于80ms。如果不使用本发明方法,即不同能量段都使用一组pid参数的情况下,电流为307a时的动态响应发生超调,导致响应时间高达273.5ms。而使用本文提出的数字控制方法改进响应,可以消除超调,使响应时间从273.5ms减少到50.67ms,达到小于80ms的要求。通过比较体现了本文方法的优越性。

[0116]

如图4-2为本发明一实施例提供的四种类型磁铁的磁场响应时间比较图,可以看出,各磁铁的响应时间最快为27ms,最慢为67ms,全部达到低于80ms的要求。因此说明本专利方法适用于所有种类的磁铁和磁铁电源。

[0117]

需要强调的是,上述具体实施例仅仅是对本发明的解释,其并不是对本发明的限制,本领域技术人员在阅读完本说明书后可以根据需要对上述实施例做出没有创造性贡献的修改,但只要在本发明的权利要求范围内都受到专利法的保护。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。