1.本发明属于智能控制领域,具体为一种基于机理预测模型的制丝加水量智能控制方法与系统。

背景技术:

2.超回松散和润叶加料作为制丝线影响烟丝质量的主要加工工序,其过程稳定性对后续各工序的工艺指标有直接影响。当前超回松散和润叶加料工序对出口含水率的控制方案为传统的反馈控制,控制效果不是很理想,容易出现加水量与入口水分的变化不匹配甚至完全错位的现象。当前行业研究主要集中在稳态生产阶段的出口水分控制,少有对料头,即进入到生产稳态之前的生产阶段的水分控制的研究,而根据走访工艺、操作人员,以及观察历史数据得到的经验,料头的加水量控制对于料中出口水分的整体平稳是十分关键的。

技术实现要素:

3.针对背景技术中存在的问题,本发明提供一种基于机理预测模型的制丝加水量智能控制方法与系统,解决控制效果不理想、料头缺乏合适控制办法来保障出口水分的问题。对于稳态生产阶段建立从入口水分和加水量到出口水分的机理模型,实现了对该阶段的出口水分的准确预测;针对料头阶段空缺的现状,延拓基于稳态阶段建立的半机理模型,使之能够适配料头水分预测,为解决料中初期时加水量计算值不准确问题提供了有效的助力。最后基于上述模型,设计加水量前馈控制系统,并辅以传统的反馈控制克服上述问题。

4.为实现上述目的,本发明采用以下技术方案:

5.一种基于机理预测模型的制丝加水量智能控制方法,包括:

6.步骤1:获取松散回潮或润叶加料过程各变量相关数据;

7.步骤2:对生产过程工况进行切分,并根据当前出口水分追溯到相应输入变量各自对应时刻的测量值,之后采用卡尔曼滤波器对入口水分进行滤波;

8.步骤3:根据进入滚筒水分等于出滚筒水分、进入滚筒干物质的量等于出滚筒干物质的量,即水分与干物料(烟叶)的质量是守恒的,以此建立机理模型;

9.步骤4:基于机理模型进行变换,采用滑动平均的方式在线更新模型参数,进而构建料中出口水分预测模型,并将模型扩展至料头阶段,针对每个牌号,使用各自的历史数据分别离线估算出一个默认的模型参数,在料头使用该默认值进行预测;

10.步骤5:根据出口水分预测模型,建立加水量计算算法,实现加水量预测控制。

11.鉴于超回松散或润叶加料本身是带有大延时与滞后的复杂系统,本发明对于稳态生产阶段,建立了从入口水分和加水量到出口水分的机理模型,并延拓了机理模型的适用范围到料头。

12.所述的步骤1中,所述相关数据包括牌号信息、批次信息、工艺标准、入口物料流量、入口水分、加水量、直喷蒸汽流量、出口水分和加料量;

13.进一步地,所述的步骤2中,对生产过程工况进行切分,切分为:料头、料中、料尾、

非生产阶段,根据当前出口水分追溯到相应输入变量各自对应时刻的测量值,以出口物料水分为时间戳t,根据当前出口水分追溯到相应输入变量各自对应时刻的测量值,则其他变量对应时间戳为:

14.入口物料流量q

mi

为t-t

d,mi

;

15.入口物料水分λi为t-t

d,λi

;

16.加水量u为t-t

d,u

;

17.出口物料水分λo为t。

18.之后采用卡尔曼滤波器对入口水分进行滤波;

19.进一步地,所述的步骤3中,根据水分与干物料(烟叶)的质量是守恒的,守恒方程表达式为:

20.q

mi

q

dstm

u q

mstm

q

air,i

=q

mo

q

air,o

21.q

tbc,i

=q

tbc,o

=q

tbc

22.其中,q

mi

为进滚筒水分流量,q

dstm

为直喷蒸汽流量,u为加水量,q

mstm

为雾化蒸汽流量,q

air,i

为热风水分流量,q

mo

出滚筒水分流量,q

air,o

为排潮风水分流量,q

tbc,i

为进滚筒干烟叶流量,q

tbc,o

为出滚筒干烟叶流量。

23.进一步地,相比于直接加水带来的水分流量,热风水分流量q

air,i

与直喷蒸汽流量q

dstm

均可以忽略;而生产过程中,排潮风门、雾化蒸汽阀门均保持固定开度,可以认为q

air,o-q

air,i-q

mstm-q

dstm

接近固定常数,记为a,可将水分守恒方程修改为:

24.a=u q

mi-q

mo

=u λi·qmi

λo·qmo

25.其中,λo,λi分别为出入口物料水分,而q

mo

,q

mi

为出入口物料流量,a为固定常数项。

26.进一步地,根据干烟叶流量守恒,即q

tbc,i

=q

tbc,o

=q

tbc

,可得到:

27.q

tbc

=(1-λi)q

mi

=(1-λo)q

mo

,

28.据此可以计算出滚筒水分流量为:

[0029][0030]

进一步地,根据当前时刻的加水量u以及对应延时之前的q

mi

,计算得到未来时刻的出口水分流量预测值和出口含水率数学表达式为:

[0031][0032]

进一步地,所述的步骤4中,在上述机理的基础上做出部分修改,在料中阶段对可测变量进行滑动平均处理再计算中间变量的方式在线更新对a的估计,在当前时刻k对a的估计值的数学表达式为:

[0033][0034]

其中k=int(t/ts),ts为控制算法程序采样周期,k

d,u

,k

d,dstm

以及k

d,λi

分别为对应变量的时延离散化后的值,计算方式同k;

[0035]

其中为k

d,u

个时延后一定长度的滑动窗口内的加水量平均值,

为一定长度的滑动窗口内的出口水分流量,为k

d,λi

个延时后一定长度的滑动窗口内的入口水分流量,数学表达式为:

[0036][0037][0038][0039]

进一步地,估计出口水分预测值时,必须要以控制变量,即加水量u的时间戳作为基准时间戳。这样便需要对各变量的时延作相应的调整:其相对大小不变,仅时间戳需作位移:

[0040]

对应时间戳为:

[0041]

入口物料流量q

mi

为

[0042]

入口物料水分λi为

[0043]

加水量u为t;

[0044]

出口物料水分λo为t t

d,u

。

[0045]

进一步地,可得k

d,u

步之后,在料中阶段的出口水分预测值为:

[0046][0047]

其中

[0048][0049][0050]

在料头时尚未有足够的数据积累,这种情况下,使用单点数据估计的很可能不合理,针对每个牌号,使用各自的历史数据分别离线估算出一个默认值a

brd

,在料头使用该默认值进行预测。

[0051]

进一步地,改用单点值而非滑动平均值进行各种中间变量的计算与出口水分的预测,在料头阶段的出口水分预测值为:

[0052][0053]

其中

[0054][0055][0056]

由于料头阶段的预测难度远大于料中,所以对于料头阶段的出口水分预测,其主

要目的并不在于获得能够媲美料中准确性的预测曲线,而在于通过其预测值选择合适的加水量,以实现料中的开头阶段出口水分的准确控制,避免出现超调现象。

[0057]

进一步地,所述的步骤5中,在料头阶段基于当前加水量u(k)的加水增量δu1的数学表达式为:

[0058][0059]

其中,u

sp

(k)为加水量设定值,λ

o,sp

为出口水分设定值,a

brd

为料头离线估算常数项,

[0060]

料中阶段基于当前加水量u(k)的加水增量δu1的数学表达式为:

[0061][0062]

一种基于机理预测模型的制丝加水量智能控制系统,运用于基于机理预测模型的制丝加水量智能控制方法,其特征在于:包括数据采集与下发模块、控制模块和前端展示模块;

[0063]

数据采集与下发模块,一方面用于获取批次信息和牌号信息,获取出口水分目标值,实时从opcserver中采集入口物料流量、入口水分、加水量、直喷蒸汽流量、出口水分和加料量;另一方面用于与中控系统进行控制衔接,将算法计算的加水量及其他控制信号进行下发;

[0064]

控制模块用于对采集到的物料流量和出口水分进行工况判定,对出口水分进行预测,并根据工况采取不同的加水量计算方法,计算最优加水量设定值输出给数据采集与下发模块,所述控制模块包括工况判定单元、出口水分预测单元、前馈加水计算单元和反馈矫正单元;

[0065]

前端展示模块用于实时显示出口水分预测值和实际值,实时显示加水量计算值和实际值,并显示入口水分、入口物料流量、直喷蒸汽流量信息。

[0066]

进一步地,控制模块包括工况判定单元、出口水分预测单元、前馈加水计算单元和反馈矫正单元;

[0067]

工况判定单元用于根据采集的入口物料流量和出口水分将生产切分为料头、料中、料尾和非生产阶段。

[0068]

出口水分预测单元用于根据水分与干物料(烟叶)流量守恒机理建立针对料头、料中和料尾的出口水分预测模型,通过所述预测模型预测出时延内的出口含水率;

[0069]

前馈加水计算单元用于通过所述出口水分预测模型计算加水量增量;

[0070]

反馈加水计算单元用于补偿前馈控制可能存在的误差,将出口水分实际值作为反馈以校正预测偏差所造成的系统漂移。

[0071]

进一步地,控制模块只与数据采集与下发模块进行数据交互,由数据采集与下发模块将采集的各变量相关数据发送给控制模块,控制模块通过模型计算后将加水量计算值返回给数据采集与下发模块;

[0072]

进一步地,数据采集与下发模块将加水量计算值和控制信号通过0pc server写入plc中实现控制;

[0073]

进一步地,控制模块中,通过乘以前馈占比系数调节在加水量计算值增量中前馈控制部分与反馈控制部分各自的占比,加水量计算值数学表达式为:

[0074]u*

(k)=u(k) αδu1(k) (1-α)δu2(k)

[0075]

其中,u

*

(k)为控制器输出的加水量计算值,即下一时刻的加水量设定值,u(k)为当前时刻的加水量设定值,α表示的是前馈占比系数,δu1(k)为所述基于机理预测模型的加水量增量,δu2(k)为反馈矫正的加水量增量,δu2(k)数学表达式为:

[0076]

δu2(k)=k

p

(λo(k-1)-λo(k)) ki(λ

o,sp-λo(k)) kd(λo(k-2) λo(k)-2λo(k-1))

[0077]

本发明的有益效果:

[0078]

本发明提供一种基于机理预测模型的制丝加水量智能控制方法与系统,根据物料平衡建立了机理模型,还将机理模型延括至料头阶段,使之能够适配料头水分控制,为解决料中初期时加水量计算值不准确问题提供了有效的助力,实现制丝加水量全过程预测控制,最终保障出口水分稳定,有效降低出口水分标准偏差,解决了控制效果不理想、料头缺乏合适控制办法来保障出口水分的问题。

附图说明

[0079]

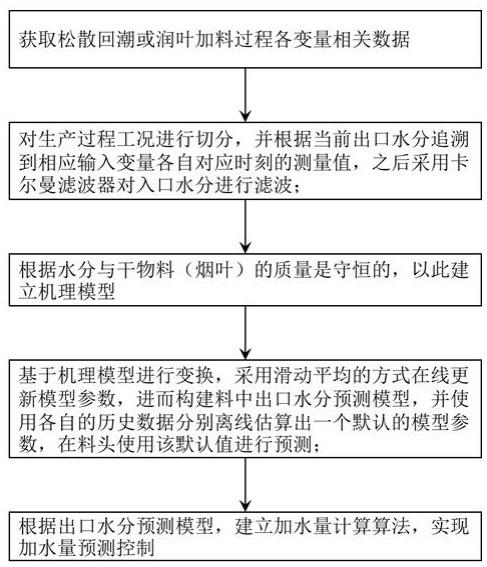

图1是本发明的一种基于机理预测模型的制丝加水量智能控制方法流程示意图;

[0080]

图2是本发明的一种基于机理预测模型的制丝加水量智能控制系统示意图;

[0081]

图3是采用本发明的机理预测模型对松散回潮出口水分进行预测的预测值与实际值对比图;

[0082]

图4是本发明实施例2中某润叶加料设备采用基于机理预测模型的制丝加水量智能控制前后对比图。

具体实施方式

[0083]

下面结合实施例对本发明作进一步详细说明。

[0084]

实施例1,一种基于机理预测模型的制丝加水量智能控制方法,如图1所示,包括以下步骤:

[0085]

步骤1,采集松散回潮生产过程各变量相关数据,包括牌号信息、批次信息、工艺标准、入口物料流量、入口水分、加水量、直喷蒸汽流量、出口水分。

[0086]

步骤2,对生产过程工况进行切分,并根据当前出口水分追溯到相应输入变量各自对应时刻的测量值,之后采用卡尔曼滤波器对入口水分进行滤波,步骤包括:

[0087]

a)将生产过程切分为:料头、料中、料尾、非生产阶段;

[0088]

b)根据当前出口水分追溯到相应输入变量各自对应时刻的测量值,以出口物料水分为时间戳t,对齐其他变量时间戳为:入口物料流量q

mi

为t-t

d,mi

;入口物料水分λi为t-t

d,λi

;加水量u为t-t

d,u

;出口物料水分λo为t;

[0089]

c)采用卡尔曼滤波器对入口水分进行滤波,并针对不同牌号配置不同的滤波强度。

[0090]

步骤3,根据进入滚筒水分等于出滚筒水分、进入滚筒干物质的量等于出滚筒干物

质的量,即水分与干物料(烟叶)的质量是守恒的,以此建立机理模型,从而根据当前时刻的加水量u以及对应延时之前的q

mi

,计算得到未来时刻的出口水分流量预测值和出口含水率为:

[0091][0092]

步骤4,基于机理模型进行变换,采用滑动平均的方式在线更新模型参数,进而构建料中出口水分预测模型,并将模型扩展至料头阶段,针对每个牌号,使用各自的历史数据分别离线估算出一个默认的模型参数,在料头使用该默认值进行预测,步骤包括:

[0093]

a)在料中阶段对可测变量进行滑动平均处理再计算中间变量的方式在线更新对a的估计为:

[0094][0095]

其中k=int(t/ts),ts为控制算法程序采样周期,k

d,u

,k

d,dstm

以及k

d,λi

分别为对应变量的时延离散化后的值,计算方式同k;

[0096]

b)以加水量u的时间戳作为基准时间戳,对各变量的时延作相应的调整:

[0097]

入口物料流量q

mi

为入口物料水分λi为加水量u为t;出口物料水分λo为t t

d,u

;

[0098]

c)对料中出口水分进行预测,预测值为:

[0099][0100]

其中

[0101][0102][0103]

d)在料头阶段,针对每个牌号,使用各自的历史数据分别离线估算出一个默认值a

brd

,在料头使用该默认值进行预测,预测值为:

[0104][0105]

其中

[0106][0107][0108]

步骤5,计算加水量,用于进行加水量控制,步骤为:

[0109]

a)计算在料头阶段基于当前加水量u(k)的加水增量δu1:

[0110][0111]

其中,λ

o,sp

为出口水分设定值,a

brd

为料头估算常数项,为料头估算常数项,

[0112]

b)计算在料中阶段基于当前加水量u(k)的加水增量δu1:

[0113][0114]

如图3所示是采用本发明方法对超回松散出口水分进行预测的效果,从图中可以看出预测值和实际值非常接近,计算相关系数为0.82,说明本发明方法能够实现超回松散出口水分的准确预测。

[0115]

实施例2,一种基于机理预测模型的制丝加水量智能控制系统,如图2所示,包括如下模块:

[0116]

数据采集与下发模块,一方面通过数据接口获取批次信息和牌号信息,获取,实时从opc server中采集出口水分目标值、入口物料流量、入口水分、加水量、直喷蒸汽流量、出口水分和加料量;另一方面通过opc server将算法计算的加水量及其他控制信号进行下发;

[0117]

控制模块,用于对采集到的物料流量和出口水分进行工况判定,对出口水分进行预测,并根据工况采取不同的加水量计算方法,计算最优加水量设定值输出给数据采集与下发模块,所述控制模块包括工况判定单元、出口水分预测单元、前馈加水计算单元和反馈矫正单元;

[0118]

前端展示模块,用于实时显示出口水分预测值和实际值,实时显示加水量计算值和实际值,并显示入口水分、入口物料流量、直喷蒸汽流量信息。

[0119]

所述控制模块包括工况判定单元、出口水分预测单元、前馈加水计算单元和反馈矫正单元;

[0120]

工况判定单元,用于根据采集的入口物料流量和出口水分将生产切分为料头、料中、料尾和非生产阶段。

[0121]

出口水分预测单元,用于根据水分与干物料(烟叶)流量守恒机理建立针对料头、料中和料尾的出口水分预测模型,通过所述预测模型预测出时延内的出口含水率;

[0122]

前馈加水计算单元,用于通过所述出口水分预测模型计算加水量增量;

[0123]

反馈加水计算单元,用于补偿前馈控制可能存在的误差,将出口水分实际值作为反馈以校正预测偏差所造成的系统漂移。

[0124]

所述控制模块中,通过乘以前馈占比系数调节在加水量计算值增量中前馈控制部分与反馈控制部分各自的占比,加水量计算值数学表达式为:

[0125]u*

(k)=u(k) αδu1(k) (1-α)δu2(k)

[0126]

其中,u

*

(k)为控制器输出的加水量计算值,即下一时刻的加水量设定值,u(k)为当前时刻的加水量设定值,α表示的是前馈占比系数,δu1(k)为所述基于机理预测模型的加水量增量,δu2(k)为反馈矫正的加水量增量,δu2(k)数学表达式为:

[0127]

δu2(k)=k

p

(λo(k-1)-λo(k)) ki(λ

o,sp-λo(k)) kd(λo(k-2) λo(k)-2λo(k-1))

[0128]

更进一步,所述数据采集与下发模块获取润叶加料过程的相关数据是基于数据通讯软件通过现场profinet工控环网获得的。数据采集与下发模块将所获数据传送给控制模块,经过模型计算后得出此时刻最优加水量后发送给数据下发模块,通过数据通讯软件将加水量写入plc控制网络中。

[0129]

所用的数据通讯软件为kepware,采集过程为:订阅kepware opc server中各标签对应数据点,实现对底层plc地址中数据的采集;写入过程为:将数据写入kepware opc server中对应的数据标签,数据通过opc标签写入到标签对应的plc地址中。

[0130]

如图4所示,为采用本发明系统对某润叶加料设备进行加水量智能控制的批次效果,在使用本发明控制前,出口水分的批间标偏均值为0.17,采用本发明进行加水量智能控制后,出口水分批间标偏均值降低为0.11,实现传统控制向边缘大数据计算控制转变,确保制丝生产全过程批内批间品质的稳定性和一致性,说明本发明系统的控制效果较好。

[0131]

需要说明的是:

[0132]

本发明可由计算机程序指令实现流程图中的每一个流程,可将这些计算机程序指令部署到通用计算机或专用计算机中以产生一个机器,使得通过计算机产生用于实现在流程图一个流程或多个流程制定功能的装置。

[0133]

说明书中提到的实施例1和实施例2出于优选考虑,分别举例超回松散的出口水分预测和润叶加料的加水量控制,本发明的方法及系统无论均适用于超回松散和润叶加料的出口水份预测和加水量控制。

[0134]

最后说明的是,以上优选实施例仅用以说明本发明的技术方案而非限制,尽管通过上述优选实施例已经对本发明进行了详细的描述,但本领域技术人员应当理解,可以在形式上和细节上对其作出各种各样的改变,而不偏离本发明权利要求书所限定的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。