1.本发明涉及管件切割技术领域,具体而言,涉及一种具有毛刺清除功能的机电一体化管件切割装置。

背景技术:

2.在建筑施工时会用到不同长度的管件,需通过切割机将管件裁剪成合适长度,现有通过切割器对管件进行切割的过程中,由于切割器的切割片在长时间的使用后,切割片会出现迟钝,同时在对管件切割过程中会产生剧烈的碰撞,容易导致切割片安装位置出现松动的现象,切割片迟钝和松动均会导致管件在切割的过程中产生毛刺,在后续的焊接加工过程中,需将两个管件的端口进行对接,因切割后的管件端口存在毛刺,会导致两个管件的端口对接时接触不紧密,致使管件焊接的缝隙过大,从而影响管件焊接后的质量,为此在管件切割完成后,需对管件的端口和焊接处进行毛刺去除,而现有的毛刺去除设备与切割器分为两种设备,在管件切割完成后,需人工搬运切割后的管件移动至打磨设备并去除毛刺,此过程中,需要较长的时间,致使管件毛刺去除的效率较低。

技术实现要素:

3.鉴于上述技术中存在的问题,本发明提出一种具有毛刺清除功能的机电一体化管件切割装置。

4.本发明的技术方案为:一种具有毛刺清除功能的机电一体化管件切割装置,包括有工作台,工作台对称式设置有挡板,工作台设置有控制台,工作台固接有导向架,工作台邻近导向架的一侧安装有伸缩件,伸缩件的伸缩端固接有与导向架滑动连接的滑动板,滑动板设置有切割器,工作台设置有电动丝杆,工作台远离电动丝杆的一侧固接有滑杆,滑杆对称式滑动连接有与电动丝杆螺纹配合的电动夹具,电动夹具与工作台滑动连接,切割器固接有固定架,固定架滑动连接有滑动架,工作台内固接有与电动丝杆转动连接的安装框,安装框与滑杆固接,滑动架对称式固接有外壳体,外壳体转动连接有转动框,转动框固接有与外壳体转动连接的环形架,对称设置的转动框通过连接块固接,滑动架安装有驱动件,驱动件与转动框的连接块之间通过带轮和皮带传动,转动框内滑动连接有移动架,移动架与相邻的转动框之间固接有弹簧,移动架固接有位于环形架内侧的打磨盘,通过驱动件传动打磨盘转动对管件切割后的端口毛刺打磨。

5.进一步,对称设置的环形架相向侧均固接有周向等距分布的第一固定块,外壳体周向等距滑动连接有第一定位架,周向等距设置的第一固定块位于周向等距设置的第一定位架内侧,第一定位架与相邻第一固定块之间固接有拉簧,移动架周向等距固接有与相邻第一定位架配合的第二楔形块。

6.进一步,环形架内安装有内壳体,内壳体周向等距滑动连接有第二定位架,周向等距设置的第二定位架位于周向等距设置的第一定位架内侧,第二定位架贯穿相邻的环形架并与其滑动连接,对称设置的环形架相向侧均周向等距固接有第二固定块,周向等距设置

的第二定位架位于周向等距设置的第二固定块内侧,第二固定块与相邻第二定位架之间固接有拉簧,移动架周向等距固接有与相邻第二定位架配合的第一楔形块,周向等距设置的第一楔形块位于周向等距设置的第二楔形块内侧。

7.进一步,周向等距设置的第二定位架与周向等距设置的第一定位架同轴心,用于第一定位架和第二定位架对管件进行限位。

8.进一步,周向等距设置的第二定位架与周向等距设置的第一定位架均设置有导向辊,用于减小第一定位架和第二定位架与管件之间的摩擦力。

9.进一步,内壳体周向等距滑动连接有离心块,周向等距设置的第二定位架位于周向等距设置的离心块内侧,离心块与相邻的第二定位架滑动连接,离心块与内壳体之间固接有弹簧,环形架内周向等距滑动连接有工形架,工形架与环形架之间固接有弹簧,工形架与相邻的第一定位架滑动并限位配合,周向等距设置的工形架和周向等距设置的离心块相向侧均固接有用于对管件内外两壁进行抛光的清理组件,环形架外环面周向等距固接有滑动框,滑动框内滑动连接有重物块,环形架周向等距滑动连接有分别与相邻工形架配合的第三楔形块,第三楔形块与相邻的重物块之间固接有拉绳。

10.进一步,清理组件包括有等距设置的支撑板,等距设置的支撑板分别固接于周向等距设置的工形架和周向等距设置的离心块相向侧,支撑板固接有用于管件打磨的清理件。

11.进一步,支撑板为弹性材料,用于清理件与管件紧密贴合。

12.进一步,还包括有周向等距设置的第一扇叶,周向等距设置的第一扇叶固接于内壳体外环面,用于排出管件内壁打磨产生的废料。

13.进一步,还包括有对称设置的环形框,对称设置的环形框分别固接于相邻外壳体,外壳体周向等距设置有与环形框连通的弧形槽,环形架外环面周向等距设置有通孔,环形架外环面周向等距设置有第二扇叶,环形框固接有出料管,安装框内设置有与出料管连通的收集箱,收集箱的底部滑动连接有箱盖。

14.有益效果为:本发明通过四个第二定位架与四个第一定位架配合,便于对不同粗细和不同壁厚的管件进行打磨,并利用打磨盘转动与内外两侧的清理件周向移动配合,对管件的内外两壁与切割处的端口进行打磨,避免管件因毛刺的存在造成端口对接不紧密,导致管件的焊接缝隙过大,致使焊接后的管件质量较低影响使用,且不需搬运切割后的管件进行毛刺去除,提高管件的加工效率。

15.通过第二定位架对离心块移动限位,利用第一定位架对工形架移动限位,避免清理件与管件贴合过于紧密,致使管件壁厚变薄。

16.通过第一扇叶周向移动使空气流动,将内壁打磨产生的碎屑向外经管件的管道排出,利用第二扇叶周向移动使空气流动通过通孔抽取环形架内的空气,将管件外壁打磨产生的碎屑经通孔、外壳体、环形框和出料管掉入收集箱内。

附图说明

17.图1为本发明的立体结构示意图。

18.图2为本发明的工作台剖视立体结构示意图。

19.图3为本发明的滑动架、安装框、外壳体和转动框立体结构示意图。

20.图4为本发明的内壳体、第二定位架、第一楔形块和第二楔形块立体结构示意图。

21.图5为本发明的a处放大立体结构示意图。

22.图6为本发明的第一固定块、第一定位架、内壳体、第二定位架和第二固定块立体结构示意图。

23.图7为本发明的内壳体、离心块、支撑板和清理件立体结构示意图。

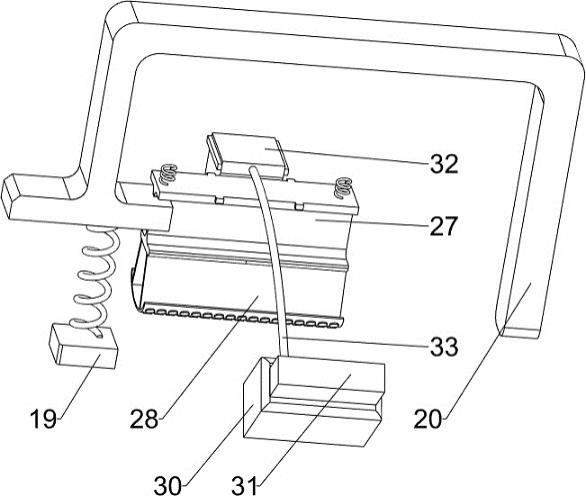

24.图8为本发明的滑动框、重物块、第二扇叶立体结构示意图。

25.图9为本发明的滑动框、重物块、第三楔形块和拉绳立体结构示意图。

26.图10为本发明的环形框、第二扇叶、出料管和收集箱立体结构示意图。

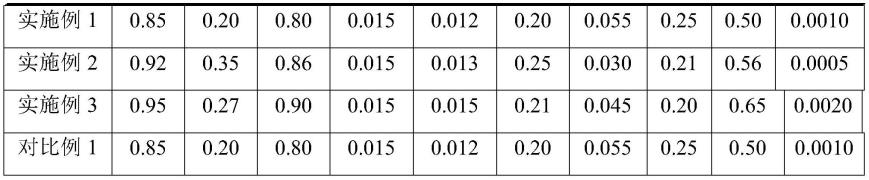

27.图中零部件名称及序号:1、工作台,2、挡板,3、控制台,4、导向架,5、伸缩件,6、滑动板,7、切割器,8、电动丝杆,9、滑杆,10、电动夹具,11、固定架,12、滑动架,13、安装框,14、外壳体,15、转动框,151、环形架,16、驱动件,17、移动架,18、打磨盘,19、第一固定块,20、第一定位架,21、内壳体,22、第二定位架,23、第二固定块,24、第一楔形块,25、第二楔形块,26、离心块,27、工形架,28、支撑板,29、清理件,30、滑动框,31、重物块,32、第三楔形块,33、拉绳,34、第一扇叶,35、环形框,36、通孔,37、第二扇叶,38、出料管,39、收集箱。

具体实施方式

28.下面结合附图详细说明本发明的优选技术方案。

29.实施例1一种具有毛刺清除功能的机电一体化管件切割装置,如图1-图9所示,包括有工作台1,工作台1顶部的前后两侧均通过螺栓连接有挡板2,工作台1通过螺栓安装有控制台3,控制台3位于后侧挡板2的右侧,工作台1的顶部固接有导向架4,导向架4位于后侧挡板2的后侧,工作台1顶部通过螺栓安装有伸缩件5,伸缩件5为电动推杆,伸缩件5位于导向架4与后侧挡板2之间,伸缩件5的伸缩端固接有与导向架4滑动连接的滑动板6,滑动板6底部的前侧设置有切割器7,工作台1的前部安装有电动丝杆8,工作台1的后侧固接有滑杆9,滑杆9的左右两部均滑动连接有与电动丝杆8螺纹配合的电动夹具10,电动夹具10与工作台1滑动连接,切割器7固接有固定架11,固定架11滑动连接有滑动架12,工作台1内固接有与电动丝杆8转动连接的安装框13,安装框13与滑杆9固接,滑动架12底部的左右两侧均固接有外壳体14,外壳体14转动连接有转动框15,转动框15固接有与外壳体14转动连接的环形架151,相邻转动框15之间通过连接块固接,滑动架12的下部通过螺栓安装有驱动件16,驱动件16与转动框15的连接块之间通过带轮和皮带传动,转动框15内设有与相邻外壳体14滑动连接的移动架17,移动架17与相邻的转动框15之间固接有弹簧,移动架17固接有位于环形架151内侧的打磨盘18。

30.左右两个相邻环形架151的相向侧均周向等距固接有四个第一固定块19,外壳体14周向等距滑动连接有四个第一定位架20,周向等距设置的第一固定块19位于周向等距设置的第一定位架20内侧,第一定位架20与相邻第一固定块19之间固接有拉簧,移动架17周向等距固接有与相邻第一定位架20配合的第二楔形块25。

31.环形架151内安装有内壳体21,内壳体21周向等距滑动连接有四个第二定位架22,周向等距设置的第二定位架22位于周向等距设置的第一定位架20内侧,周向等距设置的第

二定位架22与周向等距设置的第一定位架20同轴心,用于第一定位架20和第二定位架22对管件进行限位,周向等距设置的第二定位架22与周向等距设置的第一定位架20相向端均设置有导向辊,用于减小第一定位架20和第二定位架22与管件之间的摩擦力,第二定位架22贯穿相邻的环形架151并与其滑动连接,对称设置的环形架151相向侧均周向等距固接有四个第二固定块23,周向等距设置的第二定位架22位于周向等距设置的第二固定块23内侧,第二固定块23与相邻第二定位架22之间固接有拉簧,移动架17周向等距固接有四个与相邻第二定位架22配合的第一楔形块24,周向等距设置的第一楔形块24位于周向等距设置的第二楔形块25内侧,四个第二定位架22与四个第一定位架20配合,便于对不同粗细和不同壁厚的管件进行打磨。

32.内壳体21周向等距滑动连接有四个离心块26,周向等距设置的第二定位架22位于周向等距设置的离心块26内侧,离心块26与相邻的第二定位架22滑动连接,离心块26与内壳体21之间固接有弹簧,环形架151内周向等距滑动连接有四个工形架27,工形架27设置为重物块,工形架27与环形架151之间固接有弹簧,工形架27与相邻的第一定位架20滑动并限位配合,周向等距设置的工形架27和周向等距设置的离心块26相向侧均固接有用于管件内外两壁抛光的支撑板28,支撑板28为弹性材料,用于清理件29与管件紧密贴合,支撑板28固接有用于管件打磨的清理件29,环形架151外环面周向等距四个固接有滑动框30,滑动框30内滑动连接有重物块31,环形架151邻近工形架27的一侧滑动连接有与相邻工形架27配合的第三楔形块32,第三楔形块32与相邻的重物块31之间固接有拉绳33,第二定位架22对离心块26移动限位,第一定位架20对工形架27移动限位,避免清理件29与管件贴合过于紧密,致使管件壁厚变薄。

33.对管件进行切割时,使用者将管件放置在工作台1上,使管件位于两个电动夹具10内侧,使用者通过控制台3启动电动丝杆8,电动丝杆8工作使左右两侧的电动夹具10相靠拢,当左右两侧的电动夹具10相靠拢至切割器7的左右两侧时,通过控制台3关闭电动丝杆8并启动电动夹具10工作,电动夹具10工作对管件进行固定,避免管件在切割时晃动,影响管件切割,随后使用者通过控制台3启动伸缩件5和切割器7工作,伸缩件5工作通过滑动板6使切割器7向下移动,切割器7工作并向下移动对管件进行切割,当管件切割完成后,通过控制台3关闭切割器7,使用者通过控制台3启动电动丝杆8,电动丝杆8工作使左右两侧的电动夹具10带动其上的管件相远离,当切割后的管件移动至合适位置后,此时使用者通过控制台3关闭电动丝杆8并启动伸缩件5,伸缩件5通过滑动板6使切割器7向上移动,切割器7向上移动复位后,此时的伸缩件5继续通过滑动板6使切割器7向上移动,切割器7向上移动通过固定架11和滑动架12使外壳体14向上移动,当外壳体14向上移动至与管件处于同轴心时,此时使用者关闭伸缩件5。

34.使用者通过控制台3启动电动丝杆8使左右两侧的电动夹具10相靠拢,左右两侧被截断的管件随之相靠拢,直至管件移动至其与打磨盘18接触时,左右两侧的管件继续移动推动左右两个打磨盘18相靠拢,打磨盘18移动推动移动架17移动,移动架17与转动框15之间的弹簧随之压缩,移动架17移动带动其上的第一楔形块24和第二楔形块25移动,第一楔形块24移动远离第二定位架22,四个第二定位架22在其上拉簧的作用下向外侧移动与管件的内壁接触,第二楔形块25移动远离第一定位架20,四个第一定位架20分别在其上拉簧的作用下向内侧移动与管件的外壁接触,使用者通过控制台3关闭电动丝杆8,四个第二定位

架22与四个第一定位架20配合,对不同粗细和不同壁厚的管件进行打磨,避免管件因毛刺的存在造成端口对接不紧密,导致管件的焊接缝隙过大,致使焊接后的管件质量较低影响使用,且不需搬运切割后的管件进行毛刺去除,提高管件的加工效率。

35.需要对管件进行打磨时,使用者启动驱动件16工作,驱动件16工作通过带轮和皮带传动转动框15转动,转动框15转动带动环形架151转动,环形架151转动带动打磨盘18转动,打磨盘18转动对管件的端口位置进行打磨,环形架151转动使离心块26向外侧移动,离心块26上的弹簧随之拉伸,离心块26向外侧移动带动其上的支撑板28和清理件29与管件的内壁贴合,第二定位架22对离心块26移动限位,环形架151转动使重物块31向外侧移动,重物块31向外侧移动通过拉绳33使第三楔形块32挤压相邻的工形架27移动,工形架27上的弹簧随之拉伸,四个工形架27相靠拢移动与管件的外壁贴合,通过第一定位架20对工形架27移动限位,避免离心块26和工形架27上的支撑板28和清理件29与管件贴合过于紧密,致使管件壁厚变薄,清理件29与管件接触时,支撑板28继续移动,此时的支撑板28发生形变并推动清理件29与管件贴合,清理件29被支撑板28挤压发生形变,此时清理件29与管件的接触面积增大,并增加清理件29与管件之间的接触力,便于对管件进行打磨。

36.当管件打磨完成后,使用者关闭驱动件16,离心块26在其上弹簧的作用下移动复位,离心块26移动带动其上的支撑板28和清理件29向远离管件的内壁移动,工形架27在其上弹簧的作用下移动复位,工形架27移动带动其上的支撑板28和清理件29向远离管件的外壁移动,随后使用者通过控制台3启动电动丝杆8工作,电动丝杆8使左右两侧的电动夹具10带动其上的管件向远离打磨盘18的方向移动,当管件移动至合适位置后,使用者通过控制台3关闭电动丝杆8并启动电动夹具10工作,电动夹具10工作解除对管件的固定,随后使用者将管件取出,使用者再通过控制台3启动伸缩件5工作,伸缩件5通过滑动板6使切割器7向下移动,切割器7向下移动通过固定架11和滑动架12使外壳体14向下移动,当外壳体14向下移动复位后,此时使用者通过控制台3关闭伸缩件5。

37.实施例2在实施例1的基础之上,如图8所示,还包括有四个第一扇叶34,四个第一扇叶34周向等距固接于内壳体21外环面,内壳体21转动带动第一扇叶34周向移动,第一扇叶34周向移动使空气流动,从而将内壁打磨产生的碎屑向外经管件的管道排出。

38.如图10所示,还包括有两个环形框35,两个环形框35分别固接于相邻外壳体14,外壳体14周向等距设置有四个与环形框35连通的弧形槽,环形架151外环面周向等距设置有通孔36,周向等距设置的通孔36朝向转动方向倾斜,用于吸取管件外壁打磨产生的废料排出,环形架151外环面周向等距设置有第二扇叶37,环形框35固接有出料管38,安装框13内设置有与出料管38连通的收集箱39,收集箱39的底部滑动连接有箱盖。

39.环形架151转动通过第二扇叶37周向移动,第二扇叶37周向移动使空气流动,空气高速流动时,外壳体14与环形架151之间内的气压较低,为此通过通孔36抽取环形架151内的空气,从而将管件外壁打磨产生的碎屑经通孔36抽入外壳体14内,避免在对管件打磨过程中,打磨产生碎屑四处移动将管件外壁刮花,当第二扇叶37停止周向移动时,外壳体14内的碎屑掉落在其下部,外壳体14内的碎屑经其上的弧形槽进入环形框35内,环形框35内的碎屑向下经出料管38掉入收集箱39内,当需要对收集箱39内的碎屑清理时,使用者打开收集箱39的箱盖,并将收集箱39内的碎屑清理即可。

40.本行业的技术人员应该了解,上述实施例不以任何形式限制本发明,凡采用等同替换或等效变换的方式所获得的技术方案,均落在本发明的保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。