1.本技术涉及硅酮密封胶制备技术领域,尤其是涉及一种高位移阻燃硅酮密封胶及其制备方法。

背景技术:

2.随着建筑幕墙门窗对阻燃密封胶防火及位移能力的要求的不断提高,常见的单组份硅酮阻燃密封胶的位移能力酮通常在12.5%,20%,对于一些位移能力要求较高的建筑接缝已经不能满足。因此,研制具有高位移能力的单组份阻燃密封胶,解决普通硅酮阻燃密封胶位移能力不足的问题,具有重要的意义。

技术实现要素:

3.为了解决上述技术中存在的普通硅酮阻燃密封胶位移能力不足,无法满足中消费者需求的问题,本技术提供了一种高位移阻燃硅酮密封胶及其制备方法。

4.第一方面,本技术提供的一种高位移阻燃硅酮密封胶,是通过以下技术方案得以实现的:一种高位移阻燃硅酮密封胶,主要是由以下重量份的原料制备而成:100份的107基胶、50-100份的改性纳米碳酸钙、10-35份的增塑剂、20-120份的阻燃填料、2-13份的高活性交联剂和2-8份的低活性交联剂、1-4份的偶联剂、0.02-0.2份的催化剂;所述改性纳米碳酸钙是采用纳米碳酸钙、硅烷表面处理剂制备而成;所述硅烷表面处理剂的质量等于纳米碳酸钙质量的0.1-3.0wt%;所述硅烷表面处理剂由带有酰氧基团的偶联剂和氨基硅烷制成;所述带有酰氧基团的偶联剂与氨基硅烷的摩尔比控制在(1-1.5):1;所述高活性交联剂为甲基三丁酮肟基硅烷、乙烯基三丁酮肟基硅烷、四丁酮肟基硅烷中的至少一种;所述低活性交联剂为二甲基二丁酮肟基硅烷、苯基三丁酮肟基硅烷、甲基乙烯基二丁酮肟基硅烷、甲基乙烯基二(甲基异丁酮肟基)硅烷、甲基乙烯基二丙酮肟基硅烷中的至少一种;所述增塑剂为甲氧基硅油、甲基硅油中的至少一种;所述催化剂为二月桂酸二丁基锡、二醋酸二丁基锡、辛酸亚锡、双(乙酰丙酮酸)二丁基锡中的任一一种。

5.本技术中通过对纳米碳酸钙进行特殊偶联剂表面处理,在提高对基材的粘接效果,同时也可大幅提高阻燃密封胶的弹性伸长率,从而提高阻燃密封胶的位移能力。本技术符合gb/t22083-2008《建筑密封胶分级和要求》50hm的标准要求及符合gb/t 2408-2008fv-0(3.0mm)50hm级的要求,具有高位移、高阻燃的优良性能。

6.优选的,所述带有酰氧基团的偶联剂是甲基丙烯酰氧基硅烷和带有酰氧基团的钛酸酯偶联剂组成;所述甲基丙烯酰氧基硅烷和带有酰氧基团的钛酸酯偶联剂的质量比控制在(8-10):(0-2);

ofs-6341与研磨后的粉体混合包覆,得到硅烷改性阻燃填料;所述阻燃填料a中的陶瓷化阻燃填料和所述阻燃填料b中的陶瓷化阻燃填料组分相同;所述陶瓷化阻燃填料是由硼酸锌和超细氮化铝粉组成;所述硼酸锌和超细氮化铝粉的质量比为(3-4):(0.5-1)。

13.本技术阻燃填料中的氢氧化铝和氢氧化镁在受热分解时可以吸收大量的热量,产生的金属氧化物可以有效阻挡热传导和热辐射,分解过程中产生的大量的水蒸气可以稀释可燃气体,起到阻燃作用。磷-氮复合型阻燃剂中的在高温下可以形成膨胀性焦炭层,它起着隔热阻氧保护层的作用,并形成热稳定性的无定形物,作为绝热保护层而起到阻燃效果。陶瓷化阻燃填料、硅烷改性阻燃填料可以让密封胶在高温情况下能够保持密封胶原有的形状并发生陶瓷化,发挥防火封堵作用;且硅烷改性阻燃填料于基体的相容性好,易于均匀分散于基体内部;硅烷改性阻燃填料的添加可以大幅降低阻燃填料的添加比例,降低整体的生产成本。综上所述,采用本技术中的阻燃填料,可有效改善整体的阻燃性,gb/t 2408-2008fv-0级的要求。

14.优选的,所述阻燃填料a和阻燃填料b的质量比为(20-25):(30-40);所述阻燃填料a是由氢氧化铝、氢氧化镁、磷-氮复合型阻燃剂、陶瓷化硅橡胶颗粒、液体稀土热稳定剂re120组成;所述氢氧化铝、氢氧化镁、磷-氮复合型阻燃剂、陶瓷化硅橡胶颗粒、液体稀土热稳定剂re120的质量比为1:1:1:(0.5-2):(0.4-0.8)。

15.通过进一步优化阻燃填料a和阻燃填料b的组成和配比,在保证本技术阻燃性的前提下,可降低阻燃填料使用总量,进而降低整体的生产成本。

16.优选的,所述阻燃填料还包括0-20份的增效混合物;所述增效混合物是由微晶陶瓷粉、碳酸钙晶须、氧化锌晶须组成;所述微晶陶瓷粉、碳酸钙晶须、氧化锌晶须的质量比为(6-8):(1-2):(1-2)。

17.通过采用上述技术方案,在保证本技术阻燃性的前提下,进一步可降低阻燃填料使用总量,进而降低整体的生产成本。此外,增效混合物可赋予所制备的硅酮密封胶较好的耐热稳定性、抗氧化性能、抗静电性能。

18.优选的,所述偶联剂是由有机硅烷偶联剂和钛酸酯偶联剂组成;所述有机硅烷偶联剂与钛酸酯偶联剂的质量比为(7-9):(1-3);所述有机硅烷偶联剂为γ-甲基丙烯酰氧基丙基甲基二甲氧基硅烷、γ-氨丙基三乙氧基硅烷、γ-缩水甘油醚氧丙基三甲氧基硅烷、n-(2-氨乙基)-3-氨丙基甲基二甲氧基硅烷、n-(2-氨乙基)-3-氨丙基甲基二甲氧基硅烷、n-2-氨乙基-3-氨丙基三乙氧基硅烷、n-2-氨乙基-3-氨丙基三甲氧基硅烷、三氨基硅烷n-(哌嗪基乙基)-3-氨基丙基甲基二甲氧基硅烷、三氨基硅烷3-二乙烯三胺基丙基甲基二甲氧基硅烷、三氨基硅烷3-二乙烯三胺基丙基三甲氧基硅烷中的至少一种;所述钛酸酯偶联剂为三异硬脂酰基钛酸异丙酯、二(二辛基焦酸酰基)氧化乙酰肽、二(二辛基焦酸酰基)钛酸亚乙酯、丙基二油酸酰氧基(二辛基磷酸酰氧基)钛酸酯、异丙基三(二辛基磷酸酰氧基)钛酸酯、异丙基三油酸酰氧基钛酸酯、异丙基三(十二烷基苯磺酸)钛酸酯中的至少一种。

19.本技术中采用的有机硅烷偶联剂,可改善密封胶体系中表面改性纳米碳酸钙、阻燃填料与基体的相容性,使得表面改性纳米碳酸钙、阻燃填料均匀分布于基体内部,提高整

体的粘结性,进而保证本技术的高位移性和阻燃性。

20.优选的,有机硅烷偶联剂与钛酸酯偶联剂的质量比为(75-80):(15-20);所述有机硅烷偶联剂为γ-甲基丙烯酰氧基丙基甲基二甲氧基硅烷、γ-缩水甘油醚氧丙基三甲氧基硅烷、n-2-氨乙基-3-氨丙基三乙氧基硅烷的组合物;所述γ-甲基丙烯酰氧基丙基甲基二甲氧基硅烷、γ-缩水甘油醚氧丙基三甲氧基硅烷、n-2-氨乙基-3-氨丙基三乙氧基硅烷、的质量比为(4-6):(4-6):(4-6);所述钛酸酯偶联剂为二(二辛基焦酸酰基)氧化乙酰肽、异丙基三(二辛基磷酸酰氧基)钛酸酯的组合物;所述二(二辛基焦酸酰基)氧化乙酰肽、异丙基三(二辛基磷酸酰氧基)钛酸酯的质量比为(4-6):(4-6)。

21.通过优化有机硅烷偶联剂与钛酸酯偶联剂的质量、有机硅烷偶联剂组成、配比和钛酸酯偶联剂的组成、配比,不仅可可改善密封胶体系中表面改性纳米碳酸钙、阻燃填料与基体的相容性,使得表面改性纳米碳酸钙、阻燃填料均匀分布于基体内部,提高整体的粘结性,进而保证本技术的高位移性和阻燃性,而且偶联剂中含有的引入焦酸、磷酸可进一步改善所制备的硅酮密封胶的阻燃性;偶联剂中含有的ti元素,可进一步改善所制备的硅酮密封胶的力学性能。

22.第二方面,本技术提供的一种高位移阻燃硅酮密封胶的制备方法,是通过以下技术方案得以实现的:一种高位移阻燃硅酮密封胶的制备方法,包括以下步骤:步骤一,改性纳米碳酸钙和阻燃填料的制备;步骤二,在110-150℃和真空度要求在-0.09mpa~-0.1mpa的抽真空条件下,改性纳米碳酸钙、107基胶、增塑剂、阻燃填料置于行星分散机中高速搅拌2-4h,脱水和低沸物,冷却至50-70℃;步骤三,加入高活性交联剂和低活性交联剂,所加入的低活性交联剂占总低活性交联剂质量的40-60wt%,真空度要求在-0.09mpa~-0.1mpa下抽真空搅拌20-25min;步骤四,加入剩余的低活性交联剂,真空度要求在-0.09mpa~-0.1mpa下抽真空搅拌20-25min;步骤五,加入偶联剂和催化剂,真空度要求在-0.09mpa~-0.1mpa下抽真空搅拌20-25min,灌装得成品高位移阻燃硅酮密封胶。

23.本技术的制备方法相对简单,便于工业化批量生产,易于市场推广;且本技术制备的硅酮密封胶具有fv-0级的阻燃性能且符合gb/t22083-2008《建筑密封胶分级和要求》50hm的标准要求,具有高位移性能。

24.综上所述,本技术具有以下优点:1、本技术符合gb/t22083-2008《建筑密封胶分级和要求》50hm的标准要求及符合gb/t2408-2008fv-0级的要求,具有高位移、高阻燃的优良性能。

25.2、本技术的制备方法相对简单,便于工业化批量生产,易于市场推广。

具体实施方式

26.以下结合对比例和实施例对本技术作进一步详细说明。

27.制备例

制备例1纳米碳酸钙采用是日本白石的密封胶专用纳米碳酸钙ccr-100,方解石晶体结构,粒子形状为长方形、链状,比重2.6~2.8g/cm3,折射率1.5~1.7,bet比表面积20

±

2m2/g,平均粒径80-100nm,吸油值≤30gdop/100g,堆密度0.45~0.60g/cm3,白度≥92%,水份≤0.5%。

28.改性纳米碳酸钙是采用纳米碳酸钙、硅烷表面处理剂制备而成,硅烷表面处理剂的质量等于纳米碳酸钙质量的1.2wt%,硅烷表面处理剂由带有酰氧基团的偶联剂和氨基硅烷制成,带有酰氧基团的偶联剂和氨基硅烷的摩尔比为1.05:1。

29.氨基硅烷为n-β-(氨乙基)-γ-氨丙基甲基二甲氧基硅烷kh-792。

30.带有酰氧基团的偶联剂是甲基丙烯酰氧基硅烷和带有酰氧基团的钛酸酯偶联剂组成,甲基丙烯酰氧基硅烷为γ-甲基丙烯酰氧基丙基三甲氧基硅烷kh-570,带有酰氧基团的钛酸酯偶联剂为异丙基三(二辛基焦磷酸酰氧基)钛酸酯hy-201。kh-570与hy-201的质量比控制在9:1。

31.改性纳米碳酸钙的制备方法,包括以下步骤:步骤一,硅烷表面处理剂的制备:按配方准确称量,甲基丙烯酰氧基硅烷为γ-甲基丙烯酰氧基丙基三甲氧基硅烷kh-570、异丙基三(二辛基焦磷酸酰氧基)钛酸酯hy-201和n-β-(氨乙基)-γ-氨丙基甲基二甲氧基硅烷kh-792,将准确称量的甲基丙烯酰氧基硅烷为γ-甲基丙烯酰氧基丙基三甲氧基硅烷kh-570、异丙基三(二辛基焦磷酸酰氧基)钛酸酯hy-201和n-β-(氨乙基)-γ-氨丙基甲基二甲氧基硅烷kh-792混合均匀后,在80

±

1℃条件下回流反应3.0h得复合偶联剂;步骤二,将纳米碳酸钙用绞龙均匀加入磨机,将计量准确的步骤一中的复合偶联剂通过定量泵均匀滴加至磨机中,同时进行研磨及表面处理;步骤三,完成研磨和表面处理的碳酸钙粉,筛粉得平均粒径d50=80-100nm的改性碳酸钙。

32.制备例2制备例2与制备例1的区别在于:kh-570与hy-201的质量比控制在9.5:0.5。

33.制备例3制备例3与制备例1的区别在于:kh-570与hy-201的质量比控制在8:2。

34.制备例4制备例4与制备例1的区别在于:kh-570与hy-201的质量比控制在7:3。

35.制备例5制备例5与制备例1的区别在于:kh-570与hy-201的质量比控制在88:12。

36.制备例6制备例6与制备例1的区别在于:kh-570与hy-201的质量比控制在84:16。

37.制备例7制备例7与制备例1的区别在于:甲基丙烯酰氧基硅烷和带有酰氧基团的钛酸酯偶联剂的质量比控制在85:15。甲基丙烯酰氧基硅烷为γ-甲基丙烯酰氧基丙基甲基二甲氧基硅烷kh570、3-乙酰氧丙基三甲氧基硅烷kh5775的混合物。其中,γ-甲基丙烯酰氧基丙基甲

基二甲氧基硅烷、3-乙酰氧丙基三甲氧基硅烷的质量比为3:1。带有酰氧基团的钛酸酯偶联剂为异丙基三(二辛基磷酸酰氧基)钛酸酯hy-102和异丙基三(二辛基焦磷酸酰氧基)钛酸酯hy-201。其中,异丙基三(二辛基磷酸酰氧基)钛酸酯hy-102和异丙基三(二辛基焦磷酸酰氧基)钛酸酯hy-201的质量比为6:4。

38.制备例8制备例8与制备例7的区别在于:γ-甲基丙烯酰氧基丙基甲基二甲氧基硅烷、3-乙酰氧丙基三甲氧基硅烷的质量比为4:1。

39.制备例9制备例9与制备例7的区别在于:γ-甲基丙烯酰氧基丙基甲基二甲氧基硅烷、3-乙酰氧丙基三甲氧基硅烷的质量比为2:1。

40.制备例10制备例10与制备例7的区别在于:γ-甲基丙烯酰氧基丙基甲基二甲氧基硅烷、3-乙酰氧丙基三甲氧基硅烷的质量比为5:1。

41.制备例11阻燃填料b的制备方法如下:将500g的五磷酸三甲酯与200g的三乙醇胺、320g的al(oh)3、150g的三聚氰胺聚磷酸盐,580g的al2o3*2sio*2h2o、72.5g的超细氮化铝粉(平均粒径40nm,纯度》99.9,立方晶体,比表面积39.8m2/g),217.5g的1000-2000目的硼酸锌,放入高混机中,在80℃下混合25min,形成均匀的混合物;然后将混合物负压输送至气流磨中,研磨至d50≤4μm;最后将硅烷偶联剂xiameter ofs-6341与研磨后的粉体混合包覆,得到硅烷改性阻燃填料。

42.制备例12阻燃填料a为氢氧化铝、氢氧化镁、磷-氮复合型阻燃剂、陶瓷化硅橡胶颗粒搭配次液体稀土热稳定剂re12的组合物。氢氧化铝、氢氧化镁、磷-氮复合型阻燃剂、陶瓷化硅橡胶、液体稀土热稳定剂re120的质量比为1:1:1:0.5:0.4。陶瓷化硅橡胶颗粒d90控制在0.3-15微米。

43.陶瓷化硅橡胶颗粒主要是由硅橡胶和陶瓷化阻燃填料制成,陶瓷化阻燃填料占陶瓷化硅橡胶颗粒总质量的45%。陶瓷化阻燃是由超细氮化铝粉(平均粒径40nm,纯度》99.9,立方晶体,比表面积39.8m2/g)和1000-2000目的硼酸锌组成。硼酸锌与超细氮化铝粉的制备例为4:1。陶瓷化硅橡胶颗粒是固化性液态硅氧烷-乙烯基三乙酰氧基硅烷、硼酸锌、超细氮化铝粉、聚氧乙烯烷基醚分散液、去离子水制备乳化液后加入氯化铂催化剂进行乳化反应,以此现有技术手段制备而成。

44.制备例13制备例13与制备例12的区别在于:氢氧化铝、氢氧化镁、磷-氮复合型阻燃剂、陶瓷化硅橡胶、液体稀土热稳定剂re120的质量比为1:1:1:2:0.8。

45.制备例14制备例14与制备例12的区别在于:氢氧化铝、氢氧化镁、磷-氮复合型阻燃剂、陶瓷化硅橡胶、液体稀土热稳定剂re120的质量比为1:1:1:1.5:0.6。

46.制备例15制备例15与制备例12的区别在于:氢氧化铝、氢氧化镁、磷-氮复合型阻燃剂、陶瓷

化硅橡胶、磷酸二氢钾的质量比为1:1:1:0.5:0.4。

47.制备例16制备例16与制备例12的区别在于:氢氧化铝、氢氧化镁、磷-氮复合型阻燃剂、陶瓷化硅橡胶的质量比为1:1:1:0.9。

48.制备例17制备例17与制备例12的区别在于:氢氧化铝、氢氧化镁、磷-氮复合型阻燃剂的质量比为1:1:1。

49.制备例18制备例18与制备例12的区别在于:氢氧化铝、氢氧化镁的质量比为1:1:。实施例

50.实施例1本技术公开的一种高位移阻燃硅酮密封胶,是由以下重量份的原料制备而成:100份的107基胶(德国瓦克)、50份的改性纳米碳酸钙、10份的甲氧基硅油(德国瓦克)、6份的甲基硅油(浙江润禾)、20份的制备例12中的阻燃填料a、40份的制备例11中的阻燃填料b、6份的高活性交联剂-乙烯基三丁酮肟基硅烷和4份的低活性交联剂-甲基乙烯基二(甲基异丁酮肟基)硅烷、3份的偶联剂、0.08份的二月桂酸二丁基锡。

51.偶联剂是由有机硅烷偶联剂和钛酸酯偶联剂组成,有机硅烷偶联剂与钛酸酯偶联剂的质量比为8:2。有机硅烷偶联剂为γ-甲基丙烯酰氧基丙基甲基二甲氧基硅烷、γ-缩水甘油醚氧丙基三甲氧基硅烷、n-2-氨乙基-3-氨丙基三乙氧基硅烷的组合物,γ-甲基丙烯酰氧基丙基甲基二甲氧基硅烷、γ-缩水甘油醚氧丙基三甲氧基硅烷、n-2-氨乙基-3-氨丙基三乙氧基硅烷的质量比为1:1:1。钛酸酯偶联剂为二(二辛基焦酸酰基)氧化乙酰肽、异丙基三(二辛基磷酸酰氧基)钛酸酯的组合物,且二(二辛基焦酸酰基)氧化乙酰肽、异丙基三(二辛基磷酸酰氧基)钛酸酯的质量比为6:4。

52.改性纳米碳酸钙是采用纳米碳酸钙、硅烷表面处理剂制备而成,硅烷表面处理剂的质量等于纳米碳酸钙质量的1.2wt%,硅烷表面处理剂由带有酰氧基团的偶联剂和氨基硅烷制成,带有酰氧基团的偶联剂和氨基硅烷的摩尔比为1.05:1。

53.氨基硅烷为n-β-(氨乙基)-γ-氨丙基甲基二甲氧基硅烷kh-792。

54.带有酰氧基团的偶联剂为γ-甲基丙烯酰氧基丙基三甲氧基硅烷kh-570。

55.纳米碳酸钙采用是盛朗白石的密封胶专用纳米碳酸钙ccr-100,方解石晶体结构,粒子形状为长方形、链状,比重2.6~2.8g/cm3,折射率1.5~1.7,bet比表面积20

±

2m2/g,平均粒径80-100nm,吸油值≤30gdop/100g,堆密度0.45~0.60g/cm3,白度≥92%,水份≤0.5%。

56.一种高位移阻燃硅酮密封胶的制备方法,包括以下步骤:步骤一,改性纳米碳酸钙和阻燃填料b的制备;改性纳米碳酸钙的制备方法,包括以下步骤:s1.1,硅烷表面处理剂的制备:按配方准确称量,甲基丙烯酰氧基硅烷为γ-甲基丙烯酰氧基丙基三甲氧基硅烷kh-570和n-β-(氨乙基)-γ-氨丙基甲基二甲氧基硅烷kh-792,将准确称量的甲基丙烯酰氧基硅烷为γ-甲基丙烯酰氧基丙基三甲氧基硅烷kh-570和n-β-(氨乙基)-γ-氨丙基甲基二

甲氧基硅烷kh-792混合均匀后,在80

±

1℃条件下回流反应3.0h得复合偶联剂;s1.2,将纳米碳酸钙用绞龙均匀加入磨机,将计量准确的步骤一中的复合偶联剂通过定量泵均匀滴加至磨机中,同时进行研磨及表面处理;s1.3,完成研磨和表面处理的碳酸钙粉,筛粉得平均粒径d50=80-100nm的改性碳酸钙;阻燃填料b的制备参见制备例11;将计量准确的阻燃填料b和阻燃填料a混合均匀后,加入占总偶联剂质量30wt%的偶联剂,以500rpm搅拌20min,备用步骤二,在110-150℃和真空度要求在-0.09mpa~-0.1mpa的抽真空条件下,改性纳米碳酸钙、107基胶、阻燃填料a、阻燃填料b、甲氧基硅油、甲基硅油置于行星分散机中高速搅拌3h,脱水和低沸物,冷却至50-70℃;步骤三,加入催化剂-二月桂酸二丁基锡、高活性交联剂-乙烯基三丁酮肟基硅烷和低活性交联剂-甲基乙烯基二(甲基异丁酮肟基)硅烷,所加入的低活性交联剂占总低活性交联剂质量的60wt%,真空度要求在-0.09mpa~-0.1mpa下抽真空搅拌25min;步骤四,加入剩余的低活性交联剂-甲基乙烯基二(甲基异丁酮肟基)硅烷,真空度要求在-0.09mpa~-0.1mpa下抽真空搅拌25min;步骤五,加入剩余的偶联剂、催化剂,真空度要求在-0.09mpa~-0.1mpa下抽真空搅拌25min,灌装得成品高位移阻燃硅酮密封胶。

57.实施例2实施例2与实施例1的区别在:一种高位移阻燃硅酮密封胶,是由以下重量份的原料制备而成:100份的107基胶(德国瓦克)、75份的改性纳米碳酸钙、14份的甲氧基硅油(德国瓦克)、8份的甲基硅油(浙江润禾)、25份的制备例12中的阻燃填料a、48份的制备例11中的阻燃填料b、8份的高活性交联剂-乙烯基三丁酮肟基硅烷、6份的低活性交联剂-甲基乙烯基二(甲基异丁酮肟基)硅烷、3.6份的偶联剂、0.1份的二月桂酸二丁基锡。

58.实施例3实施例3与实施例1的区别在:一种高位移阻燃硅酮密封胶,是由以下重量份的原料制备而成:100份的107基胶(德国瓦克)、100份的改性纳米碳酸钙、20份的甲氧基硅油(德国瓦克)、15份的甲基硅油(浙江润禾)、40份的制备例12中的阻燃填料a、60份的制备例11中的阻燃填料b、12份的高活性交联剂-乙烯基三丁酮肟基硅烷、6份的低活性交联剂-甲基乙烯基二(甲基异丁酮肟基)硅烷、4份的偶联剂、0.15份的二月桂酸二丁基锡。

59.实施例4实施例4与实施例1的区别在:采用制备例1中的改性纳米碳酸钙。

60.实施例5实施例5与实施例1的区别在:采用制备例2中的改性纳米碳酸钙。

61.实施例6实施例6与实施例1的区别在:采用制备例3中的改性纳米碳酸钙。

62.实施例7

实施例7与实施例1的区别在:采用制备例5中的改性纳米碳酸钙。

63.实施例8实施例8与实施例1的区别在:采用制备例6中的改性纳米碳酸钙。

64.实施例9实施例9与实施例1的区别在:采用制备例7中的改性纳米碳酸钙。

65.实施例10实施例10与实施例1的区别在:采用制备例8中的改性纳米碳酸钙。

66.实施例11实施例11与实施例1的区别在:采用制备例13中的阻燃填料a。

67.实施例12实施例12与实施例1的区别在:采用制备例14中的阻燃填料a。

68.实施例13实施例13与实施例1的区别在:采用制备例15中的阻燃填料a。

69.实施例14实施例14与实施例1的区别在:偶联剂是由有机硅烷偶联剂和钛酸酯偶联剂组成,有机硅烷偶联剂与钛酸酯偶联剂的质量比为8:2。有机硅烷偶联剂为γ-甲基丙烯酰氧基丙基甲基二甲氧基硅烷、γ-缩水甘油醚氧丙基三甲氧基硅烷、n-2-氨乙基-3-氨丙基三乙氧基硅烷的组合物,γ-甲基丙烯酰氧基丙基甲基二甲氧基硅烷、γ-缩水甘油醚氧丙基三甲氧基硅烷、n-2-氨乙基-3-氨丙基三乙氧基硅烷的质量比为1:1:1。钛酸酯偶联剂为异丙基三(二辛基磷酸酰氧基)钛酸酯。

70.实施例15实施例15与实施例1的区别在:偶联剂是有机硅烷偶联剂,有机硅烷偶联剂为γ-甲基丙烯酰氧基丙基甲基二甲氧基硅烷、γ-缩水甘油醚氧丙基三甲氧基硅烷、n-2-氨乙基-3-氨丙基三乙氧基硅烷的组合物,γ-甲基丙烯酰氧基丙基甲基二甲氧基硅烷、γ-缩水甘油醚氧丙基三甲氧基硅烷、n-2-氨乙基-3-氨丙基三乙氧基硅烷的质量比为1:1:1。

71.实施例16实施例16与实施例1的区别在:偶联剂是有机硅烷偶联剂,有机硅烷偶联剂为γ-甲基丙烯酰氧基丙基甲基二甲氧基硅烷、γ-缩水甘油醚氧丙基三甲氧基硅烷的组合物,γ-甲基丙烯酰氧基丙基甲基二甲氧基硅烷、γ-缩水甘油醚氧丙基三甲氧基硅烷的质量比为1:1。

72.实施例17实施例17与实施例1的区别在:一种高位移阻燃硅酮密封胶,是由以下重量份的原料制备而成:100份的107基胶、50份的改性纳米碳酸钙、10份的甲氧基硅油、6份的甲基硅油、40份的制备例12中的阻燃填料a、30份的制备例11中的阻燃填料b、6份的高活性交联剂-乙烯基三丁酮肟基硅烷和4份的低活性交联剂-甲基乙烯基二(甲基异丁酮肟基)硅烷、3份的偶联剂、0.08份的二月桂酸二丁基锡。

73.实施例18

实施例18与实施例1的区别在:一种高位移阻燃硅酮密封胶,是由以下重量份的原料制备而成:100份的107基胶、50份的改性纳米碳酸钙、10份的甲氧基硅油、6份的甲基硅油、10份的制备例12中的阻燃填料a、45份的制备例11中的阻燃填料b、6份的高活性交联剂-乙烯基三丁酮肟基硅烷和4份的低活性交联剂-甲基乙烯基二(甲基异丁酮肟基)硅烷、3份的偶联剂、0.08份的二月桂酸二丁基锡。

74.实施例19实施例19与实施例1的区别在:一种高位移阻燃硅酮密封胶,是由以下重量份的原料制备而成:100份的107基胶、80份的制备例7中的改性纳米碳酸钙、16份的甲氧基硅油、8份的甲基硅油、28份的制备例14中的阻燃填料a、46份的制备例11中的阻燃填料b、10份的高活性交联剂-乙烯基三丁酮肟基硅烷和6份的低活性交联剂-甲基乙烯基二(甲基异丁酮肟基)硅烷、3.8份的偶联剂、0.1份的二月桂酸二丁基锡。其中,偶联剂是由有机硅烷偶联剂和钛酸酯偶联剂组成,有机硅烷偶联剂与钛酸酯偶联剂的质量比为82:18。有机硅烷偶联剂为γ-甲基丙烯酰氧基丙基甲基二甲氧基硅烷、γ-缩水甘油醚氧丙基三甲氧基硅烷、n-2-氨乙基-3-氨丙基三乙氧基硅烷的组合物,γ-甲基丙烯酰氧基丙基甲基二甲氧基硅烷、γ-缩水甘油醚氧丙基三甲氧基硅烷、n-2-氨乙基-3-氨丙基三乙氧基硅烷的质量比为0.85:1.1:1.05。钛酸酯偶联剂为二(二辛基焦酸酰基)氧化乙酰肽、异丙基三(二辛基磷酸酰氧基)钛酸酯的组合物,且二(二辛基焦酸酰基)氧化乙酰肽、异丙基三(二辛基磷酸酰氧基)钛酸酯的质量比为1:1。

75.实施例20实施例20与实施例19的区别在:阻燃填料是由5份增效混合物、25份的制备例14中的阻燃填料a、40份的制备例11中的阻燃填料b组成。5份增效混合物中含有4.6份微晶陶瓷粉、0.2份碳酸钙晶须、0.2份氧化锌晶须。

76.一种高位移阻燃硅酮密封胶的制备方法,包括以下步骤:步骤一,改性纳米碳酸钙和阻燃填料b的制备;阻燃填料b的制备参见制备例11;改性纳米碳酸钙的制备参见制备例8;同时将称量准确的阻燃填料a和阻燃填料b混合均匀,然后加入占总偶联剂质量30wt%的偶联剂,以500rpm搅拌20min,备用;步骤二,先将107基胶、甲氧基硅油、甲基硅油加入行星分散机中分散2min,然后再将制备例7中的改性纳米碳酸钙、阻燃填料a、阻燃填料b以100g/min的添加速度加入行星分散机,添加过程中行星分散机的转速控制在400rpm,添加完成后调整温度为110-150℃,真空度要求在-0.09mpa~-0.1mpa的抽真空条件下、以高速搅拌3h,脱水和低沸物,冷却至50-70℃;步骤三,加入催化剂-二月桂酸二丁基锡、高活性交联剂-乙烯基三丁酮肟基硅烷和低活性交联剂-甲基乙烯基二(甲基异丁酮肟基)硅烷,所加入的低活性交联剂-甲基乙烯基二(甲基异丁酮肟基)硅烷占总低活性交联剂质量的60wt%,真空度要求在-0.09mpa~-0.1mpa下抽真空搅拌25min;步骤四,加入剩余的低活性交联剂-甲基乙烯基二(甲基异丁酮肟基)硅烷,真空度要求在-0.09mpa~-0.1mpa下抽真空搅拌25min;

步骤五,加入剩余的偶联剂,真空度要求在-0.09mpa~-0.1mpa下抽真空搅拌25min,灌装得成品高位移阻燃硅酮密封胶。

77.对比例对比例1对比例1与实施例1的区别在:采用制备例4中的改性纳米碳酸钙。

78.对比例2对比例2与实施例1的区别在:采用制备例9中的改性纳米碳酸钙。

79.对比例3对比例3与实施例1的区别在:采用制备例10中的改性纳米碳酸钙。

80.对比例4对比例4与实施例1的区别在:采用制备例16中的阻燃填料a。

81.对比例5对比例5与实施例1的区别在:采用制备例17中的阻燃填料a。

82.对比例6对比例6与实施例1的区别在:采用制备例18中的阻燃填料a。

83.对比例7对比例7与实施例1的区别在:偶联剂为γ-缩水甘油醚氧丙基三甲氧基硅烷。

84.对比例8对比例8与实施例1的区别在:偶联剂为γ-甲基丙烯酰氧基丙基甲基二甲氧基硅烷。

85.对比例9对比例9与实施例1的区别在:一种高位移阻燃硅酮密封胶,是由以下重量份的原料制备而成:100份的107基胶(德国瓦克)、50份的改性纳米碳酸钙、10份的甲氧基硅油(德国瓦克)、6份的甲基硅油(浙江润禾)、60份的制备例12中的阻燃填料a、6份的高活性交联剂-乙烯基三丁酮肟基硅烷和4份的低活性交联剂-甲基乙烯基二(甲基异丁酮肟基)硅烷、3份的偶联剂、0.08份的二月桂酸二丁基锡。

86.对比例10对比例10与实施例1的区别在:一种高位移阻燃硅酮密封胶,是由以下重量份的原料制备而成:100份的107基胶(德国瓦克)、50份的改性纳米碳酸钙、10份的甲氧基硅油(德国瓦克)、6份的甲基硅油(浙江润禾)、60份的制备例11中的阻燃填料b、6份的高活性交联剂-乙烯基三丁酮肟基硅烷和4份的低活性交联剂-甲基乙烯基二(甲基异丁酮肟基)硅烷、3份的偶联剂、0.08份的二月桂酸二丁基锡。

87.对比例11对比例11与实施例1的区别在:一种高位移阻燃硅酮密封胶,是由以下重量份的原料制备而成:100份的107基胶、50份的改性纳米碳酸钙、10份的甲氧基硅油、6份的甲基硅油、100份的制备例12中的阻燃填

料a、6份的高活性交联剂-乙烯基三丁酮肟基硅烷和4份的低活性交联剂-甲基乙烯基二(甲基异丁酮肟基)硅烷、3份的偶联剂、0.08份的二月桂酸二丁基锡。

88.对比例12对比例12与实施例1的区别在:一种高位移阻燃硅酮密封胶,是由以下重量份的原料制备而成:100份的107基胶、50份的改性纳米碳酸钙、10份的甲氧基硅油、6份的甲基硅油、50份的制备例11中的阻燃填料b、6份的高活性交联剂-乙烯基三丁酮肟基硅烷和4份的低活性交联剂-甲基乙烯基二(甲基异丁酮肟基)硅烷、3份的偶联剂、0.08份的二月桂酸二丁基锡。

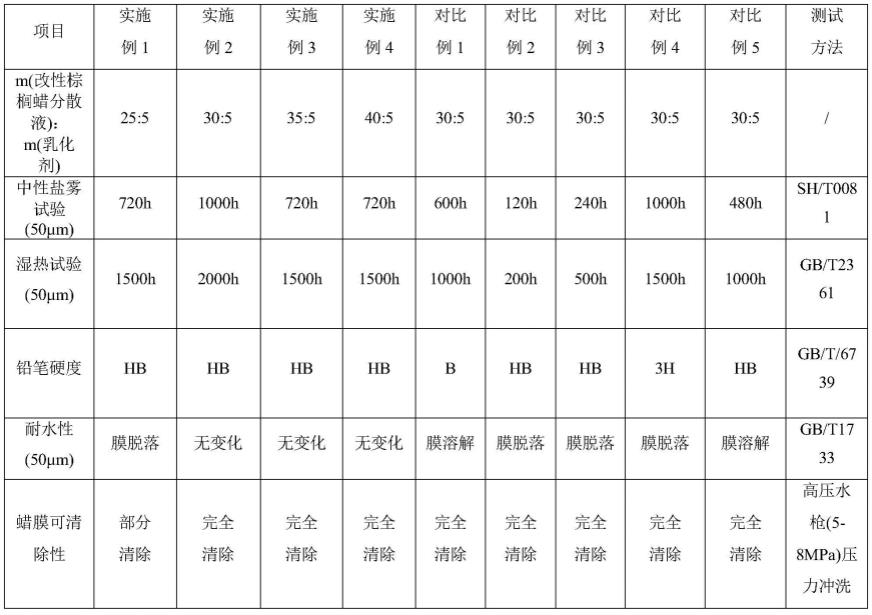

89.性能检测试验检测方法/试验方法1、位移能力检测:按照gb/t 22083-2008《建筑密封胶分集和要求》对实施例1-20和对比例1-12中的硅酮密封胶进行位移能力检测。

90.2、阻燃性能检测:按照gb/t 2408-2008《塑料燃烧性能的测试-水平法和垂直法》对实施例1-20和对比例1-12中的硅酮密封胶进行阻燃性能检测。

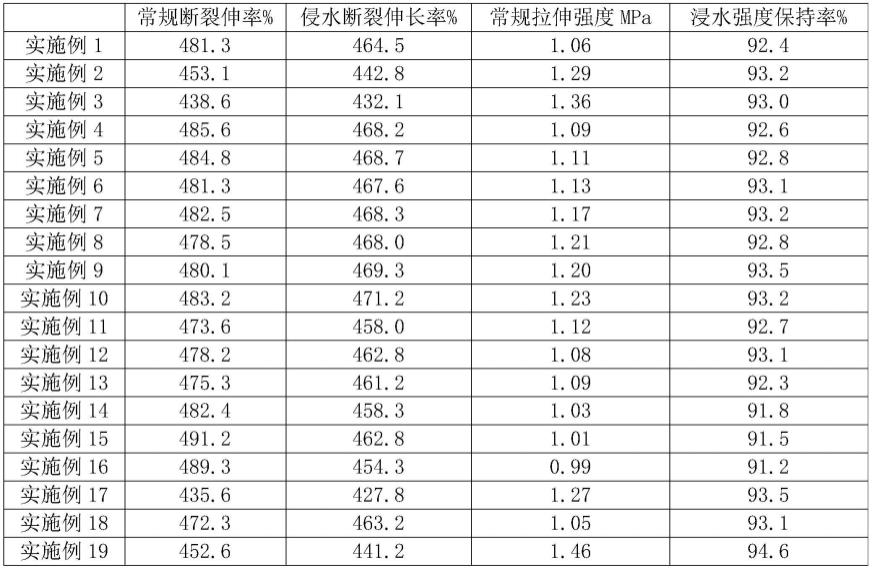

91.3、常规断裂伸长率、侵水断裂伸长率、侵水拉伸强度的检测:按照gb/t13477.8-2003对实施例1-20和对比例1-12中的硅酮密封胶进行检测。

92.浸水强度保持率%=(侵水断裂伸长率/常规断裂伸长率)*1004、阻燃等级测试:按照ul94标准进行测试。

93.5、按照gb/t 22083-2008《建筑用阻燃密封胶》中50hm的标准对本技术中制备的高位移阻燃硅酮密封胶进行测试。

94.数据分析表1是实施例1-20和对比例1-12的力学性能检测参数统计表

表2是实施例1-20和对比例1-12的性能检测参数统计表12的性能检测参数统计表结合实施例1-20和对比例1-12并结合表1-2可以看出,实施例1和对比例7-8相比

可知,硅烷表面处理剂由带有酰氧基团的偶联剂和氨基硅烷制成,采用该硅烷表面处理剂制备的高位移阻燃硅酮密封胶具有较好的力学强度和阻燃性能,符合gb/t22083-2008《建筑密封胶分级和要求》50hm,具有较好的位移能力。

95.结合实施例1-20和对比例1-12并结合表1-2可以看出,实施例1-6与对比例1相比可知,甲基丙烯酰氧基硅烷和带有酰氧基团的钛酸酯偶联剂的质量比控制在(8-10):(0-2)所制备的高位移阻燃硅酮密封胶具有较好的力学强度和阻燃性能。

96.结合实施例1-20和对比例1-12并结合表1-2可以看出,实施例1、实施例7-10与对比例2-3相比可知,甲基丙烯酰氧基硅烷和带有酰氧基团的钛酸酯偶联剂的质量比控制在(84-88):(12-16),甲基丙烯酰氧基硅烷为γ-甲基丙烯酰氧基丙基甲基二甲氧基硅烷、3-乙酰氧丙基三甲氧基硅烷,γ-甲基丙烯酰氧基丙基甲基二甲氧基硅烷、3-乙酰氧丙基三甲氧基硅烷的质量比为(3-4):1,带有酰氧基团的钛酸酯偶联剂为异丙基三(二辛基磷酸酰氧基)钛酸酯hy-102和异丙基三(二辛基焦磷酸酰氧基)钛酸酯hy-201,异丙基三(二辛基磷酸酰氧基)钛酸酯hy-102和异丙基三(二辛基焦磷酸酰氧基)钛酸酯hy-201的质量比为(4-6):(4-6),氨基硅烷为n-β-(氨乙基)-γ-氨丙基甲基二甲氧基硅烷kh-792所制备的高位移阻燃硅酮密封胶具有更好力学强度和阻燃性能。

97.结合实施例1-20和对比例1-12并结合表1-2可以看出,实施例1、实施例11-13、17-18与对比例4-6、对比例9-12相比可知,阻燃填料主要是由10-50份的阻燃填料a和10-50份的阻燃填料b组成,阻燃填料a和阻燃填料b的质量比为(20-25):(30-40),阻燃填料a是由质量比为1:1:1:(0.5-2):(0.4-0.8)的氢氧化铝、氢氧化镁、磷-氮复合型阻燃剂、陶瓷化硅橡胶、液体稀土热稳定剂re120组成,所制备的高位移阻燃硅酮密封胶具有较好的力学强度和阻燃性能,符合gb/t 2408-2008的fv-0(3.0mm)50hm级的要求,具有高阻燃的优良性能。

98.结合实施例1-20和对比例1-12并结合表1-2可以看出,实施例1和实施例19-20相比可知,增效混合物的添加可改善本技术的力学强度且保证本技术符合gb/t22083-2008《建筑密封胶分级和要求》50hm,具有较好的位移能力,且本技术符合gb/t 2408-2008的fv-0(3.0mm)50hm级的要求,具有高阻燃的优良性能。

99.本技术外观细腻,均匀膏状物,无气泡、结块、结皮和凝胶,下垂度测试中垂直0mm,水平不变形,表干时间1.1h,挤出性,240-245ml/min,弹性恢复率在85-94%,定伸粘结性无破坏,浸水后定伸粘结性无破坏,冷拉热压后粘结性无破坏,质量损失≤4%,符合gb/t22083-2008《建筑密封胶分级和要求》50hm,具有较好的位移能力,且本技术符合gb/t2408-2008的fv-0(3.0mm)50hm级的要求,具有高阻燃的优良性能。

100.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。