1.本发明涉及一种防腐涂料,特别是涉及一种碳纳米管高导热防腐涂料。

背景技术:

2.金属材料在潮湿等环境中,极易受到腐蚀,因此需要在金属材料表面涂覆涂料,利用涂料实现对金属材料的隔绝,但涂料本身由于较差的导热性,在金属材料受热时,无法将热量进行有效导出,极易造成涂料本身长期处于高温环境,从而造成涂料的过早老化。碳纳米管虽具有良好的导热性,可改善涂料本身的导热性能,但碳纳米管多以填料加入涂料中,与涂料的高分子材料结合程度弱,易在涂料固化成涂层后,从涂层中散落,降低导热性。

技术实现要素:

3.本发明提供了一种碳纳米管高导热防腐涂料,以提高涂料的导热特性。

4.本发明提供了一种碳纳米管高导热防腐涂料,由下列重量份原料组成:高分子树脂50-65份、表面酸化碳纳米管5-10份、金属导热粉4-8份、溶剂18-24份、多异氰酸酯芳香化物0.5-1份、偶联剂3-5份、固化剂10-15份和消泡剂10-15份,所述高分子树脂至少由环氧树脂、聚酰胺树脂、丙烯酸树脂中的一种组成。

5.进一步地,所述表面酸化碳纳米管为单壁碳纳米管或多壁碳纳米管,所述碳纳米管比表面积为100-200m2/g。

6.更进一步地,所述表面酸化碳纳米管的制备方法如下:

7.s101将碳纳米管与强酸溶液按照1:10-20的重量比混合,并在40-80℃下分散0.5-1.5h;

8.s102过滤,将固体放置于20-40倍重量的水中,室温下分散30-80min;

9.s103过滤并水洗固体,至洗后水的ph为中性,将固体干燥后获得表面酸化碳纳米管。

10.进一步地,所述高分子树脂由环氧树脂、聚酰胺树脂、丙烯酸树脂按照重量比4:1:1混合而成。

11.更进一步地,所述环氧树脂为双酚a环氧树脂、溴化双酚a型、酚醛型环氧树脂中的一种或多种;所述丙烯酸树脂为氟硅改性丙烯酸树脂。

12.进一步地,所述固化剂为氯化铵、乙二胺、三乙基胺、乙烯基三胺中的一种或多种,所述消泡剂为二甲基硅油、有机硅氧烷、聚氧丙烯甘油醚中的一种或多种,所述溶剂为水、乙醇、异丙醇、丁酮、乙酸乙酯中的一种或多种,所述多异氰酸酯芳香化物为二苯基甲烷异氰酸酯、对苯二异氰酸酯、甲苯二异氰酸酯中的一种或多种。

13.进一步地,所述金属导热粉为铜粉、锌粉和铝粉中一种或多种,粒度为5-10μm。

14.进一步地,所述偶联剂为硅烷偶联剂。

15.进一步地,所述碳纳米管高导热防腐涂料的制备方法如下:

16.s201.将表面酸化碳纳米管、多异氰酸酯芳香化物在超声作用下进行混合,加入固

化剂,并40-80℃下反应30-120min;

17.s202.将步骤s201的混合物与高分子树脂、偶联剂、溶剂混合,并搅拌2-4h;

18.s203.向步骤s202得到混合物中加入金属导热粉、消泡剂并搅拌时间为2-3h,混合均匀后即得碳纳米管高导热防腐涂料。

19.所述溶剂包括水10重量份、乙醇20重量份、乙酸乙酯10重量份;所述s202具体为:

20.s202.将步骤s201的混合物与高分子树脂、乙酸乙酯混合,并在40-80℃下反应1-2h;加入偶联剂、水、乙醇,并在室温下搅拌2-4h。

21.本发明相对于现有技术,利用表面酸化碳纳米管,配合多异氰酸酯芳香化物实现对碳纳米管的有效固化,在提高涂料本身的导热性同时,提高碳纳米管与涂料本身的结合程度,使碳纳米管可稳定固定在涂层中。

具体实施方式

22.为了使本技术领域的人员更好地理解本发明方案,下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分的实施例,而不是全部的实施例。

23.本发明实施例中表面酸化碳纳米管的制备方法如下:

24.s101将碳纳米管与强酸溶液按照1:10的重量比混合,并在80℃下分散0.5h;

25.s102过滤,将固体放置于20倍重量的水中,室温下分散30min;

26.s103过滤并水洗固体,至洗后水的ph为中性,将固体干燥后获得表面酸化碳纳米管。

27.本发明实施例及对照例中,溶剂包括水10重量份、乙醇20重量份、乙酸乙酯10重量份;

28.本发明实施例及对照例涂料的制备方法如下:

29.s201.将表面酸化碳纳米管、多异氰酸酯芳香化物在超声作用下进行混合,加入固化剂,并80℃下反应30min;(对照例2中没有碳纳米管、多异氰酸酯芳香化物,则直接将固化剂与s202中成分混合)

30.s202.将步骤s201的混合物与高分子树脂、乙酸乙酯混合,并在40℃下反应2h;加入偶联剂、水、乙醇,并在室温下搅拌2h;

31.s203.向步骤s202得到混合物中加入金属导热粉、消泡剂并搅拌时间为2h,混合均匀后即得涂料。

32.实施例1

33.高分子树脂65份、表面酸化碳纳米管10份、金属导热粉5份、溶剂20份、多异氰酸酯芳香化物1份、偶联剂3份、固化剂10份和消泡剂15份。

34.其中,表面酸化碳纳米管为单壁碳纳米管,所述碳纳米管比表面积为100-200m2/g。所述高分子树脂由环氧树脂、丙烯酸树脂按照重量比4:1混合而成。所述固化剂为三乙基胺,所述消泡剂为有机硅氧烷,所述溶剂为乙酸乙酯,所述多异氰酸酯芳香化物为二苯基甲烷异氰酸酯。所述偶联剂为硅烷偶联剂。所述金属导热粉为锌粉和铝粉按照重量比1:3混合而成,粒度为5-10μm。所述环氧树脂为溴化双酚a型;所述丙烯酸树脂为氟硅改性丙烯酸树脂。

35.实施例2

36.高分子树脂65份、表面酸化碳纳米管10份、金属导热粉5份、溶剂20份、多异氰酸酯芳香化物1份、偶联剂3份、固化剂10份和消泡剂15份。

37.其中,表面酸化碳纳米管为单壁碳纳米管,所述碳纳米管比表面积为100-200m2/g。所述高分子树脂由环氧树脂、聚酰胺树脂按照重量比4:1混合而成。所述固化剂为三乙基胺,所述消泡剂为有机硅氧烷,所述溶剂为乙酸乙酯,所述多异氰酸酯芳香化物为二苯基甲烷异氰酸酯。所述偶联剂为硅烷偶联剂。所述金属导热粉为锌粉和铝粉按照重量比1:3混合而成,粒度为5-10μm。所述环氧树脂为溴化双酚a型。

38.实施例3

39.高分子树脂65份、表面酸化碳纳米管10份、金属导热粉5份、溶剂20份、多异氰酸酯芳香化物1份、偶联剂3份、固化剂10份和消泡剂15份。

40.其中,表面酸化碳纳米管为单壁碳纳米管,所述碳纳米管比表面积为100-200m2/g。所述高分子树脂由环氧树脂、聚酰胺树脂、丙烯酸树脂按照重量比4:1:1混合而成。所述固化剂为三乙基胺,所述消泡剂为有机硅氧烷,所述溶剂为乙酸乙酯,所述多异氰酸酯芳香化物为二苯基甲烷异氰酸酯。所述偶联剂为硅烷偶联剂。所述金属导热粉为锌粉和铝粉按照重量比1:3混合而成,粒度为5-10μm。所述环氧树脂为溴化双酚a型;所述丙烯酸树脂为氟硅改性丙烯酸树脂。

41.对照例1

42.高分子树脂65份、碳纳米管10份、金属导热粉5份、溶剂20份、多异氰酸酯芳香化物1份、偶联剂3份、固化剂10份和消泡剂15份。

43.其中,碳纳米管为未酸化的单壁碳纳米管,所述碳纳米管比表面积为100-200m2/g。所述高分子树脂由环氧树脂、聚酰胺树脂、丙烯酸树脂按照重量比4:1:1混合而成。所述固化剂为三乙基胺,所述消泡剂为有机硅氧烷,所述溶剂为乙酸乙酯,所述多异氰酸酯芳香化物为二苯基甲烷异氰酸酯。所述偶联剂为硅烷偶联剂。所述金属导热粉为锌粉和铝粉按照重量比1:3混合而成,粒度为5-10μm。所述环氧树脂为溴化双酚a型;所述丙烯酸树脂为氟硅改性丙烯酸树脂

44.对照例2

45.高分子树脂65份、金属导热粉5份、溶剂20份、偶联剂3份、固化剂10份和消泡剂15份。

46.其中,所述高分子树脂由环氧树脂、聚酰胺树脂、丙烯酸树脂按照重量比4:1:1混合而成。所述固化剂为三乙基胺,所述消泡剂为有机硅氧烷,所述溶剂为乙酸乙酯。所述偶联剂为硅烷偶联剂。所述金属导热粉为锌粉和铝粉按照重量比1:3混合而成,粒度为5-10μm。所述环氧树脂为溴化双酚a型;所述丙烯酸树脂为氟硅改性丙烯酸树脂

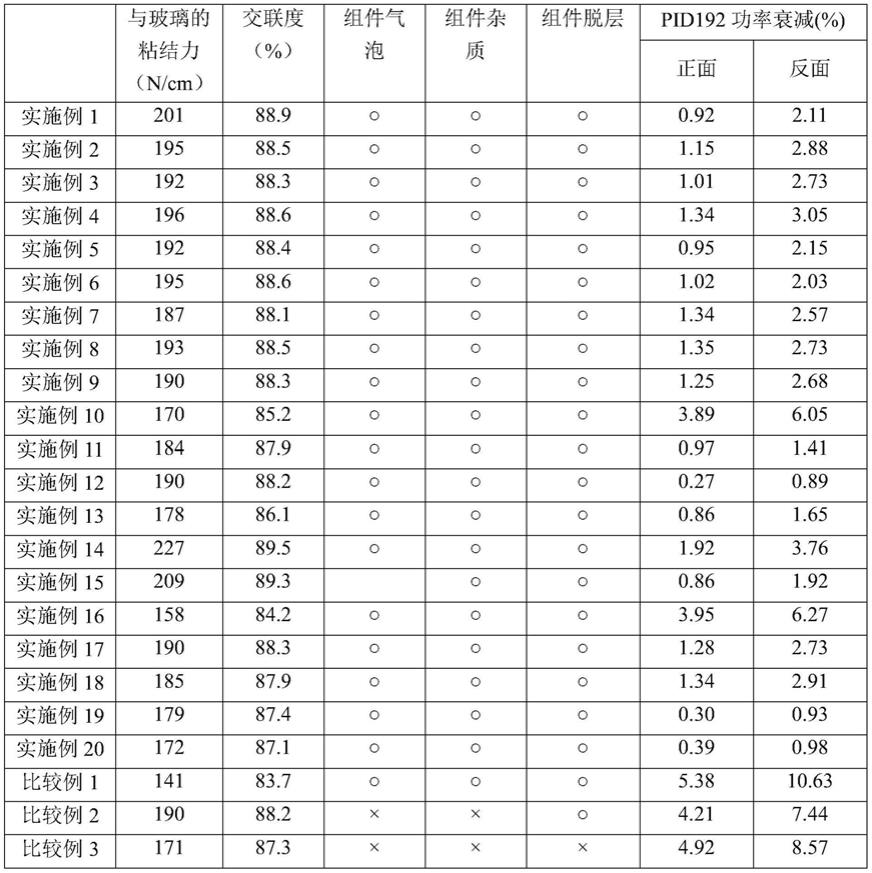

47.取实施例1-3及对照例1-2的涂料涂覆于金属表面,并固化,进行性能测试,结果如下表所示。

[0048][0049]

本发明实施例1-3利用表面酸化碳纳米管,有效提高涂料本身的导热性能。同时,本发明实施例1-3配合多异氰酸酯芳香化物实现对碳纳米管的有效固化,在提高涂料本身的导热性同时,提高碳纳米管与涂料本身的结合程度,使碳纳米管可稳定固定在涂层中,提高碳纳米管的稳定性。此外,本发明实施例3相比实施例1、2,利用环氧树脂、聚酰胺树脂、丙烯酸树脂,有效提高涂料本身的性能。

[0050]

最后应当说明的是,以上实施例仅用以说明本发明的技术方案而非对其限制,尽管参照上述实施例对本发明进行了详细的说明,所属领域的普通技术人员应当理解,技术人员阅读本技术说明书后依然可以对本发明的具体实施方式进行修改或者等同替换,但这些修改或变更均未脱离本发明申请待批权利要求保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。