1.本技术涉及布匹生产输送技术领域,尤其涉及一种布匹输送收卷设备。

背景技术:

2.毛绒布是采用聚酯纤维制作,经过针刺工艺制作而成,生产出来的布料柔软亲肤,适合玩具填充材料,而毛绒布分单面绒和双面绒两种,一般生产出来的毛绒布的毛绒面容易粘连杂质,在对毛绒布高效收卷的过程中,需要对毛绒布上的杂质进行清理。

3.相关技术中的输送收卷设备,无法有效地对毛绒布上的杂质进行清理,从而影响毛绒布匹的生产品质,而在毛绒布收卷完成后,需要人工对毛绒布卷进行落布后,再在收卷设备安装上新的缠绕辊,这种方式工作效率低,工人的劳动强度大。

技术实现要素:

4.本技术旨在至少在一定程度上解决上述技术中的技术问题之一。

5.为此,本技术的第一个目的在于提出一种布匹输送收卷设备,能够对毛绒面有效清理,同时在收卷完成后,快速对毛绒布卷落布和安装新的缠绕辊,以提高工作效率,降低工人劳动强度。

6.为达到上述目的,本技术第一方面实施例提出了一种布匹输送收卷设备,包括:底座、箱体、毛绒布清理组件、辊体存放组件、两个辊体控制组件和辊体转动组件,其中,所述箱体设置在所述底座上,所述毛绒布清理组件设置在所述箱体内,所述辊体存放组件设置在所述箱体上,两个所述辊体控制组件分别设置在所述底座上,所述辊体转动组件设置在所述辊体控制组件上,其中,所述毛绒布清理组件,用于对毛绒布的两面进行清理;所述辊体控制组件包括:立板、辊体安装组件、驱动组件和辊体支撑组件,其中,所述立板设置在所述底座上,所述辊体安装组件和所述驱动组件分别设置在所述立板上,所述辊体支撑组件设置在所述驱动组件上,所述辊体支撑组件包括:支撑架、电动推杆、支撑板和方形槽,其中,所述支撑架设置在所述驱动组件上,所述支撑板通过所述电动推杆与所述支撑架相连,所述支撑架上开设有方形槽,且所述支撑板与所述方形槽可拆卸连接;所述辊体存放组件,用于存放多个待安装缠绕辊;两个所述辊体安装组件,用于安装固定所述缠绕辊;两个所述支撑架,用于通过电动推杆控制所述支撑板的移动,以对所述缠绕辊支撑或分离;所述辊体转动组件,用于控制所述缠绕辊转动,以收卷所述毛绒布。

7.本技术实施例的布匹输送收卷设备,能够对毛绒面有效清理,同时在收卷完成后,快速对毛绒布卷落布和安装新的缠绕辊,以提高工作效率,降低工人劳动强度。

8.另外,根据本技术上述实施例提出的布匹输送收卷设备还可以具有如下附加的技术特征:

9.在本技术的一个实施例中,所述毛绒布清理组件包括:多个托布辊、第一梳理清理组件、第二梳理清理组件、和抖动清理组件,其中,多个所述托布辊、所述第一梳理清理组件、第二梳理清理组件和抖动清理组件分别设置在所述箱体内壁,其中,所述第二梳理清理

组件设置在所述第一梳理清理组件和抖动清理组件之间;多个所述托布辊,用于调节所述毛绒布的张力;所述第一梳理清理组件,用于梳理清除所述毛绒布的第一面;所述第二梳理清理组件,用于梳理清除所述毛绒布的第二面;所述抖动清理组件,用于使梳理后的所述毛绒布抖动,并对抖动抖落下的所述毛绒布上残留的杂质进行收集。

10.在本技术的一个实施例中,所述第一梳理清理组件包括:传送带、多个清理齿和第一吸尘装置,其中,

11.所述传送带和第一吸尘装置分别设置在所述箱体内壁,且多个所述清理齿等间距设置在所述传送带上,所述第一吸尘装置设置在多个所述清理齿的正下方,其中,所述第一吸尘装置,用于对清理齿梳理下的杂质进行回收;所述第一梳理清理组件和所述第二梳理清理组件的结构相同。

12.在本技术的一个实施例中,所述抖动清理组件包括:抖动装置、第二吸尘装置和静电吸尘装置,其中,所述抖动装置、所述第二吸尘装置和所述静电吸尘装置分别设置在所述箱体内壁,所述抖动装置设置在所述第二吸尘装置和静电吸尘装置正上方。

13.在本技术的一个实施例中,所述辊体存放组件通过安装板与所述箱体的上表面相连,所述辊体存放组件包括:两个方板、两个限位槽、多个连接板、两个第二液压装置和两个限位板,两个所述方板、两个所述限位槽、两个所述第二液压装置和两个所述限位板一一对应,其中,所述方板上开设有所述限位槽,两个所述方板通过多个所述连接板相连,且两个所述方板之间存在间隙,所述第二液压装置设置在所述方板上,所述限位板设置在所述第二液压装置的输出端。

14.在本技术的一个实施例中,所述辊体安装组件包括:第一液压装置和转轴,其中,所述第一液压装置设置在所述立板上,且所述转轴与所述第一液压装置的输出端相连;一个所述转轴与相应的所述第一液压装置的输出端活动连接,另一个所述转轴与相应的所述第一液压装置的输出端固定连接,一个所述转轴的端部设置有卡块,另一所述转轴的端部开设有圆槽,所述缠绕辊的一端开设有卡槽,所述缠绕辊的一端与一个所述转轴相连,所述缠绕辊的另一端与另一个所述转轴相连,其中,所述卡块为方形块,所述卡槽为方形槽,且所述卡块与所述卡槽可拆卸连接,所述所述缠绕辊的另一端与所述圆槽转动连接。

15.在本技术的一个实施例中,所述辊体转动组件包括:第一驱动装置、主动轮和从动轮,其中,所述第一驱动装置设置在所述立板上,所述主动轮设置在所述第一驱动装置的驱动端,所述从动轮设置在一个所述转轴上,所述从动轮与所述主动轮通过轮齿相互啮合。

16.在本技术的一个实施例中,所述驱动组件包括:驱动仓、第二驱动装置、滚珠丝杠和滚珠滑块,其中,所述驱动仓设置在所述立板上,所述第二驱动装置设置在所述驱动仓内,所述滚珠丝杠的端部设置在所述第二驱动装置的驱动端,所述滚珠滑块设置在所述滚珠丝杠上;所述驱动仓上开设有滑槽,所述支撑架为l型架,所述支撑架上开设有限位通槽,所述支撑架的水平部位与所述滑槽滑动连接。

17.在本技术的一个实施例中,上述的布匹输送收卷设备还包括:凹槽、多个弹簧和夹块,其中,所述缠绕辊上开设有凹槽,所述夹块与所述凹槽滑动连接,且所述夹块通过多个所述弹簧与所述凹槽相连。

18.在本技术的一个实施例中,上述的布匹输送收卷设备还包括:入布口、出布口、门板和传送装置,其中,所述箱体的两侧分别开设有所述入布口和所述出布口,所述门板通过

钢制合页与所述箱体相连,所述传送装置设置在所述底座上,所述传送装置靠近所述出布口设置,且所述传送装置设置在所述辊体支撑组件的下方。

19.本技术附加的方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本技术的实践了解到。

附图说明

20.本技术上述的和/或附加的方面和优点从下面结合附图对实施例的描述中将变得明显和容易理解,其中:

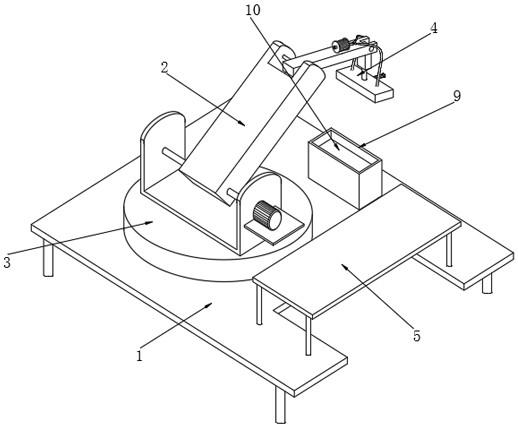

21.图1为根据本技术一个实施例的布匹输送收卷设备的结构示意图;

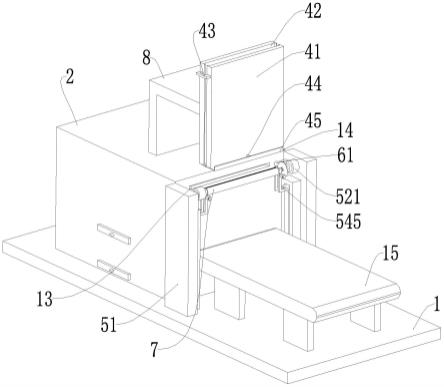

22.图2为根据本技术一个实施例的布匹输送收卷设备的剖视结构示意图;

23.图3为根据本技术另一个实施例的布匹输送收卷设备的剖视结构示意图;

24.图4为根据本技术一个实施例的辊体存放组件的结构示意图;

25.图5为根据本技术一个实施例的驱动组件的结构示意图;

26.图6为根据本技术一个实施例的缠绕辊的剖视结构示意图;

27.图7为根据本技术一个实施例的a部位的局部放大图;

28.图8为根据本技术一个实施例的b部位的局部放大图。

29.如图所示:如图所示:1、底座,2、箱体,3、毛绒布清理组件,31、托布辊,32、第一梳理清理组件,321、传送带,322、清理齿,323、第一吸尘装置,33、第二梳理清理组件,34、抖动清理组件,341、抖动装置,342、第二吸尘装置,343、静电吸尘装置,4、辊体存放组件,41、方板,42、限位槽,43、连接板,44、第二液压装置,45、限位板,5、辊体控制组件,51、立板,52、辊体安装组件,521、第一液压装置,522、转轴,523、卡块,524、圆槽,53、驱动组件,531、驱动仓,532、第二驱动装置,533、滚珠丝杠,534、滚珠滑块,535、滑槽,54、辊体支撑组件,541、支撑架,542、电动推杆,543、支撑板,544、方形槽,545、限位通槽,6、辊体转动组件,61、第一驱动装置,62、主动轮,63、从动轮,7、缠绕辊,71、卡槽,8、安装板,9、凹槽,10、弹簧,11、夹块,12、入布口,13、出布口,14、门板,15、传送装置。

具体实施方式

30.下面详细描述本技术的实施例,实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本技术,而不能理解为对本技术的限制。

31.下面参照附图描述本技术实施例的布匹输送收卷设备。

32.本技术实施例提供的布匹输送收卷设备,可应用在毛绒布生产车间,在毛绒布生产出来后,对毛绒布上的杂质进行有效清理的同时,可在对毛绒布进行自动收卷并落布,提高毛绒布生产车间的自动化程度,以提高生产效率,降低相关人员(工人)的劳动强度。

33.如图1-图3所示,本技术实施例的布匹输送收卷设备,可包括底座1、箱体2、毛绒布清理组件3、辊体存放组件4、两个辊体控制组件5和辊体转动组件6。

34.其中,箱体2设置在底座1上,毛绒布清理组件3设置在箱体2内,辊体存放组件4设置在箱体2上,两个辊体控制组件5分别设置在底座1上,辊体转动组件6设置在辊体控制组件5上,其中,毛绒布清理组件3,用于对毛绒布的两面进行清理,应说明的是,转动的缠绕辊

7可缠绕经过毛绒布清理组件3清理后的毛绒布。

35.辊体存放组件4通过安装板8与箱体2的上表面相连,辊体存放组件4可包括两个方板41、两个限位槽42、多个连接板43、两个第二液压装置44和两个限位板45,两个方板41、两个限位槽42、两个第二液压装置44和两个限位板45一一对应。

36.其中,方板41上开设有限位槽42,两个方板41通过多个连接板43相连,且两个方板41之间存在间隙,第二液压装置44设置在方板41上,限位板45设置在第二液压装置44的输出端,辊体存放组件4,用于存放多个待安装缠绕辊7。

37.当相关人员需要安装新的缠绕辊7时,具体而言,相关人员可启动两个第二液压装置44,第二液压装置44的输出端回退,带动两个限位板45背向运动,使两个限位板45不再遮挡两个方板41之间的间隙,两个方板41的间隙中存放缠绕辊7会在重力作用下,落在辊体控制组件5上,在一个缠绕辊7与辊体存放组件4分离时,两个第二液压装置44同时复位,使两个限位板45同时遮挡两个方板41之间的间隙,使缠绕辊7不再落出。

38.进一步地,方板41为凹字形板,这样方板41两侧之间的间隙可对缠绕辊7两端的轴体进行限位。

39.辊体控制组件5可包括立板51、辊体安装组件52、驱动组件53和辊体支撑组件54。

40.其中,立板51设置在底座1上,辊体安装组件52和驱动组件53分别设置在立板51上,辊体支撑组件54设置在驱动组件53上,其中,两个辊体安装组件52,用于安装固定缠绕辊7。

41.需要说明的是,上述实施例中所描述的驱动组件53带动辊体支撑组件54竖直运动,控制辊体支撑组件54移动至合适的工作位置(例如,靠近辊体存放组件4,对辊体存放组件4内的缠绕辊7支撑,方便稳定的从辊体存放组件4内取出缠绕辊)。

42.具体而言,相关人员通过驱动组件53控制辊体支撑组件54靠近辊体存放组件4,在辊体支撑组件54支撑住缠绕辊7的两端后,辊体存放组件4上的第二液压装置44才会运行,这样可以稳定的从辊体存放组件4内取出缠绕辊。

43.在本技术的一个实施例中,如图2和图4所示,辊体支撑组件54可包括支撑架541、电动推杆542、支撑板543和方形槽544。

44.其中,支撑架541设置在驱动组件53上,支撑板543通过电动推杆542与支撑架541相连,支撑架541上开设有方形槽544,且支撑板543与方形槽544可拆卸连接。

45.两个支撑架541,用于通过电动推杆542控制支撑板543的移动,以对缠绕辊7支撑或分离,辊体转动组件6,控制缠绕辊7转动,以收卷毛绒布。

46.具体而言,当支撑架541需要对缠绕辊7支撑时,电动推杆542的输出端会控制支撑板543与方形槽544卡接,此时,支撑板543可支撑缠绕辊7,当需要使缠绕辊7与辊体支撑组件54分离时,电动推杆542的输出端会控制支撑板543与方形槽544分离,此时支撑板543不再支撑缠绕辊7,以实现缠绕辊7与辊体支撑组件54的分离。

47.应说明的是,第二液压装置44的运行可根据支撑架541的位置自动启动。

48.在本技术的一个实施例中,如图2所示,毛绒布清理组件3可包括多个托布辊31、第一梳理清理组件32、第二梳理清理组件33、和抖动清理组件34。

49.其中,多个托布辊31、第一梳理清理组件32、第二梳理清理组件33和抖动清理组件34分别设置在箱体2内壁,其中,第二梳理清理组件33设置在第一梳理清理组件32和抖动清

理组件34之间,多个托布辊31,用于调节毛绒布的张力,第一梳理清理组件32,用于梳理清除毛绒布的第一面,第二梳理清理组件33,用于梳理清除毛绒布的第二面,抖动清理组件34,用于使梳理后的毛绒布抖动,并对抖动抖落下的毛绒布上残留的杂质进行收集。

50.在本技术实施例中,多个托布辊31对毛绒布起导向作用,并在缠绕辊7对毛绒布进行缠绕时,将毛绒布张紧,在托布辊31在对毛绒布导向过程中,通过第一梳理清理组件32、第二梳理清理组件33和抖动清理组件34对毛绒布的第一面和第二面进行清理。

51.为了清楚的说明上一实施例,在本技术的一个实施例中,第一梳理清理组件32可包括传送带321、多个清理齿322和第一吸尘装置323。

52.其中,传送带321和第一吸尘装置323分别设置在箱体2内壁,且多个清理齿322等间距设置在传送带321上,第一吸尘装置323设置在多个清理齿322的正下方,其中,第一吸尘装置323,用于对清理齿322梳理下的杂质进行回收,第一梳理清理组件32和第二梳理清理组件33的结构相同,应说明的是,传送带321为环形(例如,长圆形)传送带,并且传送带321内置有驱动件,以驱动传送带321转动。

53.抖动清理组件34可包括抖动装置341、第二吸尘装置342和静电吸尘装置343,其中,抖动装置341、第二吸尘装置342和静电吸尘装置343分别设置在箱体2内壁,抖动装置341设置在第二吸尘装置342和静电吸尘装置343正上方,应说明的是,抖动装置341(例如,筋膜枪结构)可抖动毛绒布。

54.需要说明的是,第一梳理清理组件32和第二梳理清理组件33的结构相同,但安装的位置不相同,使第一梳理清理组件32可对毛绒布的第一面进行清理,而第二梳理清理组件33可对毛绒布的第二面进行清理。

55.具体而言,当传送带321运行时,可带动传送带321上多个清理齿322移动,清理齿322可与毛绒布表面接触,通过清理齿322可将毛绒布表面粉尘和杂质刮除,其中,被清理齿322刮除的粉尘和杂质可落向第一吸尘装置323,并被吸入第一吸尘装置323内,同时,第一吸尘装置323还可清理清理齿322上残余的粉尘和杂质,使清理齿322更加高效的工作。

56.当毛绒布经过抖动清理组件34时,先经过静电吸尘装置343对毛绒布进行静电除尘,之后抖动装置341对毛绒布进行抖动,将经过静电除尘后的毛绒布上残余的粉尘和杂质抖下,并使用第二吸尘装置342将落下的粉尘和杂质清理。

57.在本技术的一个实施例中,如图3、图7和图8所示,辊体安装组件52可包括第一液压装置521和转轴522,其中,第一液压装置521设置在立板51上,且转轴522与第一液压装置521的输出端相连。

58.一个转轴522与相应的第一液压装置521的输出端活动连接,另一个转轴522与相应的第一液压装置521的输出端固定连接,一个转轴522的端部设置有卡块523,另一转轴522的端部开设有圆槽524,缠绕辊7的一端开设有卡槽71,缠绕辊7的一端与一个转轴522相连,缠绕辊7的另一端与另一个转轴522相连,其中,卡块523为方形块,卡槽71为方形槽544,且卡块523与卡槽71可拆卸连接,缠绕辊7的另一端与圆槽524转动连接。

59.可以理解的是,上述实施例中所描述的方形卡块523与方形槽544相互卡接后,使得一个转轴522可带动缠绕辊7转动。

60.具体而言,当需要对缠绕辊7进行安装时,驱动组件53控制支撑架541移动到合适的工作位置(方便辊体安装组件52对缠绕辊7安装的位置),此时,一个第一液压装置521控

制卡块523向卡槽71方向移动,另一个第一液压装置521控制圆槽524向另一个转轴522方向移动,直到卡块523与一个转轴522上的卡槽71相卡接,另一个转轴522与圆槽524相卡接后,完成了对缠绕辊7安装。

61.在本技术的一个实施例中,如图3所示,辊体转动组件6可包括第一驱动装置61、主动轮62和从动轮63,其中,

62.第一驱动装置61设置在立板51上,主动轮62设置在第一驱动装置61的驱动端,从动轮63设置在一个转轴522上,从动轮63与主动轮62通过轮齿相互啮合。

63.在本技术实施例中,第一驱动装置61(例如,驱动电机)可带动主动轮62转动,转动的主动轮62可带动从动轮63转动,使得从动轮63带动一个转轴522在第一液压装置521上转动,一个转轴522通过卡块523带动缠绕辊7转动,缠绕辊7的端部可在另一个转轴522上的圆槽524上转动,达到驱动缠绕辊7转动的目的,使缠绕辊7对毛绒布进行收卷。

64.在本技术的一个实施例中,如图5所示,驱动组件53包括:驱动仓531、第二驱动装置532、滚珠丝杠533和滚珠滑块534,其中,

65.驱动仓531设置在立板51上,第二驱动装置532设置在驱动仓531内,滚珠丝杠533的端部设置在第二驱动装置532的驱动端,滚珠滑块534设置在滚珠丝杠533上,驱动仓531上开设有滑槽535,支撑架541为l型架,支撑架541上开设有限位通槽545,支撑架541的水平部位与滑槽535滑动连接。

66.具体而言,在相关人员在启动第二驱动装置532(例如,驱动电机)后,第二驱动装置532带动滚珠丝杠533转动,滚珠滑块534可在转动的滚珠丝杠533移动,使得移动的滚珠滑块534带动支撑架541竖直运动。

67.在本技术的一个实施例中,如图2和图6所示,还包括:凹槽9、多个弹簧10、夹块11、入布口12、出布口13、门板14和传送装置15。

68.其中,缠绕辊7上开设有凹槽9,夹块11与凹槽9滑动连接,且夹块11通过多个弹簧10与凹槽9相连。

69.箱体2的两侧分别开设有入布口12和出布口13,门板14通过钢制合页与箱体2相连,传送装置15设置在底座1上,传送装置15靠近出布口13设置,且传送装置15设置在辊体支撑组件54的下方。

70.具体而言,当相关人员需要将毛绒布与缠绕辊7相连时,相关人员先打开门板,并将毛绒布从入布口12进入箱体2内,在将毛绒布经过多个托布辊31后,在将毛绒布从出布口13从箱体2穿出,相关人员通过夹块11按压弹簧10,并在将毛绒布放入凹槽9内后,相关人员可松开夹块11,弹簧10回弹,夹块11将毛绒布夹持在凹槽9内,此时,在缠绕辊7转动时,缠绕辊7可收卷毛绒布。

71.在缠绕辊7对毛绒布收卷完毕时,相关人员将毛绒布切割后,通过两个第一液压装置521分别带动两个转轴522远离缠绕辊7,使卡块523与卡槽71分离,另一个转轴522与圆槽524分离后,驱动组件53带动支撑架541向传送装置15(例如,传送带输送装置)方向移动。

72.在使缠绕辊7靠近传送装置15后,电动推杆542带动支撑板543在方形槽544内滑动,并使支撑板543与方形槽544分离,此时,缠绕辊7会落在传送装置15上,被传送装置15传送到下一工位(例如,打包工位),之后重复上述实施例中所描述的对缠绕辊7进行安装,这样可快速对毛绒布卷落布和安装新的缠绕辊,更换的效率快,工人劳动强度,人工成本低。

73.应说明的是,相关人员可通过控制器(例如,台式控制器、手持式控制器等)对毛绒布的收卷过程的各个阶段进行控制,也可在将毛绒布固定在缠绕辊7后,通过编撰的程序自动控制,相关人员仅需在要落布时,对毛绒布做一个简单的裁切步骤,并重新将毛绒布固定在新的缠绕辊7上,工作效率高,人工成本低,工人劳动强度低。

74.综上,本技术实施例的布匹输送收卷设备,能够对毛绒面有效清理,同时在收卷完成后,快速对毛绒布卷落布和安装新的缠绕辊,以提高工作效率,降低工人劳动强度。

75.在本说明书的描述中,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。在本技术的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。

76.在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本技术的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

77.尽管上面已经示出和描述了本技术的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本技术的限制,本领域的普通技术人员在本技术的范围内可以对上述实施例进行变化、修改、替换和变型。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。