1.本发明涉及一种玻璃钢管船上浇筑型穿舱件。

背景技术:

2.随着科技及材料的进步发展,人们越来越了解玻璃钢材质防腐蚀,重量轻和使用寿命长等优点,玻璃钢材质利用的越来越广泛,而目前的主流船舶上腐蚀较高的海水管路如压载水等大口径管路大量采用玻璃钢材质,但玻璃钢材质是不能进行过火处理的,只能使用特殊粘合剂粘接连接,导致玻璃钢管在船舶上的使用产生了局限性,尤其当遇到需要穿过一些水密舱壁时只有两种方案解决,方案一是在厂房做好成品腹板式玻璃钢穿舱件,此方案成本极高,成品件体形较大,且到船上后无法修理更改,安装困难,方案二是在穿舱时放弃玻璃钢管的优越性采用钢管替代,而此方案导致整个系统防腐蚀不完整,整趟管路腐蚀不一,穿舱件处最先腐蚀,故急需一种可以直接在船上解决玻璃钢管穿舱且得到船东船检认可的完美方案,以保证即可以在船上修改组装还能保证整个系统的防腐蚀完整性,使易腐蚀管路的介质全程无法腐蚀除玻璃钢以外的材质。

技术实现要素:

3.本发明的目的是提供一种可以在船上制作安装主体为玻璃钢管且可以与船体结构焊接的玻璃钢管船上浇筑型穿舱件。

4.本发明为实现上述目的所采用的技术方案是:一种玻璃钢管船上浇筑型穿舱件,包括钢制套管和玻璃钢管,所述钢制套管套装在玻璃钢管上,所述钢制套管上方开有两个透气孔,下方开有一个浇筑孔,所述钢制套管和玻璃钢管之间两端设有o型圈,所述钢制套管和玻璃钢管之间灌注有环氧树脂。

5.所述钢制套管的外径比玻璃钢管大50mm。

6.本发明为实现上述目的所采用的另一技术方案是:一种玻璃钢管船上浇筑型穿舱件制作方法,包括以下步骤:a、制作一个比玻璃钢管外径大50mm的钢制套管,根据管路口径及穿舱位置不同分别在钢制套管的上方开两个透气孔,下方一个浇筑孔;b、将钢制套管焊接到船体结构上,焊接后钢制套管内表面打磨光滑,清洁干净,不能存在杂质;c、在玻璃钢管上量好钢制套管套在玻璃钢管上的位置,做好标记,将玻璃钢管表面标记处进行拉毛处理,去掉玻璃钢管外层表皮纤维,将玻璃钢管穿入钢制套管内,并在钢制套管与玻璃钢管之间放入3-4个同尺寸木质楔子,以保证玻璃钢管与钢制套管同心度;d、在保证钢制套管与玻璃钢管同心度的情况下,在玻璃钢管与钢制套管之间两端塞入o型圈,o型圈距钢制套管边缘30mm,且不能超过钢制套管上的透气孔和浇筑孔;e、将浇筑材料环氧树脂搅拌均匀,用压力泵使用软管连接到钢制套管下端的浇筑孔上,将搅拌均匀后的环氧树脂灌到钢制套管与玻璃钢管之间,一直达到浇筑材料从透气

口冒出为止,撤走相关泵和软管,在钢制套管和玻璃钢管外缠上电热丝加热,待浇筑材料凝固后拆除电热丝;f、浇筑材料凝固后拆除楔子,且在o型圈外涂抹密封剂以封堵o型圈外缘,在钢制套管的透气孔和浇筑孔处拧上丝堵,玻璃钢管船上浇筑型穿舱件完成。

7.所述步骤a中,钢制套管内表面打磨光滑粗糙度为sa 2.5。

8.所述步骤e中,电热丝加热6小时。

9.本发明一种玻璃钢管船上浇筑型穿舱件及其制作方法,解决了系统的材质完整性,整个系统全部采用了玻璃钢管材质;达到了现场制作安装玻璃钢管穿舱件的需求,散装材料安装时所需空间较小,便于安装;使钢制材料与玻璃钢材料完美结合成一个整体,同时解决了钢制焊接水密需求和腐蚀介质仅接触玻璃钢材质。

附图说明

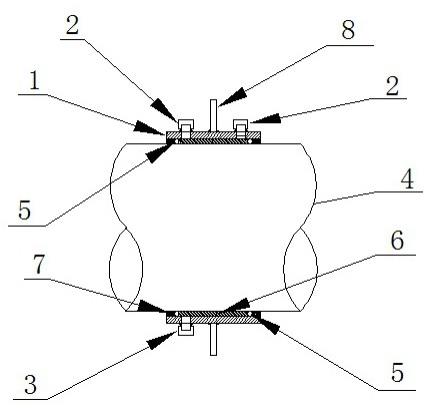

10.图1是本发明一种玻璃钢管船上浇筑型穿舱件的结构示意图。

11.图中:1、钢制套管;2、透气孔;3、浇筑孔;4、玻璃钢管;5、o型圈;6、环氧树脂;7、密封剂;8、船体结构。

具体实施方式

12.如图1所示,玻璃钢管船上浇筑型穿舱件,包括钢制套管1和玻璃钢管4,钢制套管1套装在玻璃钢管4上,钢制套管1上方开有两个透气孔2,下方开有一个浇筑孔3,钢制套管1和玻璃钢管4之间两端设有o型圈5,钢制套管1和玻璃钢管4之间灌注有环氧树脂6;玻璃钢管船上浇筑型穿舱件制作方法,包括以下步骤:a、根据多次浇筑试验,充分考虑玻璃钢管口径与重量,先制作一个比玻璃钢管4外径大50mm的钢制套管1,根据管路口径及穿舱位置不同分别在钢制套管的上方开两个透气孔2,下方一个浇筑孔3,套管内表面打磨光滑粗糙度sa 2.5,且套管运输时必须立放,不能水平放置防止钢制套管自身重量导致圆度变形;b、将钢制套管1焊接到船体结构8上,焊接后钢制套管1内表面打磨光滑,清洁干净,不能存在杂质;c、在玻璃钢管4上量好钢制套管套在玻璃钢管上的位置,做好标记,将玻璃钢管表面标记处进行拉毛处理,去掉玻璃钢管外层表皮纤维,将玻璃钢管穿入钢制套管内,并在钢制套管与玻璃钢管之间放入3-4个同尺寸木质楔子,以保证玻璃钢管与钢制套管同心度;d、在保证钢制套管1与玻璃钢管4同心度的情况下,在玻璃钢管4与钢制套管1之间两端塞入o型圈5,o型圈距钢制套管边缘30mm左右,且不能超过钢制套管上的透气孔和浇筑孔;e、将浇筑材料环氧树脂6搅拌均匀,用压力泵使用软管连接到钢制套管下端的浇筑孔上,将搅拌均匀后的环氧树脂6灌到钢制套管1与玻璃钢管4之间,一直达到浇筑材料从透气口冒出为止,撤走相关泵和软管,在钢制套管和玻璃钢管外缠上电热丝加热6小时,待浇筑材料凝固后拆除电热丝;f、浇筑材料凝固后拆除楔子,且在o型圈外涂抹密封剂7(phillibond)以封堵o型圈外缘,在钢制套管的透气孔和浇筑孔处拧上丝堵,玻璃钢管船上浇筑型穿舱件完成,玻璃钢管浇筑型穿舱件完成品进行检验,本发明的玻璃钢管船上浇筑型穿舱件,解决了系统的材质完整性,整个系统全部采用了玻璃钢管材质;达到了现场制作安装玻璃钢管穿舱件的需求,散装材料安装时所需空间较小,便于安装;使钢制材料与玻璃钢材料完美结合成一个整体,同时解决了钢制焊接水密需求和腐蚀介质仅接触玻璃钢材质。

技术特征:

1.一种玻璃钢管船上浇筑型穿舱件,其特征在于:包括钢制套管和玻璃钢管,所述钢制套管套装在玻璃钢管上,所述钢制套管上方开有两个透气孔,下方开有一个浇筑孔,所述钢制套管和玻璃钢管之间两端设有o型圈,所述钢制套管和玻璃钢管之间灌注有环氧树脂。2.根据权利要求1所述的一种玻璃钢管船上浇筑型穿舱件,其特征在于:所述钢制套管的外径比玻璃钢管大50mm。3.一种根据权利要求1所述的玻璃钢管船上浇筑型穿舱件制作方法,其特征在于,包括以下步骤:a、制作一个比玻璃钢管外径大50mm的钢制套管,根据管路口径及穿舱位置不同分别在钢制套管的上方开两个透气孔,下方一个浇筑孔;b、将钢制套管焊接到船体结构上,焊接后钢制套管内表面打磨光滑,清洁干净,不能存在杂质;c、在玻璃钢管上量好钢制套管套在玻璃钢管上的位置,做好标记,将玻璃钢管表面标记处进行拉毛处理,去掉玻璃钢管外层表皮纤维,将玻璃钢管穿入钢制套管内,并在钢制套管与玻璃钢管之间放入3-4个同尺寸木质楔子,以保证玻璃钢管与钢制套管同心度;d、在保证钢制套管与玻璃钢管同心度的情况下,在玻璃钢管与钢制套管之间两端塞入o型圈,o型圈距钢制套管边缘30mm,且不能超过钢制套管上的透气孔和浇筑孔;e、将浇筑材料环氧树脂搅拌均匀,用压力泵使用软管连接到钢制套管下端的浇筑孔上,将搅拌均匀后的环氧树脂灌到钢制套管与玻璃钢管之间,一直达到浇筑材料从透气口冒出为止,撤走相关泵和软管,在钢制套管和玻璃钢管外缠上电热丝加热,待浇筑材料凝固后拆除电热丝;f、浇筑材料凝固后拆除楔子,且在o型圈外涂抹密封剂以封堵o型圈外缘,在钢制套管的透气孔和浇筑孔处拧上丝堵,玻璃钢管船上浇筑型穿舱件完成。4.根据权利要求3所述的一种玻璃钢管船上浇筑型穿舱件,其特征在于:所述步骤a中,钢制套管内表面打磨光滑粗糙度为sa 2.5。5.根据权利要求3所述的一种玻璃钢管船上浇筑型穿舱件,其特征在于:所述步骤e中,电热丝加热6小时。

技术总结

本发明公开了一种玻璃钢管船上浇筑型穿舱件,包括钢制套管和玻璃钢管,所述钢制套管套装在玻璃钢管上,所述钢制套管上方开有两个透气孔,下方开有一个浇筑孔,所述钢制套管和玻璃钢管之间两端设有O型圈,所述钢制套管和玻璃钢管之间灌注有环氧树脂。本发明玻璃钢管船上浇筑型穿舱件,解决了系统的材质完整性,整个系统全部采用了玻璃钢管材质;达到了现场制作安装玻璃钢管穿舱件的需求,散装材料安装时所需空间较小,便于安装;使钢制材料与玻璃钢材料完美结合成一个整体,同时解决了钢制焊接水密需求和腐蚀介质仅接触玻璃钢材质。接水密需求和腐蚀介质仅接触玻璃钢材质。接水密需求和腐蚀介质仅接触玻璃钢材质。

技术研发人员:高磊

受保护的技术使用者:大连中远海运重工有限公司

技术研发日:2022.10.01

技术公布日:2023/1/13

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。