1.本发明涉及减阻结构,具体涉及一种具有自润滑层的减阻结构、人工关节及制备方法。

背景技术:

2.高聚物减阻材料,又称高分子减摩材料,具有摩擦系数小、耐磨损的特点,其应用广泛,在航行器和医疗等领域都有不少应用。

3.在航行器领域,提升航行器运行效率及能源利用率、实现管道运输或航行减阻具有重大意义。航行器现有的减阻技术主要有高聚物减阻、涂层减阻、气穴减阻等。高聚物减阻是通过在流体中添加聚合物,如减阻剂或表面修饰剂以减小流阻;从仿生的角度出发,涂层减阻主要通过在船体等表面制备仿海豚皮柔性膜或低表面能修饰成疏水减阻涂层;气穴减阻主要利用气液之间的低摩阻性,改变边界层的流动结构,但微气泡的产生需额外提供能量和设备等,难以在实际中应用;上述的几种方法存在额外增加化学试剂,难以长时间使用,减阻性能易被破坏等现象,难以实际应用。

4.在医疗领域,随着老龄化的加剧,人工关节置换手术变得越来越普遍。人工关节通常由三部分构成,包括固定于人体两侧骨头上的人工假体,和位于两侧人工假体之间的垫板,人工假体采用的材料包括不锈钢、钴铬钼合金、钛合金、陶瓷等材料,其使用寿命很长,而垫板因为会磨损,因此垫板的使用寿命决定了人工关节的寿命。以前垫板多数采用的是聚乙烯材料,其使用寿命大约15年,随着技术的发展,现在垫板采用的是超高分子量聚乙烯(uhmwpe)。目前理论上人工关节的使用寿命可达50年至500年,但在实际使用中,由于多种因素的影响,人工关节还是存在较多翻修的案例,其中磨损和感染是主要因素之一。另外,人工关节置换也存在刚性接触摩擦力大的问题,因为关节的人工假体与垫板之间的接触面润滑液不足,而导致在关节活动中因为摩擦而发出声音,有些声音甚至能够被患者旁边的人听见,连续的发出声音,心理脆弱的患者可能会进一步出现心理障碍或更大的问题。

技术实现要素:

5.本发明的目的在于解决现有的高聚物减阻材料在航行器领域存在的难以长时间使用、减阻性能易破坏以及医疗领域现有人工关节存在的刚性接触摩擦力大、磨损及感染的技术问题,而提供一种具有自润滑层的减阻结构、人工关节及制备方法。

6.为了实现上述目的,本发明的技术解决方案如下:

7.一种具有自润滑层的减阻结构,其特殊之处在于,包括基底;

8.所述基底为金属基底,其上表面设置有微纳粗糙结构,且在设置有微纳粗糙结构的基底上表面刻蚀有沟槽结构;

9.所述基底上表面及沟槽结构表面设置有一体的高分子材料层,基底上表面的高分子材料层延伸至微纳粗糙结构内部;

10.所述高分子材料层包括第一润滑液和高分子材料,高分子材料层分子间隙内储存

有第二润滑液,第二润滑液渗出在高分子材料层表面形成自润滑层;进一步地,所述高分子材料层为聚二甲基硅氧烷凝胶;

11.所述第一润滑液为粘度范围在100-500cps的第一硅油;

12.所述聚二甲基硅氧烷凝胶由第一硅油和聚二甲基硅氧烷混合固化而成,第一硅油与聚二甲基硅氧烷的体积配比为(0.5-1.5):1;

13.所述第二润滑液为粘度范围在5-100cps的第二硅油,且第二硅油的粘度小于第一硅油的粘度。

14.进一步地,所述沟槽结构为多个设置的宽度和深度为亚毫米级别的沟槽,形成了仿水稻叶的表面结构;或者宽度和深度为亚毫米级别的菱形分布且相互连通的沟槽,形成了仿鲨鱼皮的表面结构;所述基底为金属基底。

15.本发明还提供了一种具有自润滑层的减阻结构制备方法,用于制备上述具有自润滑层的减阻结构,其特殊之处在于,包括以下步骤:

16.1】在基底上表面制备微纳粗糙结构和沟槽结构;

17.2】将第一润滑液与高分子材料混合,并搅拌均匀,获得液态的高分子材料;

18.3】在制备好微纳粗糙结构和沟槽结构的基底表面涂覆液态的高分子材料,使液态的高分子材料均匀粘附在基底表面、微纳粗糙结构内以及沟槽结构表面;

19.4】待液态的高分子材料固化,在基底表面形成高分子材料层;

20.5】将表面形成高分子材料层的基底置入第二润滑液中浸泡,使第二润滑液吸附在高分子材料层的分子间隙内;

21.6】取出后擦干,第二润滑液从高分子材料层的分子间隙中渗出,在高分子材料层表面形成自润滑层,得到具有自润滑层的减阻结构。

22.进一步地,步骤1】中,在基底上表面制备微纳粗糙结构和沟槽结构具体为:

23.1.1】使用能量为100-3000μj的激光在金属材质的基底表面烧蚀,形成微纳多孔结构;

24.1.2】使用能量为8000-15000μj的激光在金属材质的基底表面刻蚀多个并排设置的宽度和深度为亚毫米级别的沟槽,形成仿水稻叶的沟槽结构;

25.或者,使用能量为8000-15000μj的激光在金属材质的基底表面刻蚀宽度和深度为亚毫米级别的菱形分布且相互连通的沟槽,形成仿鲨鱼皮的沟槽结构。

26.进一步地,所述高分子材料层为聚二甲基硅氧烷凝胶;

27.步骤2】具体为:

28.将粘度范围为100-500cps的第一硅油与聚二甲基硅氧烷按(0.1-1.5):1体积比例混合;

29.步骤5】具体为:

30.将表面形成聚二甲基硅氧烷凝胶的基底置入粘度范围为5-100cps的第二硅油中浸泡,使第二硅油吸附在聚二甲基硅氧烷凝胶的分子间隙内;所述第二硅油的粘度小于第一硅油的粘度;

31.步骤6】具体为:

32.取出后擦干,第二硅油从聚二甲基硅氧烷凝胶分子间隙中渗出,在聚二甲基硅氧烷凝胶表面形成自润滑层,得到具有自润滑层的减阻结构。

33.进一步地,步骤2】中,将粘度范围为100-500cps的第一硅油与聚二甲基硅氧烷按(0.1-1.5):1体积比例混合具体为:;

34.所述第一硅油粘度为100-200cps时,第一硅油与聚二甲基硅氧烷的混合体积比例设置为(1.2-1.5):1;

35.所述第一硅油粘度为200-400cps时,第一硅油与聚二甲基硅氧烷的混合体积比例设置为(0.5-1.2):1;

36.所述第一硅油粘度为400-500cps时,第一硅油与聚二甲基硅氧烷的混合体积比例设置为(0.1-0.5):1。

37.本发明还提供了一种具有自润滑层的人工关节,包括相配合的第一人工假体和第二人工假体,其特殊之处在于,

38.所述第一人工假体的配合面和/或第二人工假体的配合面设置有高分子材料层;

39.所述高分子材料层包括第一润滑液和高分子材料,高分子材料层的分子间隙内储存有第二润滑液,第二润滑液渗出在高分子材料层表面形成自润滑层;进一步地,所述高分子材料层中掺杂有抗感染药物。

40.进一步地,还包括设置在第一人工假体和第二人工假体之间,并与第一人工假体和第二人工假体相配合的垫板;

41.所述第一人工假体和/或第二人工假体与垫板的配合面设置有高分子材料层,高分子材料层表面形成自润滑层。

42.进一步地,所述高分子材料层为聚二甲基硅氧烷凝胶;

43.所述第一润滑液为粘度范围在100-500cps的第一硅油;

44.所述聚二甲基硅氧烷凝胶由第一硅油和聚二甲基硅氧烷混合固化而成,第一硅油与聚二甲基硅氧烷的体积配比为(0.5-1.5):1;

45.所述第二润滑液为粘度范围在5-100cps的第二硅油,且第二硅油的粘度小于第一硅油的粘度。

46.本发明还提供了一种具有自润滑层的人工关节制备方法,其特殊之处在于,包括以下步骤:

47.1】将第一润滑液与高分子材料混合,获得液态的高分子材料;

48.2】在第一人工假体和/或第二人工假体的接触面涂覆液态的高分子材料;

49.3】待液态的高分子材料固化,在第一人工假体和/或第二人工假体表面形成高分子材料层;

50.4】将表面形成高分子材料层的第一人工假体和/或第二人工假体置入第二润滑液中浸泡,使第二润滑液吸附在高分子材料层的分子间隙内;

51.5】取出后擦干,第二润滑液从高分子材料层的分子间隙中渗出,在高分子材料层表面形成自润滑层,得到具有自润滑层的人工关节。

52.进一步地,所述高分子材料层为聚二甲基硅氧烷凝胶;

53.步骤1】具体为:

54.将粘度范围为100-500cps的第一硅油与聚二甲基硅氧烷按(0.1-1.5):1体积比例混合,搅拌均匀后获得聚二甲基硅氧烷混合溶液;

55.步骤4】具体为:

56.将制备好聚二甲基硅氧烷凝胶的人工关节置入粘度范围为5-100cps的第二硅油中浸泡,使第二硅油吸附在聚二甲基硅氧烷凝胶的分子间隙内;所述第二硅油的粘度小于第一硅油的粘度;

57.步骤5】具体为:

58.取出后擦干,第二硅油从聚二甲基硅氧烷凝胶分子间隙中渗出,在聚二甲基硅氧烷凝胶表面形成自润滑层,得到具有自润滑层的人工关节。

59.本发明相比于现有技术的有益效果为:

60.1、本发明提供的一种具有自润滑层的减阻结构,在基底上表面设置有高分子材料层,并使储存在高分子材料层分子间隙内的第二润滑液渗出形成自润滑层,相比于传统的减阻结构,本发明的减阻结构通过自润滑层来隔绝固体和液体表面的接触,应用在航行器领域,降低了航行器在水中的航行阻力,使减阻结构的疏水稳定性大幅度提高,同时也提高了航行器抵抗水压的能力,本发明的减阻结构简单,具有很广的应用前景。

61.2、本发明提供的一种具有自润滑层的减阻结构,在基底表面设置有沟槽结构,可以进一步提高疏水性能,应用在航行器中,可以有效降低航行器在水中的航行阻力,提升航行速度,降低能源浪费。

62.3、本发明提供的一种具有自润滑层的减阻结构,在基底表面设置有微纳粗糙结构,可以使高分子材料层通过微纳粗糙结构更好的粘附在基底表面,防止高分子材料层脱落。

63.4、本发明提供的一种具有自润滑层的减阻结构,高分子材料层为聚二甲基硅氧烷凝胶,其为亲润滑油材料,可以储存大量第二硅油,用于不断渗出形成自润滑层;且聚二甲基硅氧烷凝胶未凝固前是一种直链型硅油,具有一定的润滑性,因此在使用中,即使自润滑层被完全消耗了,基底表面覆盖的聚二甲基硅氧烷凝胶仍具有疏液性和润滑性,从而延长了减阻结构的使用寿命,降低了使用成本。

64.5、本发明提供的一种具有自润滑层的减阻结构,由于自润滑层的存在,应用在航行器中,可以使水里的藻类、贝类等无法附着在减阻结构的表面,防止了航行器在水中航行阻力的增加。

65.6、本发明提供的一种具有自润滑层的减阻结构,沟槽结构设置为多个并排的亚毫米级别的沟槽,形成仿水稻叶的沟槽结构,或者设置为宽度和深度为亚毫米级别的菱形沟槽,形成仿鲨鱼皮的沟槽结构,应用在航行器中,可以降低航行器的前进阻力;结合本发明的自润滑层,相比于仿荷叶的超疏水表面具有更强的稳定性,能够轻松抵抗水下40米深的水压。

66.7、本发明提供的一种具有自润滑层的减阻材料制备方法,制备方便,适用性广。

67.8、本发明提供的一种具有自润滑层的人工关节,第一人工假体和/或第二人工假体的配合面设置有高分子材料层,高分子材料层的分子间隙内储存有第二润滑液,第二润滑液渗出在高分子材料层表面形成自润滑层,相比于现有的人工关节,高分子材料层和自润滑层可以不断的提供第二润滑液,不仅降低了关节间的摩擦力,而且有效抑制细菌粘附,对于提升关节的使用寿命以及安全性具有重要意义。

68.9、本发明提供的一种具有自润滑层的人工关节,高分子材料层为聚二甲基硅氧烷凝胶,其为亲润滑油材料,可以储存大量第二硅油,用于不断渗出形成自润滑层;且聚二甲

基硅氧烷凝胶未凝固前是一种直链型硅油,具有一定的润滑性,因此在使用中,即使自润滑层被完全消耗了,第一人工假体和/或第二人工假体表面的聚二甲基硅氧烷凝胶仍具有疏液性和润滑性。

69.10、本发明提供的一种具有自润滑层的人工关节,聚二甲基硅氧烷凝胶中还掺杂有用于对植入初期进行杀菌消炎的药物,药物的自释放和自润滑涂层的自润滑抗粘附性能结合,提升了人工关节的抗菌性能。

70.11、本发明提供的一种具有自润滑层的人工关节制备方法,制备方法简单方便,解决了人工关节置换后刚性接触摩擦力大以及植入后引发的感染问题。

71.12、本发明提供的一种具有自润滑层的人工关节制备方法,聚二甲基硅氧烷混合溶液可以完全涂覆在不规则的人工关节表面,具有良好的自适应性。

附图说明

72.图1为本发明一种具有自润滑层的减阻结构制备方法实施例二中步骤1-步骤3的工艺流程图(未显示步骤2);

73.图2为本发明一种具有自润滑层的减阻结构制作方法实施例二中步骤1-步骤3工艺流程图(未显示步骤2);

74.图3为本发明一种具有自润滑层的减阻结构制作方法实施例二中步骤1-步骤3的工艺流程图,其中显示为工艺流程各步骤中基底材料的的横向截面图(未显示步骤2);

75.图4为本发明制备方法实施例二中步骤2配制聚二甲基硅氧烷混合溶液时,第一硅油的粘度选择与第一硅油的用量比关系三维示意图;

76.图5为本发明实施例七中基底上表面的结构示意图;

77.图6为本发明制作方法实施例八中步骤1-步骤3的工艺流程图(未显示步骤1.1和步骤2);

78.图7为本发明一种具有自润滑层的人工关节实施例十三的结构示意图。

79.具体附图标记为:

80.1-第一人工假体;2-第二人工假体;3-高分子材料层;4-自润滑层。

具体实施方式

81.为使本发明的优点和特征更加清楚,以下结合附图和具体实施例对本发明作进一步详细说明。

82.实施例一

83.一种具有自润滑层的减阻结构,包括基底,基底上表面设置有微纳粗糙结构,且在设置有微纳粗糙结构的基底上表面刻蚀有沟槽结构;基底上表面及沟槽结构表面设置有一体的高分子材料层,基底上表面的高分子材料层延伸至微纳粗糙结构内部;高分子材料层的分子间隙内储存有第二润滑液,第二润滑液渗出在高分子材料层表面形成自润滑层。高分子材料层由第一润滑液和高分子材料混合固化而成,本实施例中的高分子材料层为聚二甲基硅氧烷凝胶(s-pdms),其由粘度范围在100-500cps的第一硅油(高粘度硅油)和聚二甲基硅氧烷(pdms)混合固化而成,且第一硅油与聚二甲基硅氧烷的体积配比为(0.5-1.5):1。由于聚二甲基硅氧烷凝胶为亲润滑油材料,所以其分子间隙内可以储存大量第二润滑液,

以保证第二润滑液可以不断渗出至聚二甲基硅氧烷凝胶表面,并在聚二甲基硅氧烷凝胶表面形成一层自润滑层。本实施例中的第二润滑液选择粘度范围在5-100cps的第二硅油(低粘度硅油),且在粘度选择时需要保证第二硅油的粘度小于第一硅油的粘度。在其他实施例中也可以选择液体石蜡等润滑液对基底上的聚二甲基硅氧烷凝胶进行浸泡从而形成自润滑层。另外,在其他实施例中高分子材料层也可以采用其他高分子材料,例如其他高分子硅凝胶,或者丙烯酰胺水凝胶、聚乙烯醇水凝胶或纤维素水凝胶等水凝胶,其均为亲润滑液材料,分子间隙内可吸收储存第二润滑液。其中,水凝胶里的第一润滑液和第二润滑液均为去离子水,且水凝胶分子间隙内储存的去离子水渗出后会在水凝胶表面形成一层自润滑层。本实施例在实际使用过程中,当第二硅油含量达到聚二甲基硅氧烷的存储能力时,吸附在聚二甲基硅氧烷凝胶分子间隙内的第二硅油会自发渗出,在聚二甲基硅氧烷凝胶表面形成一层自润滑层,同时自润滑层会吸附聚二甲基硅氧烷凝胶分子间隙中的第二硅油,直至第二硅油低于最低的吸附浓度,第二硅油不能释放;但由于聚二甲基硅氧烷凝胶未凝固前是一种直链型硅油,其也具有一定的润滑性,因此在使用中,即使自润滑层被完全消耗了,基底表面覆盖的聚二甲基硅氧烷凝胶仍具有疏液性和润滑性,从而延长了减阻结构的使用寿命。本发明提供的一种具有自润滑层的减阻结构简单,有很广的应用范围,可直接应用在航行器中,用于降低航行器在水中的航行阻力,同时提高航行器抵抗水压的能力。

84.由于基底上表面设置有微纳粗糙结构,即基底与高分子材料层的接触面设置有微纳粗糙结构,微纳粗糙结构会通过其粗糙的表面特性将聚二甲基硅氧烷凝胶牢牢粘附在基底上表面,防止聚二甲基硅氧烷凝胶的脱落。微纳粗糙结构在本实施例中设置为微纳多孔结构,在其他实施例里也可以设置为微纳柱状结构或其他微纳粗糙结构。同时为了进一步降低水中航行器的前进阻力,本实施例中基底为金属基底,其上表面的沟槽结构为多个并排设置的宽度和深度为亚毫米级别的沟槽,模仿了水稻叶的的减阻特性,让水流可以沿着沟槽方向快速流动,但在垂直于沟槽方向的流动受限,从而降低了水中航行器的前进阻力。

85.相比于仿荷叶的超疏水减阻材料,本实施例仿水稻叶的沟槽结构设计,结合在基底上表面的高分子材料层和不断形成的自润滑层,使减阻结构表面具有更高强的疏水稳定性,并能够抵抗水下40米深的水压。

86.实施例二

87.基于上述实施例一的一种具有自润滑层的减阻结构,本发明还提供了一种具有自润滑层的减阻结构制备方法,如图1-图3所示,具体包括以下步骤:

88.1】在基底上表面制备微纳粗糙结构和沟槽结构;

89.1.1】使用能量为100μj的第一激光在金属材质的基底上表面烧蚀,形成均匀分布的微纳粗糙多孔结构;

90.1.2】使用能量为8000μj的第二激光在金属材质的基底表面刻蚀多个并排设置的亚毫米级别的沟槽,形成仿水稻叶沟槽结构,同时,激光刻蚀时会在沟槽的周围溅射形成新的微纳粗糙结构。

91.2】将粘度为350cps的第一硅油与聚二甲基硅氧烷按0.9:1的体积比例混合,并搅拌均匀,获得聚二甲基硅氧烷混合溶液。

92.3】将步骤2】制备好的聚二甲基硅氧烷混合溶液涂覆在步骤1.2】刻蚀好沟槽结构的基底上表面,使聚二甲基硅氧烷混合溶液均匀粘附在基底上表面及沟槽结构中。注意涂

覆沟槽结构时,只将聚二甲基硅氧烷混合溶液涂覆在沟槽结构的表面一层,不要涂覆的过厚以免覆盖沟槽结构。

93.4】待涂覆的聚二甲基硅氧烷混合溶液固化,基底上表面和沟槽结构的表面都形成了一层聚二甲基硅氧烷凝胶,基底上表面的聚二甲基硅氧烷混合溶液会渗透进微纳粗糙结构内部,并利用微纳粗糙结构表面的粗糙结构将形成的聚二甲基硅氧烷凝胶牢牢粘附。其中,固化的过程可以根据需求选择加热固化或者擦干固化等,加热固化需要根据基底的材质和时间要求控制好加热的温度。为了节省时间,本实施例选择将聚二甲基硅氧烷混合溶液加热固化形成聚二甲基硅氧烷凝胶,且由于本实施例的基底是金属材料,还需要配合紫外光照,促进高分子材料层和金属基底间的化学键合,增强高分子材料层的牢固性。

94.5】将在表面形成聚二甲基硅氧烷凝胶的基底置入粘度范围为50cps的第二硅油中浸泡48小时以上,第二硅油会自发吸附在聚二甲基硅氧烷凝胶的分子间隙内,注意此时第二硅油的粘度要小于第一硅油的粘度。

95.6】浸泡后取出擦干,吸附在聚二甲基硅氧烷凝胶分子间隙内的第二硅油会自发渗出,在聚二甲基硅氧烷凝胶表面形成一层自润滑层,得到具有自润滑层的减阻结构。

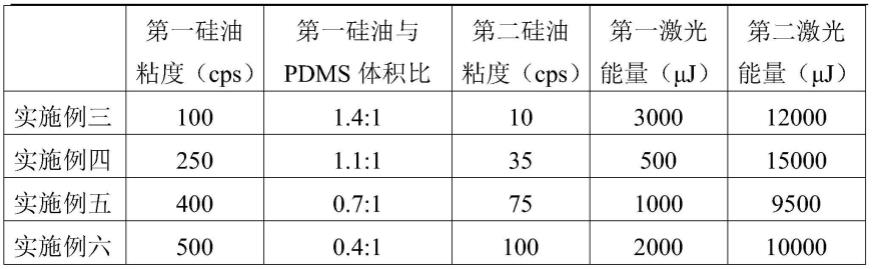

96.实施例三-实施例六

97.一种具有自润滑层的减阻结构制备方法的实施例三-实施例六,与实施例二基本相同,其区别在于第一硅油的粘度、第一硅油与聚二甲基硅氧烷的体积比、第二硅油粘度、第一激光能量以及第二激光能量的不同。表1为实施例三-实施例六中第一硅油的粘度、第一硅油与聚二甲基硅氧烷的体积比以及第二硅油粘度的各参数具体数值,可以看出,本发明在配制聚二甲基硅氧烷混合溶液时,第一硅油的粘度选择与第一硅油的用量比具有相关性。本发明中第一硅油的粘度范围为100-500cps,当第一硅油的粘度选择较低,配制聚二甲基硅氧烷混合溶液时第一硅油的体积会比较大,同样的,第一硅油的粘度选择较高,配制聚合物溶液时第一硅油的体积会比较小。配制聚二甲基硅氧烷混合溶液一般按照第一硅油和聚二甲基硅氧烷为(0.1-1.5):1的体积比例混合,具体的,当第一硅油的粘度为100-200cps时,第一硅油与聚二甲基硅氧烷的混合体积比例设置为(1.2-1.5):1效果会更好;当第一硅油粘度为200-400cps时,第一硅油与聚二甲基硅氧烷的混合体积比例设置为(0.5-1.2):1效果更好;而当第一硅油的粘度为400-500cps时,第一硅油和聚二甲基硅氧烷的混合体积比例设置为(0.1-0.5):1效果会较好;当第一硅油的粘度大于500cps时,粘度过大,在制备聚二甲基硅氧烷混合溶液时很难进行搅拌混合,而且固化后的涂层韧性差,容易破损。另外,通过表1可以看出,第二硅油粘度、第一激光能量以及第二激光能量的不同可以制备不同性能的自润滑层和沟槽结构。

98.表1实施例三-实施例六中各参数具体数值表

[0099][0100]

实施例七

[0101]

本实施例提供的一种具有自润滑层的减阻结构,如图5所示,与实施例一的区别为:沟槽结构设置为宽度和深度为亚毫米级别的菱形分布且相互连通的沟槽,白色区域为激光加工区域,形成菱形沟槽,黑线为激光加工边界。菱形沟槽模仿了鲨鱼皮的减阻特性,用于抑制水的湍流,降低紊流,从而降低水中航行器的前进阻力。本实施例的其他结构与效果均与实施例一相同或相似。

[0102]

实施例八

[0103]

基于上述实施例七的一种具有自润滑层的减阻结构,本发明还提供了其制备方法,具体如图6所示,除步骤1.2】外,实施例八的其他步骤均与实施例二相同。

[0104]

其步骤1.2】具体为:

[0105]

1.2】使用能量为8000μj的激光在金属材质的基底表面刻蚀刻蚀多个宽度和深度为亚毫米级别的菱形分布且相互连通的沟槽,形成仿鲨鱼皮的沟槽结构,同时,激光刻蚀时会在菱形沟槽的周围溅射形成新的微纳粗糙结构。

[0106]

实施例九-实施例十二

[0107]

实施例九-实施例十二均采用实施例八制备方法的具体步骤,与实施例八的区别在于第一硅油的粘度、第一硅油与聚二甲基硅氧烷的体积比、第二硅油粘度、第一激光能量以及第二激光能量的不同,具体见表2。

[0108]

表2实施例九-实施例十二中各参数具体数值表

[0109][0110][0111]

本发明在基底表面设置高分子材料层,并使高分子材料层表面形成自润滑层,通过自润滑层来隔绝固体和液体表面的接触,提升了减阻结构的疏水性。应用在航行器领域,本发明在基底表面同时设置有沟槽结构,可以进一步提高疏水性能,降低航行器在水中的航行阻力,大幅度提高减阻结构的疏水稳定性、提升航行速度,降低能源浪费。而且,由于自润滑层的存在,水里的藻类、贝类等无法附着在减阻结构的表面,也进一步防止了航行器在

水中航行阻力的增加。

[0112]

实施例十三

[0113]

一种具有自润滑层的人工关节,如图7所示,包括相配合的第一人工假体1和第二人工假体2,第一人工假体1的配合面和第二人工假体2的配合面均设置有高分子材料层3;高分子材料层3的分子间隙内储存有第二润滑液,第二润滑液渗出在高分子材料层3表面形成自润滑层4,使第一人工假体1上的自润滑层4和第二人工假体2上的自润滑层4配合活动,以减小接触面的摩擦。在本发明的其他实施例中,也可以仅在第一人工假体1的配合面或第二人工假体2的配合面设置高分子材料层3,使第二人工假体2与第一人工假体1上的自润滑层4配合活动,或者使第一人工假体1与第二人工假体2上的自润滑层4配合活动,也可以达到减小接触面摩擦的目的。另外,在其他实施例中,还可以在第一人工假体1和第二人工假体2之间设置与第一人工假体1和第二人工假体2配合活动的垫板,第一人工假体1和/或第二人工假体2与垫板的配合面设置高分子材料层3,使高分子材料层3表面形成自润滑层4与垫板配合活动,以减小接触面摩擦。高分子材料层由第一润滑液和高分子材料混合固化形成,由于高分子材料层是软材料,所以人工关节在运动过程中的受力会均匀分散,此外高分子材料层分子间隙内存储的第二润滑液会在运动过程中被挤压出来形成一层自润滑层,这就类似于人体关节中的润滑液。自润滑层4可以减小关节在运行过程中的摩擦力,且对垫板的磨损也小,相比于现有的人工关节,自润滑层4的设置不仅降低了关节间的摩擦力,而且延长人工关节的使用寿命;另外,由于垫板与第一人工假体1之间的摩擦很小,也不会发出声音,提高了患者的生活质量。

[0114]

本实施例中的高分子材料层3为聚二甲基硅氧烷凝胶,其由粘度范围在100-500cps的第一硅油(高粘度硅油)和聚二甲基硅氧烷混合固化而成,且第一硅油与聚二甲基硅氧烷的体积配比为(0.5-1.5):1。由于聚二甲基硅氧烷凝胶为亲润滑油材料,所以其分子间隙内可以储存大量第二润滑液,以保证第二润滑液可以不断渗出至聚二甲基硅氧烷凝胶表面,并在聚二甲基硅氧烷凝胶表面形成一层自润滑层4。本实施例中的第二润滑液选择粘度范围在5-100cps的第二硅油(低粘度硅油),且在粘度选择时需要保证第二硅油的粘度小于第一硅油的粘度。在其他实施例中高分子材料层也可以采用其他高分子材料层,例如其他高分子硅凝胶,或者丙烯酰胺水凝胶、聚乙烯醇水凝胶或纤维素水凝胶等水凝胶,其均为亲润滑液材料,分子间隙内可吸收储存第二润滑液。其中,水凝胶里的第一润滑液和第二润滑液均为去离子水,且水凝胶分子间隙内储存的去离子水渗出后会在水凝胶表面形成一层自润滑层。本实施例在实际使用过程中,当第二硅油含量达到聚二甲基硅氧烷的存储能力时,吸附在聚二甲基硅氧烷凝胶分子间隙内的第二硅油会自发渗出,在聚二甲基硅氧烷凝胶表面形成一层自润滑层,同时自润滑层会吸附聚二甲基硅氧烷凝胶分子间隙中的第二硅油,直至第二硅油低于最低的吸附浓度,第二硅油不能释放;但由于聚二甲基硅氧烷凝胶未凝固前是一种直链型硅油,其也具有一定的润滑性,因此在使用中,即使自润滑层被完全消耗了,第一人工假体1配合面和第二人工假体2配合面的聚二甲基硅氧烷凝胶仍具有疏液性和润滑性。同时,也可以通过局部的封闭针对人工关节内注入第二硅油,以补充人工关节的润滑性能,重新形成自润滑层4,提高人工关节的使用寿命。

[0115]

另外,为了提升人工关节的抗菌性能,本实施例还在聚二甲基硅氧烷凝胶里还可以掺杂抗感染药物,抗感染药物的自释放和自润滑层的自润滑抗粘附性能结合,在人工关

节植入初期进行杀菌消炎可以有效抑制细菌粘附,对于提升人工关节的使用寿命以及安全性具有重要意义。同时,利用聚二甲基硅氧烷的特性,聚二甲基硅氧烷混合物在液态时具有良好的自适应性,可以黏附在多种材料以及弯曲或不规则材料表面,优选的,本实施例在第一人工假体1和第二人工假体2上设置有粗糙结构,进一步使自润滑层4可以牢牢粘附在第一人工假体1和第二人工假体2表面,从而取代现有人工关节的高分子层。其中,粗糙结构可以采用多种方式实现,为了使第一人工假体2表面的粗糙结构更精细,本实施例中是采用飞秒激光的方式进行加工。

[0116]

实施例十四

[0117]

基于上述实施例十三的一种具有润滑层的人工关节,本发明还提供了一种具有润滑层的人工关节制备方法,具体包括以下步骤:

[0118]

1】将粘度为350cps的第一硅油与聚二甲基硅氧烷按0.9:1的体积比例混合,并搅拌均匀,获得聚二甲基硅氧烷混合溶液。

[0119]

本实施例中聚二甲基硅氧烷混合溶液的配置方法与实施例二中聚二甲基硅氧烷混合溶液的配置方法相同。为了进一步提升人工关节的抗菌性能,本实施例在第一硅油与聚二甲基硅氧烷按比例混合时,掺杂了一些抗感染药物。

[0120]

2】将聚二甲基硅氧烷混合溶液分别涂覆在第一人工假体1的配合面和第二人工假体2的配合面上,聚二甲基硅氧烷混合溶液具有良好的自适应性,可以很好的涂覆在第一人工假体1和第二人工假体2的表面,并且牢牢粘附。

[0121]

3】使用60度的温度加热使聚二甲基硅氧烷混合溶液固化,在第一人工假体1配合面和第二人工假体2配合面分别形成聚二甲基硅氧烷凝胶。其中,固化的过程可以根据需求选择加热固化或者擦干固化等,加热固化需要根据人工关节的材质和时间要求控制好加热的温度。

[0122]

4】将形成聚二甲基硅氧烷凝胶的人工关节浸入粘度为50cps的第二硅油中浸泡30-50个小时,第二硅油会自发吸附在聚二甲基硅氧烷凝胶的分子间隙内,注意此时第二硅油的粘度要小于第一硅油的粘度。

[0123]

5】浸泡后取出擦干擦干一段时间,吸附在聚二甲基硅氧烷凝胶分子间隙内的第二硅油会自发渗出,在聚二甲基硅氧烷凝胶表面形成自润滑层,4,即在第一人工假体1配合面和第二人工假体2的配合面上分别依次形成聚二甲基硅氧烷凝胶和自润滑层4,具有自润滑层的人工关节制备完成。

[0124]

另外,当人工关节中的自润滑层4被完全消耗时,本发明提供的人工关节可以进行补充和修复,以第一人工假体1上的自润滑层4为例,其补充和修复方法具体为:将粘度范围为5-100cps的第二硅油灌注于针管内,然后针头消毒后刺入人工关节的高分子材料层3上,即聚二甲基硅氧烷凝胶上,注入的第二硅油会储存在聚二甲基硅氧烷凝胶的分子间隙内,当第二硅油地含量达到聚二甲基硅氧烷的存储能力时,吸附在聚二甲基硅氧烷凝胶分子间隙内的第二硅油会自发渗出,在聚二甲基硅氧烷凝胶表面会重新形成自润滑层4,达到补充和修复的目的。

[0125]

以上仅为本发明的一些优选实施例,在本发明的其他实施例中,第一硅油与聚二甲基硅氧烷的体积比根据第一硅油的粘度可以进行调整;第二硅油粘度根据第一硅油的粘度进行调整,使第二硅油的粘度不能高于第一硅油。同时,在本发明使用其他高分子材料层

的实施例中,例如其他高分子的硅凝胶,以及丙烯酰胺水凝胶、聚乙烯醇水凝胶或纤维素水凝胶等水凝胶,可以使用现有公开的配制方法获得相应液态的高分子材料。当高分子材料层为水凝胶时,由于制备时其分子间隙内已经储存有大量的去离子水,因此,也可以不对其进行浸泡,水凝胶分子间隙内的去离子水就可以自主渗出,在水凝胶表面形成自润滑层。

[0126]

以上所述,仅用于说明本发明的技术方案,而非对其限制,对于本领域的普通专业技术人员来说,可以对上述实施例所记载的具体技术方案进行修改,或者对其中部分技术特征进行等同替换,而这些修改或者替换,并不使相应技术方案的本质脱离本发明所保护技术方案的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。