1.本发明属于甲烷生产设备技术领域,具体涉及一种甲烷合成工艺汽提气外送管线中碳铵结晶处理装置。

背景技术:

2.甲烷合成过程可生成大量水,为保证甲烷合成装置外送产品气水含量合格,需将系统中的水分离,形成工艺凝液并回收利用,因工艺凝液中溶解有少量nh3、ch4、h2、co2等组分,无法直接回收利用,现有技术中,一般需先经汽提塔将工艺凝液中的气体组分分离出来进行回收利用,由于nh3极易溶于水,绝大部分nh3随甲烷合成装置产生的凝液一同进入汽提塔,利用1.5mpa蒸汽与工艺凝液逆流接触,将各气体组分分离出来,最后排入连续火炬(持续燃烧的火炬系统),由于排入连续火炬的气体组分中同时含有nh3和co2,容易形成碳铵结晶堵塞管线,如果不及时处理,会造成汽提塔设备超压,损坏设备。

技术实现要素:

3.针对以上问题,本发明的目的是提供一种结构紧凑,工艺简单,成本低,可及时观测外送管线中铵结晶情况,高效去除氨结晶,避免因碳铵结晶堵塞连续火炬管线,造成汽提塔超压情况的发生的甲烷合成工艺汽提气外送管线中碳铵结晶处理装置。

4.本发明的目的通过以下的技术方案实现:一种甲烷合成工艺汽提气外送管线中碳铵结晶处理装置,包括依次连接的汽提塔、塔顶冷却器、连续火炬管线,所述汽提塔上设置有工艺凝液进口及蒸汽管线进口,所述汽提塔顶部的蒸汽出口与塔顶冷却器蒸汽进口相连通,所述塔顶冷却器冷凝液出口通过连接管与所述汽提塔工艺凝液进口相连通,所塔顶冷却器的出气口通过送气管线分别与连续火炬管线和事故火炬管线相连通,所述连续火炬管线沿管线长度方向上设有蒸汽伴热管线,所述蒸汽伴热管线一端与蒸汽管线相连通,另一端与凝液收集罐相连通,所述蒸汽伴热管线上设有蒸汽阀,所述送气管线上设置有压力表一和控制阀一,所述连续火炬线上位于连续火炬界区前设置有压力表二和控制阀二,所述凝液收集罐顶部通过低压蒸汽管线与蒸汽管网相连通,所述事故火炬管线上设置有控制阀三。

5.进一步,所述蒸汽伴热管线位于蒸汽阀出口一侧连接有氮气管线,所述凝液收集罐底部设置有与凝液管网相连通的凝液排出管线,在冬季启用蒸汽伴热管线后,需打开氮气管线上的阀门,用氮气吹扫30min以上,将蒸汽伴热管线及凝液收集罐内吹干防冻。

6.进一步,所述蒸汽伴热管线自连续火炬管线与送气管线连接处穿入连续火炬管线并自所述控制阀二前穿出,且沿延伸至所述连续火炬管线端部,所述蒸汽伴热管线与所述连续火炬管线的连接处均为密封连接,防止冬天蒸汽伴热管线内结冰且可快速将连续火炬管线内加热使氨结晶溶解,使连续火炬管线保持通畅。

7.进一步,所述低压蒸汽管线上设置有蒸汽压力表和控制阀四,所述凝液排出管线上设有液位控制阀前导淋和液位控制阀,有效回收利用系统内的蒸汽和冷凝液,节约能源。

8.进一步,所述蒸汽阀、液位控制阀、压力表一、压力表二、蒸汽压力表、控制阀一至控制阀四均与dcs控制系统相连接,设置压力低报警信号,并将低报警信号接入控制室报警系统,提醒控制室操作人员注意监控汽提塔运行压力,若压力下降速率超过0.01mpa/min,则需迅速打开事故火炬管线控制阀三和蒸汽阀以防碳铵结晶堵塞连续火炬管线。

9.进一步,所述事故火炬管线直径不小于送气管线直径的1.5倍,快速恢复送气管线内的气体压力。

10.进一步,送气管线上位于所述控制阀一前侧通过送气支管与氨气吸收罐相连通,所述送气支管上设置有控制阀五,所述氨气吸收罐内部由上而下依次设置有丝网除沫器、脱盐水分布器、填料层、进气分布器,所述脱盐水分布器包括首尾相连通或尾端密封的圆形进水管道,所述圆形进水管道的圆形直径为氨气吸收罐内径的一半,所述圆形进水管道上设置有进水管口,且所述圆形进水管道上均匀间隙设置有多个喷头,每个所述喷头至填料层上表面所形成的喷淋覆盖直径不小于氨气吸收罐的半径,所述进气分布器包括与所述送气支管相连通的进气管以及沿所述进气管周向均匀排布的多根布气管,所述进气管顶端密封,所述布气管的一端与所述进气管相连通且所述布气管远离进气管的一端密封,每根所述布气管上间隙均布有布气孔,所述氨气吸收罐外壁上设置有液位计且顶部和底部分别设置有出气管口和出液口,与所述出液口相连接的出液管线上设置有控制阀,所述出气管口与连续火炬管线相连通,在碳铵结晶出现比较频繁使可使用氨气吸收罐先过滤吸收氨气,减少碳铵结晶的机会,另外,回收出的稀氨水可用于甲烷合成装置中的除氧槽调节ph值,避免人工配制,省时省力且可保证操作安全。

11.进一步,所述填料层的填料为鲍尔环散装填料。

12.进一步,所述布气管的长度与所述氨水吸收罐内壁相适应,所述布气孔设置在布气管下侧位置,通过出液管线上的控制阀使稀氨水液面位于布气管之上,氨气首先经过液体吸收,在向上进行进一步吸收,使氨气回收更彻底,进一步降低碳铵结晶风险。

13.进一步,所述进气管端部呈圆环形,所述布气管为8根,且均位于同一水平面,所述布气管与所述进气管的圆环形端部相连接。

14.进一步,所述出液管线分别连接至除氧槽及脱盐水箱相连接,所述除氧槽上设置有在线ph计,且所述除氧槽及脱盐水箱的进液管口均设置有控制阀,自氨气吸收罐内流出的稀氨水优先送至除氧槽调节ph值,当ph值小于9时,打开除氧槽进液管口上的控制阀,同时关闭脱盐水箱进液管口上的控制阀,将稀氨水送至除氧槽调节ph值;当ph值大于10.5时,关闭除氧槽进液管口上的控制阀,同时打开脱盐水箱进液管口上的控制阀,将稀氨水送至脱盐水箱调节脱盐水ph值,减少人工调节ph值的氨用量、省时省力。

15.在本发明中,连续火炬管线内若有碳铵结晶堵塞时,会导致连续火炬界区阀前压力表二压力显示偏低,所塔顶冷却器的出气口通过送气管线分别与连续火炬管线和事故火炬管线相连通,在压力表一压力异常增高或压力表二压力异常降低时打开控制阀三,确保在连续火炬管线被碳铵结晶堵塞时,通往事故火炬的泄压管线畅通且短时间内不会再次被碳铵结晶堵塞,使汽提塔压力维持稳定,同时打开所述蒸汽伴热管线上的蒸汽阀进行蒸汽伴热2h以上,由于蒸汽温度高达200℃,所述连续火炬管线沿管线长度方向上设有蒸汽伴热管线,蒸汽伴热管线可将连续火炬管线温度加热至100℃以上,使碳铵结晶热分解,从而疏通连续火炬管线,所述蒸汽伴热管线一端与蒸汽管线相连通,另一端与凝液收集罐相连通,

可将蒸汽伴热凝液排入凝液收集罐内,未冷凝的低压蒸汽通过所述凝液收集罐顶部的低压蒸汽管线送入蒸汽管网进行回收,在连续火炬管线疏通以后,压力表二压力显示会显著上升,当连续火炬管线疏通后,关闭蒸汽阀及控制阀三,将汽提塔汽提气切换至连续火炬管线排放。

16.有益效果:本发明结构紧凑,工艺简单,成本低,可及时观测外送管线中铵结晶情况,高效去除氨结晶,避免因碳铵结晶堵塞连续火炬管线,造成汽提塔超压情况的发生。

附图说明

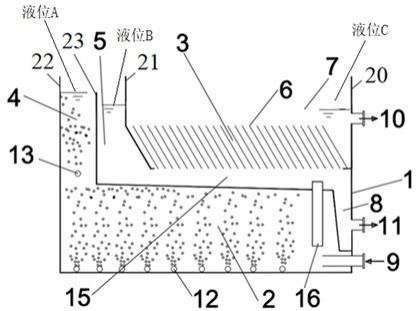

17.本技术的具体结构由以下的附图和实施例给出:图1:本发明实施例1的结构示意图。

18.图2:本发明实施例1的进气分布器的仰视结构示意图。

19.图3:本发明实施例2的蒸汽伴热管线与连续火炬管线安装结构示意图。

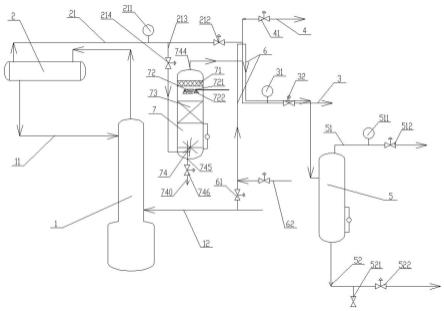

20.图4:本发明实施例3的结构示意图。

21.图中:1.汽提塔、2.塔顶冷却器、3.连续火炬管线、4.事故火炬管线、5.凝液收集罐、6.蒸汽伴热管线、7.氨气吸收罐、11工艺凝液进口、12.蒸汽管线、21.送气管线、211.压力表一、212.控制阀一、213.送气支管、214.控制阀五、31.压力表二、32.控制阀二、41.控制阀三、51.低压蒸汽管线、511.蒸汽压力表、512.控制阀四、52.凝液排出管线、521.导淋、522.液位控制阀、61.蒸汽阀、62.氮气管线、71.丝网除沫器、72.脱盐水分布器、73.填料层、74.进气分布器、721圆形进水管道、722.喷头、740.出液管线、741.进气管、742.布气管、743.布气孔、744.出气管口、745.出液口、746.控制阀、747.除氧槽、748.脱盐水箱。

具体实施方式

22.以下给出本发明的具体实施方式,用来对发明内容作进一步详细的解释。并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

23.在本发明中,为了便于描述,各部件的相对位置关系的描述均是根据说明书附图的布图方式来进行描述的,如:上、下、左、右等的位置关系是依据说明书附图中的布图方向来确定的。

24.实施例1,参照图1、图2,一种甲烷合成工艺汽提气外送管线中碳铵结晶处理装置,包括依次连接的汽提塔1、塔顶冷却器2、连续火炬管线3,所述汽提塔1上设置有工艺凝液进口11及蒸汽管线12进口,所述汽提塔1顶部的蒸汽出口与塔顶冷却器2蒸汽进口相连通,所述塔顶冷却器2冷凝液出口通过连接管与所述汽提塔1工艺凝液进口相连通,所塔顶冷却器2的出气口通过送气管线21分别与连续火炬管线3和事故火炬管线4相连通,所述连续火炬管线3沿管线长度方向上设有蒸汽伴热管线6,所述蒸汽伴热管线6一端与蒸汽管线12相连通,另一端与凝液收集罐5相连通,所述蒸汽伴热管线6上设有蒸汽阀61,所述送气管线21上设置有压力表一211和控制阀一212,所述连续火炬线3上位于连续火炬界区前设置有压力表二31和控制阀二32,所述凝液收集罐5顶部通过低压蒸汽管线51与蒸汽管网相连通,所述事故火炬管线4上设置有控制阀三41。

25.所述蒸汽伴热管线6位于蒸汽阀61出口一侧连接有氮气管线62,所述凝液收集罐5

底部设置有与凝液管网相连通的凝液排出管线52,在冬季启用蒸汽伴热管线后,需打开氮气管线62上的阀门,用氮气吹扫30min以上,将蒸汽伴热管线6及凝液收集罐5内吹干防冻。

26.所述低压蒸汽管线51上设置有蒸汽压力表511和控制阀四512,所述凝液排出管线52上设有液位控制阀前导淋521和液位控制阀522,有效回收利用系统内的蒸汽和冷凝液,节约能源。

27.所述蒸汽阀61、液位控制阀522、压力表一211、压力表二31、蒸汽压力表511、控制阀一至控制阀四均与dcs控制系统相连接,设置压力低报警信号,并将低报警信号接入控制室报警系统,提醒控制室操作人员注意监控汽提塔运行压力,若压力下降速率超过0.01mpa/min,则需迅速打开事故火炬管线控制阀三41和蒸汽阀61以防碳铵结晶堵塞连续火炬管线3。

28.所述事故火炬管线4直径不小于送气管线21直径的1.5倍,快速恢复送气管线21内的气体压力,送气管线21上位于所述控制阀一212前侧通过送气支管213与氨气吸收罐7相连通,所述送气支管213上设置有控制阀五214,所述氨气吸收罐7内部由上而下依次设置有丝网除沫器71、脱盐水分布器72、填料层73、进气分布器74,所述脱盐水分布器72包括首尾相连通或尾端密封的圆形进水管道721,所述圆形进水管道721的圆形直径为氨气吸收罐7内径的一半,所述圆形进水管道721上设置有进水管口,且所述圆形进水管道721上均匀间隙设置有多个喷头722,每个所述喷头722至填料层73上表面所形成的喷淋覆盖直径不小于氨气吸收罐7的半径,所述进气分布器74包括与所述送气支管213相连通的进气管741以及沿所述进气管741周向均匀排布的多根布气管742,所述进气管741顶端密封,所述布气管742的一端与所述进气管741相连通且所述布气管742远离进气管的一端密封,每根所述布气管742上间隙均布有布气孔743,所述氨气吸收罐7外壁上设置有液位计且顶部和底部分别设置有出气管口744和出液口745,与所述出液口745相连接的出液管线740上设置有控制阀746,所述出气管口744与连续火炬管线3相连通,在碳铵结晶出现比较频繁使可使用氨气吸收罐7先过滤吸收氨气,减少碳铵结晶的机会,另外,回收出的稀氨水可用于甲烷合成装置中的除氧槽调节ph值,避免人工配制,省时省力且可保证操作安全。

29.所述填料层73的填料为鲍尔环散装填料,所述布气管742的长度与所述氨水吸收罐7内壁相适应,所述布气孔743设置在布气管742下侧位置,通过出液管线上的控制阀746使稀氨水液面位于布气管742之上,氨气首先经过液体吸收,在向上进行进一步吸收,使氨气回收更彻底,进一步降低碳铵结晶风险,所述进气管742端部呈圆环形,所述布气管742为8根,且均位于同一水平面,所述布气管742与所述进气管741的圆环形端部相连接。

30.在本发明中,连续火炬管线3内若有碳铵结晶堵塞时,会导致连续火炬界区阀前压力表二31压力显示偏低,所塔顶冷却器2的出气口通过送气管线21分别与连续火炬管线3和事故火炬管线4相连通,在压力表一211压力异常增高或压力表二31压力异常降低时打开控制阀三41,确保在连续火炬管线3被碳铵结晶堵塞时,通往事故火炬管线4进行泄压且短时间内不会再次被碳铵结晶堵塞,使汽提塔1压力维持稳定,同时打开所述蒸汽伴热管线6上的蒸汽阀61进行蒸汽伴热2h以上,由于蒸汽温度高达200℃,所述连续火炬管线3沿管线长度方向上设有蒸汽伴热管线6,蒸汽伴热管线6可将连续火炬管线3温度加热至100℃以上,使碳铵结晶热分解,从而疏通连续火炬管线,所述蒸汽伴热管线6一端与蒸汽管线12相连通,另一端与凝液收集罐5相连通,可将蒸汽伴热凝液排入凝液收集罐5内,未冷凝的低压蒸

汽通过所述凝液收集罐5顶部的低压蒸汽管线51送入蒸汽管网进行回收,在连续火炬管线疏通以后,压力表二31压力显示会显著上升,当连续火炬管线疏通后,关闭蒸汽阀61及控制阀三41,将汽提塔1汽提气切换至连续火炬管线3排放。

31.实施例2,参照图3、所述蒸汽伴热管线6自连续火炬管线3与送气管线21连接处穿入连续火炬管线3并自所述控制阀二32前穿出,且沿延伸至所述连续火炬管线3端部,所述蒸汽伴热管线6与所述连续火炬管线3的连接处均为密封连接,防止冬天蒸汽伴热管线6内结冰且可快速将连续火炬管线3内加热使氨结晶溶解,使连续火炬管线3保持通畅。

32.实施例3,参照图4、所述出液管线740分别连接至除氧槽747及脱盐水箱748相连接,所述除氧槽747上设置有在线ph计,且所述除氧槽747及脱盐水箱748的进液管口均设置有控制阀746,自氨气吸收罐7内流出的稀氨水优先送至除氧槽747调节ph值,当ph值小于9时,打开除氧槽747进液管口上的控制阀,同时关闭脱盐水箱748进液管口上的控制阀,将稀氨水送至除氧槽调节ph值;当ph值大于10.5时,关闭除氧槽747进液管口上的控制阀,同时打开脱盐水箱748进液管口上的控制阀,将稀氨水送至脱盐水箱748调节脱盐水ph值,减少人工调节ph值的氨用量、省时省力。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。