1.本实用新型涉及无水氟化氢生产技术领域,具体涉及一种安全生产无水氟化氢的系统。

背景技术:

2.无水氟化氢(anhydrous hydrogen fluoride,以下简称ahf)是化学工业及国防工业的重要原料,主要用于生产氟化盐、氟致冷剂、氟塑料等,在我国原子能工业、航天工业、电子工业中发挥着重要作用,在国民经济中具有重要地位。现国内外普遍采用萤石和硫酸作用制得,其反应方程式为:caf2 h2so4→

2hf caso4,ahf的沸点为19.5℃。

3.使用萤石粉和硫酸法生产无水氟化氢的过程中,因为反应时需要较高的反应温度,所以在粗氟化氢的净化、冷凝过程中需要大量的冷量来降温,最终得到无水氟化氢液体才能方便储存,冷凝过程所需的冷量在常规工艺中需要使用大量的循环水经粗气冷却器换热降温;另外粗氟化氢在精馏和脱气的提纯过程中,精馏塔再沸器和脱气塔再沸器需要使用热水加热,控制一定的工艺温度,才能保证产品质量;因为无水氟化氢在生产过程中极易腐蚀的特性,经常会遇到粗气冷却器和再沸器腐蚀穿孔的问题,致使循环水或热水渗漏进生产系统,与氟化氢混合产生对钢制设备腐蚀性更强的有水氢氟酸,进而导致设备破损被迫停机并放出大量有毒气体,对人身安全和环境保护产生极为恶劣的影响。无水氟化氢生产需要“内控水、外控气”,一旦换热设备发生漏水事故,将会造成不可估量的安全、环保、财产等损失,更会造成极为恶劣的社会影响。目前生产企业一般靠经验计算腐蚀周期,定期更换粗气冷却器和再沸器,浪费人力财力却见效甚微。

技术实现要素:

4.本实用新型要解决的技术问题是:克服现有技术的不足,提供一种安全生产无水氟化氢的系统,取消了水冷却器,且再沸器的加热源由热水改为55-75℃的氟化氢气体,所以在无水氟化氢生产系统中不需要建设安装循环水系统和锅炉系统,达到了节约投资的目的,同时既节约了电能,又杜绝了系统漏水从而引发重大安全事故的风险。

5.本实用新型的技术方案为:

6.安全生产无水氟化氢的系统,包括洗涤塔、粗镏塔、精馏塔、脱气塔、第一盐冷器、第二盐冷器和粗酸槽,精馏塔安装有精馏塔再沸器,脱气塔安装有脱气塔再沸器;洗涤塔的气体出口通过管路与粗镏塔的气体入口连接,精馏塔的气体出口通过管路与脱气塔的气体入口连接,第一盐冷器的气体出口通过管路与第二盐冷器的气体入口连接;第一盐冷器和第二盐冷器的液体出口通过管路与粗酸槽的液体入口连接,粗酸槽的液体出口通过管路与精馏塔的液体入口连接,所述粗镏塔的气体出口通过管路分别与精馏塔再沸器和脱气塔再沸器的壳程的气体入口连接,精馏塔再沸器和脱气塔再沸器的壳程的气体出口分别通过管路与第一盐冷器的气体入口连接。

7.优选地,所述脱气塔塔顶的尾气出口及第二盐冷器的尾气出口分别通过管路连接

有尾气处理单元。

8.优选地,所述尾气处理单元包括通过管路依次连接的吸收塔、水洗塔和碱洗塔,碱洗塔与尾气风机连接,脱气塔塔顶的尾气出口及第二盐冷器的尾气出口分别与吸收塔连接。

9.优选地,所述精馏塔再沸器和脱气塔再沸器的壳程的液体出口分别通过管路与洗涤塔的回流入口连接。

10.优选地,所述精馏塔再沸器和脱气塔再沸器与洗涤塔的管路上安装有氟化氢回流泵。

11.本实用新型与现有技术相比,具有以下有益效果:

12.1.本实用新型取消水冷却器和再沸器的热水加热系统,改变常规工艺路线,洗涤、粗馏后的55-75℃粗氟化氢气体通往精馏塔再沸器和脱气塔再沸器,利用再沸器管程的低温氟化氢液体蒸发带走热量,降温后的粗氟化氢气体去往第一盐冷器和第二盐冷器;而55-75℃的粗氟化氢气体加热气化了壳程内的氟化氢液体,达到了精馏和脱气的效果。因为取消了水冷却器,且再沸器的加热源由热水改为55-75℃的氟化氢气体,所以在无水氟化氢生产系统中不需要建设安装循环水系统和锅炉系统,达到了节约投资的目的(节约约500万元),同时既节约了电能(约5%),又杜绝了再沸器漏水从而引发重大安全事故的风险。

13.2.本实用新型将精馏塔再沸器和脱气塔再沸器的壳程所产生的液相氟化氢泵送至洗涤塔,对洗涤塔内的粗氟化氢气体进行初步净化和降温,由于这部分液相氟化氢温度较低(10-19℃),能瞬间冷却洗涤塔内的上升气体(170-190℃),使气体中携带的对生产系统有害的硫酸酸雾受冷沉降,效率达到98%,避免了硫酸酸雾进入后续设备腐蚀设备,影响产品质量。

附图说明

14.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,对于本领域普通技术人员而言,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

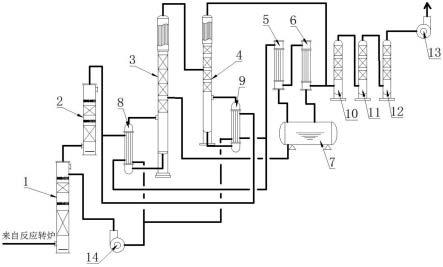

15.图1是本实用新型的结构示意图。

16.图中,1-洗涤塔、2-粗镏塔、3-精馏塔、4-脱气塔、5-第一盐冷器、6-第二盐冷器、7-粗酸槽、8-精馏塔再沸器、9-脱气塔再沸器、10-吸收塔、11-水洗塔、12-碱洗塔、13-尾气风机、14-氟化氢回流泵。

具体实施方式

17.为了使本技术领域的人员更好地理解本实用新型中的技术方案,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本实用新型保护的范围。

18.实施例1

19.如图1所示,本实施例提供了一种安全生产无水氟化氢的系统,包括洗涤塔1、粗镏

塔2、精馏塔3、脱气塔4、第一盐冷器5、第二盐冷器6和粗酸槽7,精馏塔3安装有精馏塔再沸器8,脱气塔4安装有脱气塔再沸器9;洗涤塔1的气体出口通过管路与粗镏塔2的气体入口连接,精馏塔3的气体出口通过管路与脱气塔4的气体入口连接,第一盐冷器5的气体出口通过管路与第二盐冷器6的气体入口连接;第一盐冷器5和第二盐冷器6的液体出口通过管路与粗酸槽7的液体入口连接,粗酸槽7的液体出口通过管路与精馏塔3的液体入口连接,所述粗镏塔3的气体出口通过管路分别与精馏塔再沸器8和脱气塔再沸器9的壳程的气体入口连接,精馏塔再沸器8和脱气塔再沸器9的壳程的气体出口分别通过管路与第一盐冷器5的气体入口连接。

20.工作原理:

21.(1)180℃的高温粗氟化氢气体由反应转炉进入洗涤塔1,除掉粉尘等杂质后进入粗馏塔2进一步净化后,得到的粗氟化氢气体温度约为55-75℃;

22.(2)约55-75℃的粗氟化氢气体进入精馏塔再沸器8和脱气塔再沸器9的壳程,被来自第一盐冷器5和第二盐冷器6

→

粗酸槽7

→

精馏塔3

→

脱气塔4的低温液体ahf(5~8℃)降温至25℃;

23.(3)降温后的粗氟化氢气体从精馏塔再沸器8和脱气塔再沸器9的壳程进入第一盐冷器5和第二盐冷器6的管程,冷凝得到5~8℃的氟化氢液体;

24.(4)第一盐冷器5和第二盐冷器6冷凝得到的5~8℃的氟化氢液体收集于粗酸槽7中缓冲储存,然后进入精馏塔3,自流到精馏塔再沸器8的管程,被来自粗馏塔2的55~75℃的粗氟化氢气体加热至20℃左右,气化得到的氟化氢气体由精馏塔3顶气体出口进入到脱气塔4;由脱气塔4的塔内盐冷器冷却为8~10℃的液相氟化氢,自流到脱气塔再沸器9,被来自粗馏塔2来的55~75℃的粗氟化氢气体加热至20℃左右,尾气由脱气塔4顶的尾气出口排出,脱气塔4底得到无水氟化氢产品。

25.本实施例的系统,取消容易腐蚀漏水的粗气冷却器、供应粗气冷却器冷量的循环水系统、再沸器的热水加热系统、产生热水的锅炉系统,使洗涤和净化过程没有任何水物质的存在。利用粗馏塔2出来的高温粗氟化氢气体,提供精馏塔再沸器8和脱气塔再沸器9所需的热量,同时,精馏塔再沸器8和脱气塔再沸器9的低温氟化氢又给粗馏塔2出来的高温粗氟化氢气体提供了所需的冷量。采用本实施例的系统,5万吨/年的无水氟化氢生产线每小时可回收利用100000~150000大卡的冷量,折合每吨ahf电耗可降低40~50度电,每年直接节约电能200多万度。由于减少了水冷却器、循环水系统、热水加热系统、锅炉系统等,生产设备投资约减少500万元。

26.实施例2

27.在实施例1的基础上,所述脱气塔4塔顶的尾气出口及第二盐冷器5的尾气出口分别通过管路连接有尾气处理单元。更进一步地,所述尾气处理单元包括通过管路依次连接的吸收塔10、水洗塔11和碱洗塔12,碱洗塔12与尾气风机13连接,脱气塔4塔顶的尾气出口及第二盐冷器5的尾气出口分别与吸收塔10连接。其中,水洗塔11、碱洗塔12可串联设置多台,优选地,本实施例中,水洗塔11、碱洗塔12可串联设置三台。经过尾气处理单元处理后的尾气,排放后符合环保要求。

28.实施例3

29.在实施例1的基础上,所述精馏塔再沸器8和脱气塔再沸器9的壳程的液体出口分

别通过管路与洗涤塔1的回流入口连接;进一步地,所述精馏塔再沸器8和脱气塔再沸器9与洗涤塔1的管路上安装有氟化氢回流泵14。

30.精馏塔再沸器8和脱气塔再沸器9的壳程所产生的液相氟化氢的温度为10-19℃,被氟化氢回流泵14送往洗涤塔1。这部分回流的液相氟化氢在洗涤塔1内与反应转炉来的粗氟化氢气体接触,除去粉尘、杂质并对其初步净化和降温,使气体中携带的对生产系统有害的硫酸酸雾受冷沉降,洗涤效率达到98%,避免了硫酸酸雾对后续设备的腐蚀以及对产品质量的影响,最重要的是从根本上杜绝了生产系统因为漏水而引发重大安全事故的风险。

31.尽管通过参考附图并结合优选实施例的方式对本实用新型进行了详细描述,但本实用新型并不限于此。在不脱离本实用新型的精神和实质的前提下,本领域普通技术人员可以对本实用新型的实施例进行各种等效的修改或替换,而这些修改或替换都应在本实用新型的涵盖范围内/任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本实用新型的保护范围之内。因此,本实用新型的保护范围应所述以权利要求的保护范围为准。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。