1.本发明涉及一种用于在振动工艺气体流中制造和/或处理颗粒的反应器系统,所述反应器系统带有反应器单元,所述反应器单元具有前置的工艺气体供应单元和后置的工艺气体导出单元,所述反应器单元具有至少一个反应器,所述反应器包括用于制造和/或处理颗粒的反应室和用于将原材料引入到反应室中的进料装置,其中,沿工艺气体导出单元的方向穿流反应器单元的工艺气体能够经由工艺气体供应单元供应给反应器单元,并且反应器系统包括适用于产生工艺气体的脉动的脉动装置,其中,借助脉动装置能够对工艺气体施加具有脉动频率和脉动压力幅度的脉动,并且其中,具有尤其是可调整的静态工艺气体压力的反应器系统构造为声学共振器,所述共振器具有相应限定共振状态的固有共振频率,并且工艺气体能够在反应器系统中构造能共振的气体柱,使得共振器能够通过由脉动装置产生的脉动的脉动频率和/或脉动压力幅度来激励,并且在共振状态下脉动能够被增强成工艺气体的具有共振频率和共振压力幅度的共振振动,并且其中,工艺气体供应单元和工艺气体导出单元分别包括产生压力损失的压力损失产生装置,其中,压力损失产生装置如此构造,使得共振状态中的一个能够选择性地进行调整。

2.此外,本发明涉及一种用于在振动的工艺气体流中制造和/或处理颗粒的方法,其包括反应器系统,所述反应器系统带有反应器单元,所述反应器单元具有前置的工艺气体供应单元和后置的工艺气体导出单元,所述反应器单元具有至少一个反应器,所述反应器包括用于制造和/或处理颗粒的反应室和用于将原材料引入到反应室中的进料装置,其中,将沿工艺气体导出单元的方向穿流反应器单元的工艺气体经由工艺气体供应单元供应给反应器单元,并且反应器系统包括适用于产生工艺气体的脉动的脉动装置,其中,借助脉动装置对工艺气体施加具有脉动频率和脉动压力幅度的脉动,并且其中,具有尤其是可调整的静态工艺气体压力的反应器系统构造为声学共振器,所述共振器具有相应限定共振状态的固有共振频率,并且工艺气体在反应器系统中构造能共振的气体柱,从而激励共振器通过由脉动装置产生的脉动的脉动频率和/或脉动压力幅度,并且在共振状态下将脉动增强成工艺气体的具有共振频率和共振压力幅度的共振振动,并且其中,工艺气体供应单元和工艺气体导出单元分别包括产生压力损失的压力损失产生装置,其中,压力损失产生装置如此构造,使得共振状态中的一个选择性地进行调整。

背景技术:

3.用于在振动工艺气体流中制造和/或处理颗粒、优选平均颗粒尺寸为1nm至5mm的细颗粒、尤其是纳米级或纳米晶体颗粒的反应器系统和方法从现有技术中已经已知。

4.已知构造为声学共振器的反应器系统,其中使用工艺气体的振动或脉动以产生共振,其中,该共振尤其是通过以下方式对声学特性、材料特性(例如在多相系统中)和热学特性(例如,影响热传递)产生影响,即,工艺气体的共振以机械力的形式和/或以停留时间变化的形式对在工艺气体中待制造和/或待处理的固体颗粒和/或液态颗粒产生影响,并且能够有益地应用于不同的目的。这样的声学共振器例如是空腔共振器、尤其是亥姆霍兹共振

器,其具有相应限定共振状态的固有共振频率。在此,共振振动能够以不同的方式产生并且在其共振频率和共振压力幅度方面受到影响。

5.对于反应器系统中的共振振动的品质而言,基本上共振振动产生的类型、应可利用共振振动的反应器系统的几何形状、反应器系统中的共振频率和/或共振压力幅度的可调节性、工艺气体的材料特性(其尤其是由工艺气体的温度和静压确定)以及对反应器系统本身的反作用起到重要作用。

6.德国专利申请de 10 2015 005 224 a1公开了一种用于在具有或不具有热材料处理/材料合成的振动炉设备(schwingfeueranlage)中目标准确地调整或再调节静压和/或热气体速度的振动幅度的方法,该振动炉设备具有至少一个燃烧器,借助所述燃烧器产生振动(脉动)火焰,并且该振动炉设备具有至少一个燃烧室(共振器),火焰被导向到其中。通常,不可以有针对性地独立调整由振动炉或脉动反应器中的自激的、反馈的燃烧不稳定性引起的脉动热气体流动的振幅(振动强度),并且因此不可以在不同时地、但不期望地改变其他工艺参数(处理温度、停留时间或处理时间)和因此所产生的材料特征的情况下使周期性不稳定的燃烧过程与所选择的反应器吞吐量(在材料处理/材料合成的情况下:例如反应物进料速率或产物速率)相适配。尽管如此,为了实现这,提出了将利用空气、燃料或燃料-空气混合物穿流的振动体积在燃烧器出口的上游接入到燃烧器的通向燃烧器的供给管路中。优选地,其大小可无级地进行调整。由此可以改变振动的幅度。

7.德国专利申请de 10 2015 006 238 a1示出了一种用于对脉动热气体流动中的尤其是大块的粒状原料进行热材料处理或材料转化的方法和设备,其中在竖直布置的反应室中热气体流动的速度振动或静压振动的频率和振幅可彼此独立地进行调整。在竖直布置的反应室的上端部处引入的原料颗粒由于其形状、质量和密度而在调整热气体流动的平均流动速度时不能由热气体流动气动运送,而是逆着流动方向向下降。在大约1秒到10秒的该下降时间期间,将材料热处理成期望的产物,该产物在反应管的下端部处借助闸系统从反应器中取出。

8.在德国专利申请de 10 2016 002 566 a1中公开了一种用于对原料进行热处理的方法和设备,该设备具有燃烧室,周期性不稳定的振动火焰在该燃烧室中燃烧,以产生脉动废气体流,该废气体流流过与燃烧室联接的反应室。为了实现有效处理原料,提出了在反应室中设置由废气体流穿流的、在横截面面积方面相对于反应室减小的插入件,该插入件具有比反应室的总长度更短的长度。尤其是,插入件的长度和燃烧室的几何形状可以变化,使得该设备具有两个可以相互协调的共振器。

9.德国专利申请de 10 2018 211 650 a1涉及一种用于由至少一种原料制造颗粒、尤其是细颗粒、尤其是纳米级或纳米晶体颗粒的设备。该设备在此包括至少一个燃烧器和与燃烧器联接的用于产生脉动式热气体流的燃烧室、后置于燃烧室的反应室区段和至少一个压力组件,所述压力组件用于调整共振特性并因此调整燃烧室内和/或反应室区段内的声压。

10.由现有技术已知的技术解决方案都具有以下缺点:工艺气体的共振振动的共振频率和/或共振压力幅度仅可通过适配构造为声学共振器的反应器系统的几何尺寸和因此构造在反应器系统中的、能共振的气体柱的工艺气体体积进行变化。

技术实现要素:

11.因此,本发明的目的是提供用于在振动或脉动工艺气体流中制造和/或处理颗粒的反应器系统和方法,其实现独立于构造为声学共振器的反应器系统的几何尺寸和因此构造在反应器系统中的、能共振的气体柱的工艺气体体积来调整工艺气体的共振振动的共振频率和/或共振压力幅度。

12.该目的在开头提到的类型的反应器系统中通过以下方式来实现,即,所述脉动装置配置成,使脉动的脉动频率和/或脉动压力幅度与共振器的固有共振频率中的一个相适配,从而可达到所选择的共振状态。通过由脉动装置对脉动的脉动频率和/或脉动压力幅度进行这种有针对性的适配,能够激励共振器的能振动的系统并且因此改善反应器系统中的优选热的工艺气体的热传递特性和物质传递特性。

13.由压力损失产生装置根据振动系统中的共振器的声学特性所引起的附加的压力损失于是对应于由脉动装置激励的工艺气体的共振振动的共振压力幅度。压力损失产生装置在几何上并且在所构造的、能共振的气体柱的工艺气体体积方面限制运行状态下的反应器系统的振动系统。由此可以在反应器系统的振动系统在几何尺寸方面保持不变的情况下并且在所构造的、能共振的气体柱的工艺气体体积在反应器系统中保持不变的情况下借助脉动装置对工艺气体施加脉动,由此激励反应器系统中的振动系统并且放大工艺气体的具有共振频率和共振压力幅度的共振振动。

14.因此,压力损失产生装置的本质在于:在几何尺寸方面限制反应器系统,允许工艺气体流通过反应器系统,并且同时防止共振振动传播超过压力损失产生装置,并且由此在反应器系统中构造限定的、能振动的系统。振动系统越受限,在振动系统中的共振振动的产生和传播就越有效。通过限定的、能振动的系统实现:共振振动的激励和传播在其共振频率和/或共振压力幅度方面以合理的技术和能量耗费连续地、尤其是周期性地可产生和可调整。

15.根据反应器系统的一个就此而言有利的设计方案,脉动装置构造为无焰工作的脉动装置。脉动装置优选构造为压缩模块、尤其是活塞,或者构造为转动滑块(drehschieber)或改良的转动闸(drehschleuse)。无焰工作的脉动装置特征在于,该脉动装置不基于将脉动施加到工艺气体上的燃烧过程。尤其是,脉动不由于周期性不稳定的燃烧过程的自激的、反馈的燃烧不稳定性引起的脉动工艺气体流动而产生。由此,(与基于燃烧过程的脉动装置相比)能够调整或适配脉动频率和/或脉动压力幅度,并且将任意的、限定的、能振动的系统激励成共振振动。

16.进一步有利的是,反应器系统可以利用每种任意的工艺气体或工艺气体混合物来运行或可运行。用作工艺气体的气体优选例如适用于还原运行或用作防爆气体。在一个特别优选的实施方式中,工艺气体是惰性气体,即工艺气体不参与反应器中进行的用于制造和/或处理颗粒的反应,而是用于提供和传递热能以及用作用于颗粒的运送气体。此外,在上述设计方案中非常有利的是,除了“经典的”无机原材料之外,反应器系统还适用于有机原材料和/或可燃原材料。

17.此外,在运行反应器系统时不需要燃料气体,从而可以污染最小化地制造和/或处理颗粒,直至无污染地制造和/或处理颗粒。根据优选的方法,通过在制造和/或处理颗粒、优选纳米颗粒、特别优选纳米晶体金属氧化物颗粒时最小化或避免污染,存在制造高纯度

的颗粒的可能性。此外,由于不需要燃料气体的可能性,对于反应器系统而言,简化的设备方案和安全方案是足够的,因为例如不必设立火焰监测。存在如下可能性:如此适配制造过程和/或处理过程,使得反应器系统适用于药品制造过程和食品工业中的制造过程。

18.根据反应器系统的一个有利的扩展方案,反应器系统具有用于加热工艺气体的加热装置。加热装置优选构造为对流加热器、电气体加热器、等离子加热装置、微波加热装置、感应加热装置、辐射加热器或燃气加热装置(例如燃烧器)。

19.加热装置可布置在脉动装置的上游或在其下游。在脉动装置的上游的布置结构是优选的,因为这样的布置结构中的加热装置不阻尼反应器系统中的共振压力幅度。此外,加热装置适合于将工艺气体加热到100℃至3000℃的温度,优选加热到240℃至2200℃的温度,特别优选加热到240℃至1800℃的温度、完全特别优选加热到650℃至1800℃的温度,最优选加热到700℃至1500℃的温度。100℃至3000℃的非常大的温度范围实现与颗粒的制造过程和/或处理过程进行有效且独特的适配。与基于根据现有技术的燃烧过程的反应器系统相比,明显更低的工艺温度可以是非常经济的,即没有附加的空气供应。

20.根据反应器系统的一个附加的有利的设计方案,在运行状态下压力损失产生装置在工艺气体供应单元和工艺气体导出单元中在其相应的位置方面不可变地布置。有利地,通过在运行状态下压力损失产生装置的不可变的布置结构,获得反应器系统中的能振动的系统,其带有精确限定的几何尺寸并且因此带有具有限定的工艺气体体积的且构造在反应器系统中的、能共振的气体柱。由于受限的振动系统,可以在振动系统中有效产生和传播共振振动。

21.脉动装置优选构造为压力损失产生装置。通过将脉动装置构造为压力损失产生装置,节省了设备构件,并且因此降低了投资成本。

22.根据反应器系统的另一个有利的扩展方案,在至少一个反应器的上游布置有工艺气体体积流调节装置。工艺气体体积流调节装置优选布置在脉动装置的下游。工艺气体体积流调节装置在此尤其是构造为滑动滑阀、调节阀、调节旋塞或可调节的光阑式节流阀(irisblende)。具有高调节精度的调节配件适合作为工艺气体体积流调节装置。适宜地,工艺气体体积流调节装置具有小于等于3%、优选小于等于2%、特别优选小于等于1%并且最优选小于等于0.5%的调节精度。具有高调节精度的工艺气体体积流调节是必要的,以便最小化或避免由共振振动引起的对工艺气体体积流的反馈。尤其是在使用工艺气体流分配装置时,工艺气体体积流的高调节精度是必要的,从而能够稳定运行能振动的或在运行状态下振动的系统。

23.根据反应器系统的一个附加的有利设计方案,在至少一个反应器的上游布置有工艺气体流分配装置,使得反应器单元的每个反应器配属有至少一个工艺气体输入管路。每个工艺气体输入管路优选地具有工艺气体体积流调节装置。工艺气体流分配装置特别优选布置在脉动装置的下游。每个工艺气体输入管路尤其是如此构造,使得每个工艺气体管路在工艺气体流分配装置和反应器入口之间具有压力损失,其中,每个工艺气体管路中的压力损失基本上一样大。为此,工艺气体输入管路此外适宜地具有相同的工艺气体输入管路长度和/或相同的工艺气体输入管路内径和/或其他相同的内置件。通过上述措施来调整工艺气体输入管路的部分工艺气体流的均匀分布。

24.根据反应器系统或方法的一个附加的有利的扩展方案,工艺气体供应单元和工艺

气体导出单元具有工艺气体压力调节装置,从而可调整或可调节反应器系统中的静态工艺气体压力。特别有利的是,反应器系统可以在不同的、任意的静态工艺气体压力的情况下运行。通过适配静态工艺气体压力,可以对反应器系统的声学特性产生影响,使得反应器系统可以例如与阻尼共振振动的共振压力幅度的不同原材料的进料相适配。由此,附加地可以独立于过程温度对共振压力幅度产生影响并且影响、优选增强对颗粒的制造或处理的作用。静态工艺气体压力可以在相对于环境的低压范围或超压范围内进行调整。静态工艺气体压力的增加通常导致共振压力幅度的增强。共振器特性根据静态工艺气体压力的变化是显著的。

25.此外,工艺气体导出装置优选具有多个工艺气体排出管路,其中,每个工艺气体排出管路具有压力损失产生装置。由此,反应器系统的能振动的系统有利地在其几何尺寸上受到限制。

26.根据反应器系统的一个附加的有利的设计方案,工艺气体导出装置具有工艺气体冷却路段和/或分离装置、尤其是旋风分离器和/或过滤器、和/或工艺气体输送装置。工艺气体冷却路段用于使进行的反应停止和/或使工艺气体流适配后续的分离装置、尤其是过滤器的最大允许温度,例如为此使用淬火器,该淬火器实现进行的反应在特定的位置处并且因此在反应的特定的时间点快速停止。分离装置(其可以具有包括多个过滤器的过滤装置,例如以便增加分离面)用于从工艺气体中分离颗粒。

27.在上述类型的方法中,该目的因此通过以下方式来实现,即,借助脉动装置使脉动的脉动频率和/或脉动压力幅度与共振器的固有共振频率中的一个相适配,以便达到所选择的共振状态。优选地,对工艺气体施加周期性脉动。特别优选地,将脉动频率或其整数倍调整在共振器的共振频率附近,从而激励共振器并且在能振动的系统中出现共振振动。通过将周期性脉动施加到工艺气体上,其中,将脉动频率或其整数倍有针对性地调整在共振器的共振频率附近,实现工艺气体的具有共振频率和共振压力幅度的共振振动的增强。在其附近在此是指脉动频率或整数倍具有位于共振频率的 5%范围内的频率。

28.因此,不再像现有技术中常见的那样使构造为共振器的反应器系统与具有脉动频率和/或脉动压力幅度的脉动相适配,而是使脉动与具有能振动的系统的共振器相适配,以便达到声学共振器的所选择的共振状态。通过改变静态工艺气体压力,可以独立于过程温度改变共振器特性。有利地,通过适配脉动,从现在起可以使用相同的反应器系统来制造和/或处理不同的颗粒。

29.根据该方法的一个有利设计方案,工艺气体以0.1s至25s的停留时间穿流反应器系统。由于在反应器系统中以及因此在反应器中的停留时间更长,因此原材料暴露工艺气体温度的时间更长,由此可以完成颗粒制造和/或处理,而不必使颗粒例如经受热后处理。

30.此外,通过脉动装置对工艺气体施加1hz至2000hz、优选介于1hz与500hz之间、特别优选介于40hz与160hz之间的脉动频率。有利地,由此实现:由于可以调整较宽的频率范围,实现流过反应器系统的气体中的非常高的湍流度,由此可产生低至纳米级范围的非常小的颗粒,所述颗粒可以精确地与待处理和待制造的颗粒相适配。通过增加湍流度,显著改善反应器系统中在工艺气体和至少一种待热处理的原材料之间的物质传递和热传递。

31.根据一个附加的有利的扩展方案,通过脉动装置对工艺气体施加0.1mbar至350mbar、优选1mbar至200mbar、完全特别优选3mbar至50mbar、最优选10mbar至40mbar的脉

动压力幅度。通过所施加的具有限定压力幅度的压力脉动可实现:最佳地调整对于待制造和/或待处理的颗粒所需的工艺条件。

32.在该方法的一个特别优选的构造方案中,通过脉动装置对工艺气体施加40hz至160hz的脉动频率以及10mbar至40mbar的脉动压力幅度。这些条件令人惊讶地证明是脉动频率和脉动振幅的最佳组合,其中,反应器系统中在工艺气体和待热处理的颗粒之间的物质传递和热传递非常好。

33.此外,在运行状态下压力损失产生装置在其相应的位置方面不进行变化。有利地,因此在运行状态下,反应器系统的几何尺寸和因此构造在反应器系统中的、能共振的气体柱的工艺气体体积不进行变化,使得脉动可以最佳地与以特定的原材料执行的方法相适配。另一个优点是,在方法结束之后,压力损失产生装置可以在其相应的位置方面进行变化,并且因此反应器系统可以与其他待执行的方法相适配。

34.此外,用于所述方法的反应器系统是根据权利要求1至19中任一项所述的反应器系统。

附图说明

35.下面借助附图更详细地解释本发明。其中:图1示出了优选的反应器系统的第一实施方式的示意图,图2示出了优选的反应器系统的第二实施方式的示意图,图3示出了优选的反应器系统的第三实施方式的示意图,图4示出了优选的反应器系统的第四实施方式的示意图,图5示出了优选的反应器系统的第五实施方式的示意图,以及图6示出了在反应器系统中的三个不同位置处共振压力幅度关于共振频率绘制的图表。

具体实施方式

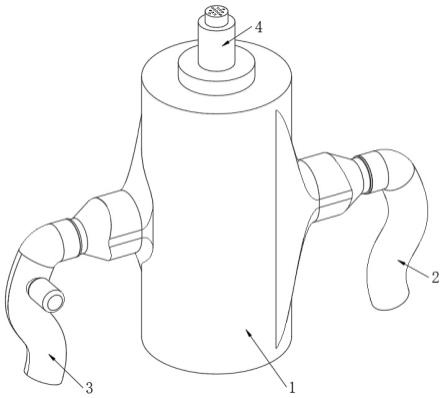

36.除非另有说明,以下描述涉及反应器系统1的图中所示的所有实施方式,所述反应器系统用于在振动工艺气体流中制造和/或处理颗粒p。

37.反应器系统1具有反应器单元2,在该反应器单元的上游连接有工艺气体供应单元3,并且在该反应器单元的下游连接有工艺气体导出单元4。

38.反应器系统1包括工艺气体输送装置5和加热装置6。流过反应器系统1的工艺气体pg经由工艺气体供应单元3进入反应器系统1中,并且通过工艺气体输送装置5输送通过反应器系统1。

39.工艺气体输送装置5例如尤其是构造为径流式通风器、鼓风机或压缩机。工艺气体输送装置5可以尤其是布置在工艺气体供应单元3中、工艺气体导出单元4中或者备选地既布置在工艺气体供应单元3中又布置在工艺气体导出单元4中。在图1、图2和图4的实施方式中,示出了工艺气体输送装置5在工艺气体供应单元3中的布置结构,在图5中,工艺气体导出单元4具有工艺气体输送装置5。图3示出具有两个工艺气体输送装置5的实施方式,所述两个工艺气体输送装置既布置在工艺气体供应单元3中又布置在工艺气体导出单元4中。工艺气体输送装置5的布置结构与反应器系统1中待调整的条件、尤其是在原材料的形状、质

量和密度方面待调整的条件相适配。

40.加热装置6可以布置在脉动装置7的上游或在其下游。在脉动装置7上游的布置结构(例如在图1、图2、图3和图5的实施方式中示出)是优选的,因为在这样的布置结构中的加热装置6不阻尼反应器系统1中的共振压力幅度。在脉动装置7下游的布置结构在图2中所示的实施方式中公开。加热装置6的布置结构决定了加热装置6是配属于反应器单元2还是配属于工艺气体供应单元3。布置在脉动装置7上游的加热装置6配属于工艺气体供应单元3,布置在脉动装置7下游的加热装置6配属于反应器单元2。

41.加热装置6优选构造为对流式气体加热器、电气体加热器、等离子加热装置、微波加热装置、感应加热装置或辐射加热器。次优选地,加热装置6构造为具有火焰的燃烧器。

42.流过反应器系统1的工艺气体pg通过加热装置6加热到制造温度和/或处理温度。用于制造或热处理至少一种原材料的温度优选介于100℃至3000℃之间,优选介于240℃至2200℃,特别优选介于240℃至1800℃,完全特别优选介于650℃至1800℃,最优选介于700℃至1500℃。

43.借助脉动装置7对流过反应器系统1的工艺气体pg施加具有脉动频率和脉动压力幅度的脉动。脉动优选具有0.1mbar至350mbar、特别优选1mbar至200mbar、完全特别优选3mbar至50mbar、最优选10mbar至40mbar的脉动压力幅度。

44.工艺气体pg的脉动频率可以独立于脉动压力幅度进行调整。由于脉动装置7而以脉动方式流过反应器系统1的工艺气体pg的脉动频率也可以进行调整,优选地在1hz至2000hz、优选1hz至500hz、特别优选40hz至160hz的频率范围内进行调整。

45.脉动装置7构造为无焰工作的脉动装置7。脉动装置7适宜地构造为压缩模块、尤其是活塞,或者构造为转动滑块或改良的转动闸。

46.与反应器单元2相配属的、具有反应室8的反应器9构造在工艺气体供应单元3的下游。在反应器9的反应室8中,原材料借助进料装置10被引入到流过反应器系统1和反应器9的脉动工艺气体pg中。

47.进料装置10优选构造用于将液体或固体引入到反应器9的反应室8中。

48.液体或液态原料(前体)可以优选作为溶液、悬浮液、熔体、乳液或作为纯液体被引入到反应室8中。液态原料或液体的引入优选连续地进行。为了将液体引入到反应单元2的反应器9的反应室8中,优选使用进料装置10,例如喷射喷嘴、供应管或滴管,其例如构造为单材料或多材料喷嘴、压力喷嘴、雾化器(气溶胶)或超声波喷嘴。

49.与此相比,为了将固体(例如粉末、微粒等)引入到反应器9、优选反应器8的反应室8中,优选使用如下进料装置10,例如双活门(doppelklappe)、星轮闸(zellenradschleuse)、节拍闸或注射器。

50.呈液体或固体形式的原材料的引入可以沿流过反应器系统1的工艺气体pg的流动方向或逆着该流动方向进行。在图1和图3至图5中的实施方式中,原材料的进料沿工艺气体的流动方向进行,在图2中所示的实施方式中,原材料的进料逆着工艺气体的流动方向进行。

51.优选地,在使用载体气体的情况下将原材料引入到反应器系统1中,优选引入到反应器9的反应室8中。关于原材料是沿工艺气体的流动方向还是逆着该流动方向引入到反应器系统1中的决定主要取决于在工艺气体pg的所调整到的平均流动速度的情况下原材料的

形状、质量和密度。由此,也存在对不可以通过工艺气体pg在反应器系统1中运送的原材料进行热处理的可能性。

52.原材料在反应器9的处理区、优选在反应室8中进行热处理,从而构造待制造的颗粒p,优选无机或有机纳米颗粒、特别优选纳米晶体金属氧化物颗粒。在其中对原材料进行热处理的区域定义为处理区。

53.后置于反应单元2的工艺气体导出单元4包括分离装置11。分离装置11、尤其是过滤器、优选热气体过滤器、完全特别优选软管过滤器、金属过滤器或玻璃纤维过滤器、旋风分离器或洗涤器将热处理过的颗粒p从脉动地流过反应器系统1的热工艺气体流中分离。从工艺气体流中分离出的颗粒p从分离装置11中被导出并进一步处理。如果需要,使在反应器系统1中热处理过的颗粒p经受进一步的后处理步骤,例如悬浮、研磨或煅烧。未装载的工艺气体pg导出到环境中。

54.引入到反应器系统1中、尤其是引入到反应器9的反应室8中的原材料的停留时间介于0.1s与25s之间。工艺气体pg的循环运行模式是可能的。必要时,也可以使工艺气体pg部分再循环。

55.此外,具有静态工艺气体压力的反应器系统1构造为声学共振器12,其具有相应限定共振状态的固有共振频率。工艺气体pg可在反应器系统1内构造能共振的气体柱,使得共振器12可由通过脉动装置7产生的脉动的脉动频率和/或脉动压力幅度激励,并且在共振状态下,脉动可增强成工艺气体pg的具有共振频率和共振压力幅度的共振振动。

56.工艺气体供应单元3和工艺气体导出单元4分别包括产生压力损失的压力损失产生装置13,其中,压力损失产生装置13如此构造,使得共振器12的共振状态中的一个可以选择性地进行调整。压力损失产生装置13在几何上并且在所构造的、能共振的气体柱的工艺气体体积方面限制反应器系统1的能振动的或在运行状态下振动的系统14。压力损失产生装置13因此防止共振振动传播超过压力损失产生装置13。能振动的或在运行状态下振动的系统14越受限,在系统14中的共振振动的产生和传播越有效。

57.脉动装置7优选构造为压力损失产生装置13。脉动装置7的这样的优选构造方案在图1、图3和图5的实施方式中示出。

58.压力损失产生装置13在反应器系统1中、尤其是工艺气体供应单元3和工艺气体导出单元4中、在其相应的位置方面可变化地布置,其中,在运行状态下,压力损失产生装置13不可以在其先前调整到的位置方面进行变化。由此确保了在运行状态下振动的系统14不进行变化。

59.反应器系统1的脉动装置7配置成使脉动的脉动频率和/或脉动压力幅度与共振器12的固有共振频率中的一个如此相适配,使得能够达到所选择的共振状态。特别优选地,将脉动频率或其整数倍调整在共振器12的共振频率附近,从而激励共振器12并且在能振动的系统14中出现共振振动。通过在将周期性脉动施加到工艺气体上,其中,尤其是将脉动频率或其整数倍有针对性地调整在共振器12的共振频率附近,实现工艺气体的具有共振频率和共振压力幅度的共振振动的增强。由此,改善了反应器系统1中优选热的工艺气体的热传递特性和物质传递特性。

60.在特定的工艺中有利的是,可调整或调节反应器系统1中的静压。为此,反应器系统1、尤其是工艺气体供应单元3和工艺气体导出单元4具有工艺气体调节装置15。图3的实

施方式公开了这种组件。

61.限制能振动的或在运行状态下振动的系统14的压力损失产生装置13可布置在工艺气体调节装置15内。因此,工艺气体调节装置15在反应器单元2的上游布置在压力损失产生装置13的上游,并且在反应器单元2的下游布置在压力损失产生装置13的下游。在没有这样的工艺气体调节装置10的情况下,反应器系统1中的静态工艺气体压力对应于大气压。

62.通过适配反应器系统1中的静态工艺气体压力可以对声学共振器12的特性产生影响。工艺气体以及进料到其中的原材料的流动阻力、声学现象和材料特性的变化可以阻尼共振振动。用于产生共振振动的能量耗费相应地增加和/或共振振动的可调节性受到影响。尤其是,因此可以使反应器系统1与阻尼共振振动的共振压力幅度的因素相适配。

63.较高的静态工艺气体压力例如就此改变共振器12的声学特性,使得其固有共振频率移动。出于该原因,反应器系统1仅可以通过将其他脉动频率施加到工艺气体上来激励。

64.附加地,由脉动装置7施加到工艺气体上的脉动压力幅度和因此还有在共振状态下的共振压力幅度也增强。

65.附加地,反应器系统1可以包括例如图5所示的工艺气体冷却路段16、尤其是淬火装置,其用于在特定的时间点停止反应器系统1中进行的反应,和/或使工艺气体流与后续的分离装置11、尤其是过滤器的最大允许温度相适配。工艺气体冷却路段16、优选淬火装置在此在工艺气体导出单元4中布置在构造为过滤器的分离装置11的上游。

66.为了停止反应和/或将工艺气体流的温度限制于后续的分离装置11的最大允许温度,将冷却气体、优选空气、特别优选冷空气或压缩空气经由工艺气体冷却路段16与脉动地流过反应器系统1的热工艺气体流混合。经由工艺气体冷却路段16混合的空气必要时可以根据需要预先进行过滤或调温。此外,除了空气混合物或气体混合物之外,还可以进行蒸发性液体(例如溶剂或液化气体,但优选是水)的注入。

67.布置在反应器系统1中的淬火装置16可以具有内置件或在没有内置件的情况下安装在反应器系统1中。其他气体,例如氮气(n2)、氩气(ar)、其他惰性气体或稀有气体等也可用作冷却气体。

68.此外,适宜地在至少一个反应器9的上游布置有工艺气体体积流调节装置17。图3、图4和图5的实施方式示出了工艺气体体积流调节装置17。工艺气体体积流调节装置17优选布置在脉动装置的下游。工艺气体体积流调节装置17尤其是构造为滑动滑阀、调节阀、调节旋塞或可调节的光阑式节流阀。工艺气体体积流调节装置17具有小于等于3%、优选小于等于2%、特别优选小于等于1%并且最优选小于等于0.5%的调节精度。具有高调节精度的工艺气体体积流调节装置17是必要的,以便最小化或避免由共振振动引起的对工艺气体体积流的反馈。尤其是,在使用工艺气体流分配装置18时,工艺气体体积流的高调节精度是必要的,使得能振动的或在运行状态下振动的系统14能够稳定地运行。

69.如果反应器单元2如图4的实施方式所示具有多个反应器9,则在反应器9的上游布置有工艺气体流分配装置18,使得反应器单元2的每个反应器9配属有至少一个工艺气体输入管路19。

70.优选地,工艺气体流分配装置18布置在脉动装置7的下游,并且每个工艺气体输入管路19都具有工艺气体体积流调节装置17。每个工艺气体输入管路19如此构造,使得每个工艺气体输入管路19在工艺气体流分配装置18和反应器入口20之间具有压力损失,其中,

每个工艺气体输入管路19中的压力损失基本上一样大。这尤其是通过以下方式实现,即,工艺气体输入管路19尤其是具有相同的工艺气体输入管路长度和/或相同的工艺气体输入管路内径和/或其他相同的内置件。

71.此外,工艺气体导出装置4具有对应于多个反应器9的多个工艺气体排出管路21中的至少一个工艺气体排出管路,其中,每个工艺气体排出管路21具有压力损失产生装置13。

72.工艺气体排出管路21汇集在一起并且颗粒p经由分离装置11从工艺气体流中分离,优选从热工艺气体流中分离。

73.图6示出了在300℃的工艺气体温度的情况下在反应器系统1中的三个不同位置处共振压力幅度关于共振频率绘制的图表。

74.曲线x1到x3示出了在反应器系统1中的三个不同位置处,即紧接在脉动装置7之后(x1)、在反应器入口20处(x2)和在反应器出口22(x3)处以单位mbar为单位的共振压力幅度的变化过程。

75.共振振动对应于增强的脉动,使得脉动频率与共振频率相一致。

76.脉动压力幅度被调整为大约15mbar,这可以在紧接在脉动装置7之后的平均脉动压力幅度读取,其中,该脉动压力幅度随系统14中的不同脉动频率而最小地进行变化。

77.从图表中可以读取到60hz为共振器12的固有共振频率,因为在反应器入口20处出现大约70mbar的最大共振压力幅度。

78.在60hz的固有共振频率的情况下可以在反应器出口22处读取到大约35mbar的共振压力幅度。在反应器入口20和反应器出口22之间的共振压力幅度的降低可以通过系统14的阻尼来解释,因为例如进料物质的进料和流动阻力阻尼了系统14的共振压力幅度。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。