1.本发明属于曲轴生产技术领域,特别涉及一种多轴颈曲轴加工装置及方法,以实现快速定位曲轴的轴颈,实现多个变截面曲轴的加工,提高生产效率,节约生产成本。

背景技术:

2.专利公告号为cn201910614534.6的中国发明专利中公开了一种曲轴,该曲轴产品存在多个轴颈中心,从而实现多个方向的复合运动,目前国内曲轴生产设备多数采用多车刀车床车削曲轴轴颈和拐颈,但对于两个以上轴颈中心的曲轴,存在定位困难。因此需要提供一种多轴颈曲轴加工装置及方法。

技术实现要素:

3.为了克服现有技术中的不足,本发明人进行了锐意研究,提供了一种多轴颈曲轴加工装置及方法,解决了多轴颈曲轴加工成本高、定位精度差、废品率高的问题。

4.本发明提供的技术方案如下:

5.第一方面,一种多轴颈曲轴加工装置,包括轴颈定位组件i和轴颈定位组件ii,轴颈定位组件i连接多轴颈曲轴的一端并固定安装至车床卡盘上,轴颈定位组件ii连接多轴颈曲轴的另一端并通过车床顶尖顶紧;

6.轴颈定位组件i包括轴颈转接板i、轴颈定位块i、压板、螺纹连接件i、螺栓和定位销i;所述轴颈转接板i上开设有容许曲轴一端穿过的曲轴通孔i、至少两列与中间轴颈轴心对应的螺纹安装孔和至少两列与中间轴颈轴心对应的定位孔;所述轴颈定位块i与车床卡盘配合,带动整个装置及曲轴做回转运动,其上开设容纳曲轴端部的曲轴通孔ii、至少两个安装通孔和至少两个定位孔;所述定位销i的一端与轴颈定位块i的定位孔过盈配合,另一端插入轴颈转接板i上对应待加工轴颈的定位孔中;所述螺纹连接件i穿过轴颈定位块i的安装通孔后与轴颈转接板i上的螺纹安装孔配合;通过不断调整轴颈定位块i在轴颈转接板i上的安装位置使曲轴的中间轴颈与车床工作台的回转中心同轴;所述压板位于轴颈定位块i上曲轴通孔ii的外侧,所述螺栓穿过压板,与曲轴通孔ii中的曲轴端部螺纹连接,实施曲轴与固定轴颈定位组件i的固定连接。

7.轴颈定位组件ii包括轴颈转接板ii、轴颈定位块ii、螺纹连接件ii、螺母和定位销ii;所述轴颈转接板ii上开设有容许曲轴另一端穿过的曲轴通孔iii、至少两列与中间轴颈轴心对应的螺纹安装孔和至少两列与中间轴颈轴心对应的定位孔;所述轴颈定位块ii上开设容许曲轴另一端穿过的曲轴通孔iv、至少两个安装通孔、至少两个定位孔以及顶尖孔;所述定位销ii的一端与轴颈定位块ii的定位孔过盈配合,另一端插入轴颈转接板ii上对应待加工轴颈的定位孔中;所述螺纹连接件ii穿过轴颈定位块ii的安装通孔后与轴颈转接板ii上的螺纹安装孔配合;通过不断调整轴颈定位块ii在轴颈转接板ii上的安装位置使曲轴的中间轴颈与车床工作台的回转中心同轴;所述螺母位于轴颈定位块ii上曲轴通孔iv的外侧,并与伸出曲轴通孔iv的曲轴端部螺纹配合,将曲轴与轴颈定位组件ii固定连接。

8.第二方面,一种多轴颈曲轴加工方法,采用第一方面所述的多轴颈曲轴加工装置,包括如下步骤:

9.通过3d打印或者铸造成型方式加工曲轴,完成曲轴清洗;

10.清洗完成后进行高频淬火,然后铣削加工曲轴两端的轴颈;

11.曲轴两端的轴颈分别与轴颈定位组件i和轴颈定位组件ii固定连接,并安装至车床上;通过调整轴颈定位块i在轴颈转接板i上的安装位置以及轴颈定位块ii在轴颈转接板ii上的安装位置,使车床工作台回转中心与待加工中间轴颈轴心同轴;

12.调整车刀至待加工中间轴颈处,精加工待加工中间轴颈;

13.调整轴颈定位块i在轴颈转接板i上的安装位置以及轴颈定位块ii在轴颈转接板ii上的安装位置,使车床工作台回转中心与下一待加工中间轴颈轴心同轴;

14.调整车刀至下一待加工中间轴颈处,精加工待加工中间轴颈;

15.重复调整轴颈定位块i在轴颈转接板i上的安装位置以及轴颈定位块ii在轴颈转接板ii上的安装位置,实施全部待加工中间轴颈的精加工。

16.根据本发明提供的一种多轴颈曲轴加工装置及方法,具有以下有益效果:

17.(1)本发明提供的一种多轴颈曲轴加工装置及方法,通过在轴颈转接板i和轴颈转接板ii上开设有容许曲轴一端穿过的曲轴通孔、至少两列与中间轴颈轴心对应的螺纹安装孔和至少两列与中间轴颈轴心对应的定位孔,通过不断调整轴颈定位块i(轴颈定位块ii)在轴颈转接板i(轴颈转接板ii)上的安装位置使曲轴的中间轴颈与车床工作台的回转中心同轴,定位精度差,可高效地实现中间轴颈的回转加工;

18.(2)本发明提供的一种多轴颈曲轴加工装置及方法,通过结构设计,将装置与车床巧妙结合,提高了产品生产效率。

附图说明

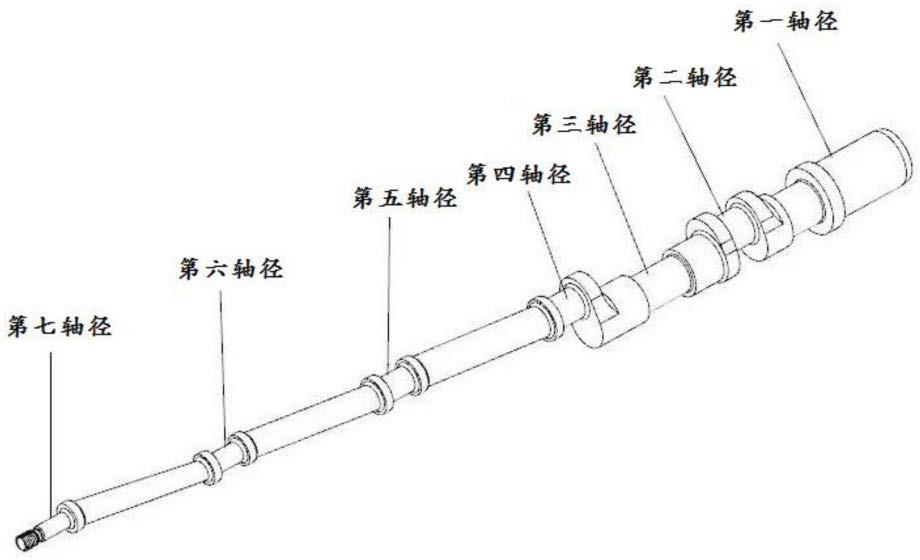

19.图1为多轴颈曲轴的结构示意图;

20.图2为多轴颈曲轴的加工示意图;

21.图3为多轴颈曲轴加工装置的分解图;

22.图4为轴颈转接板i的结构示意图;

23.图5为轴颈定位块i的安装结构示意图;

24.图6为压板的安装结构示意图;

25.图7为轴颈转接板ii的结构示意图;

26.图8为轴颈定位块ii的安装结构示意图。

27.附图标号说明

28.1-轴颈定位组件i;11-轴颈转接板i;12-轴颈定位块i;13-压板;14-螺纹连接件i;15-平垫圈i;16-弹簧垫圈i;17-螺栓;18-定位销i;2-轴颈定位组件ii;21-轴颈转接板ii;22-轴颈定位块ii;23-螺纹连接件ii;24-平垫圈ii;25-弹簧垫圈ii;26-螺母;27-定位销ii。

具体实施方式

29.下面通过对本发明进行详细说明,本发明的特点和优点将随着这些说明而变得更

为清楚、明确。

30.在这里专用的词“示例性”意为“用作例子、实施例或说明性”。这里作为“示例性”所说明的任何实施例不必解释为优于或好于其它实施例。尽管在附图中示出了实施例的各种方面,但是除非特别指出,不必按比例绘制附图。

31.根据本发明的第一方面,提供了一种多轴颈曲轴加工装置,所述多轴颈曲轴上可具有三个以上轴心线不共线的轴颈,图1示出的多轴颈曲轴上具有七个轴颈,其中第一轴颈与第三轴颈的轴心线共线,其余轴颈的轴心均不共线;如图2和3所示,所述加工装置包括轴颈定位组件i1和轴颈定位组件ii 2,轴颈定位组件i1连接多轴颈曲轴的一端并固定安装至车床卡盘上,轴颈定位组件ii 2连接多轴颈曲轴的另一端并通过车床顶尖顶紧。

32.轴颈定位组件i1包括轴颈转接板i11、轴颈定位块i12、压板13、螺纹连接件i14、平垫圈i15、弹簧垫圈i16、螺栓17和定位销i18。如图4所示,所述轴颈转接板i11上开设有容许曲轴一端穿过的曲轴通孔i、至少两列与中间轴颈轴心对应的螺纹安装孔和至少两列与中间轴颈轴心对应的定位孔;如图5所示,所述轴颈定位块i12的外轮廓呈圆形,以便于固定至车床卡盘上,与车床卡盘配合,带动整个装置及曲轴做回转运动,其上开设容纳曲轴端部的曲轴通孔ii、至少两个安装通孔和至少两个定位孔;所述定位销i18的一端与轴颈定位块i12的定位孔过盈配合,另一端插入轴颈转接板i11上对应待加工轴颈的定位孔中;所述螺纹连接件i14依次穿过平垫圈i15、弹簧垫圈i16、轴颈定位块i12的安装通孔后与轴颈转接板i11上的螺纹安装孔配合;通过不断调整轴颈定位块i12在轴颈转接板i11上的安装位置使曲轴的中间轴颈与车床工作台的回转中心同轴;如图6所示,所述压板13位于轴颈定位块i12上曲轴通孔ii的外侧,所述螺栓17如六角螺栓穿过压板13,与曲轴通孔ii中的曲轴端部螺纹连接,实现曲轴与固定轴颈定位组件i1的固定连接。

33.轴颈定位组件ii 2包括轴颈转接板ii 21、轴颈定位块ii 22、螺纹连接件ii23、平垫圈ii 24、弹簧垫圈ii 25、螺母26和定位销ii 27。如图7所示,所述轴颈转接板ii 21上开设有容许曲轴另一端穿过的曲轴通孔iii、至少两列与中间轴颈轴心对应的螺纹安装孔和至少两列与中间轴颈轴心对应的定位孔;如图8所示,所述轴颈定位块ii 22的外轮廓呈圆形,以利于回转转动稳定性,其上开设容许曲轴另一端穿过的曲轴通孔iv、至少两个安装通孔、至少两个定位孔以及位于中心的顶尖孔;所述定位销ii 27的一端与轴颈定位块ii 22的定位孔过盈配合,另一端插入轴颈转接板ii 21上对应待加工轴颈的定位孔中;所述螺纹连接件ii 23依次穿过平垫圈ii 24、弹簧垫圈ii 25、轴颈定位块ii 22的安装通孔后与轴颈转接板ii 21上的螺纹安装孔配合;通过不断调整轴颈定位块ii 22在轴颈转接板ii 21上的安装位置使曲轴的中间轴颈与车床工作台的回转中心同轴;所述螺母26位于轴颈定位块ii 22上曲轴通孔iv的外侧,并与伸出曲轴通孔iv的曲轴端部螺纹配合,将曲轴与轴颈定位组件ii 2固定连接。

34.或者,与轴颈定位组件i1相类似,采用压板和螺栓将曲轴与轴颈定位组件ii 2固定连接,压板位于轴颈转接板ii 21上曲轴通孔iv的外侧,螺栓穿过压板,与曲轴通孔iv中的曲轴端部螺纹连接。

35.在一种优选的实施方式中,所述轴颈转接板i11为圆盘结构,曲轴通孔i位于轴颈转接板i11的中心;

36.所述轴颈转接板ii 21为圆盘结构,曲轴通孔ii偏离轴颈转接板ii 21的中心。

37.在一种优选的实施方式中,所述轴颈转接板i11上开设的曲轴通孔i与曲轴端部的轴颈配合,所述轴颈转接板ii 21上开设的曲轴通孔iii与曲轴的另一端部轴颈配合,缩短轴颈转接板i11和轴颈转接板ii 21间距,并利于提高曲轴回转稳定性。

38.在一种优选的实施方式中,所述轴颈定位块i12上的曲轴通孔ii为长圆孔、长方孔等长孔,或者朝向外缘开口形成u形孔,满足轴颈定位块i12在轴颈转接板i11上移动安装位置的需求。

39.所述轴颈定位块ii 22上的曲轴通孔iv为长圆孔、长方孔等长孔,或者朝向外缘开口形成u形孔,满足轴颈定位块ii 22在轴颈转接板ii 21上移动安装位置的需求。

40.根据本发明的第二方面,提供了一种多轴颈曲轴加工方法,采用第一方面所述的多轴颈曲轴加工装置,包括如下步骤:

41.通过3d打印或者铸造成型等方式加工曲轴,完成曲轴清洗;

42.清洗完成后进行高频淬火,然后铣削加工曲轴两端的轴颈;

43.曲轴两端的轴颈分别与轴颈定位组件i1和轴颈定位组件ii 2固定连接,并安装至车床上;通过调整轴颈定位块i12在轴颈转接板i11上的安装位置以及轴颈定位块ii 22在轴颈转接板ii 21上的安装位置,使车床工作台回转中心与待加工中间轴颈轴心同轴;

44.调整车刀至待加工中间轴颈处,精加工待加工中间轴颈;

45.调整轴颈定位块i12在轴颈转接板i11上的安装位置以及轴颈定位块ii 22在轴颈转接板ii 21上的安装位置,使车床工作台回转中心与下一待加工中间轴颈轴心同轴;

46.调整车刀至下一待加工中间轴颈处,精加工待加工中间轴颈;

47.重复调整轴颈定位块i12在轴颈转接板i11上的安装位置以及轴颈定位块ii 22在轴颈转接板ii 21上的安装位置,实施全部待加工中间轴颈的精加工。

48.实施例

49.图1为所述曲轴结构示意图,曲轴由第一轴颈、第二轴颈、第三轴颈、第四轴颈、第五轴颈、第六轴颈和第七轴颈组成。

50.图3是加工装置组成示意图,该加工装置包括:轴颈定位组件i1和轴颈定位组件ii 2。

51.图3是加工装置结构示意图,轴颈定位组件i1包括:轴颈转接板i11、轴颈定位块i12、压板13、螺纹连接件i14、平垫圈i15、弹簧垫圈i16、六角螺栓17和定位销i18。定位销i18与轴颈定位块i12过盈连接,通过2组螺纹连接件i14、平垫圈i15、弹簧垫圈i16将轴颈定位块i12固定在轴颈转接板i11上,通过六角螺栓17和压板13将曲轴固定至轴颈转接板i11上,并保证轴颈定位块i12与曲轴轴颈中心同轴。

52.轴颈定位组件ii 2由颈转接板ii 21、轴颈定位块ii 22、螺纹连接件ii 23、平垫圈ii 24、弹簧垫圈ii 25、螺母26和定位销ii 27组成。定位销ii 27与轴颈定位块ii 22过盈连接,通过2组螺纹连接件23、平垫圈ii 24、弹簧垫圈ii 25将轴颈定位块ii 22固定在颈转接板ii 21上,通过螺母26将曲轴与颈转接板ii21连接。

53.图4为轴颈转接板i11,轴颈转接板i11上开有与第一轴颈配合的曲轴通孔i,配合公差h7/h6;轴颈转接板i11上开有与定位销i18配合的定位孔,配合公差为e7/m6。

54.图5为轴颈转接板ii 21,轴颈转接板ii 21上开有与第七轴颈配合的曲轴通孔iii,配合公差h7/h6;轴颈转接板ii 21上开有与定位销ii 27配合的定位孔,配合公差为

e7/m6。

55.图8是加工方法流程图,曲轴3d打印或者铸造成型,进行曲轴清洗;

56.清洗完成后进行高频淬火,然后铣削加工第一轴颈和第七轴颈;

57.采用工装定位第二轴颈中心,并检测轴颈直径,精加工第二轴颈,定位方法为:第一轴颈和第七轴颈分别与轴颈定位组件i1和轴颈定位组件ii 2固定连接,并安装至车床上;调整轴颈定位块i12在轴颈转接板i11上的安装位置以及轴颈定位块ii 22在轴颈转接板ii 21上的安装位置,使车床工作台回转中心与第二轴颈的轴心同轴;

58.将工装卸除,重新安装定位第三轴颈中心,并检测轴颈直径,精加工第三轴颈;

59.将工装卸除,重新安装定位第四轴颈中心,并检测轴颈直径,精加工第四轴颈;

60.将工装卸除,重新安装定位第五轴颈中心,并检测轴颈直径,精加工第五轴颈;

61.将工装卸除,重新安装定位第六轴颈中心,并检测轴颈直径,精加工第六轴颈;

62.将工装卸除,重新安装定位第七轴颈中心,并检测轴颈直径,精加工第七轴颈。

63.通过不断调整轴颈定位块在轴颈转接板的安装位置实现中心距变换,使曲轴的第二、三、四、五、六、七轴颈与车床中心同心,从而对第二、三、四、五、六、七轴颈进行加工。

64.以上结合具体实施方式和范例性实例对本发明进行了详细说明,不过这些说明并不能理解为对本发明的限制。本领域技术人员理解,在不偏离本发明精神和范围的情况下,可以对本发明技术方案及其实施方式进行多种等价替换、修饰或改进,这些均落入本发明的范围内。本发明的保护范围以所附权利要求为准。

65.本发明说明书中未作详细描述的内容属本领域技术人员的公知技术。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。