1.本发明涉及物料预冷设备领域,具体涉及一种流化式超低温冷冻仓。

背景技术:

2.目前橡胶及高分子材料的制粉都是采用低温破碎法,低温破碎法主要是利用液氮冷却使材料达到玻璃化温度,进而采用物理方法予以破碎至200目以下,但是,采用液氮存在高昂的运输储存成本及液氮相变时存在体积骤增的安全隐患,尤其是大量泄漏后会造成局域氧含量偏低,存在对人体伤害的风险,现今缺少一种能够有效对物料进行冷却且安全性高的设备。

技术实现要素:

3.为了克服现有技术的不足,本发明的目的在于提供一种流化式超低温冷冻仓,该流化式超低温冷冻仓不但能有效地对物料进行冷却,而且安全性高。

4.本发明采用如下技术方案实现:

5.一种流化式超低温冷冻仓,包括:壳体;搅拌机构,所述搅拌机构包括搅拌轴和驱动机构,所述驱动机构能够驱动搅拌轴转动,所述搅拌轴贯穿所述壳体伸入至所述壳体内部,所述搅拌轴内部设置有连接通道,所述连接通道轴向贯穿所述搅拌轴朝向壳体内部的一端,所述连接通道与壳体内部连通;送风管道,所述送风管道伸入至所述连接通道内部,所述送风管道能够将冷风输送至所述连接通道;以及真空抽气机构,所述真空抽气机构能够对所述壳体内部抽真空;其中,所述搅拌轴上设置有若干个布风管道,每个布风管道分别与所述连接通道和所述壳体内部连通,所述连接通道中的冷风通过布风管道和所述连接通道贯穿所述搅拌轴处输送至所述壳体内部。

6.作为优选,所述真空抽气机构包括真空抽气通道和真空泵,所述真空抽气通道设置在所述壳体的上方,所述壳体上设置有上料通道,所述上料通道与所述壳体的内部连通,所述上料通道的高度低于所述真空抽气通道的高度。

7.作为优选,所述壳体上方呈圆柱状设置,所述上料通道沿着所述壳体上方的切线方向设置。

8.作为优选,所述真空抽气通道与壳体连通处设置有钛棒烧结滤芯。

9.作为优选,所述搅拌轴贯穿所述壳体处设置有压缩气套,所述压缩气套套设在所述搅拌轴上,所述压缩气套内部设置有腔体,所述腔体与所述压缩气套的外部连通,所述腔体能够通入和排出压缩空气,所述腔体与所述搅拌轴接触。

10.作为优选,所述搅拌轴与所述腔体接触的表面设置有凹凸结构。

11.作为优选,所述搅拌轴上设置有搅拌叶片,所述搅拌叶片环绕所述搅拌轴呈螺旋状设置。

12.作为优选,布风管道包括若干条第一布风管道,第一布风管道与所述连接通道的下方连通,第一布风管道延伸至所述壳体内部的底面,所述第一布风管道远离所述连接通

道的一端设置有第一布风口,所述第一布风口朝向所述壳体内部的底面设置。

13.作为优选,所述第一布风口旁侧设置有第一挡板。

14.作为优选,布风管道包括若干条第二布风管道,第二布风管道左右交错间隔设置在搅拌轴上,所述第二布风管道远离所述连接通道的一端设置有第二布风口,第二布风口旁侧设置有第二挡板。

15.相比现有技术,本发明的有益效果在于:本发明的流化式超低温冷冻仓通过设置有真空抽气机构,真空抽气机构对壳体的内部进行抽真空,一方面,利用负压的原理引入超低温冷冻机的冷风,对物料进行低温干燥,更加节能,另一方面,pp或面粉类的物料在富氧环境中极易因静电等诱因发生危险,通过真空抽气机构除去物料中混入的空气,能够提高安全性,同时为采用微波、桶壁传热等方法进行物料沸点下干燥创造条件。本发明的流化式超低温冷冻仓通过设置有布风管道,使得低温的冷风除了在连接通道贯穿所述搅拌轴处输送至壳体内部外,还可以通过布风管道通入壳体内部,使得低温的冷风接触物料面积更大,提高物料的冷却效率。

附图说明

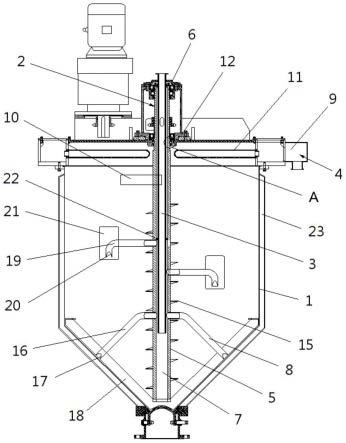

16.图1为本发明实施例中流化式超低温冷冻仓的内部结构示意图。

17.图2为图1中a的放大图。

18.图3为本发明实施例中流化式超低温冷冻仓的外部结构示意图。

19.附图标记:1、壳体;2、搅拌机构;3、送风管道;4、真空抽气机构;5、搅拌轴;6、驱动机构;7、连接通道;8、布风管道;9、真空抽气通道;10、上料通道;11、钛棒烧结滤芯;12、压缩气套;13、腔体;14、凹凸结构;15、搅拌叶片;16、第一布风管道;17、第一布风口;18、第一挡板;19、第二布风管道;20、第二布风口;21、第二挡板;22、密封环;23、真空保温空腔层。

具体实施方式

20.下面结合图1-3对发明提供的技术方案进行更为详细的阐述。

21.如图1-3所示,本发明实施例提供一种流化式超低温冷冻仓,该流化式超低温冷冻仓应用于塑性材料超低温制粉时的储存预冷,塑性材料如塑料、橡胶等,该流化式超低温冷冻仓由于具有优良的隔热、导气和气固分离性能,也可用于物料的流化干燥。

22.该流化式超低温冷冻仓包括壳体1、搅拌机构2、送风管道3和真空抽气机构4,搅拌机构2包括搅拌轴5和驱动机构6,驱动机构6能够驱动搅拌轴5转动,搅拌轴5贯穿壳体1伸入至壳体1内部,搅拌轴5内部设置有连接通道7,连接通道7轴向贯穿搅拌轴5,连接通道7轴向贯穿搅拌轴5朝向壳体1内部的一端,连接通道7与壳体1内部连通,送风管道3伸入至连接通道7内部,送风管道3能够将冷风输送至连接通道7。

23.真空抽气机构4能够对壳体1内部抽真空,由于壳体1的内部为真空状态,所以超低温冷冻机的冷风在负压的作用下能够引入壳体1内部,冷风再对物料进行低温干燥,采用负压原理的方式引起冷风会更加节能。

24.搅拌轴5上设置有若干个布风管道8,每个布风管道8分别与连接通道7和壳体1内部连通,连接通道7中的冷风通过布风管道8和连接通道7贯穿搅拌轴5处输送至壳体1内部,由于连接通道7轴向贯穿搅拌轴5,所以送风管道3中的冷风进入到连接通道7后,大部分的

冷风会从连接通道7的下方进入壳体1内部,剩下的部分会从布风管道8进入壳体1内部,从而使得冷风更加分散,提高冷风与物料的接触面积,提高物料冷却干燥的效率。

25.真空抽气机构4包括真空抽气通道9和真空泵,真空抽气通道9设置在壳体1的上方,壳体1上设置有上料通道10,上料通道10与壳体1的内部连通,上料通道10的高度低于真空抽气通道9的高度。真空泵通过真空抽气通道9对壳体1内部抽真空后,由于壳体1的内部为真空状态,物料通过负压的原理会从上料通道10进入到壳体1内部,为了防止物料从真空抽气通道9吸走,通过将上料通道10的高度低于真空抽气通道9的高度,由于物料自身的重力大于真空抽气通道9抽气时对物料的作用力,所述物料会下落,从而防止物料被吸往真空抽气通道9的方向。

26.壳体1上方呈圆柱状设置,上料通道10沿着壳体1上方的切线方向设置。真空泵通过真空抽气通道9对壳体1内部抽真空后,由于壳体1的内部为真空状态,物料通过负压的原理会从上料通道10进入到壳体1内部,由于负压状态下对物料吸入到壳体1内部的力比较大,本实施例通过将壳体1上方设计成圆柱状,上料通道10沿着壳体1上方的切线方向设置,物料从上料通道10进入到壳体1内部后,物料会沿着壳体1内壁做离心运动,在重力的作用下,物料会沿着壳体1的内壁做离心运动的过程中往壳体1的内部下方移动,一方面,提高了设备的运作稳定性,另一方面,能够使得物料分散得更加均匀,提高物料的冷却干燥效率。

27.真空抽气通道9与壳体1连通处设置有钛棒烧结滤芯11,钛棒烧结滤芯11为水平布置,真空抽气通道9在抽真空的过程中,钛棒烧结滤芯11能够过滤物料,防止物料从真空抽气通道9中排出。

28.搅拌轴5贯穿壳体1处设置有压缩气套12,压缩气套12套设在搅拌轴5上,压缩气套12内部设置有腔体13,腔体13与压缩气套12的外部连通,腔体13能够通入和排出压缩空气,腔体13与搅拌轴5接触。由于连接通道7和壳体1内部的受到冷风的影响,连接通道7和壳体1的温度会很低,当温度沿着搅拌轴5传递到驱动机构6后,驱动机构6会受到很大的影响,由于腔体13与搅拌轴5接触,通过在腔体13内通入压缩空气,压缩空气可以和搅拌轴5进行换热,当压缩空气和搅拌轴5换热后,压缩空气再从腔体13内排出,从而减小连接通道7和壳体1的温度低对驱动机构6的影响。

29.搅拌轴5与腔体13接触的表面设置有凹凸结构14。通过在搅拌轴5与腔体13接触的表面设置有凹凸结构14,由于向内凹的部位其直径减小,所以温度传递的面积减小,从而降低连接通道7和壳体1的温度传递到驱动机构6的效率,另外,通过将搅拌轴5与腔体13接触的表面设置有凹凸结构14,增大了搅拌轴5与腔体13的接触面积,通入腔体13的压缩空气与搅拌轴5的换热面积也增大,提高了压缩空气与搅拌轴5的换热效率,压缩空气换热后再从腔体13排出,通过上述两个方面的作用,大大降低了连接通道7和壳体1的温度低对驱动机构6的影响。

30.搅拌轴5上设置有搅拌叶片15,搅拌叶片15环绕搅拌轴5呈螺旋状设置。在搅拌轴5搅拌的过程中,螺旋状的搅拌叶片15在搅拌轴5的带动下,具有向上提料的作用,从而使壳体1内部下方堆积的物料更加分散,使得物料与冷风接触得更加充分,提高物料的冷却干燥效率。

31.布风管道8包括若干条第一布风管道16,第一布风管道16与连接通道7的下方连通,第一布风管道16延伸至壳体1内部的底面,第一布风管道16的布风口朝向壳体1内部的

底面设置。为了防止第一布风管道16的布风口吹出来的气流过大,通过将第一布风管道16延伸至壳体1内部的底面,第一布风管道16的布风口朝向壳体1内部的底面设置,在壳体1内部的底面的阻挡作用下,可以对第一布风管道16的布风口喷出的冷风起到一定的限制作用,从而防止气流过大影响物料的冷却。

32.壳体1的下方呈由下至上逐渐扩大的锥形状设置,使得物料在壳体1底部更加集中,搅拌轴5位于壳体1的下方锥形状中心轴线处,驱动机构6带动搅拌轴5转动时,搅拌叶片15能够把壳体1底部集中的物料往上提起,使得物料更加分散,使得物料与冷风接触得更加充分,提高物料的冷却干燥效率,当壳体1的下方中间的物料被搅拌叶片15往上提后,位于壳体1下方底部两侧的物料在重力的作用下就会滑向壳体1下方的中间补位,然后物料再被搅拌叶片15往上提,从而使得物料的冷却干燥更加均匀。第一布风管道16远离连接通道7的一端设置有第一布风口17,第一布风口17旁侧设置有第一挡板18。一方面,第一挡板18可以对第一布风口17喷出的冷风起到一定的限制阻挡作用,从而防止气流过大影响物料的冷却,另一方面,第一挡板18会不断打散第一布风口17附近的物料,使得物料分布得更加均匀,从而提高物料的冷却干燥效率。

33.布风管道8包括若干条第二布风管道19,第二布风管道19左右交错间隔设置在搅拌轴5上,第二布风管道19能够喷出冷风,通过上述的设置能够提高物料与冷风的接触面积,从而提高物料的冷却干燥效率。第二布风管道19远离连接通道7的一端设置有第二布风口20,第二布风口20旁侧设置有第二挡板21,由于第二布风口20喷出的冷风会使第二布风口20存在气道,物料一旦接触到气道就会被气流推开,从而影响到物料的冷却干燥效率,本实施例中通过在第二布风口20旁侧设置有第二挡板21,由于驱动机构6会带动搅拌轴5转动,搅拌轴5会带动第二布风管道19转动,第二挡板21就会不断打散第二布风口20附近的物料,使得物料分布得更加均匀,从而提高物料的冷却干燥效率。

34.搅拌轴5在转动的过程中,布风管道8会和搅拌轴5同步运动,因此,布风管道8会起到对物料打散搅拌的作用,布风管道8的设置能够进一步提高物料的冷却干燥效率。

35.进风管道的出风端位于连接通道7的内部,第一布风管道16的进风端的位置高于进风管道的出风端的位置,第二布风管道19的进风端的位置高于第一布风管道16的进风端的位置,进风管道通入的冷风主要从连接通道7贯穿搅拌轴5的底部处进入壳体1内部,其他冷风再从第一布风管道16和第二布风管道19流入壳体1的内部,这样设置对物料的冷却干燥效率更高。连接通道7内部中设置有密封环22,密封环22高于第二布风管道19的进风端,密封环22位于连接通道7内壁与进风管道外壁的间隙中,密封环22用于防止冷风流向连接通道7的上方空间,从而使得冷风更加集中,提高物料的冷却干燥效率。

36.本实施例的流化式超低温冷冻仓的壳体1外壁上设置有真空保温空腔层23,通过设置有真空保温空腔层23,能够有效隔绝壳体1与外界的热交换,从而提高壳体1中物料的冷却干燥效率。

37.上述实施方式仅为本发明的优选实施方式,不能以此来限定本发明保护的范围,本领域的技术人员在本发明的基础上所做的任何非实质性的变化及替换均属于本发明所要求保护的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。