1.本发明涉及一种航空液压泵部件,尤其是一种基于电火花成型制造的航空液压泵机壳 。

背景技术:

2.电火花加工(edm),又称放电加工或电蚀加工,是利用浸在工作液中的两极间脉冲放电时产生的电蚀作用蚀除导电材料的特种加工方法;电火花加工是与机械加工完全不同的一种新工艺, 随着工业生产的发展和科学技术的进步,各种新材料与复杂结构器件的不断出现,对有各种复杂结构与特殊工艺要求的工件越来越多,因此发展与利用电火花成形加工,是时代发展的需要,是现代机械加工技术的进步。

3.电火花成型加工,即将脉冲电源的一极接工具电极,另一极接工件电极,两极均浸入具有一定绝缘度的液体介质中;工具电极由自动进给调节装置控制,以保证工具与工件在正常加工时维持一很小的放电间隙;当脉冲电压加到两极之间,便将当时条件下极间最近点的液体介质击穿,形成放小电通道;由于通道的截面积很,放电时间极短,致使能量高度集中,放电区域产生的瞬时高温足以使材料熔化甚至蒸发,以致形成一个小凹坑。第一次脉冲放电结束之后,经过很短的间隔时间,第二个脉冲又在另一极间最近点击穿放电。如此周而复始高频率地循环下去,工具电极不断地向工件进给,它的形状最终就复制在工件上,形成所需要的特殊结构工件。

4.电火花加工的优点是:由于脉冲放电的能量密度高,便于加工用普通的机械加工方法难于加工或无法加工的特殊材料和复杂形状的工件;不受材料硬度影响,不受热处理状况影响;脉冲放电持续时间极短,放电时产生的热量传导扩散范围小,材料受热影响范围小;加工时,工具电极与工件材料不接触,两者之间宏观作用力极小;工具电极材料不需比工件材料硬,因此,工具电极制造容易;可以改革工件结构,简化加工工艺,提高工件使用寿命,降低工人劳动强度等等优点航空液压泵是航空飞机的核心部分,随着航空技术的不断发展与进步,对其性能的要求与重量的要求越来越高;特别是航空液压泵的机壳结构与重量越来越要求轻量化与长寿命工作性能;因此研究航空液压泵机壳的电火花成型加工是一项很有意义的美好工作。

技术实现要素:

5.本发明提供一种基于电火花成型制造的航空液压泵机壳 ,能够解决背景技术中提及的问题。

6.本发明解决其技术问题的技术方案是:根据电火花成型加工的特殊优点与航空液压泵机壳的结构紧凑重量轻的需要;我们对航空液压机壳的结构进行了简化设计;而对简化结构的特殊加工则采用电火花成形加工制造技术及设备进行制造。

7.第一步,简化结构的设计,将传统的组合结构设计成一体化结构;即将航空液压泵

机壳的组合结构设计成一体化结构;所述新设计本发明的航空液压泵机壳包括筒壁、法兰、安装凸柱、安装螺孔、传动轴孔、轴孔凸台、筒底、法兰孔、液压控制缸体、控制液道、底部弧形槽a、底部弧形槽b、底部弧形槽c、底部弧形槽d、铣削口、筒底内壁条槽、控制复位弹簧座孔、控制活塞孔。

8.第二步,壳体毛坯的构造,所述毛坯包括筒壁m、法兰m、安装凸柱m、轴孔凸台m、筒底m、液压控制缸体m;所述为圆筒形结构,有筒壁m与筒底m;所述筒壁m的端口设置有法兰m,底部有均布四个凸出的安装凸柱m;所述筒底m外中部设置有轴孔凸台m。

9.第三步,壳体毛坯的初加工,在法兰处加工有法兰孔;在四个凸出的安装凸柱m中心加工有安装螺孔;在轴孔凸台处加工有传动轴孔;在液压控制缸体中心加工有控制液道;在液压控制缸体的中下部加工有铣削口;制得壳体半成品。

10.第四步,电火花成型加工:1.工具电极a的设计与构造;所述工具电极a包括工具电极模头a、气电连接管a、接气嘴a、机床连接端a、接气管、电极模头体a、扇形吹气口a;所述气电连接管a上端设有机床连接端a,下端设有工具电极模头a;所述机床连接端a为圆柱实体,直径为10-30mm,长度为20-40mm;所述机床连接端a向下至工具电极模头a为气电连接管a,在靠近机床连接端a下的气电连接管a上设有通气的接气嘴a,所述接气嘴a与接气管连接;所述气电连接管a为空心通管,形状为竖横竖形;所述工具电极模头a包括电极模头体a、扇形吹气口a,所述电极模头体a为圆柱体,中间设有四个扇形吹气口a,所述四个扇形吹气口a都与接气嘴a通过气电连接管a连通;所述四个扇形吹气口a用于电火花成型加工时气吹加工产生的金属渣粒,从而使电极模头a与工件之间放电性能好,加工效率高,质量好;2.控制复位弹簧孔座的加工,采用电火花成型加工机床与第四步中1的工具电极a对第三步的壳体半成品加工控制复位弹簧孔座;将所述工具电极a装置在电火花成型加工机床的机床夹头处,壳体半成品装置在电火花成型加工机床的工件座上,校对好加工位置,实施电火花成型加工,加工后使壳体半成品的铣削口下部有控制复位弹簧座孔;3.工具电极b的设计与构造;所述工具电极b包括工具电极模头b、气电连接直管b、气电连接弯管b、接气嘴b、机床连接端b、接气管、直通吹气口b、电极模头体b、扇形吹气口b;所述气电连接直管b上端设有机床连接端b,下端设有直通吹气口b;在直通吹气口b的上部侧向设置有气电连接弯管b;所述气电连接弯管b的上端设置有工具电极模头b;所述机床连接端b为圆柱实体,直径为10-30mm,长度为20-40mm;所述机床连接端b至工具电极模头b之间有气电连接直管b、气电连接弯管b,所述气电连接直管b、气电连接弯管b为空心通管,在靠近机床连接端b下的气电连接直管b上设有通气的接气嘴b,所述接气嘴b与接气管连接;所述工具电极模头b包括电极模头体b、扇形吹气口b,所述电极模头体b为圆柱体,中间设有四个扇形吹气口b,所述四个扇形吹气口b都与接气嘴b通过气电连接直管b连通;所述接气嘴b与直通吹气口b、四个扇形吹气口b,通过气电连接直管b、气电连接弯管b连通;所述四个扇形吹气口b用于电火花成型加工时气吹加工产生的金属渣粒,从而使电极模头b与工件之间放电性能好,加工效率高,质量好;4.控制活塞孔的加工,采用电火花成型加工机床与第四步中3的工具电极b对第三步的壳体半成品加工控制活塞孔;将所述工具电极b装置在电火花成型加工机床的机床夹头处,壳体半成品装置在电火花成型加工机床的工件座上,校对好加工位置,实施电火花成

型加工,加工后使壳体半成品的铣削口上部有控制活塞孔;5.工具电极c的设计与构造;所述工具电极c包括工具电极模头c、气电连接管c、接气嘴c、机床连接端c、接气管、电极模头体c、一字吹气口c;所述气电连接管c上端设有机床连接端c,下端设有工具电极模头c;所述机床连接端c为圆柱实体,直径为10-30mm,长度为20-40mm;所述机床连接端c向下至工具电极模头c为气电连接管c,在靠近机床连接端c下的气电连接管c上设有通气的接气嘴c,所述接气嘴c与接气管连接,所述气电连接管c为空心通管;所述工具电极模头c包括电极模头体c、一字吹气口c,所述电极模头体c为圆柱体,中间设有一字形吹气口c,所述一字形吹气口c与接气嘴c通过气电连接管c连通; 所述一字吹气口c用于电火花成型加工时气吹加工产生的金属渣粒,从而使电极模头c与工件之间放电性能好,加工效率高,质量好;6. 底部弧形槽a的加工,采用电火花成型加工机床与第四步中5的工具电极c对第三步的壳体半成品加工底部弧形槽a;将所述工具电极c装置在电火花成型加工机床的机床夹头处,壳体半成品装置在电火花成型加工机床的工件座上,校对好加工位置,实施电火花成型加工,加工后使壳体半成品的筒底有底部弧形槽a;7.底部弧形槽b的加工,采用电火花成型加工机床与第四步中5的工具电极c对第三步的壳体半成品加工底部弧形槽b;将所述工具电极c装置在电火花成型加工机床的机床夹头处,壳体半成品装置在电火花成型加工机床的工件座上,校对好加工位置,实施电火花成型加工,加工后使壳体半成品的筒底有底部弧形槽b;8.底部弧形槽c的加工,采用电火花成型加工机床与第四步中5的工具电极c对第三步的壳体半成品加工底部弧形槽c;将所述工具电极c装置在电火花成型加工机床的机床夹头处,壳体半成品装置在电火花成型加工机床的工件座上,校对好加工位置,实施电火花成型加工,加工后使壳体半成品的筒底有底部弧形槽c;9.底部弧形槽d的加工,采用电火花成型加工机床与第四步中5的工具电极c对第三步的壳体半成品加工底部弧形槽d;将所述工具电极c装置在电火花成型加工机床的机床夹头处,壳体半成品装置在电火花成型加工机床的工件座上,校对好加工位置,实施电火花成型加工,加工后使壳体半成品的筒底有底部弧形槽d;10.工具电极d的设计与构造;所述工具电极d包括工具电极模头d、气电连接管d、接气嘴d、机床连接端d、接气管、电极模头体d、一字吹气口d;所述气电连接管d上端设有机床连接端d,下端设有工具电极模头d;所述机床连接端d为圆柱实体,直径为10-30mm,长度为20-40mm;所述机床连接端d向下至工具电极模头d为气电连接管d,在靠近机床连接端d下的气电连接管d上设有通气的接气嘴d,所述接气嘴d与接气管连接,所述气电连接管d为空心通管,形状为l字形;所述工具电极模头d包括电极模头体d、一字吹气口d,所述电极模头体d为圆柱体,中间设有一字形吹气口d,所述一字形吹气口d与接气嘴d通过气电连接管d连通; 所述一字吹气口d用于电火花成型加工时气吹加工产生的金属渣粒,从而使电极模头d与工件之间放电性能好,加工效率高,质量好;11.筒体内壁条槽的加工,采用电火花成型加工机床与第四步中10的工具电极d对第三步的壳体半成品加工筒体内壁条槽;将所述工具电极d装置在电火花成型加工机床的机床夹头处,壳体半成品装置在电火花成型加工机床的工件座上,校对好加工位置,实施电火花成型加工,加工后使壳体半成品的筒壁有筒体内壁条槽。

11.以上1-11,所述电火花成型加工完成后,即得一种基于电火花成型制造的航空液压泵机壳。

12.采用以上技术方案的作用是:简化了液压泵的结构,提高液压泵的稳定性能;减小了结构密度,从而达到减轻自重、降低载荷,节约飞行驱动能量,节约动力能源的目的;本发明的有益效果是:能提升航空液压系统的稳定性能;提高航空液压泵的质量和使用寿命;有利于航空飞机的节能降耗,降低故障率,提高航空液压系统的生产效率,提升飞行续航能力,提升飞机的飞行效率;促进我国航空事业的发展。

附图说明

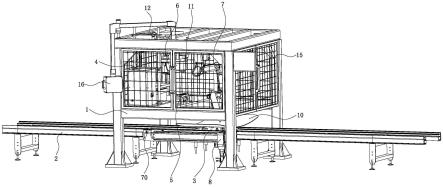

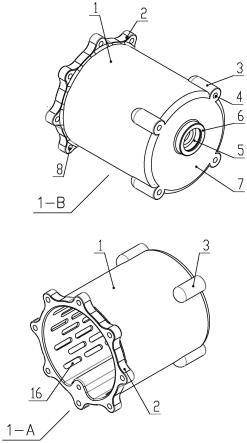

13.图1是本发明的两个视角结构图。

14.图2是本发明的左视图。

15.图3是图2中的a-a向剖视图。

16.图4是图3局部i的放大图。

17.图5是壳体毛坯的三个视角结构图。

18.图6是图5中的b-b向剖视图。

19.图7是壳体毛坯初加工后的半成品的两个视角结构图。

20.图8是图7中的d-d向剖视图。

21.图9是工具电极a的结构图。

22.图10是图9中的r-r向剖视图。

23.图11是复位弹簧孔座的加工示意图。

24.图12是工具电极b的结构图。

25.图13是图12中的n-n向剖视图。

26.图14是控制活塞孔的加工示意图。

27.图15是工具电极c的结构图。

28.图16是图15中的l-l向剖视图。

29.图17是壳底部弧形槽b的加工示意图。

30.图18是工具电极d的结构图。

31.图19是图18的m-m向剖视图。

32.图20是筒壁条槽的加工示意图。

33.图21是现有技术的组合式结构图。

34.图22是图21中的g-g向剖视图。

35.图1中,1-a为本发明的后侧立体图;1-b为本发明的前侧立体图。

36.图5中,5-a为壳体毛坯的前侧立体图;5-b为壳体毛坯的后侧立体图;5-c为壳体毛坯的左视图。

37.图7中,7-a为壳体毛坯初加工后的半成品的前侧立体图;7-b为壳体毛坯初加工后的半成品的左视图。

38.在图中, 1.筒壁;2.法兰;3.安装凸柱;4.安装螺孔;5.传动轴孔;6.轴孔凸台;7.筒底;8.法兰孔;9.液压控制缸体;10.控制液道;11.底部弧形槽a;12.底部弧形槽b;13.底部弧形槽c;14.底部弧形槽d;15.铣削口;16.筒体内壁条槽;17.控制复位弹簧座孔;18.控

制活塞孔;19.机床夹头;51.悬孔;52.轴承座孔;53挡圈槽。

39.在图中,m1.筒壁m;m2.法兰m;m3.安装凸柱m;m6.轴孔凸台m;m7.筒底m;m9.液压控制缸体m。

40.在图中,t1-1.工具电极模头a;t1-2.气电连接管a;t1-3.接气嘴a;t1-4.机床连接端a;t44.接气管;t1-11.电极模头体a;t1-12.扇形吹气口a。。

41.在图中,t2-1.孔用工具电极模头b;t2-21.气电连接直管b;t2-22.气电连接弯管b;t2-3.接气嘴b;t2-4.机床连接端b;t44.接气管b;t2-5.直通吹气口b;t2-11.电极模头体b;t2-12.扇形吹气口b。

42.在图中,t3-1.工具电极模头c;t3-2.气电连接管c;t3-3.接气嘴c;t3-4.机床连接端c;t44.接气管;t3-11.电极模头体c;t3-12.一字吹气口c。

43.在图中,t4-1.工具电极模头d;t4-2.气电连接管d;t4-3.接气嘴d;t4-4.机床连接端d;t44.接气管;t4-11.电极模头体d;t4-12.一字吹气口d。

44.在图中,x1. x壳筒体;x2. x壳底体;x1-1. x控制液压孔;x1-2. x控制活塞孔;x1-3.x组合法兰a;x1-4.x筒壁体;x1-5.x连盖法兰;x2-1.x复位弹簧座孔;x2-2.x壳底壁;x2-3.x传动轴孔;x2-4.x壳底壁体;x2-5.x组合法兰b。

具体实施方式

45.下面根据说明书附图及具体实施例,对本发明进一步说明。

46.实施例一。

47.第一步,简化的结构及其特征;在图1、图2中,所述一种基于电火花成型制造的液压泵机壳包括筒壁(1)、法兰(2)、安装凸柱(3)、安装螺孔(4)、传动轴孔(5)、轴孔凸台(6)、筒底(7)、法兰孔(8)、液压控制缸体(9)、控制液道(10)、底部弧形槽a(11)、底部弧形槽b(12)、底部弧形槽c(13)、底部弧形槽d(14)、铣削口(15)、筒体内壁条槽(16)、控制复位弹簧座孔(17)、控制活塞孔(18);其特征在于:所述筒壁(1)内壁设有筒体内壁条槽(16);所述筒底(7)内壁设有底部弧形槽a(11)、底部弧形槽b(12)、底部弧形槽c(13)、底部弧形槽d(14);在图2、图3、图4中,所述筒壁(1)、筒底(7)为一体,所述筒壁(1)中设有凸出的液压控制缸体(9),所述液压控制缸体(9)中设有通孔控制液道(10)、控制活塞孔(18);所述控制液道(10)、控制活塞孔(18)同一轴心,所述控制液道(10)在外端,控制活塞孔(18)在内端;所述控制液道(10)的内径小于控制活塞孔(18)内径;在筒壁(1)与筒底(7)相交内角处,设有控制复位弹簧座孔(17),所述控制复位弹簧座孔(17)与控制液道(10)、控制活塞孔(18)同一轴心;在所述控制复位弹簧座孔(17)与控制活塞孔(18)之间有铣削口(15),所述铣削口(15)由液压控制缸体(9)切削而成;在所述筒壁(1)的下部设有3-6个凸出的安装凸柱(3),所述安装凸柱(3)中设有安装螺孔(4);在筒底(7)内壁的传动轴孔(5)周围,第一圈设有底部弧形槽a(11),第二圈设有底部弧形槽b(12),第三圈设有底部弧形槽c(13),第四圈设有底部弧形槽d(14);所述底部弧形槽a(11)、底部弧形槽b(12)、底部弧形槽c(13)、底部弧形槽d(14)的槽宽为10-20mm、槽深

为筒底(7)壁厚的0.2-0.5倍、槽的两端均为弧形;所述第一圈设有3-6个底部弧形槽a(11),相互的间距为5-15mm;所述第二圈设有3-6个底部弧形槽b(12),相互的间距为5-15mm;第三圈设有3-6个底部弧形槽c(13),相互的间距为5-15mm;第四圈设有3-6个底部弧形槽d(14),相互的间距为5-15mm;所述筒壁(1)的内壁均布筒体内壁条槽(16),所述筒体内壁条槽(16)的槽宽8-18mm,槽长20-40mm,所述槽深是壁厚的0.2-0.5倍;所述筒体内壁条槽(16)的两端为半圆弧形;所述筒体内壁条槽(16)的间距为:5-15mm;第二步,壳体毛坯的构造;在图5、图6中,所述航空液压泵机壳毛坯包括筒壁m(m1)、法兰m(m2)、安装凸柱m(m3)、轴孔凸台m(m6)、筒底m(m7)、液压控制缸体m(m9);所述筒壁m(m1)的端口设置有法兰m(m2),底部有均布四个凸出的安装凸柱m(m3);所述筒底m(m7)外中部设置有轴孔凸台m(m6);第三步,壳体毛坯的初加工;在图7、图8中,在壳体毛坯的法兰m(m2)处加工有法兰孔(8);在3-6个凸出的安装凸柱m(m3)中心加工有安装螺孔(4);轴孔凸台m(m6)处加工有传动轴孔(5);在液压控制缸体m(m9)中心加工有控制液道(10);在液压控制缸体m(m9)的中下部加工有铣削口(15);制得壳体半成品;第四步,电火花成型加工;1.工具电极a的设计与构造;在图9、图10中,所述工具电极a包括工具电极模头a(t1-1)、气电连接管a(t1-2)、接气嘴a(t1-3)、机床连接端a(t1-4)、接气管(t44)、电极模头体a(t1-11)、扇形吹气口a(t1-12);所述气电连接管a(t1-2)上端设有机床连接端a(t1-4),下端设有工具电极模头a(t1-1);所述机床连接端a(t1-4)为圆柱实体,直径为10-20mm,长度为20-40mm;所述机床连接端a(t1-4)向下至工具电极模头a(t1-1)为气电连接管a(t1-2),在靠近机床连接端a(t1-4)下的气电连接管a(t1-2)上设有通气的接气嘴a(t1-3),所述接气嘴a(t1-3)与接气管(t44)连接;所述气电连接管a(t1-2)为空心通管,形状为竖横竖形;所述工具电极模头a(t1-1)包括电极模头体a(t1-11)、扇形吹气口a(t1-12),所述电极模头体a(t1-11)为圆柱体,直径为10-20mm,中间设有四个扇形吹气口a(t1-12),所述四个扇形吹气口a(t1-12)都与接气嘴a(t1-3)通过气电连接管a(t1-2)连通;所述四个扇形吹气口a(t1-12)用于电火花成型加工时气吹加工产生的金属渣粒,从而使电极模头a(t1-1)与工件之间放电性能好,加工效率高,质量好;2.控制复位弹簧孔座(17)的加工,采用电火花成型加工机床与第四步中1的工具电极a对第三步的壳体半成品加工控制复位弹簧孔座(17);在图11中,将所述工具电极a装置在电火花成型加工机床的机床夹头(19)处,壳体半成品装置在电火花成型加工机床的工件座上,校对好加工位置,运行机床夹头(19)使工具电极模头a(t1-1)在液压控制缸体(9)下的铣削口(15)处,对铣削口(15)下的实体进行电火花成型加工;加工后使壳体半成品的铣削口(15)下部有控制复位弹簧座孔座(17);3.工具电极b的设计与构造;在图12、图13中,所述工具电极b包括工具电极模头b(t2-1)、气电连接直管b(t2-21)、气电连接弯管b(t2-22)、接气嘴b(t2-3)、机床连接端b

(t2-4)、接气管(t44)、直通吹气口b(t2-5)、电极模头体b(t2-11)、扇形吹气口b(t2-12);所述气电连接直管b(t2-21)上端设有机床连接端b(t2-4),下端设有直通吹气口b(t2-5);在直通吹气口b(t2-5)的上部侧向设置有气电连接弯管b(t2-22);所述气电连接弯管b(t2-22)的上端设置有工具电极模头b(t2-1);所述机床连接端b(t2-4)为圆柱实体,直径为10-20mm,长度为20-40mm;所述机床连接端b(t2-4)至工具电极模头b(t2-1)之间有气电连接直管b(t2-21)、气电连接弯管b(t2-22),所述气电连接直管b(t2-21)、气电连接弯管b(t2-22)为空心通管,在靠近机床连接端b(t2-4)下的气电连接直管b(t2-21)上设有通气的接气嘴b(t2-3),所述接气嘴b(t2-3)与接气管(t44)连接;所述工具电极模头b(t2-1)包括电极模头体b(t2-11)、扇形吹气口b(t2-12),所述电极模头体b(t2-11)为圆柱体,直径为10-20mm,中间设有四个扇形吹气口b(t2-12),所述四个扇形吹气口b(t2-12)都与接气嘴b(t2-3)通过气电连接直管b(t2-21)连通;所述接气嘴b(t2-3)与直通吹气口b(t2-5)、四个扇形吹气口b(t2-12),通过气电连接直管b(t2-21)、气电连接弯管b(t2-22)连通;所述四个扇形吹气口b(t2-12)用于电火花成型加工时气吹加工产生的金属渣粒,从而使电极模头b(t2-1)与工件之间放电性能好,加工效率高,质量好;4.控制活塞孔(18)的加工,采用电火花成型加工机床与第四步中3的工具电极b对第三步的壳体半成品加工控制活塞孔(18);在图14中,将所述工具电极b装置在电火花成型加工机床的机床夹头(19)处,壳体半成品装置在电火花成型加工机床的工件座上,校对好加工位置,运行机床夹头(19)使工具电极模头b(t2-1)在液压控制缸体(9)下的铣削口(15)处,对铣削口(15)上的液压控制缸体(9)进行电火花成型加工;加工后使壳体半成品的铣削口(15)上的液压控制缸体(9)有控制活塞孔(18),所述加工的控制活塞孔(18)与控制液道(10)同一轴心;5.工具电极c的设计与构造;在图15、图16中,所述工具电极c包括工具电极模头c(t3-1)、气电连接管c(t3-2)、接气嘴c(t3-3)、机床连接端c(t3-4)、接气管(t44)、电极模头体c(t3-11)、一字吹气口c(t3-12);所述气电连接管c(t3-2)上端设有机床连接端c(t3-4),下端设有工具电极模头c(t3-1);所述机床连接端c(t3-4)为圆柱实体,直径为10-20mm,长度为20-40mm;所述机床连接端c(t3-4)向下至工具电极模头c(t3-1)为气电连接管c(t3-2),在靠近机床连接端c(t3-4)下的气电连接管c(t3-2)上设有通气的接气嘴c(t3-3),所述接气嘴c(t3-3)与接气管(t44)连接,所述气电连接管c(t3-2)为空心通管;所述工具电极模头c(t3-1)包括电极模头体c(t3-11)、一字吹气口c(t3-12),所述电极模头体c(t3-11)为圆柱体,直径为10-20mm,中间设有一字形吹气口c(t3-12),所述一字形吹气口c(t3-12)的宽度为2-4mm长度为8-16mm,所述一字形吹气口c(t3-12)与接气嘴c(t3-3)通过气电连接管c(t3-2)连通; 所述一字吹气口c(t3-12)用于电火花成型加工时气吹加工产生的金属渣粒,从而使电极模头c(t3-1)与工件之间放电性能好,加工效率高,质量好;6.底部弧形槽a(11)的加工,采用电火花成型加工机床与第四步中5的工具电极c对第三步的壳体半成品加工底部弧形槽a(11);在图17中,将所述工具电极c装置在电火花成型加工机床的机床夹头(19)处,壳体半成品装置在电火花成型加工机床的工件座上,校对好加工位置,运行机床夹头(19)使工具电极模头c(t3-1)在筒壁(1)内、筒底(7)上方,在以传动轴孔(5)的中心为中心的半径50-70mm周围加工3-6个底部弧形槽a(11);加工后使壳体半成品的筒底(7)有底部弧形槽a

(11);所述底部弧形槽a(11)的槽宽为10-20mm、槽深为筒底(7)壁厚的0.2-0.5倍、槽的两端均为半圆弧形;7.底部弧形槽b(12)的加工,采用电火花成型加工机床与第四步中5的工具电极c对第三步的壳体半成品加工底部弧形槽b(12);在图17中,将所述工具电极c装置在电火花成型加工机床的机床夹头(19)处,壳体半成品装置在电火花成型加工机床的工件座上,校对好加工位置,运行机床夹头(19)使工具电极模头c(t3-1)在筒壁(1)内、筒底(7)上方,在以传动轴孔(5)的中心为中心的半径80-100mm周围加工3-6个底部弧形槽b(12);加工后使壳体半成品的筒底(7)有底部弧形槽b(12);所述底部弧形槽b(12)的槽宽为10-20mm、槽深为筒底(7)壁厚的0.2-0.5倍、槽的两端均为半圆弧形;8.底部弧形槽c(13)的加工,采用电火花成型加工机床与第四步中5的工具电极c对第三步的壳体半成品加工底部弧形槽c(13);在图17中,将所述工具电极c装置在电火花成型加工机床的机床夹头(19)处,壳体半成品装置在电火花成型加工机床的工件座上,校对好加工位置,运行机床夹头(19)使工具电极模头c(t3-1)在筒壁(1)内、筒底(7)上方,在以传动轴孔(5)的中心为中心的半径110-130mm周围加工3-6个底部弧形槽c(13);加工后使壳体半成品的筒底(7)有底部弧形槽c(13);所述底部弧形槽c(13)的槽宽为10-20mm、槽深为筒底(7)壁厚的0.2-0.5倍、槽的两端均为半圆弧形;9.底部弧形槽d(14)的加工,采用电火花成型加工机床与第四步中5的工具电极c对第三步的壳体半成品加工底部弧形槽d(14);在图17中,将所述工具电极d装置在电火花成型加工机床的机床夹头(19)处,壳体半成品装置在电火花成型加工机床的工件座上,校对好加工位置,运行机床夹头(19)使工具电极模头c(t3-1)在筒壁(1)内、筒底(7)上方,在以传动轴孔(5)的中心为中心的半径140-160mm周围加工3-6个底部弧形槽d(14);加工后使壳体半成品的筒底(7)有底部弧形槽d(14);所述底部弧形槽d(14)的槽宽为10-20mm、槽深为筒底(7)壁厚的0.2-0.5倍、槽的两端均为半圆弧形;10.工具电极d的设计与构造;在图18、图19中,所述工具电极d包括工具电极模头d(t4-1)、气电连接管d(t4-2)、接气嘴d(t4-3)、机床连接端d(t4-4)、接气管(t44)、电极模头体d(t4-11)、一字吹气口d(t4-12);所述气电连接管d(t4-2)上端设有机床连接端d(t4-4),下端设有工具电极模头d(t4-1);所述机床连接端d(t4-4)为圆柱实体,直径为10-20mm,长度为20-40mm;所述机床连接端d(t4-4)向下至工具电极模头d(t4-1)为气电连接管d(t4-2),在靠近机床连接端d(t4-4)下的气电连接管d(t4-2)上设有通气的接气嘴d(t4-3),所述接气嘴d(t4-3)与接气管(t44)连接,所述气电连接管d(t4-2)为空心通管,形状为l字形;所述工具电极模头d(t4-1)包括电极模头体d(t4-11)、一字吹气口d(t4-12),所述电极模头体d(t4-11)为圆柱体,直径为10-20mm,中间设有一字形吹气口d(t4-12),所述一字形吹气口d(t4-12)的宽度为3-5mm长度为8-16mm,所述一字形吹气口d(t4-12)通过气电连接管d(t4-2)与接气嘴d连通; 所述一字吹气口d(t4-12)用于电火花成型加工时气吹加工产生的金属渣粒,从而使电极模头d(t4-1)与工件之间放电性能好,加工效率高,质量好;11.筒体内壁条槽(16)的加工,采用电火花成型加工机床与第四步中10的工具电

极d对第三步的壳体半成品加工筒体内壁条槽(16);在图20中,将所述工具电极d装置在电火花成型加工机床的机床夹头(19)处,壳体半成品装置在电火花成型加工机床的工件座上,校对好加工位置,运行机床夹头(19)使工具电极模头d(t4-1)在筒壁(1)内,对筒壁(1)的内壁加工筒体内壁条槽(16),加工后使壳体半成品的筒壁(1)有筒体内壁条槽(16);所述筒体内壁条槽(16),的槽宽为10-20mm、槽深为筒壁(1)壁厚的0.2-0.5倍、槽的两端均为半圆弧形;以上1-11,所述电火花成型加工完成后,即得本发明的一种基于电火花成型制造的航空液压泵机壳。

48.实施例二。

49.第一步,简化的结构及其特征;在图1、图2中,所述一种基于电火花成型制造的液压泵机壳包括筒壁(1)、法兰(2)、安装凸柱(3)、安装螺孔(4)、传动轴孔(5)、轴孔凸台(6)、筒底(7)、法兰孔(8)、液压控制缸体(9)、控制液道(10)、底部弧形槽a(11)、底部弧形槽b(12)、底部弧形槽c(13)、底部弧形槽d(14)、铣削口(15)、筒体内壁条槽(16)、控制复位弹簧座孔(17)、控制活塞孔(18);其特征在于:所述筒壁(1)内壁设有筒体内壁条槽(16);所述筒底(7)内壁设有底部弧形槽a(11)、底部弧形槽b(12)、底部弧形槽c(13)、底部弧形槽d(14);在图2、图3、图4中,所述筒壁(1)、筒底(7)为一体,所述筒壁(1)中设有凸出的液压控制缸体(9),所述液压控制缸体(9)中设有通孔控制液道(10)、控制活塞孔(18);所述控制液道(10)、控制活塞孔(18)同一轴心,所述控制液道(10)在外端,控制活塞孔(18)在内端;所述控制液道(10)的内径小于控制活塞孔(18)内径;在筒壁(1)与筒底(7)相交内角处,设有控制复位弹簧座孔(17),所述控制复位弹簧座孔(17)与控制液道(10)、控制活塞孔(18)同一轴心;在所述控制复位弹簧座孔(17)与控制活塞孔(18)之间有铣削口(15),所述铣削口(15)由液压控制缸体(9)切削而成;在所述筒壁(1)的下部设有4-8个凸出的安装凸柱(3),所述安装凸柱(3)中设有安装螺孔(4);在筒底(7)内壁的传动轴孔(5)周围,第一圈设有底部弧形槽a(11),第二圈设有底部弧形槽b(12),第三圈设有底部弧形槽c(13),第四圈设有底部弧形槽d(14);所述底部弧形槽a(11)、底部弧形槽b(12)、底部弧形槽c(13)、底部弧形槽d(14)的槽宽为15-30mm、槽深为筒底(7)壁厚的0.25-0.75倍、槽的两端均为弧形;所述第一圈设有4-8个底部弧形槽a(11),相互的间距为10-20mm;所述第二圈设有4-8个底部弧形槽b(12),相互的间距为10-20mm;第三圈设有4-8个底部弧形槽c(13),相互的间距为10-20mm;第四圈设有4-8个底部弧形槽d(14),相互的间距为10-20mm;所述筒壁(1)的内壁均布筒体内壁条槽(16),所述筒体内壁条槽(16)的槽宽12-28mm,槽长30-60mm,所述槽深是壁厚的0.25-0.75倍;所述筒体内壁条槽(16)的两端为半圆弧形;所述筒体内壁条槽(16)的间距为:10-20mm;第二步,壳体毛坯的构造;在图5、图6中,所述航空液压泵机壳毛坯包括筒壁m(m1)、法兰m(m2)、安装凸柱m

(m3)、轴孔凸台m(m6)、筒底m(m7)、液压控制缸体m(m9);所述筒壁m(m1)的端口设置有法兰m(m2),底部有均布四个凸出的安装凸柱m(m3);所述筒底m(m7)外中部设置有轴孔凸台m(m6);第三步,壳体毛坯的初加工;在图7、图8中,在壳体毛坯的法兰m(m2)处加工有法兰孔(8);在4-8个凸出的安装凸柱m(m3)中心加工有安装螺孔(4);轴孔凸台m(m6)处加工有传动轴孔(5);在液压控制缸体m(m9)中心加工有控制液道(10);在液压控制缸体m(m9)的中下部加工有铣削口(15);制得壳体半成品;第四步,电火花成型加工;1.工具电极a的设计与构造;在图9、图10中,所述工具电极a包括工具电极模头a(t1-1)、气电连接管a(t1-2)、接气嘴a(t1-3)、机床连接端a(t1-4)、接气管(t44)、电极模头体a(t1-11)、扇形吹气口a(t1-12);所述气电连接管a(t1-2)上端设有机床连接端a(t1-4),下端设有工具电极模头a(t1-1);所述机床连接端a(t1-4)为圆柱实体,直径为15-30mm,长度为20-40mm;所述机床连接端a(t1-4)向下至工具电极模头a(t1-1)为气电连接管a(t1-2),在靠近机床连接端a(t1-4)下的气电连接管a(t1-2)上设有通气的接气嘴a(t1-3),所述接气嘴a(t1-3)与接气管(t44)连接;所述气电连接管a(t1-2)为空心通管,形状为竖横竖形;所述工具电极模头a(t1-1)包括电极模头体a(t1-11)、扇形吹气口a(t1-12),所述电极模头体a(t1-11)为圆柱体,直径为15-30mm,中间设有四个扇形吹气口a(t1-12),所述四个扇形吹气口a(t1-12)都与接气嘴a(t1-3)通过气电连接管a(t1-2)连通;所述四个扇形吹气口a(t1-12)用于电火花成型加工时气吹加工产生的金属渣粒,从而使电极模头a(t1-1)与工件之间放电性能好,加工效率高,质量好;2.控制复位弹簧孔座(17)的加工,采用电火花成型加工机床与第四步中1的工具电极a对第三步的壳体半成品加工控制复位弹簧孔座(17);在图11中,将所述工具电极a装置在电火花成型加工机床的机床夹头(19)处,壳体半成品装置在电火花成型加工机床的工件座上,校对好加工位置,运行机床夹头(19)使工具电极模头a(t1-1)在液压控制缸体(9)下的铣削口(15)处,对铣削口(15)下的实体进行电火花成型加工;加工后使壳体半成品的铣削口(15)下部有控制复位弹簧座孔座(17);3.工具电极b的设计与构造;在图12、图13中,所述工具电极b包括工具电极模头b(t2-1)、气电连接直管b(t2-21)、气电连接弯管b(t2-22)、接气嘴b(t2-3)、机床连接端b(t2-4)、接气管(t44)、直通吹气口b(t2-5)、电极模头体b(t2-11)、扇形吹气口b(t2-12);所述气电连接直管b(t2-21)上端设有机床连接端b(t2-4),下端设有直通吹气口b(t2-5);在直通吹气口b(t2-5)的上部侧向设置有气电连接弯管b(t2-22);所述气电连接弯管b(t2-22)的上端设置有工具电极模头b(t2-1);所述机床连接端b(t2-4)为圆柱实体,直径为15-30mm,长度为20-40mm;所述机床连接端b(t2-4)至工具电极模头b(t2-1)之间有气电连接直管b(t2-21)、气电连接弯管b(t2-22),所述气电连接直管b(t2-21)、气电连接弯管b(t2-22)为空心通管,在靠近机床连接端b(t2-4)下的气电连接直管b(t2-21)上设有通气的接气嘴b(t2-3),所述接气嘴b(t2-3)与接气管(t44)连接;所述工具电极模头b(t2-1)包括电极模头体b(t2-11)、扇形吹气口b(t2-12),所述电极模头体b(t2-11)为圆柱体,直径为15-30mm,中间设有四个扇形吹气口b(t2-12),所述四个扇形吹气口b(t2-12)都与接气嘴b(t2-3)通过

气电连接直管b(t2-21)连通;所述接气嘴b(t2-3)与直通吹气口b(t2-5)、四个扇形吹气口b(t2-12),通过气电连接直管b(t2-21)、气电连接弯管b(t2-22)连通;所述四个扇形吹气口b(t2-12)用于电火花成型加工时气吹加工产生的金属渣粒,从而使电极模头b(t2-1)与工件之间放电性能好,加工效率高,质量好;4.控制活塞孔(18)的加工,采用电火花成型加工机床与第四步中3的工具电极b对第三步的壳体半成品加工控制活塞孔(18);在图14中,将所述工具电极b装置在电火花成型加工机床的机床夹头(19)处,壳体半成品装置在电火花成型加工机床的工件座上,校对好加工位置,运行机床夹头(19)使工具电极模头b(t2-1)在液压控制缸体(9)下的铣削口(15)处,对铣削口(15)上的液压控制缸体(9)进行电火花成型加工;加工后使壳体半成品的铣削口(15)上的液压控制缸体(9)有控制活塞孔(18),所述加工的控制活塞孔(18)与控制液道(10)同一轴心;5.工具电极c的设计与构造;在图15、图16中,所述工具电极c包括工具电极模头c(t3-1)、气电连接管c(t3-2)、接气嘴c(t3-3)、机床连接端c(t3-4)、接气管(t44)、电极模头体c(t3-11)、一字吹气口c(t3-12);所述气电连接管c(t3-2)上端设有机床连接端c(t3-4),下端设有工具电极模头c(t3-1);所述机床连接端c(t3-4)为圆柱实体,直径为15-30mm,长度为20-40mm;所述机床连接端c(t3-4)向下至工具电极模头c(t3-1)为气电连接管c(t3-2),在靠近机床连接端c(t3-4)下的气电连接管c(t3-2)上设有通气的接气嘴c(t3-3),所述接气嘴c(t3-3)与接气管(t44)连接,所述气电连接管c(t3-2)为空心通管;所述工具电极模头c(t3-1)包括电极模头体c(t3-11)、一字吹气口c(t3-12),所述电极模头体c(t3-11)为圆柱体,直径为15-30mm,中间设有一字形吹气口c(t3-12),所述一字形吹气口c(t3-12)的宽度为3-6mm长度为10-20mm,所述一字形吹气口c(t3-12)与接气嘴c(t3-3)通过气电连接管c(t3-2)连通; 所述一字吹气口c(t3-12)用于电火花成型加工时气吹加工产生的金属渣粒,从而使电极模头c(t3-1)与工件之间放电性能好,加工效率高,质量好;6.底部弧形槽a(11)的加工,采用电火花成型加工机床与第四步中5的工具电极c对第三步的壳体半成品加工底部弧形槽a(11);在图17中,将所述工具电极c装置在电火花成型加工机床的机床夹头(19)处,壳体半成品装置在电火花成型加工机床的工件座上,校对好加工位置,运行机床夹头(19)使工具电极模头c(t3-1)在筒壁(1)内、筒底(7)上方,在以传动轴孔(5)的中心为中心的半径50-80mm周围加工4-8个底部弧形槽a(11);加工后使壳体半成品的筒底(7)有底部弧形槽a(11);所述底部弧形槽a(11)的槽宽为15-30mm、槽深为筒底(7)壁厚的0.25-0.75倍、槽的两端均为半圆弧形;7.底部弧形槽b(12)的加工,采用电火花成型加工机床与第四步中5的工具电极c对第三步的壳体半成品加工底部弧形槽b(12);在图17中,将所述工具电极c装置在电火花成型加工机床的机床夹头(19)处,壳体半成品装置在电火花成型加工机床的工件座上,校对好加工位置,运行机床夹头(19)使工具电极模头c(t3-1)在筒壁(1)内、筒底(7)上方,在以传动轴孔(5)的中心为中心的半径90-120mm周围加工4-8个底部弧形槽b(12);加工后使壳体半成品的筒底(7)有底部弧形槽b(12);所述底部弧形槽b(12)的槽宽为15-30mm、槽深为筒底(7)壁厚的0.25-0.75倍、槽的两端均为半圆弧形;

8.底部弧形槽c(13)的加工,采用电火花成型加工机床与第四步中5的工具电极c对第三步的壳体半成品加工底部弧形槽c(13);在图17中,将所述工具电极c装置在电火花成型加工机床的机床夹头(19)处,壳体半成品装置在电火花成型加工机床的工件座上,校对好加工位置,运行机床夹头(19)使工具电极模头c(t3-1)在筒壁(1)内、筒底(7)上方,在以传动轴孔(5)的中心为中心的半径130-160mm周围加工4-8个底部弧形槽c(13);加工后使壳体半成品的筒底(7)有底部弧形槽c(13);所述底部弧形槽c(13)的槽宽为15-30mm、槽深为筒底(7)壁厚的0.25-0.75倍、槽的两端均为半圆弧形;9.底部弧形槽d(14)的加工,采用电火花成型加工机床与第四步中5的工具电极c对第三步的壳体半成品加工底部弧形槽d(14);在图17中,将所述工具电极d装置在电火花成型加工机床的机床夹头(19)处,壳体半成品装置在电火花成型加工机床的工件座上,校对好加工位置,运行机床夹头(19)使工具电极模头c(t3-1)在筒壁(1)内、筒底(7)上方,在以传动轴孔(5)的中心为中心的半径170-200mm周围加工4-8个底部弧形槽d(14);加工后使壳体半成品的筒底(7)有底部弧形槽d(14);所述底部弧形槽d(14)的槽宽为15-30mm、槽深为筒底(7)壁厚的0.25-0.75倍、槽的两端均为半圆弧形;10.工具电极d的设计与构造;在图18、图19中,所述工具电极d包括工具电极模头d(t4-1)、气电连接管d(t4-2)、接气嘴d(t4-3)、机床连接端d(t4-4)、接气管(t44)、电极模头体d(t4-11)、一字吹气口d(t4-12);所述气电连接管d(t4-2)上端设有机床连接端d(t4-4),下端设有工具电极模头d(t4-1);所述机床连接端d(t4-4)为圆柱实体,直径为15-30mm,长度为20-40mm;所述机床连接端d(t4-4)向下至工具电极模头d(t4-1)为气电连接管d(t4-2),在靠近机床连接端d(t4-4)下的气电连接管d(t4-2)上设有通气的接气嘴d(t4-3),所述接气嘴d(t4-3)与接气管(t44)连接,所述气电连接管d(t4-2)为空心通管,形状为l字形;所述工具电极模头d(t4-1)包括电极模头体d(t4-11)、一字吹气口d(t4-12),所述电极模头体d(t4-11)为圆柱体,直径为15-30mm,中间设有一字形吹气口d(t4-12),所述一字形吹气口d(t4-12)的宽度为4-6mm长度为10-20mm,所述一字形吹气口d(t4-12)通过气电连接管d(t4-2)与接气嘴d连通; 所述一字吹气口d(t4-12)用于电火花成型加工时气吹加工产生的金属渣粒,从而使电极模头d(t4-1)与工件之间放电性能好,加工效率高,质量好;11.筒体内壁条槽(16)的加工,采用电火花成型加工机床与第四步中10的工具电极d对第三步的壳体半成品加工筒体内壁条槽(16);在图20中,将所述工具电极d装置在电火花成型加工机床的机床夹头(19)处,壳体半成品装置在电火花成型加工机床的工件座上,校对好加工位置,运行机床夹头(19)使工具电极模头d(t4-1)在筒壁(1)内,对筒壁(1)的内壁加工筒体内壁条槽(16),加工后使壳体半成品的筒壁(1)有筒体内壁条槽(16);所述筒体内壁条槽(16),的槽宽为15-30mm、槽深为筒壁(1)壁厚的0.25-0.75倍、槽的两端均为半圆弧形;以上1-11,所述电火花成型加工完成后,即得本发明的一种基于电火花成型制造的航空液压泵机壳。

50.本发明与现有技术的对比:在图21、图22中,所述现有技术的航空液压泵壳体由x壳筒体(x1)、x壳底体(x2)组

成,所述(x1)包括x控制液压孔(x1-1)、x控制活塞孔(x1-2)、x组合法兰a(x1-3)、x筒壁体(x1-4)、x连盖法兰(x1-5);所述(x2)包括x复位弹簧座孔(x2-1)、x壳底壁(x2-2)、x传动轴孔(x2-3)、x壳底壁体(x2-4)、x组合法兰b(x2-5);本发明的一种基于电火花成型制造的航空液压泵机壳与现有技术的航空液压泵壳体相比较的区别;1.本发明为独立的一体化结构部件;现有技术的结构组成为两个部件组成;2.本发明的筒壁(1)设有筒体内壁条槽(16);现有技术的x壳筒体(x1)的x筒壁体(x1-4)与x壳底体(x2)的x壳底壁体(x2-4)为实体;3.本发明的筒底(7)设有底部弧形槽a(11)、底部弧形槽b(12)、底部弧形槽c(13)、底部弧形槽d(14);区别的作用与效果:由于本发明简化了液压泵的结构,提高液压泵的稳定性能;减小了结构密度,从而达到减轻自重、降低载荷,节约飞行驱动能量,节约动力能源的目的;本发明的有益效果是:能提升航空液压系统的稳定性能;提高航空液压泵的质量和使用寿命;有利于航空飞机的节能降耗,降低故障率,提高航空液压系统的生产效率,提升飞行续航能力,提升飞机的飞行效率;能够促进我国航空技术的进步。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。