1.本发明涉及一种电动工具技术领域,更具体地说,本发明涉及一种电锤支架的加工工艺。

背景技术:

2.现有技术的电锤支架加工工艺,通常都是按图纸的加工位依次加工,整个加工过程没有统一的定位基准,甚至连四个定位孔都是由钻床分别依次加工,多个定位基准势必会造成先后加工出来的加工位之间会出现加工误差多次累积。我们知道,电锤支架是头壳和机壳之间的连接桥梁,也是电能转化为机械能的场所,还承载着从旋转转换为锤击功能变换过程中的各种载荷及冲击力,因此,电锤支架的加工工艺和加工精度是衡量电锤品质极为重要的一环,电锤支架是电锤的核心零件。由于电锤电机的转速高达几万转每分钟,如果制造过程中的累积误差不能控制在合理范围内,就会产生剧烈的震动和磨损,发出较大的噪音,严重影响电锤的使用寿命。如果为了将电锤制造过程中的累积误差控制在合理范围内,势必会大幅提高各加工位的加工精度,这样不可避免地会大幅提高电锤的制造成本。

技术实现要素:

3.为克服上述缺陷,本发明需要解决的技术问题是:提供一种电锤支架的加工工艺,在满足电锤正常使用情况下,可以适当放宽各加工位的加工精度要求,从而可以大幅降低电锤的制造成本。

4.本发明解决现有技术存在问题的技术方案是:一种电锤支架的加工工艺,所述加工工艺包括如下步骤:1)、用金属材料精密浇铸制成支架胚料;2)、以支架胚料轮廓为定位基准固定在机加工设备上;3)、以去除材料的方式依次加工支架的端面a、机壳位、第一轴承位、第一密封位;4)、用多空钻同时加工支架的四个定位孔;6)、以四个定位孔为定位基准固定在机加工设备上;7)、以去除材料的方式依次加工支架与电锤头壳相配的第二密封位、第二轴承位、衬套位。

5.本发明的技术方案中虽然有两个定位基准,但由于作为第二个定位基准的四个定位孔与端面a、机壳位、第一轴承位、第一密封位是同时加工出来的,那么也就可以认为等同于在四个定位孔的基准下加工了端面a、机壳位、第一轴承位、第一密封位。另外,四个定位孔是用多孔钻一次性加工出来的,因此作为定位基准的四个定位孔的加工公差可以由多孔钻等设备得到可靠保证,后续的第二密封位、第二轴承位、衬套位都是在四个定位孔的定位基准下加工的。基于上述所述,本发明技术方案的电锤支架各加工位都是在四个定位孔的定位基准下加工的,因此电锤支架各加工位相对于四个定位孔没有累积误差,这样只要各加工位的公差合理,即可将综合误差控制在合理范围内,从而可以降低电锤的震动和噪音,

减少磨损,延长电锤的使用寿命,换而言之,在电锤同样品质的前提下可以降低电锤的制造成本。

6.作为优选,所述多孔钻包括刀架,所述刀架的一端设有齿轮箱,所述刀架的另一端由里向外依次设有外圆刀、内孔刀、槽刀,所述齿轮箱的输出端设有与支架四个定位孔相配的钻头。齿轮箱输出轴设置四个与支架定位孔相配的钻头,使支架四个定位孔可以一次性加工完成,不仅有利于四个定位孔之间相互的位置精度可以得到可靠保证,且可以大幅提高作业效率,降低制造成本;刀架的另一端由里向外依次设有外圆刀、内孔刀、槽刀,使得一次装夹定位,即可同时完成端面a、机壳位、第一轴承位、第一密封位以及四个定位孔的加工,这样不仅有利于各加工位之间相互的位置精度,大幅提高作业效率,降低制造成本。

7.作为优选,所述第一轴承位的加工公差为0~0.021mm,粗糙度为0.8μm,与机壳位的同轴度公差为0.02mm,与支架端面a的垂直度公差为0.035mm。第一轴承位是用于安装与电机输出轴固定连接的第一轴承,由于电锤电机的转速高达几万转每分钟,因此,即使在没有误差积累的情况下,也需要较高的位置精度,确保电机输出的动力尽可能高的转化为有效的作业动能,尽可能地降低震动能,降低噪音。

8.作为优选,所述第一密封位的加工公差为

±

0.05mm,粗糙度为3.2μm。第一密封位是用于安装第一轴承位与第一轴承之间的第一密封圈,第一密封圈不仅需要承载气缸来回快速移动产生的巨大气压差变化,而且还需要承载巨大气压使油脂液化后的密封,这是电锤不漏油的重要部位,因此,在没有误差积累的情况下,也需要适宜的位置精度,确保电锤不会漏油。

9.作为优选,所述机壳位的加工公差为0~0.05mm,粗糙度为3.2μm。机壳位是用于支架与机壳的连接,关系着电锤内电机与各机械动力传动机构之间的相互连接精度,决定着电机与各机械动力传动机构之间的动力传动效率,在没有误差积累的情况下,也需要适宜的位置精度,确保电机与各机械动力传动机构之间的动力传递高效。

10.作为优选,所述第二密封位的加工公差为0~0.1mm,粗糙度为3.2μm。第二密封位是用于安装支架与头壳连接处的第二密封圈,第二密封圈不仅需要承载气缸来回快速移动产生的巨大气压差变化,而且还需要承载巨大气压使油脂液化后的密封,这也是电锤不漏油的重要部位,因此,第二密封位在没有误差积累的情况下,也需要适宜的位置精度,确保电锤不会漏油。

11.作为优选,所述第二轴承位的加工公差为0.02~0.04mm,粗糙度为0.8μm,与机壳位轴线的平行度公差为0.035mm。第二轴承位是用于安装摆杆轴承的,摆杆轴承内套接有中间轴、斜齿轮,中间轴的位置精度会影响到大齿轮的传动精度,斜齿轮的位置精度也会影响到电机齿轮轴的传动精度,因此,第二轴承位即使在没有误差积累的情况下,也需要较高的位置精度,确保电机与各机械动力传动机构之间的动力传递高效,尽可能地降低震动能,降低噪音。

12.作为优选,所述衬套位的加工公差为

±

0.01mm,粗糙度为0.8μm。衬套位用于安装支架衬套,支架衬套内套接有连接转套,连接转套外套接有大齿轮,连接转套内套接有气缸,气缸与活塞、锤杆等相关联,因此衬套位在没有误差积累的情况下,也需要适宜的位置精度,确保电锤锤钻效率高效以及动力传动的平顺。

13.有益效果:由于本发明采用实质只有一个定位基准的技术方案,从根本上消除了

累积误差带来的负面影响,在满足电锤正常使用情况下,可以适当放宽各加工位的加工精度要求,从而可以大幅降低电锤的制造成本;换一个角度讲在不放宽各加工位的加工精度下,电锤各零部件之间的配合可以得到更高的精度,从而获得低噪音、节能、更长使用寿命的高品质电锤。

附图说明

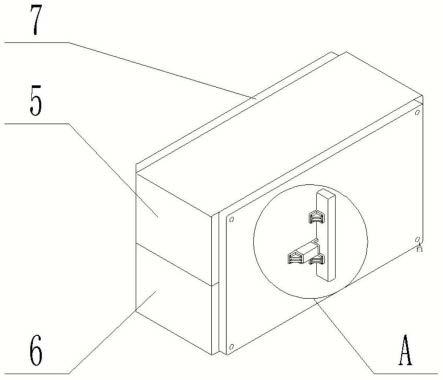

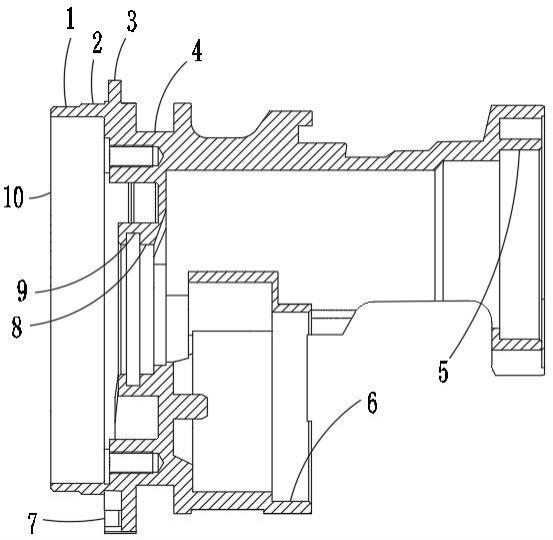

14.图1是本发明中支架的剖视示意图;图2是本发明中支架的左视示意图;图3是本发明中多孔钻刀架的立体示意图。

15.图中:导向位1,机壳位2,轮廓3,第二密封位4,衬套位5,第二轴承位6,端面a7,第一轴承位8,第一密封位9,挡风板位10,定位孔11,钻头12,齿轮箱13,宽刃光刀14,内孔刀15,端面刀16,刀架17。

具体实施方式

16.下面通过具体实施例并结合附图对本发明进一步说明。

17.实施例一种电锤支架的加工工艺,见图示,所述加工工艺包括如下步骤:1)、用金属材料精密浇铸制成支架胚料;2)、以支架胚料轮廓3为定位基准固定在机加工设备上;3)、以去除材料的方式依次加工支架的端面a7、机壳位2、第一轴承位8、第一密封位9、导向位1、挡风板位10,其中:所述机壳位2的加工公差为0~0.05mm,粗糙度为3.2μm;所述第一轴承位8的加工公差为0~0.021mm,粗糙度为0.8μm,与机壳位2的同轴度公差为0.02mm,与支架端面a7的垂直度公差为0.035mm;所述第一密封位9的加工公差为

±

0.05mm,粗糙度为3.2μm;所述挡风板位10与支架端面a7之间间距的加工公差为为0~0.1mm,粗糙度为3.2μm;4)、用多空钻同时加工支架的四个定位孔11;6)、以四个定位孔11为定位基准固定在机加工设备上;7)、以去除材料的方式依次加工支架与电锤头壳相配的第二密封位4、第二轴承位6、衬套位5,其中:所述第二密封位4的加工公差为0~0.1mm,粗糙度为3.2μm;所述第二轴承位6的加工公差为0.02~0.04mm,粗糙度为0.8μm,与机壳位2轴线的平行度公差为0.035mm;所述衬套位5的加工公差为

±

0.01mm,粗糙度为0.8μm。

18.步骤4)中所述的多孔钻包括刀架17,所述刀架17的一端设有齿轮箱13,所述刀架17的另一端由里向外依次设有端面刀16、内孔刀15、宽刃光刀14,所述齿轮箱13的输出端设有与支架四个定位孔11相配的钻头12。

19.以上所述的实施例只是本发明的一种较佳方案,并非对本发明做任何形式上的限制,在不超出权利要求所记载的技术方案的前提下还有其它的变体及改型。

20.本说明书中未作详细描述的内容,属于本专业技术人员公知的现有技术。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。