1.本发明涉及红枣加工处理技术领域,具体涉及枣皮、枣肉和枣核分离及纯净枣皮制备、枣肉回收的方法。

背景技术:

2.红枣属鼠李科(rhamnaceae)多年生植物枣树(zizyphusjujubemill.)所结果实。含有多种营养成分及生物活性成分,如卢丁(vp)、维生素c、五环三萜类、皂苷、环腺苷酸、环鸟苷酸、儿茶酚,是一种药食兼用型果实。品种多达700多种,红枣资源丰富。主要分布在我国西北的甘肃、新疆、宁夏、陕西和黄河中下游的河北、山西、山东、河南等地。虽然它的加工及其加工品生产研究很受关注,但加工产生的大量枣渣被废弃或者作为粗饲料,不仅造成资源浪费,而且环境破坏严重。限制了干制红枣的进一步深加工。

3.干制红枣深加工如在饮料、枣醋、枣酒发酵后产生的废渣中,枣皮、枣肉和枣核混合,且含有90%以上的水分。已研究表明枣皮、枣肉和枣核它们分别含有大量的红枣色素,水不溶性多糖成分和木质纤维素等成分。枣皮、枣肉分离后能分别提取天然色素、多糖或者能进入其它用途被重新利用,提高红枣加工附加值,有利于促进红枣产业向高值化、精细化加工方向发展。

4.目前红枣枣皮、枣肉、枣核的分离文献资料极少,现有技术对枣皮、枣肉和枣核的分离工艺及设备繁杂、存在较多的缺陷。

技术实现要素:

5.本发明旨在提供了枣皮、枣肉和枣核分离及纯净枣皮制备、枣肉回收的方法,能够在不添加任何化学辅助添加剂,不改变枣皮、枣肉的营养活性成分,将枣皮、枣肉、枣核分离的物理方法;适用于干制红枣的精细化、工业化生产的前期原料处理或后期红枣废渣的重新回收再利用。

6.为了达到上述发明的目的,本发明采用如下技术方案:

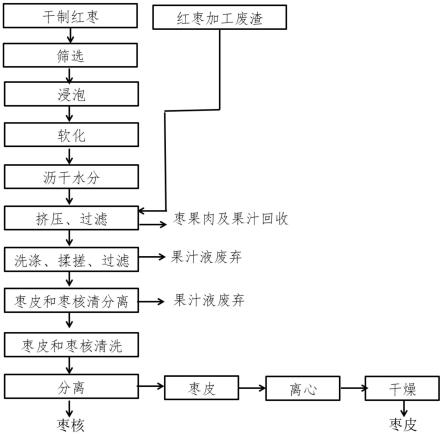

7.枣皮、枣肉和枣核分离及纯净枣皮制备、枣肉回收的方法,包括如下步骤:

8.步骤1:原料选择及处理

9.将干制红枣进行处理或者红枣加工废渣作为原料进行选择,将所述原料中的部分水分进行甩干;

10.步骤2:螺旋挤压

11.使原料中所含的枣肉、枣核及水分首先被挤压分离,对分离出的半固体枣肉和分离出的果汁进行回收;

12.步骤3:揉搓洗涤

13.对步骤2中剩余的枣皮、残存的枣肉及枣核进行揉搓洗涤分离;

14.步骤4:清洗筛分

15.对步骤3中多余的枣肉、枣皮和枣核进一步分离,对分离出枣核和枣皮进行回收;

16.步骤5:枣皮清洗沥干

17.对步骤4中的枣皮再次洗涤,重新整理,甩干;

18.步骤6:干燥

19.整理干净的枣皮阴干后保存。

20.进一步地,步骤1中干制红枣的处理方法为:对所述干制红枣进行筛选浸泡,使干制红枣软化。

21.进一步地,步骤1中红枣加工废渣为红枣没有破碎而发酵加工后的废弃枣渣。

22.进一步地,在步骤1中将所述原料放入离心机中,对所述原料中的大量水分进行甩干。

23.进一步地,在步骤2中,将处理好的原料放入螺旋式输送挤压机中,对原料进行挤压分离,将所述半固体枣肉进行分离回收。

24.进一步地,所述原料通过输送螺旋从进料箱推向挤压螺旋,转速为每分钟8-10转速,通过调节挤压螺旋的螺距和轴径,将所述原料中的枣肉、枣核及水分通过挤压进行分离;

25.分离出的所述半固体枣肉从筛孔中流出,对所述半固体枣肉进行回收。

26.进一步地,在步骤3中,将步骤2中剩余的枣皮、残存的枣肉及枣核放入揉搓清洗机进行洗涤分离;

27.枣肉剥离溶解进入水中,枣核与枣皮完全分离。

28.进一步地,在步骤4中,由步骤3分离出枣核的沿导流槽用滚筒清洗从出口流出,枣皮则沿另一个相反的出料口分离;多余的枣肉和果核枣皮和枣核利用分离机用滚筒式筛分进行进一步分离。

29.进一步地,在步骤5中,对步骤4中的枣皮再次洗涤,重新整理,放入离心机中进行离心甩干。

30.有益效果:

31.(1)本发明采用物理方法分离制备枣皮及枣果肉回收,成本低廉、原料安全,分离后的半成品便于后期的精深加工、提取率高、制备效果好。

32.(2)分离后的枣果肉成为固液混合物,枣香味浓郁。

附图说明

33.图1是本发明提出的枣皮、枣肉和枣核分离及纯净枣皮制备、枣肉回收的方法工艺流程示意图;

具体实施方式

34.实施例1

35.枣皮、枣肉和枣核分离及纯净枣皮制备、枣肉回收的方法,包括如下步骤:

36.步骤1:原料选择及处理

37.将干制红枣进行处理或者红枣加工废渣作为原料进行选择,将原料中的部分水分进行甩干;

38.在本实施例中,干制红枣的处理方法为:对干制红枣进行筛选浸泡,使干制红枣软

化。

39.在本实施例中,红枣加工废渣为红枣没有破碎而发酵加工后的废弃枣渣。

40.在本实施例中,将原料放入离心机中,对原料中的大量水分进行甩干。

41.步骤2:螺旋挤压

42.使原料中所含的枣肉、枣核及水分首先被挤压分离,对分离出的半固体枣肉和分离出的果汁进行回收;

43.在本实施例中,将处理好的原料放入螺旋式输送挤压机中,对原料进行挤压分离,将半固体枣肉进行分离回收。

44.在本实施例中,原料通过输送螺旋从进料箱推向挤压螺旋,转速为每分钟8-10转速,通过调节挤压螺旋的螺距和轴径,将原料中的枣肉、枣核及水分通过挤压进行分离;

45.分离出的半固体枣肉从筛孔中流出,对半固体枣肉进行回收。

46.步骤3:揉搓洗涤

47.对步骤2中剩余的枣皮、残存的枣肉及枣核进行揉搓洗涤分离;

48.在本实施例中,将步骤2中剩余的枣皮、残存的枣肉及枣核放入揉搓清洗机进行洗涤分离;

49.枣肉剥离溶解进入水中,枣核与枣皮完全分离。

50.其中,枣核与枣皮二者比重不同,枣核沉淀在底部;分离出的残渣枣肉风味,固形物含量降低,做为废弃液废弃。

51.步骤4:清洗筛分

52.对步骤3中多余的枣肉、枣皮和枣核进一步分离,对分离出枣核和枣皮进行回收;

53.在本实施中,由步骤3分离出枣核的沿导流槽用滚筒清洗从出口流出,枣皮则沿另一个相反的出料口分离;多余的枣肉和果核枣皮和枣核利用分离机用滚筒式筛分进行进一步分离。

54.步骤5:枣皮清洗沥干

55.对步骤4中的枣皮再次洗涤,重新整理,甩干;

56.在本实施例中,对步骤4中的枣皮再次洗涤,重新整理,放入离心机中进行离心甩干。

57.步骤6:干燥

58.整理干净的枣皮阴干后保存。

59.实施例2

60.枣皮、枣肉和枣核分离及纯净枣皮制备、枣肉回收的方法,包括如下步骤:

61.步骤1:原料选择及处理

62.取干制红枣饮料生产后的湿废渣3kg。

63.步骤2:螺旋挤压

64.在60目的金属筛网上挤压并分离枣核,收集枣果汁和枣果肉。

65.步骤3:揉搓洗涤

66.对步骤2剩余的枣皮、残存的枣肉及枣核加水揉搓20-30分钟;所流出的果汁液废弃。

67.步骤4:清洗筛分

68.对步骤3进一步过滤枣肉果渣,并分离出枣皮和枣核,对所分离出的枣皮和枣核进行清洗,其中,所产生的果汁液进行废弃,对枣核进行回收。

69.重复步骤3和步骤4过程2-3次。

70.步骤5:枣皮清洗沥干

71.对步骤4所得到的的枣皮离心甩干。

72.步骤6:干燥

73.整理干净的枣皮阴干后保存。

74.最终得到枣皮93g,提取率占湿重的3.1%,枣皮颜色紫红色;枣果肉粘稠度高、细腻,组织均匀,颜色为浅咖啡色。

75.实施例3

76.枣皮、枣肉和枣核分离及纯净枣皮制备、枣肉回收的方法,包括如下步骤:

77.步骤1:原料选择及处理

78.用干制红枣2kg,用自来水冲洗掉表面的泥土,加水浸泡7-8h直至干制红枣完全吸水膨胀,沥干水分。

79.步骤2:螺旋挤压

80.挤压使枣皮、枣肉和枣核分离,然后用40目的金属筛网过滤分离回收枣泥。

81.步骤3:揉搓洗涤

82.对步骤2剩余残渣加4倍体积的水揉搓15=25分钟,过滤除去汁液,残渣再加入3倍体积的水继续揉搓10-15分钟后过滤除去汁液。

83.步骤4:清洗筛分

84.对步骤3残渣再用2体积的水清洗,除去枣核。

85.步骤5:枣皮清洗沥干

86.对步骤4所得到的的枣皮离心甩干。

87.步骤6:干燥

88.整理干净的枣皮阴干后保存。

89.最终得到枣皮117g,提取率占原料干重的5.85%,枣皮颜色保持红枣固有的颜色。枣果肉粘稠度高,组织细腻,香味浓郁,颜色为咖啡色。直接适合枣泥或其它枣产品加工应用。

90.以上显示和描述了本发明的基本原理和主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。