1.本发明涉及一种异形填充条、具有异形填充条的脐带缆及其生产工艺,属于电缆制造技术领域。

背景技术:

2.填充条在电缆制造领域使用率非常高,是适合于各种电缆成缆时使用的阻燃或非阻燃型填充物。但现有的填充材料支撑力不够,铠装后易成变形,在电缆内部易形成挤压。

3.近年来随着深海油田的开发,脐带缆作为一种包含电单元、软管/钢管单元、光缆单元等单元的复合线缆,广泛用于水下生产系统提供电气液压动力、化学注入通道,同时为上部模块控制信号以及水下生产系统提供传输通道,其显著的技术优势、可观的经济效益得到国内外各大石油公司的广泛关注。

4.国内外脐带缆多用于海上油气输送,对于陆上油井直接用于采油还未见商用案例。地下油田的采油需要将设备侵入到油井中,对设备耐高温、耐腐蚀、抗冲击性提出了高要求。现有技术中,地下油田采油时,生产油管和电缆(用于连接电潜泵等)是分开的,常常将电缆绑在生产油管外面。上述方案存在以下缺陷:

5.1、电缆和生产油管分开布置,不便于管理和维护,还增加绑扎电缆的工序,费时费力。

6.2、传统的生产油管作业过程中需要使用修井机来作业起放油管(绑扎有电缆)和电潜泵。一旦作业发生问题(如:电潜泵故障),由于油管机械强度弱,不能通过拉动油管取回电潜泵,而需要动用修井机拉出电潜泵进行维修,修井机的使用和操作成本很高。

7.因此,有必要研制出一种能将电缆和油管的功能集成一体的耐高温、耐磨损、耐腐蚀以及机械强度高的新型采油用脐带缆,无需借助修井机,通过试井车拉动即可实现输油管道、电潜泵的上升和下降。

技术实现要素:

8.本发明的目的是针对上述现有技术的不足提供一种异形填充条、具有异形填充条的采油用脐带缆及其生产工艺,能够集成电缆和油管的功能,具有耐高温、耐腐蚀的特点,并具有足够的机械强度来承载线缆本身以及电潜泵系统的重量,不需要动员修井机进行油管、电潜泵的起吊和下放,能有效降低使用和操作成本。

9.1、本发明的第一个目的是提供一种异形填充条,技术方案如下:

10.异形填充条,其横截面的轮廓线由四条曲边依次顺滑连接而成;四条曲边两两相对布置,分别是上曲边、下曲边、左曲边、右曲边。上曲边的弧长l2、下曲边的弧长l1同圆心,且所对应的圆心角相等;所述左曲边的弧长、右曲边的弧长相等,弧长为l3。上述异形填充条外形构造简单,易于挤塑成型。

11.进一步的,填充条的尺寸参数根据以下公式(1)计算求得:

[0012][0013]

其中:r1为下曲边弧长l1半径,r2为上曲边弧长l2半径,r3为左、右曲边弧长l3半径;d为填充条横截面厚度,θ1为下曲边弧长l1所对应的圆心角,θ2为左、右曲边弧长l3所对应的圆心角。

[0014]

采用上述结构的填充条,在应用时,可以将若干填充条螺旋绞合并相互扣压在缆芯外构成填充保护层。l1、l2同圆心,且所对应的圆心角相等,保证填充保护层的厚度一致,保证电缆芯的圆整性;左曲边的弧长、右曲边的弧长相等,左曲边外凸,右曲边内凹,便于填充条的生产和绞合,保证相邻填充条之间扣压紧实,在发生形变时,内凹的曲边仍然可以紧贴、抱住相邻外凸的曲边,且在形变作用下,相邻填充条之间贴合的更加紧密、相互扣压得更加紧实。上曲边、左曲边、下曲边、右曲边之间通过圆弧倒角r顺滑过渡连接,圆弧倒角可以使异形填充条之间产生缝隙,后续塑性材料渗入该缝隙中,使填充保护层与后续挤塑层之间连接牢固、紧密。

[0015]

上述结构的填充条可以保证成缆后紧压、紧密和截面整体性,填充条侧边采用曲线设计,增加了填充条接触面的受力面积,沿曲面可使受力分散,使填充块构件达到互锁的效果,保证脐带缆的截面的整体性。上述填充条,单个构件外形接近正方形,成缆后脐带缆截面具备几何对称性和各向力学性能均一性的特点,保证了各工况下脐带缆结构的稳定性。

[0016]

2、本发明的第二个目的是提供一种具有异形填充条的脐带缆,采用的技术方案如下:

[0017]

脐带缆包括脐带缆主体以及保护层,所述脐带缆主体包括液压通道以及缠绕包裹在脐带缆主体外的铠装包带;所述保护层包括在铠装包带外由内而外依次设立的金属保护层、填充保护层、绝缘层、第三铠装、外护套。

[0018]

进一步的,液压通道为中空管状,采用特种高耐磨损、高防腐蚀、耐高温塑性材料;浸入油井中液体深度不低于100m,要求液压通道的内部承压不低于20mpa;油井中常规工作温度较高,一般不低于80℃,要求液压通道耐高温90℃以上。

[0019]

进一步的,铠装包带设置在液压通道和金属保护层之间,铠装包带采用超双相不锈钢带,可提高脐带缆的耐腐蚀能力和径向承压能力,增加脐带缆的使用寿命。

[0020]

进一步的,金属保护层包括第一铠装、第二铠装;所述第一铠装采用m层铠装钢丝绞合在铠装包带外,并挤塑中间隔离层包覆于铠装钢丝,m≥1;所述第二铠装采用n层铠装钢丝且反向绞合在第一铠装外,并挤塑中间隔离层包覆于对应的铠装钢丝,n≥1。同时需要满足:

[0021]

1)当m=1且n=1时,第一铠装、第二铠装的绞合方向相反;生产时,金属保护层的工艺生产顺序为:第一铠装疏绕—中间隔离层挤塑—第二铠装疏绕—中间隔离层挤塑;

[0022]

2)当m、n≥2时,m、n应为偶数,其中第一铠装中m层钢丝的绞合方向相同,第二铠装中n层钢丝的绞合方向相同并与第一铠装中钢丝的绞合方向相反;生产时,m层钢丝和n层钢丝中每一层钢丝疏绕工序之间都需要插入中间隔离层的挤塑工序,即m(n)层钢丝第k层钢丝疏绕完成后,需挤塑中间隔离层后再进行第k 1层钢丝疏绕。

[0023]

在铠装包带外螺旋绞合铠装层,以增强脐带缆径向承压能力。上述第一铠装、第二铠装均采用高强度耐腐蚀钢丝,抗拉强度达到1200mpa以上,第一铠装、第二铠装的整体抗拉强度相等。为了避免铠装螺旋绞合产生的扭转应力对内层输油管道的影响,脐带缆采用第一、第二铠装反向螺旋绞合,消除单层铠装因螺旋绞合产生的内应力,并采用高强度钢丝。

[0024]

中间隔离层采用高性能耐腐耐高温塑性材料,一方面限制铠装钢丝的位移,填充钢丝间的空隙,使截面整体受力;另一方面中间隔离层包覆铠装钢丝表面,隔离层与钢丝的摩擦作用可增强缆的轴向拉伸能力,同时包覆铠装钢丝表面,隔绝与外界环境的接触,大大减缓了铠装钢丝的氧化和腐蚀速率,延长脐带缆的使用寿命。铠装包带和金属保护层对液压通道进行双重保护,保证液压通道在运行工况下的圆整性、抗压性、抗弯性。

[0025]

为保证前一道铠装疏绕工序在下一道中间隔离层挤塑过程中各个铠装钢丝之间的间距变动在误差范围内,需要在钢丝绞合过程中同时挤塑部分隔离层(过程与普通海缆铠装成缆时涂敷沥青相似),且在铠装成缆工序前进路径上设置风冷设备,加速挤塑的部分隔离层温度迅速降低而快速塑形,从而限制铠装钢丝在进入下一道工序之前的位移偏量。

[0026]

进一步的,填充保护层由若干上述填充条螺旋绞合并相互扣压在脐带缆主体外构成,部分填充条内嵌有电单元和/或光单元。

[0027]

其中,电单元由导体和高耐温绝缘构成,光单元靠近电单元,实时监测缆的温度分布和电单元工作状态。可以采用采用多组电单元和/或光单元作为备份,当其中一组不工作时,通过其他组的电单元和/或光单元继续完成工作。将电单元或光单元内嵌于填充条内,使之远离液压通道,防止液压通道过高的工作温度影响电单元或光单元的性能。

[0028]

进一步的,所述保护层还包括依次设于所述填充保护层外的绝缘层、第三铠装、外护套。

[0029]

其中,所述绝缘层具有高耐温耐腐蚀特性,均匀挤塑覆盖在填充保护层上,填充满异形填充条圆弧倒角之间产生的缝隙,进一步加强异形填充条成缆后的相互咬合紧固程度,同时作为第三铠装垫层,将填充保护层和第三铠装隔开,保护填充层免受铠装的挤压。所述第三铠装采用高强度钢丝,抗拉强度达到1000mpa以上。所述外护套采用高性能塑性材料具有抗腐蚀、耐高温和耐磨损特点,在挤塑过程中应当填满第三铠装钢丝之间的间隙,第三铠装与外护套共同起到脐带缆的外部保护作用。

[0030]

3、本发明的第三个目的是提供上述脐带缆的生产工艺,其特征是,包括以下步骤:

[0031]

1)制作脐带缆主体

[0032]

11)采用塑性材料制作液压通道,确保承压不低于20mpa,耐高温90℃以上;

[0033]

12)在液压通道外绕包超双相不锈钢带,形成铠装包带;

[0034]

2)制作金属保护层

[0035]

21)在铠装包带外螺旋绞合第一铠装,第一铠装采用m层铠装钢丝,绞合的同时并挤塑中间隔离层,m≥1;

[0036]

22)在第一铠装外螺旋绞合第二铠装,第二铠装采用n层铠装钢丝,绞合的同时并挤塑中间隔离层,n≥1;

[0037]

23)第一铠装、第二铠装的绞合方向相反,且第一铠装的抗拉总强度与第二铠装的抗拉总强度相等;

[0038]

3)制作填充保护层

[0039]

31)确定异形填充条横截面厚度d应满足d≥d 1mm,其中d取内嵌的电单元或光单元外径的最大值;上曲边的弧长l2、下曲边的弧长l1同圆心,且所对应的圆心角相等;左曲边的弧长、右曲边的弧长相等,为l3;

[0040]

所述填充条的尺寸参数根据以下公式(1)计算求得:

[0041][0042]

其中:r1为下曲边弧长l1半径,r2为上曲边弧长l2半径,r3为左、右曲边弧长l3半径;d为填充条横截面厚度,θ1为下曲边弧长l1所对应的圆心角,θ2为左、右曲边弧长l3所对应的圆心角;n为填充条所需数量;

[0043]

33)采用塑性材料按上述尺寸挤塑成型得到填充条;若填充条内嵌有电单元或光单元,则在相应电单元或光单元外根据上述尺寸挤塑得到填充条;

[0044]

34)将所需数量的填充条螺旋绞合在金属保护层外,相邻填充条之间相扣紧压,形成填充保护层;

[0045]

4)制作外护层

[0046]

41)将绝缘塑性材料均匀挤塑覆盖在填充保护层外,形成绝缘层;

[0047]

42)在绝缘层外绞合铠装钢丝,形成第三铠装;

[0048]

43)采用塑性材料在第三铠装外进行挤塑,形成外护套。

[0049]

上述方法中,对于液压通道采用铠装包带绕包后,进行金属保护层的包覆,有效增强液压通道的径向承压能力;根据工况需求,对于电单元或光单元,采用异形模具挤塑包裹在所需保护的单元上,使电单元或光单元内嵌于对应的填充条内,然后若干个异形填充条螺旋绞合成缆,彼此相互咬合互锁,保障电单元或光缆单元的径向承压能力。

[0050]

与现有技术相比,本发明的有益效果有以下特点:

[0051]

1)脐带缆将电缆和油管的功能集成一体,有效降低使用和操作成本;

[0052]

2)脐带缆结构中采用了高性能塑性材料,如液压通道、绝缘层、外护套,具有高耐腐蚀、高耐磨损和高耐高温的特性,能够保障缆在深入油井液体内部进行采油时安全稳定工作,大大增强了缆的使用寿命;

[0053]

3)填充保护层采用异形填充条螺旋绞合成缆相扣紧压,不仅能安全保护电单元和

光单元正常工作,而且能够满足采油过程中承受的径向压力要求,具有良好的机械性能,填充条的异形结构也降低了成缆工艺的难度,提高了成缆效率;

[0054]

4)铠装包带和第一、二、三铠装共同作用,保护脐带缆能够承受采油过程中受到的内部和外部径向压力,保证脐带缆具有足够的机械强度来承载线缆本身以及电潜泵系统的重量,并且还具有应对用于系统取回的拉力的强度,无需借助修井机,通过试井车拉动即可实现输油管道上升和下降。

[0055]

本发明的新型采油脐带缆填补了脐带缆在陆上油井直接用于采油的空白,避免动员修井机带来的使用和操作成本,且制作工艺简单,具有良好的应用前景。

附图说明

[0056]

图1是实施例1中填充条的结构示意图;

[0057]

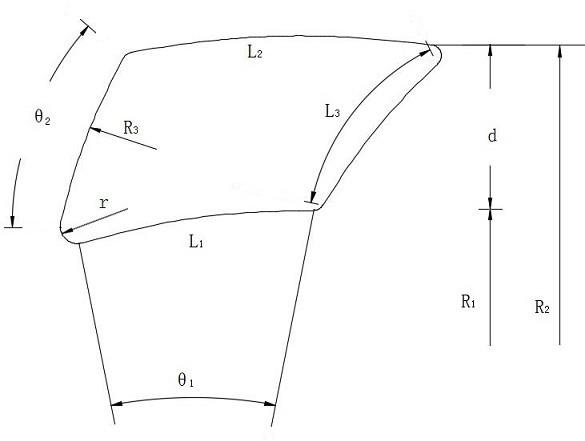

图2是实施例1中填充条的横截面示意图;

[0058]

图3是实施例2中脐带缆的结构示意图;

[0059]

图4是实施例2中脐带缆的横截面示意图

[0060]

图5是实施例2中填充保护层的结构示意图;

[0061]

图6是实施例2中异形填充条单条(内嵌光单元)横截面示意图;

[0062]

图7是实施例2中异形填充条单条(内嵌电单元)横截面示意图;

[0063]

图中:1、液压通道;2、铠装包带;3、金属保护层;31、第一铠装;32、第二铠装;33、中间隔离层;4、填充保护层;41、异形填充条;42、导体;43、高耐温绝缘层;44、光缆;45、缝隙;5、绝缘层;6、第三铠装;7、外护套。

具体实施方式

[0064]

实施例1

[0065]

如图1所示,异形填充条为等截面的条状结构。填充条的横截面,如图2所示,其轮廓线由上曲边、右曲边、下曲边、左曲边依次顺滑连接而成。上曲边的弧长l2、下曲边的弧长l1同圆心,且所对应的圆心角相等;左曲边的弧长、右曲边的弧长相等,为l3;上曲边、下曲边均为向上凸的圆弧,左曲边为向外凸的圆弧,右曲边为向内凹的圆弧;上曲边、左曲边、下曲边、右曲边之间通过圆弧倒角r顺滑过渡连接。

[0066]

填充条的相关尺寸参数根据以下公式(1)计算求得:

[0067][0068]

其中:r1为下曲边弧长l1半径,r2为上曲边弧长l2半径,r3为左、右曲边弧长l3半径;d为填充条横截面厚度,θ1为下曲边弧长l1所对应的圆心角,θ2为左、右曲边弧长l3所对应的圆心角。

[0069]

本发明的异形填充条外形构造简单,为了保证成缆后紧压紧密和截面整体性,填充条侧边采用曲线设计,增加了填充块接触面的受力面积,沿曲面可使受力分散,使填充块构件达到互锁的效果,保证脐带缆的截面的整体性。本实施例异形填充条采用单一材料挤塑成型,单个构件外形接近正方形,成缆后截面具备几何对称性和各向力学性能均一性的特点,保证了各工况下脐带缆结构的稳定性。

[0070]

实施例2

[0071]

如图3-4所示,具有实施例1中异形填充条的脐带缆,包括:

[0072]

1、脐带缆主体:包括液压通道1以及缠绕包裹在脐带缆主体外的铠装包带2。

[0073]

液压通道1采用特种塑性材料,具有耐酸性腐蚀、耐高温以及耐磨损特性,材料的最高工作温度一般不低于80℃,承受最大内部压力不低于20mpa。

[0074]

由于工作时需要浸入油井中液体深度不低于100m,本实施例中采用具有以上描述性能的高密度聚乙烯制成液压通道,耐高温90℃以上;液压通道1外绕包一层铠装包带2,在本实施例中采用超双相不锈钢带绕包,增强管道的径向承压能力。

[0075]

2、保护层:包括在铠装包带外由内而外依次设立的金属保护层3、填充保护层4、绝缘层5、第三铠装6、外护套7。

[0076]

21)关于金属保护层

[0077]

金属保护层3由第一铠装31、第二铠装32和中间隔离层33构成,如图5所示,填充保护层4由若干个异形填充块41螺旋绞合成缆相扣紧压而成,如图6-7所示,其中若干个异形填充块41中包含电单元和光缆(光单元)44,而电单元由导体42和高耐温绝缘43构成。

[0078]

第一铠装中钢丝层数m和第二铠装中钢丝层数n、每一层铠装钢丝根数以及第一、第二铠装的钢丝材质、抗拉强度是否一致均由实际工况荷载决定。在本实施例中,m和n的数值均为1,因此两层铠装满足绞合方向相反即可。本发明的脐带缆主要用于开采原油项目,其使用工况多为重酸环境且缆需承受因自身重量产生的轴向载荷,因此本发明脐带缆双层铠装采用高强度耐腐蚀的钢丝,本实施例中采用高强度镀锌铝钢丝,抗拉强度达到1200mpa以上。

[0079]

第一铠装、第二铠装钢丝之间由中间隔离层填充,一方面限制铠装钢丝的位移,填充钢丝间的空隙,使截面整体受力;另一方面中间隔离层包覆铠装钢丝表面,隔离层与钢丝的摩擦作用可增强缆的轴向拉伸能力,同时包覆铠装钢丝表面,隔绝与外界环境的接触,大大减缓了铠装钢丝的氧化和腐蚀速率,延长脐带缆的使用寿命。

[0080]

在本实施例中,m和n均为1,因此金属保护层的生产工艺顺序按照第一铠装疏绕—中间隔离层挤塑—第二铠装疏绕—中间隔离层挤塑即可。

[0081]

22)关于填充保护层

[0082]

填充保护层采用的是若干个包含异形填充条螺旋绞合成缆相扣紧压而成,部分填充条内嵌有电单元、光单元。本实施例中异形填充条包含的电单元一共6个,可以分为三组,起到互为备用的作用,每组电单元穿插有光缆单元,光缆单元采用分布式光纤传感(dofs)技术,将光纤同时作为传输媒介和敏感元件,沿光缆长度方向间隔布置传感器,通过传感器一方面监测所在区域的温度情况,另一方面可以在线监测附近电单元的工作情况(如果电单元正常工作则电单元所在位置的温度将明显高于周边),而监测信号通过光纤反馈到远程监控中心,可以实时提供故障诊断信息(温度过高报警等)。

[0083]

异形填充条成缆时需紧密绞合,以满足缆需承受的径向压力,为了适应采油过程中的高温和重酸场景,异形填充条采用的塑性材料仍具有高耐温、高耐腐蚀的特点。

[0084]

在实施例1基础上,填充保护层的设计方法包括:

[0085]

221)确定异形填充条截面的厚度d应满足d≥d 1mm,其中d取包含的电单元或光缆单元外径的最大值;

[0086]

222)应根据以下公式(2)计算求得的异形填充条截面l1、l2、l3尺寸:

[0087][0088]

其中,r1为下曲边弧长l1半径,r2为上曲边弧长l2半径,r3为左、右曲边弧长l3半径;d为填充条横截面厚度,θ1为下曲边弧长l1所对应的圆心角,θ2为左、右曲边弧长l3所对应的圆心角;n为填充条所需数量。为了保证绞合后填充块的紧压程度以达到承受要求的径向压力,取n≥15。

[0089]

23)关于外护层

[0090]

绝缘层均匀挤塑覆盖在填充保护层上,填充满异形填充条圆弧倒角之间产生的缝隙45,并将填充保护层4和第三铠装6隔开,第三铠装6外挤塑高性能塑性材料构成外护套7。第三铠装采用高强度钢丝,抗拉强度达到1000mpa以上。

[0091]

实施例3

[0092]

与实施例2不同的是,由于采油脐带缆需要直接将管道浸入油井液体中,浸入深度可达100米以上,缆在采油过程中液压管道承压能力受到限制,因此在液压管道外绕包一层铠装包带能有效增强管道的径向承压能力。本实施例中的铠装包带2采用双层高强度超双相不锈钢带螺旋反向疏绕(两层疏绕方向相反),一方面可抵消单层包带绕包产生的扭力对液压管道的影响,另一方面增强液压管道的径向内压承压能力,双层钢带绕包较单层可提高2-2.5倍的抗压能力;另外,本发明的脐带缆主要用于开采原油项目,其使用工况多为重酸环境,采用超双相不锈钢带可提高脐带缆的耐腐蚀能力,增加脐带缆的使用寿命。

[0093]

实施例4

[0094]

实施例2或3中脐带缆的生产工艺,主要包括以下步骤:

[0095]

1)制作脐带缆主体

[0096]

11)采用高密度聚乙烯制作中空管状的液压通道,确保承压不低于20mpa,耐高温90℃以上;

[0097]

12)在液压通道外绕包超双相不锈钢带,形成铠装包带;

[0098]

2)制作金属保护层

[0099]

21)在铠装包带外螺旋绞合第一铠装(一层高强度镀锌铝钢丝),并挤塑中间隔离

层;

[0100]

22)在第一铠装外螺旋绞合第二铠装(一层高强度镀锌铝钢丝),并挤塑中间隔离层;

[0101]

23)第一铠装、第二铠装的绞合方向相反,且第一铠装的抗拉总强度与第二铠装的抗拉总强度相等,抗拉强度达到1200mpa以上;

[0102]

3)制作填充保护层

[0103]

31)确定异形填充条横截面厚度d应满足d≥d 1mm,其中d取内嵌的电单元或光单元外径的最大值;上曲边的弧长l2、下曲边的弧长l1同圆心,且所对应的圆心角相等;左曲边的弧长、右曲边的弧长相等,为l3;

[0104]

填充条的尺寸参数根据以下公式(2)计算求得:

[0105][0106]

其中:r1为下曲边弧长l1半径,r2为上曲边弧长l2半径,r3为左、右曲边弧长l3半径;d为填充条横截面厚度,θ1为下曲边弧长l1所对应的圆心角,θ2为左、右曲边弧长l3所对应的圆心角;n为填充条所需数量;

[0107]

33)采用塑性材料按上述尺寸挤塑成型得到填充条;

[0108]

331)针对不包含其他单元的异形填充条

[0109]

根据需求设计好异形模具尺寸,直接通过挤塑机挤塑成形;

[0110]

332)针对包含电单元和光单元的异形填充条

[0111]

将挤出填充条用的塑性材料事先预热烘干并放入挤塑机机筒中,安装好异形挤塑模具,调整好挤塑机的温度,塑性材料颗粒在螺杆的转动下进入机膛,一方面继续加热,一方面由螺杆转动搅拌,促使塑性材料塑化,并推向机头,从模套口挤出,完整紧密连续地挤包在电单元或光单元上。

[0112]

34)将生产好的n块异形填充条,通过成缆机螺旋绞合相扣紧压在中间隔离层上,在成缆紧压作用下,异形填充条螺旋相扣,在保证缆圆整度情况下,能有效承受径向压力,对电单元和光缆单元起到保护作用;

[0113]

4)制作外护层

[0114]

41)将绝缘塑性材料均匀挤塑覆盖在填充保护层外,形成绝缘层;

[0115]

42)在绝缘层外绞合铠装钢丝,形成第三铠装,第三铠装仍旧采用和第一、二铠装一样材质的高强度钢丝,抗拉强度达到1000mpa以上;

[0116]

43)采用塑性材料在第三铠装外进行挤塑,形成外护套;为了提高缆的寿命和安全性,本发明案例实施中,外护套7采用与液压通道具有相同耐高温、耐酸腐蚀和耐磨性能的

特种塑性材料,并在绝缘层5外绞合第三层铠装6后进行挤塑形成,为保证缆的机械性能,护套挤出厚度建议不小于4mm。

[0117]

与现有技术相比,本发明中的脐带缆将电缆和油管的功能集成一体,有效降低使用和操作成本;脐带缆结构中采用了高性能塑性材料,具有高耐腐蚀、高耐磨损和高耐高温的特性,能够保障缆在深入油井液体内部进行采油时安全稳定工作,大大增强了缆的使用寿命;填充保护层采用异形填充条螺旋绞合成缆相扣紧压,不仅能安全保护电单元和光缆正常工作,而且能够满足采油过程中承受的径向压力要求,具有良好的机械性能,填充条采用异形也降低了成缆工艺的难度,提高了成缆效率;铠装包带和第一、二、三铠装共同作用,保护脐带缆能够承受采油过程中受到的内部和外部径向压力。本发明的新型采油脐带缆填补了脐带缆在陆上油井直接用于采油的空白,避免动员修井机带来的使用和操作成本,且制作工艺不复杂,具有良好的应用前景。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。