1.本公开涉及锂离子电池材料领域,具体地,涉及一种改性高镍三元正极材料及其制备方法和应用。

背景技术:

2.高镍三元正极材料(lini

x

coymn

1-x-y

o2,x》0.5)因具有较高的放电比容量、低成本及环境友好性等优点成为动力电池正极材料的研究热点。但随着镍含量升高材料表面性质越不稳定,高镍三元正极材料表面的残锂暴露在空气中容易形成li2co3、lioh等杂相,增加材料颗粒的碱度。这不仅会给后续的涂覆过程带来困难,而且绝缘的杂相会增加材料的界面阻抗。此外,在较深的脱锂时,颗粒表面的高价过渡金属离子具有很强的氧化性,容易与电解液反应,造成容量损失。最后,重复的电化学反应会诱发高镍三元正极材料表面结构的降级,恶化电化学性能,从而限制了其广泛应用。表面包覆被广泛用于高镍三元正极材料改性,这是因为包覆层一方面可以抑制高镍三元正极材料在充放电过程中材料的不可逆相变和过渡金属离子的溶解,另一方面还能减少材料与电解液的直接接触,减少副反应的发生,从而保持了正极在循环过程中的结构稳定性。常见的包覆材料包括无机包覆和有机包覆。无机包覆即在无机体系下将改性材料包覆在三元正极表面,通过无机包膜罐,将三元正极和纯水以一定比例放入包膜罐,通过搅拌让三元正极颗粒在水中均匀分散后,在合适的温度和ph下,缓慢加入包覆物质,使其均匀的包覆在三元正极表面,但难以控制形成均一、柔软的包覆表面层且颗粒呈脆性,在多次循环后仍会因应力作用产生结构破裂。而有机包膜是在有机体系下对三元正极包覆,均匀度要好于无机包覆膜。目前,大部分报道都是采用聚苯胺、聚吡咯、聚乙烯吡咯烷酮等导电聚合物与性能互补的金属氧化物或锂残留清除剂等一种或多种组合改性,利用有机包覆良好的延展性和柔韧性所带来的力学性质突破和双功能导电性使的倍率性能提升。但聚合物包覆层由于其反应的独特性,很难控制包覆层厚度,常常维持在20~30nm水平,不利于电极的活性物质容量占比,并且部分聚合物包覆层难以达到材料、制备的经济性。

技术实现要素:

3.本公开的目的是提供一种改性高镍三元正极材料及其制备方法和应用,该改性高镍三元正极材料具有稳定的层状结构、良好的循环稳定性及倍率性能,用于电池中时可显著提高电池在高温高压下的循环稳定性及倍率性能。

4.为了实现上述目的,本公开第一方面提供一种改性高镍三元正极材料,所述改性高镍三元正极材料包括高镍三元正极材料和包覆在所述高镍三元正极材料表面的共聚物包覆层,所述共聚物包覆层由丙烯酸类单体和含氟丙烯酸类单体共聚形成;所述共聚物包覆层中的共聚物的数均分子量1200~20000g/mol,所述共聚物包覆层的厚度为1~20nm。

5.可选地,所述丙烯酸类单体包括丙烯酸、甲基丙烯酸、丙烯酸甲酯、丙烯酸正丁酯、甲基丙烯酸甲酯和甲基丙烯酸苄基酯中的一种或几种;所述含氟丙烯酸类单体包括甲基丙

烯酸三氟乙酯、2,2,3,3,3-五氟丙基丙烯酸酯和甲基丙烯酸六氟丁酯中的一种或几种。

6.可选地,所述共聚物以共聚物颗粒的形式存在;所述高镍三元正极材料的化学式如式(i)所示:lini

x

co

ymz

o2(i),其中,0.5≤x≤0.95,0≤y≤0.5,0≤z≤0.5,x y z=1,m包含mn和al。

7.本公开第二方面提供一种制备本公开第一方面所述的改性高镍三元正极材料的方法,所述方法包括以下步骤:

8.(1)使丙烯酸类单体、含氟丙烯酸类单体在引发剂和第一溶剂存在的条件下进行共聚反应,得到第一物料;向所述第一物料中加入沉淀剂,得到共聚物颗粒;

9.(2)使所述共聚物颗粒、高镍三元正极材料和第二溶剂混合并搅拌,对所得第二物料进行喷雾干燥。

10.可选地,步骤(1)中,所述丙烯酸类单体与含氟丙烯酸类单体的摩尔比为(0.05~3):1,优选为(0.2~0.6):1;以所述第一溶剂的重量为基准,所述丙烯酸类单体和所述含氟丙烯酸类单体的总含量为15~50重量%。

11.可选地,步骤(1)中,以所述第一溶剂的重量为基准,所述引发剂的含量为0.01~4重量%;所述第一物料与所述沉淀剂的体积比为(0.01~2):1;所述共聚反应的温度为70~90℃,时间为0.5~10h。

12.可选地,所述引发剂包括过氧化物引发剂、偶氮类引发剂和氧化还原引发剂中的一种或几种;优选地,所述引发剂包括过氧化苯甲酰叔丁酯、过氧化二苯甲酰、过氧化甲乙酮、偶氮二异丁腈、偶氮二异庚腈、偶氮二异丁酸二甲酯、过硫酸铵和氧化二苯甲酰中的一种或几种;所述沉淀剂包括丁二酮肟、8-羟基喹啉、四苯硼酸钠和甲醇中的一种或几种;所述第一溶剂包括二氧六环、异丙醇、丙酮、三氯甲烷和环氧丙烷中的一种或几种;所述第二溶剂包括二氧六环、异丙醇、丙酮、乙醇和乙酸乙酯中的一种或几种。

13.可选地,步骤(2)中,所述共聚物颗粒与所述高镍三元正极材料的重量比为(0.01~40):100。

14.可选地,步骤(2)中,所述喷雾干燥的条件包括:使所述第二物料通过离心喷雾干燥机进行干燥,所述离心喷雾干燥机的进风温度为150~300℃,出风温度为50~100℃,喷雾盘的转速为10000~20000r/min;其中所述第二物料的固含量为10~80%。

15.本公开第三方面提供一种本公开第一方面所述的改性高镍三元正极材料在电池方面的应用。

16.通过上述技术方案,本公开提供的改性高镍三元正极材料的表面具有丙烯酸类单体和含氟丙烯酸类单体共聚形成的共聚物包覆层,其中共聚物中的羟基可以与高镍三元正极材料表面的锂残留化合物发生反应,生成可导电的聚合物,避免循环过程中锂残留加剧气体的释放,减少运行过程中电池破裂的风险;同时氟离子具有弱酸性,可以中和锂残留化合物水解出来的强碱性氢氧根离子,避免氢氧根离子与浆料中的含氟粘合剂反应、使粘合剂脱氟生成氟化衍生物,从而减少氟化衍生物的量,避免氟化衍生物对正极材料侵蚀;此外氟离子还具有疏水性,可抑制环境中的水与正极材料表面接触,使高反应活性的正极材料与电解液隔绝,起到物理保护的作用。本公开提供的改性高镍三元正极材料具有稳定的层状结构、良好的循环稳定性及倍率性能,用于电池中时可显著提高电池在高温高压下的循环稳定性及倍率性能。

17.本公开的其他特征和优点将在随后的具体实施方式部分予以详细说明。

附图说明

18.附图是用来提供对本公开的进一步理解,并且构成说明书的一部分,与下面的具体实施方式一起用于解释本公开,但并不构成对本公开的限制。在附图中:

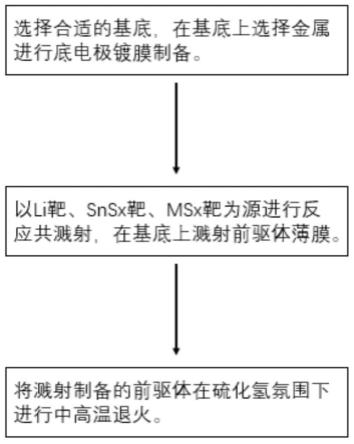

19.图1是本公开提供的改性高镍三元正极材料的一种具体实施方式中的丙烯酸-甲基丙烯酸三氟乙酯共聚物的制备路线图。

具体实施方式

20.以下结合附图对本公开的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本公开,并不用于限制本公开。

21.本公开第一方面提供一种改性高镍三元正极材料,所述改性高镍三元正极材料包括高镍三元正极材料和包覆在所述高镍三元正极材料表面的共聚物包覆层,所述共聚物包覆层由丙烯酸类单体和含氟丙烯酸类单体共聚形成;所述共聚物包覆层中的共聚物的数均分子量为1200~20000g/mol,所述共聚物包覆层的厚度为1~20nm。

22.本公开提供的改性高镍三元正极材料的表面具有丙烯酸类单体和含氟丙烯酸类单体共聚形成的共聚物包覆层,其中共聚物包覆层上的氟离子可以与高镍三元正极材料表面的锂残留化合物发生反应,生成可导电的聚合物,避免循环过程中锂残留加剧气体的释放,减少运行过程中电池破裂的风险;同时氟离子具有弱酸性,可以中和锂残留化合物水解出来的强碱性氢氧根离子,避免氢氧根离子与浆料中的含氟粘合剂反应、使粘合剂脱氟生成氟化衍生物,从而减少氟化衍生物的量,避免氟化衍生物对正极材料侵蚀;此外氟离子还具有疏水性,可抑制环境中的水与正极材料表面接触,使高反应活性的正极材料与电解液隔绝,起到物理保护的作用。本公开提供的改性高镍三元正极材料具有稳定的层状结构、良好的循环稳定性及倍率性能,用于电池中时可显著提高电池在高温高压下的循环稳定性及倍率性能。

23.在本公开的一种实施方式中,所述丙烯酸类单体包括丙烯酸、甲基丙烯酸、丙烯酸甲酯、丙烯酸正丁酯、甲基丙烯酸甲酯和甲基丙烯酸苄基酯中的一种或几种;所述含氟丙烯酸类单体包括甲基丙烯酸三氟乙酯、2,2,3,3,3-五氟丙基丙烯酸酯和甲基丙烯酸六氟丁酯中的一种或几种。在上述实施方式中,相比于性能单一的均聚物,丙烯酸类单体和含氟丙烯酸类单体所合成的共聚物可更加灵活的调节其弱酸性、电负性和疏水性能,使共聚物容易与正极材料表面的锂残留发生反应,进而减少锂残留和氟化衍生物的量,提高高镍三元材料层状结构的稳定性。

24.在本公开的一种实施方式中,所述共聚物以共聚物颗粒的形式存在;所述高镍三元正极材料的化学式如式(i)所示:lini

x

co

ymz

o2(i),其中,0.5≤x≤0.95,0≤y≤0.5,0≤z≤0.5,x y z=1,m包含mn和al。

25.本公开第二方面提供一种制备本公开第一方面所述的改性高镍三元正极材料的方法,所述方法包括以下步骤:

26.(1)使丙烯酸类单体、含氟丙烯酸类单体在引发剂和第一溶剂存在的条件下进行共聚反应,得到第一物料;向所述第一物料中加入沉淀剂,得到共聚物颗粒;

27.(2)使所述共聚物颗粒、高镍三元正极材料和第二溶剂混合并搅拌,对所得第二物料进行喷雾干燥。

28.本公开提供的方法通过将具有弱酸性和疏水性的含氟共聚物包覆在高镍三元正极材料上,可显著减少锂残留化合物和氟化衍生物的量,避免正极材料与锂残留化合物发生反应,同时抑制氟化衍生物和水与正极材料表面接触,使高反应活性的正极材料与电解液隔绝,起到物理保护的作用,从而提高正极材料层状结构的稳定性。

29.在本公开的一种实施方式中,步骤(1)中,所述丙烯酸类单体与含氟丙烯酸类单体的摩尔比为(0.05~3):1,优选为(0.2~0.6):1;以所述第一溶剂的重量为基准,所述丙烯酸类单体和所述含氟丙烯酸类单体的总含量为15~50重量%。在上述实施方式中,通过选用优选比例的丙烯酸类单体和含氟丙烯酸类单体,有利于在正极材料表面包覆共聚物,并得到厚度适宜的共聚物包覆层,从而提高对高镍三元正极材料的包覆效果。

30.在本公开的一种实施方式中,步骤(1)中,以所述第一溶剂的重量为基准,所述引发剂的含量为0.01~4重量%,优选为0.01~1重量%;所述第一物料与所述沉淀剂的体积比为(0.01~2):1,优选为(0.05~1):1;所述共聚反应的温度为70~90℃,时间为0.5~10h。在上述实施方式中,通过选用优选含量的引发剂,可以控制共聚物的链长和共聚反应的速率,有利于得到分子量适宜的共聚物;选用优选体积的沉淀剂,可以使第一物料中的共聚物沉淀下来,便于收集;选用优选的共聚反应条件,有利于得到结构适宜的共聚物。

31.在本公开的一种实施方式中,所述引发剂包括过氧化物引发剂、偶氮类引发剂和氧化还原引发剂中的一种或几种;在一种优选的实施方式中,所述引发剂包括过氧化苯甲酰叔丁酯、过氧化二苯甲酰、过氧化甲乙酮、偶氮二异丁腈、偶氮二异庚腈、偶氮二异丁酸二甲酯、过硫酸铵和氧化二苯甲酰中的一种或几种;所述沉淀剂包括丁二酮肟、8-羟基喹啉、四苯硼酸钠和甲醇中的一种或几种;所述第一溶剂包括二氧六环、异丙醇、丙酮、三氯甲烷和环氧丙烷中的一种或几种;所述第二溶剂包括二氧六环、异丙醇、丙酮、乙醇和乙酸乙酯中的一种或几种。在上述实施方式中,通过选用优选种类的引发剂和沉淀剂,可以进一步得到结构适宜的共聚物;选用优选的第一溶剂和第二溶剂,可以使聚合单体和共聚物充分溶解于其中,避免溶解不充分而析出。

32.在本公开的一种实施方式中,步骤(2)中,所述共聚物颗粒与所述高镍三元正极材料的重量比为(0.01~40):100,优选为(1~30):100。在上述实施方式中,通过选用优选重量的共聚物颗粒、高镍三元正极材料和第二溶剂,可以使共聚物颗粒均匀地包覆在高镍三元正极材料表面,从而得到包覆层厚度适宜的改性高镍三元正极材料。

33.在本公开的一种实施方式中,步骤(2)中,所述喷雾干燥的条件包括:使所述第二物料通过离心喷雾干燥机进行干燥,所述离心喷雾干燥机的进风温度为150~300℃,出风温度为50~100℃,喷雾盘的转速为10000~20000r/min;其中所述第二物料的固含量为10~80%,优选为40~60%。其中固含量指的是第二物料中的固体成分占第二物料总量的质量百分数。在上述实施方式中,通过选用优选的喷雾干燥,可以使第二物料中的水分迅速蒸发,避免颗粒团聚;选用优选的固含量,有利于提高喷雾速率和干燥效率。

34.本公开第三方面提供一种本公开第一方面所述的改性高镍三元正极材料在电池方面的应用。本公开提供的改性高镍三元正极材料用于电池时可显著提高电池在高温高压下的循环稳定性及倍率性能。

35.下面通过实施例来进一步说明本公开,但是本公开并不因此而受到任何限制。

36.以下实施例中,如无特殊说明,所使用的原料均为商购产品。

37.以下实施例中,具体测试方法如下:

38.包覆层的厚度的测试方法为透射电子显微镜,仪器型号为fei tecnai g-20;

39.数均分子量的测试方法为自动平均分子量测定器(冰点降低法),仪器型号为jsr2002;

40.表面锂残留的测试方法为电位滴定仪,仪器型号为sl1-2dj-4b;

41.电化学循环性能的测试方法为蓝电测试系统,仪器型号为ct3001a。

42.实施例1

43.(1)将50g二氧六环(第一溶剂)和0.2231g偶氮二异丁腈(引发剂)置于三口烧瓶中,充分溶解后加入1.479g丙烯酸单体和13.5975g甲基丙烯酸三氟乙酯单体,将三口烧瓶升温至75℃进行共聚反应,反应时间为2h,得到10ml第一物料;向第一物料中缓慢倒入200ml冷甲醇(沉淀剂)进行沉淀,沉淀时间为1h;收集底部的白色沉淀物,将其洗涤后置于50℃的真空干燥箱中干燥24h,得到数均分子量为1656g/mol的丙烯酸-甲基丙烯酸三氟乙酯(paa-tfema)共聚物颗粒;

44.(2)将0.1g paa-tfema共聚物颗粒与10g lini

0.8

co

0.1

mn

0.1

o2(高镍三元正极材料)放入10g二氧六环(第二溶剂)中连续搅拌2h,所得第二物料的固含量为50.25%,通过离心喷雾干燥机对第二物料进行干燥,离心喷雾干燥机的进风温度为200℃,出风温度为80℃,喷雾盘的转速为10000r/min,得到表面具有paa-tfema共聚物包覆层的改性高镍三元正极材料1,其共聚物包覆层的厚度为5nm。

45.实施例2

46.与实施例1相同,区别仅在于:步骤(2)中,将高镍三元正极材料lini

0.8

co

0.1

mn

0.1

o2替换成相同重量的lini

0.8

co

0.1

al

0.1

o2,将第二溶剂二氧六环替换成相同重量的异丙醇,得到表面具有paa-tfema共聚物包覆层的改性高镍三元正极材料2,其共聚物包覆层的厚度为8nm。

47.实施例3

48.(1)将50g异丙醇(第一溶剂)和0.0460g过硫酸铵(引发剂)置于三口烧瓶中,充分溶解后加入2.1452g丙烯酸单体和13.5975g甲基丙烯酸三氟乙酯单体,将三口烧瓶升温至75℃进行共聚反应,反应时间为2h,得到30ml第一物料;向第一物料中缓慢倒入200ml 8-羟基喹啉(沉淀剂)进行沉淀,沉淀时间为2h;收集底部的白色沉淀物,将其洗涤后置于50℃的真空干燥箱中干燥24h,得到数均分子量为4968g/mol的丙烯酸-甲基丙烯酸三氟乙酯(paa-tfema)共聚物颗粒;

49.(2)将0.2g paa-tfema共聚物颗粒与10g lini

0.9

co

0.05

mn

0.05

o2(高镍三元正极材料)放入10g异丙醇(第二溶剂)中连续搅拌2h,所得第二物料的固含量为50.49%,通过离心喷雾干燥机对第二物料进行干燥,离心喷雾干燥机的进风温度为200℃,出风温度为80℃,喷雾盘的转速为10000r/min,得到表面具有paa-tfema共聚物包覆层的改性高镍三元正极材料3,其共聚物包覆层的厚度为10nm。

50.实施例4

51.(1)将60g异丙醇(第一溶剂)和0.3603g偶氮二异丁腈(引发剂)置于三口烧瓶中,

充分溶解后加入2.8832g丙烯酸单体和7.5610g甲基丙烯酸三氟乙酯单体,将三口烧瓶升温至80℃进行共聚反应,反应时间为2h,得到18ml第一物料;向第一物料中缓慢倒入300ml 8-羟基喹啉(沉淀剂)进行沉淀,沉淀时间为4h;收集底部的白色沉淀物,将其洗涤后置于50℃的真空干燥箱中干燥24h,得到数均分子量为2484g/mol的丙烯酸-甲基丙烯酸三氟乙酯(paa-tfema)共聚物颗粒;

52.(2)将0.5g paa-tfema共聚物颗粒、10g lini

0.88

co

0.06

mn

0.06

o2(高镍三元正极材料)放入15g丙酮(第二溶剂)中连续搅拌2h,所得第二物料的固含量为41.17%,通过离心喷雾干燥机对第二物料进行干燥,离心喷雾干燥机的进风温度为250℃,出风温度为100℃,喷雾盘的转速为15000r/min,得到表面具有paa-tfema共聚物包覆层的改性高镍三元正极材料4,其共聚物包覆层的厚度为12nm。

53.实施例5

54.(1)将60g异丙醇(第一溶剂)和0.3603g偶氮二异丁腈(引发剂)置于三口烧瓶中,充分溶解后加入2.8832g丙烯酸单体和9.2610g甲基丙烯酸三氟乙酯单体,将三口烧瓶升温至80℃进行共聚反应,反应时间为2h,得到45ml第一物料;向第一物料中缓慢倒入300ml 8-羟基喹啉(沉淀剂)进行沉淀,沉淀时间为5h;收集底部的白色沉淀物,将其洗涤后置于50℃的真空干燥箱中干燥24h,得到数均分子量为3600g/mol的丙烯酸-甲基丙烯酸三氟乙酯(paa-tfema)共聚物颗粒;

55.(2)将0.05g paa-tfema共聚物颗粒与10g lini

0.75

co

0.15

mn

0.15

o2(高镍三元正极材料)放入15g丙酮(第二溶剂)中连续搅拌2h,所得第二物料的固含量为40.12%,通过离心喷雾干燥机对第二物料进行干燥,离心喷雾干燥机的进风温度为150℃,出风温度为80℃,喷雾盘的转速为20000r/min,得到表面具有paa-tfema共聚物包覆层的改性高镍三元正极材料5,其共聚物包覆层的厚度为2nm。

56.实施例6

57.与实施例1相同,区别仅在于:步骤(1)中,加入的丙烯酸单体的质量为0.5454g,甲基丙烯酸三氟乙酯单体的质量为25.452,得到数均分子量为16000g/mol的丙烯酸-甲基丙烯酸三氟乙酯(paa-tfema)共聚物颗粒和表面具有paa-tfema共聚物包覆层的改性高镍三元正极材料6,其共聚物包覆层的厚度为26nm。

58.实施例7

59.与实施例1相同,区别仅在于:步骤(2)中,加入的共聚物颗粒的质量为1g,高镍三元正极材料的质量为20g,得到固含量为67.74%的第二物料和表面具有paa-tfema共聚物包覆层的改性高镍三元正极材料7,其共聚物包覆层的厚度为1nm。

60.实施例8

61.与实施例1相同,区别仅在于:步骤(1)中,加入的引发剂偶氮二异丁腈的质量为1.67325g,得到数均分子量为20000g/mol的丙烯酸-甲基丙烯酸三氟乙酯(paa-tfema)共聚物颗粒和表面具有paa-tfema共聚物包覆层的改性高镍三元正极材料8,其共聚物包覆层的厚度为18nm。

62.实施例9

63.(1)将150g三氯甲烷(第一溶剂)和0.0841g过氧化甲乙酮(引发剂)置于三口烧瓶中,充分溶解后加入1.72178g甲基丙烯酸单体和25.014g甲基丙烯酸六氟丁酯单体,将三口

烧瓶升温至80℃进行共聚反应,反应时间为5h,得到80ml第一物料;向第一物料中缓慢倒入500ml四苯硼酸钠(沉淀剂)进行沉淀,沉淀时间为1h;收集底部的白色沉淀物,将其洗涤后置于50℃的真空干燥箱中干燥24h,得到数均分子量为14816g/mol的甲基丙烯酸-甲基丙烯酸六氟丁酯共聚物颗粒;

64.(2)将3g甲基丙烯酸-甲基丙烯酸六氟丁酯共聚物颗粒与20g lini

0.8

co

0.1

mn

0.1

o2(高镍三元正极材料)放入20g乙酸乙酯(第二溶剂)中连续搅拌2h,所得第二物料的固含量为53.49%,通过离心喷雾干燥机对第二物料进行干燥,离心喷雾干燥机的进风温度为300℃,出风温度为90℃,喷雾盘的转速为18000r/min,得到表面具有甲基丙烯酸-甲基丙烯酸六氟丁酯共聚物包覆层的改性高镍三元正极材料9,其共聚物包覆层的厚度为18nm。

65.对比例1

66.与实施例1相同,区别仅在于:步骤(1)中,将甲基丙烯酸三氟乙酯单体替换成相同重量的丙烯酸单体,得到数均分子量为720g/mol的聚丙烯酸颗粒和表面具有聚丙烯酸包覆层的对比高镍三元正极材料1,其聚丙烯酸包覆层的厚度为20nm。

67.对比例2

68.与实施例1相同,区别仅在于:步骤(1)中,将丙烯酸单体替换成相同重量的甲基丙烯酸三氟乙酯单体,得到数均分子量为1680g/mol的聚甲基丙烯酸三氟乙酯颗粒和表面具有聚甲基丙烯酸三氟乙酯包覆层的对比高镍三元正极材料2,其聚甲基丙烯酸三氟乙酯包覆层的厚度为30nm。

69.对比例3

70.与实施例1相同,区别仅在于:在三口烧瓶中加入20g二氧六环(第一溶剂)和0.08924g偶氮二异丁腈(引发剂),充分溶解后加入1.479g丙烯酸单体,将三口烧瓶升温至75℃进行共聚反应,反应时间为2h,得到数均分子量为1000g/mol的聚丙烯酸溶液;在三口烧瓶中加入30g二氧六环(第一溶剂)和0.13386g偶氮二异丁腈(引发剂),充分溶解后加入13.5975g甲基丙烯酸三氟乙酯单体,将三口烧瓶升温至75℃进行共聚反应,反应时间为2h,得到数均分子量为3000g/mol的聚甲基丙烯酸三氟乙酯溶液;将聚丙烯酸溶液与聚甲基丙烯酸三氟乙酯溶液混合并干燥,得到混合物料,将0.1g混合物料与10g lini

0.8

co

0.1

mn

0.1

o2,放入10g二氧六环(第二溶剂)中连续搅拌2h,所得第二物料的固含量为50.25%,通过离心喷雾干燥机对第二物料进行干燥,离心喷雾干燥机的进风温度为200℃,出风温度为80℃,喷雾盘的转速为10000r/min,得到表面具有聚合物包覆层的对比高镍三元正极材料3,其聚合物包覆层的厚度为18nm。

71.对比例4

72.将0.1g甲基丙烯酸三氟乙酯单体(tfema)、10g lini

0.88

co

0.06

mn

0.06

o2放入15g丙酮中连续搅拌2h,所得物料通过离心喷雾干燥机进行干燥,离心喷雾干燥机的进风温度为250℃,出风温度为100℃,喷雾盘的转速为12000r/min,得到表面包覆有tfema的对比高镍三元正极材料4,其包覆层的厚度为15nm。

73.对比例5

74.将0.1g草酸铌铵、10g lini

0.85

co

0.1

mn

0.05

o2放入10g去离子水中连续搅拌2h,所得物料通过离心喷雾干燥机进行干燥,离心喷雾干燥机的进风温度为200℃,出风温度为80℃,喷雾盘的转速为12000r/min,然后置于通有氧气的管式炉中进行热处理,热处理的温度

为500℃,时间为5h,得到表面包覆有草酸铌铵的对比高镍三元正极材料5,其包覆层的厚度为20nm。

75.对比例6

76.将0.1g氧化镁、10g lini

0.8

co

0.1

mn

0.1

o2放入10g去离子水中球磨0.5h,然后置于通有氧气的管式炉中进行热处理,热处理的温度为500℃,时间为5h,得到表面包覆有氧化镁的对比高镍三元正极材料6,其包覆层的厚度为30nm。

77.对比例7

78.将0.1g聚苯胺、10g lini

0.8

co

0.1

mn

0.1

o2放入10g聚乙二醇中连续搅拌2h,所得物料通过离心喷雾干燥机进行干燥,离心喷雾干燥机的进风温度为200℃,出风温度为80℃,喷雾盘的转速为12000r/min,得到表面包覆有聚苯胺的对比高镍三元正极材料7,其包覆层的厚度为16nm。

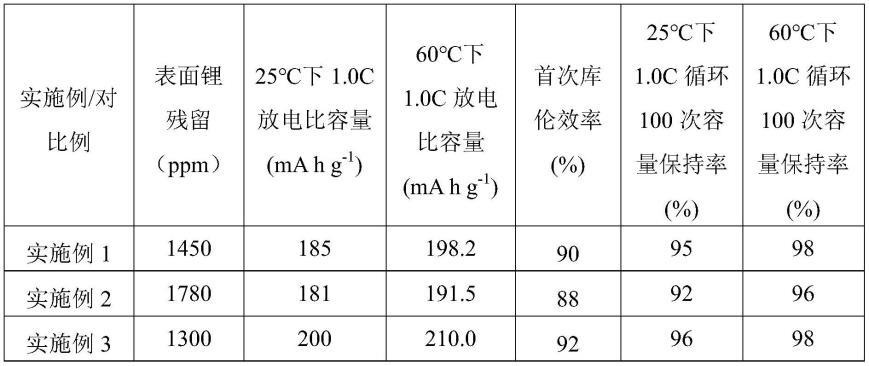

79.测试例

80.电化学性能测试如下:将实施例1~9制得的改性高镍三元正极材料和对比例1~7制得的对比高镍三元正极材料与导电剂乙炔黑和粘结剂pvdf按照质量比为90:5:5的量混合均匀,再加入nmp(n-甲基-吡咯烷酮)充分混合均匀,得到一定粘度的浆料;将得到的浆料均匀涂覆在铝箔上,在鼓风90℃下干燥2h,干燥完全后,用压片机对其进行压片,然后将压片后的极片冲成直径为14mm圆形电极片,放进真空干燥箱中120℃下烘干2h;在氩气保护的手套箱内,以celgard 2400膜为隔膜,金属锂片为负极,1mol l-1

的lipf6/ec dec dmc(体积比1:1:1)作为电解液,组装成r2032纽扣电池。将装好的电池在蓝电测试以上进行充放电测试,测试电压范围为2.7~4.5v,测试室温25

±

1℃和高温60

±

1℃下1.0c倍率的放电比容量,以及室温25

±

1℃下循环100次后电池的循环保持率,测试结果如下:

81.[0082][0083]

测试结果表明,采用实施例1~9的采用本公开的制备方法,制得的改性高镍三元正极材料的表面锂残留较少,电池在25℃1.0c下循环100次后容量保持率在86%以上,在60℃1.0c下循环100次后容量保持率在91%以上,表明改性后正极材料表面的共聚物包覆层与锂残留发生反应,减少了锂残留和氟化衍生物的量,稳定了正极材料的层状结构,使该正极材料在高温高压条件下用于电池时仍具有优异的循环稳定性及倍率性能;对比例1~7未采用本公开的制备方法,制得的对比高镍三元正极材料的表面锂残留较多,电池在60℃1.0c下循环100次后容量保持率较差。因此本公开实施例1~9提供的改性高镍三元正极材料相比于对比例1~7提供的性能更优异。

[0084]

以上结合附图详细描述了本公开的优选实施方式,但是,本公开并不限于上述实施方式中的具体细节,在本公开的技术构思范围内,可以对本公开的技术方案进行多种简单变型,这些简单变型均属于本公开的保护范围。

[0085]

另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合,为了避免不必要的重复,本公开对各种可能的组合方式不再另行说明。

[0086]

此外,本公开的各种不同的实施方式之间也可以进行任意组合,只要其不违背本公开的思想,其同样应当视为本公开所公开的内容。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。