1.本发明涉及功能性新材料技术领域,具体地,涉及一种聚氨酯胶膜及其制备方法。

背景技术:

2.聚氨酯,是聚氨基甲酸酯(polyurethane,pu)的简称,是分子结构中的高分子链的主链上含有氨基甲酸酯-nhcoo-链接的高分子化合物,它是通过加聚而成的。聚氨酯自20世纪30年代在德国现世以来,因其具有良好的物理机械性能、优异的耐候性、耐疲劳性等特性,得到广泛而迅速的发展。传统的聚氨酯为溶剂型聚氨酯,与涂料、潜伏性固化剂等复配。但是有机溶剂在合成传统的溶剂型聚氨酯时,用量很大,这些有机溶剂包括苯、甲苯、氯苯、甲醇、丙酮、丁酮、二甲基甲酰胺等,有机溶剂的挥发会使传统的溶剂型聚氨酯产品中的挥发性有机化合物(voc)含量高,不仅造成环境污染,而且也会对人体的健康产生危害,同时有机溶剂的大量使用也会不可避免的产生高额的生产成本。具有不燃、无毒、无污染等特点的水性聚氨酯(wpu)逐渐受到人们的青睐。

3.随着科技技术的发展,水性聚氨酯胶膜的应用范围也越来越广泛。尤其是金属材料的胶粘应用上,对胶粘连接的要求变得越来越高,以至于现有技术中的胶带的承受力越来越得不到满足。因此热活化胶膜(heat activated film)应运而生,热活化胶膜分为热塑性胶膜和潜在反应性胶膜,其中,潜在反应性胶膜在使用的便利性和粘结强度上均表现出了其自身的优异特性。所述的潜在反应性是指在室温中,所述层保持贮存稳定并且在之后加热时才进行对胶粘剂的活化从而将两个要粘接的部分粘接。由此潜在反应性胶粘剂在实际应用中能够实现胶膜与粘结基体之间在时间和空间上的分开,真正意义上的实现随取随用。将胶粘剂膜置于两个基材表面之间,其中使胶粘剂膜分别与两个基材表面接触,然后通过供热固化。借助于聚氨酯胶粘剂能够提供单组分体系,所述单组分体系能够直接使用,即不需要在应用前一刻混合组分以及直至最终硬化的适用期。

4.但是,对于水性聚氨酯本身来说,亲水基团的引入导致水性聚氨酯胶膜的力学性能变差,在例如电子产品中的铝合金或不锈钢基材上的粘接性能往往由于使用过程中的长时间受高温和压力作用下容易变形导致使用得不到满足。

5.中国发明专利cn113166602a 公开了一种基于聚氨酯的潜在反应性的胶膜,采用结晶的聚氨酯组分和/或结晶的和无定形的聚氨酯组分;和能传导的填充剂。结晶的聚氨酯组分形成干燥的膜,其具有半结晶的结构,所述半结晶的结构引起,在室温中膜不具有粘性从而能容易地重新定位。结晶的和无定形的聚氨酯组分在室温中具有轻微的粘性,即轻微的粘附性。填充剂是能导电的、能导热的或能导磁的类型。胶膜的真正的活化在温度处于50℃至120℃的范围中时进行。通过添加潜伏性固化剂异氰酸酯,通过热处理的活化附加地引起交联反应,在通过热活化推动的反应结束之后存在最终固定的连接。

6.另一方面,现有技术中,潜在反应性的聚氨酯胶膜的固化速度一般在70~120℃为5~30min,通常为了获得更加的粘结效果,因此提高固化速度并保持粘结性能是提高生产效率的重要途径。

7.显然,针对上述技术问题,提供一款兼具不易变形和高粘性强度,同时具有高固化速率的聚氨酯胶膜具有重要意义。

技术实现要素:

8.有鉴于此,本技术的目的在于提供一种基于聚氨酯的潜在反应性胶膜及其制备方法,通过对水性聚氨酯乳液引入纳米二氧化硅,提高胶膜的固化速度,从而提高加工效率;同时,在聚氨酯胶膜中引入同时具有苯环和柔性长链双重结构,使胶膜兼具刚性和韧性双重特点,使聚氨酯胶膜具有高的拉伸强度和剪切强度。

9.为了达到上述目的,本技术提供如下技术方案:一种基于聚氨酯的潜在反应性胶膜,包括改性水性聚氨酯乳液、增粘剂和潜伏性固化剂;所述增粘剂为含有苯环结构的长链脂肪醇或长链脂肪胺;所述潜伏性固化剂,为封端型异氰酸酯固化剂。

10.进一步地,所述潜伏性固化剂与所述改性水性聚氨酯乳液的质量比分别为1:10~30;所述增粘剂与所述改性水性聚氨酯乳液的质量比为1:5~15。

11.进一步地,所述改性水性聚氨酯乳液为纳米二氧化硅/水性聚氨酯复合乳液。

12.进一步地,所述改性水性聚氨酯乳液中,纳米二氧化硅的添加量为3~10wt%。

13.进一步地,所述改性水性聚氨酯乳液的制备方法,包括将纳米二氧化硅溶解在丙酮中,超声分散形成二氧化硅分散液;将二氧化硅分散液加入到水性聚氨酯乳液中,搅拌,降温至室温后加入三乙胺中,加入去离子水,搅拌乳化后加入丙烯酸钠盐,剪切分散后得到纳米二氧化硅/水性聚氨酯复合乳液,即所述改性水性聚氨酯乳液。

14.进一步地,所述增粘剂的结构式为(1);其中,r为-oh或-nh2,r1、r2为苯环上的取代基,为氢原子、羟基、c1~20的烷羟基中的任一种;n=12~16。

15.进一步地,所述增粘剂为含有苯环结构的二元或三元长链脂肪醇或长链脂肪胺。

16.进一步地,结构式(1)中,r1为氢原子时,r2为-(ch2)moh或-(ch2)mnh2,m=12~16,且r2为对位取代;具体地,结构式为(2)。

17.进一步地,结构式(1)中,r1和r2为-(ch2)moh或-(ch2)mnh2时,r1和r2为间位取代基;具体地,结构式为(3)。

18.为实现另一个技术目的,本发明还提供了上述基于聚氨酯的潜在反应性胶膜的制备方法,包括以下步骤:

s1.改性水性聚氨酯乳液的制备;s2.将加入所述改性水性聚氨酯乳液中;s3.将增粘剂和潜伏性固化剂加入至所述改性水性聚氨酯乳液中搅拌混合后形成混合体系;s4.将所述混合体系涂敷在pe淋膜离型纸上,烘干即可得到所述聚氨酯的潜在反应性胶膜。烘干温度为50~60℃,时间5~20min。

19.使用时,将上述潜在反应性胶膜置于铝合金或不锈钢基材之间,加热加压至70~100℃、1~2kg/cm2条件下压制1~3min,潜伏性固化剂与聚氨酯中的羟基活性基团和增粘剂中的氨基或羟基进行交联反应。

20.本发明在水性聚氨酯中引入纳米二氧化硅,随着纳米二氧化硅添加量的增加,聚氨酯胶膜的热稳定性增加,同时,水性聚氨酯中的纳米二氧化硅在体系中形成一种硅石结构,为三维网络结构,与聚氨酯强烈的相互作用,使得聚氨酯的结构更加缜密,使聚氨酯胶膜的表面具有憎水性,提高了胶膜表面的疏水性能,可抑制胶体的流动,从而加快固化速度。

21.另一方面,本发明在水性聚氨酯混合体系中加入了含有苯环和长链脂肪醇的结构,兼具了刚性和柔性两种结构,使聚氨酯胶膜产品兼有剪切强度和拉伸强度,并且长链脂肪醇能够进一步与潜伏性固化剂充分地作用,从而提高胶膜的粘性。有苯环结构为聚氨酯胶膜提供纵向的刚性支撑,长链柔性结构为聚氨酯胶膜提供了横向的弹力支撑,从而优化了聚氨酯胶膜的力学性能。

22.最重要的是,长链结构能够沿着苯环与长链结构之间的单键发生内旋转,在空间上形成各种几何构想,处于不断地变化状态,从而表现出链柔性;尤其是,对位或间位取代的长链结构,分子之间的长链之间能够发生相互缠绕,使增粘剂在聚氨酯体系内呈现出大量的卷曲、无规状态的立体结构,从而还能够提升胶膜的拉伸强度,且取代基的对称结构能够使苯环结构呈固定化,进一步地提高胶膜的纵向尺寸上的稳定性。

23.同时,增粘剂具有两个或三个羟基或氨基基团能够在加热过程的固化反应中与固化剂进一步进行作用,增强胶膜的粘度。

24.本发明所获得的有益技术效果:1.通过采用本发明的技术方案,在聚氨酯中引入纳米二氧化硅,使得聚氨酯的结构更加缜密,使聚氨酯胶膜的表面具有憎水性,提高了胶膜表面的疏水性能,可抑制胶体的流动,从而加快固化速度。

25.2.通过采用本发明的技术方案,在聚氨酯胶膜添加了兼具刚性和柔性双重特性的增粘剂,优化了聚氨酯胶膜的拉伸强度的同时,提高胶膜的剪切强度,为胶膜的提供尺寸上的稳定性。

附图说明

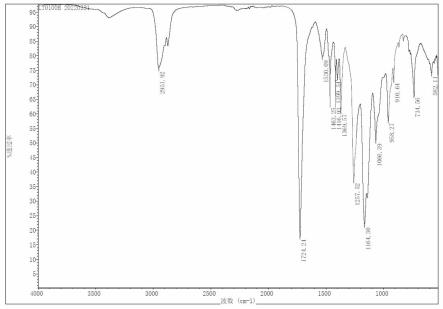

26.图1 本发明实施例1制备的聚氨酯胶膜的红外光谱图。

27.图2 本发明实施例8制备的聚氨酯胶膜的红外光谱图。

具体实施方式

28.为使本技术实施例的目的、技术方案和优点更加清楚,下面将对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本技术一部分实施例,而不是全部的实施例。

29.本发明提供了基于聚氨酯的潜在反应性胶膜,包括改性水性聚氨酯乳液、增粘剂和潜伏性固化剂;增粘剂为含有苯环结构的长链脂肪醇或长链脂肪胺;潜伏性固化剂为封端型异氰酸酯固化剂;优选地,本发明中的潜伏性固化剂也可以选用封闭性微胶囊异氰酸酯固化剂。

30.进一步地,潜伏性固化剂与改性水性聚氨酯乳液的质量比为1:(10~30);增粘剂与改性水性聚氨酯乳液的质量比为1:(5~15);改性水性聚氨酯乳液为纳米二氧化硅/水性聚氨酯复合乳液。

31.改性水性聚氨酯乳液的制备方法,包括将纳米二氧化硅加入丙酮中,超声分散形成二氧化硅分散液;将二氧化硅分散液加入到水性聚氨酯乳液中,搅拌,降温至室温后加入三乙胺中,加入去离子水,搅拌乳化后加入丙烯酸钠盐,剪切分散后得到纳米二氧化硅/水性聚氨酯复合乳液,即所述改性水性聚氨酯乳液。其中,纳米二氧化硅的粒径为50~100nm,添加量为水性聚氨酯乳液3~10wt%。

32.水性聚氨酯乳液选用科思创dispercoll u 56型水性聚氨酯乳液,固含量为50%,具有55~65℃的成膜温度。

33.封端异氰酸酯选用三井化学,xb-g282(xdi潜伏型脂肪族异氰酸酯固化剂),活化温度为80℃。

34.增粘剂的结构式为(1);其中,r为-oh或-nh2,r1、r2为苯环上的取代基,为氢原子、羟基、c1~20的烷羟基中的任一种;n=12~16。

35.优选地,r1和r2至少有一个为对位取代的碳链长度为12~16的具有端羟基或氨基的取代基。

36.更优选地,r1和r2为间位取代的碳链长度为12~16的具有端羟基或氨基的取代基。

37.下面通过具体的实施例对本发明的技术方案进行详细的说明。

38.实施例1本实施例提供的基于聚氨酯的潜在反应性胶膜的制备方法,包括以下步骤:s1.改性水性聚氨酯乳液的制备;将粒径为50nm的纳米二氧化硅3g溶解在丙酮中,超声分散20分钟,形成二氧化硅分散液;将二氧化硅分散液加入到100g水性聚氨酯乳液中,搅拌35分钟,降温至室温后加入15g三乙胺和10g丙烯酸钠盐,搅拌,搅拌速度为5000~6000r/min,分散后得到纳米二氧化硅/水性聚氨酯复合乳液。

39.s2.分别增粘剂和潜伏性固化剂加入至纳米二氧化硅/水性聚氨酯复合乳液中搅拌,搅拌速度为1000~3000r/min,混合均匀后形成聚氨酯水分散相混合体系,固含量~50%;其中,增粘剂与纳米二氧化硅/水性聚氨酯复合乳液的按照质量比为1:5、潜伏性固化剂与纳米二氧化硅/水性聚氨酯复合乳液的质量比为1:10。本实施例中,增粘剂的结构式为

。

40.s3.将上述聚氨酯水分散相混合体系涂敷在pe淋膜离型纸上,烘干即可得到聚氨酯的潜在反应性胶膜;烘干温度为50~60℃,时间5~20min。

41.其中,步骤(2)中使用的增粘剂采用格氏试剂进行取代反应制备得到,具体步骤包括:(1)分别将0.05mol对二溴苯(cas:106-37-6)、0.1molmg粉和0.01g碘加入100ml四氢呋喃中,氮气氛围下,50℃下超声反应25min,得到双格氏试剂c6h4(mgbr)2;(2)12-溴-1-十二烷醇(cas:3344-77-2)0.02mol和0.05molmg粉加入100ml四氢呋喃中,超声反应10min得到十二烷醇格氏试剂ho(ch2)

12

mgbr;(3)将步骤(1)和步骤(2),混合,搅拌,得到本实施例的增粘剂。

42.实施例2本实施例与实施例1的区别在于增粘剂与纳米二氧化硅/水性聚氨酯复合乳液的质量比为1:10。

43.实施例3本实施例与实施例1的区别在于增粘剂与纳米二氧化硅/水性聚氨酯复合乳液的质量比为1:15。

44.实施例4本实施例与实施例1的区别在于s1中,纳米二氧化硅的添加量为水性聚氨酯乳液5wt%。

45.实施例5本实施例与实施例1的区别在于s1中,纳米二氧化硅的添加量为水性聚氨酯乳液7wt%。

46.实施例6本实施例与实施例1的区别在于s1中,纳米二氧化硅的添加量为水性聚氨酯乳液10wt%。

47.实施例7本实施例与实施例1的区别在于s2中,增粘剂结构式为。

48.其中,本实施例使用的增粘剂采用格氏试剂进行取代反应制备得到,具体步骤包括:(1)将0.05mol均三溴苯(cas:210-947-3)、0.15molmg粉和0.01g碘加入100ml四氢呋喃中,氮气氛围下50℃条件下超声反应25min,得到双格氏试剂c6h3(mgbr)3;(2)12-溴-1-十二烷醇(cas:3344-77-2)0.02mol和0.05molmg粉加入100ml四氢呋

喃中,氮气氛围下45℃超声反应10min得到十二烷醇格氏试剂ho(ch2)

12

mgbr;(3)将步骤(1)和步骤(2),混合,搅拌,得到本实施例的增粘剂。

49.实施例8本实施例与实施例1的区别在于s2中,增粘剂结构式为。

50.其增粘剂的制备方法包括以下具体步骤:(1)将1-氯戊烷(cas:543-59-9)加入等摩尔比的苯甲醇(cas:100-51-6)的氢氧化钠碱溶液中,加热至170℃搅拌条件下反应得到消去产物;其中,氢氧化钠与对苯二甲醇的摩尔比为1:1;氢氧化钠碱溶液的浓度为1mol/l;(2)将步骤(1)制备的消去产物用水清洗数次后,再用四氢呋喃清洗,干燥去溶剂得到中间产物;(3)将步骤(2)干燥后的加入催化剂pd/c后通入氢气,得到本实施例采用的增粘剂。

51.实施例9本实施例与实施例1的区别在于s2中,增粘剂结构式为。

52.其增粘剂的制备方法包括以下具体步骤:(1)将0.05mol的1-氯戊烷(cas:543-59-9)加入0.025mol的苯甲醇(cas:100-51-6)的氢氧化钠碱溶液中,加热至170℃搅拌条件下反应得到消去产物;其中,氢氧化钠与对苯二甲醇的摩尔比为1:1;氢氧化钠碱溶液的浓度为1mol/l;(2)将步骤(1)制备的消去产物水清洗数次后,再用四氢呋喃清洗,干燥去溶剂后得到中间产物;(3)将步骤(2)干燥后的加入催化剂pd/c后通入氢气,得到本实施例采用的增粘剂。

53.实施例10本实施例与实施例1的区别在于s2中,增粘剂结构式为。

54.本实施例中采用的增粘剂的制备方法包括以下具体步骤:(1)将0.05mol溴苯(cas:108-86-1)、0.15molmg粉和0.01g碘加入100ml四氢呋喃中,氮气氛围下50℃条件下超声反应25min,得到双格氏试剂c6h3(mgbr)3;(2)12-溴-1-十二烷醇(cas:3344-77-2)0.02mol和0.05molmg粉加入100ml四氢呋

喃中,氮气氛围下45℃超声反应10min得到十二烷醇格氏试剂ho(ch2)

12

mgbr;(3)将步骤(1)和步骤(2)混合、搅拌,得到本实施例的增粘剂。

55.实施例11本实施例与实施例1的区别在于潜伏性固化剂与纳米二氧化硅/水性聚氨酯复合乳液的质量比为1:15。

56.实施例12本实施例与实施例6的区别在于潜伏性固化剂与纳米二氧化硅/水性聚氨酯复合乳液的质量比为1:30。

57.实施例13本实施例与实施例1的区别在于s1中纳米二氧化硅的粒径为80nm。

58.实施例14本实施例与实施例1的区别在于s1中纳米二氧化硅的粒径为100nm。

59.对比例1本对比例与实施例1的区别在于增粘剂结构式为。

60.其中,步骤(2)中使用的增粘剂的制备采用格氏试剂取代反应制备,具体步骤包括:(1)分别将0.05mol对二溴苯(cas:106-37-6)、0.1molmg粉和0.01g碘加入100ml四氢呋喃中,氮气氛围下,50℃下超声反应25min,得到双格氏试剂c6h4(mgbr)2;(2)6-溴-1-正己醇(cas:4286-55-9)0.02mol和0.05molmg粉加入100ml四氢呋喃中,超声反应10min得到十二烷醇格氏试剂ho(ch2)6mgbr;(3)将步骤(1)和步骤(2),混合,搅拌,得到本实施例的增粘剂。

61.对比例2本对比例与实施例1的区别在于增粘剂与纳米二氧化硅/水性聚氨酯复合乳液的质量比为1:20。

62.对比例3本对比例与实施例1的区别在于不添加增粘剂。

63.对比例4本对比例与实施例1的区别在于s1中,纳米二氧化硅的添加量为水性聚氨酯乳液15wt%。

64.对比例5本对比例与实施例1的区别在于s1中直接使用水性聚氨酯乳液,不进行改性处理;直接将实施例1中的水性聚氨酯乳液与潜伏性固化剂进行混合得到水分散混合体系。

65.对比例6本对比例与实施例1的区别在于s1中纳米二氧化硅的粒径为200nm。

66.将上述混合体系均匀的涂在pe淋膜离型纸上,在50~60℃烘烤5~20分钟,待完全干

燥之后,得到厚度为100μm的双面的聚氨酯胶膜产品。当需要大于100μm的胶膜厚度时,可将多层胶膜进行叠加使用。

67.使用方法:使用前,撕去聚氨酯胶膜产品表面的pe淋膜离型纸,并将聚氨酯胶膜产品双面分别贴附于油墨玻璃和基材上,加热至80℃,固化剂与羟基和/或氨基活性基团实现快速交联反应,加热时间保持60s。

68.对实施例和对比例制备得到的聚氨酯胶膜进行不同粘结温度粘接性能和剪切强度的检测。

69.测试方法包括:撕去聚氨酯胶膜产品表面的pe淋膜离型纸,一面粘附在油墨玻璃上作为底层,另一面加底涂基材,基材为铝合金或不锈钢,采用热压法将聚氨酯胶膜产品粘结至底层和底涂基材上,热压条件分别为70℃、1.5kg/cm2压力条件下先预压10秒,再在压力为1.5kg/cm2条件下,温度分别为90℃、100℃和120℃下压制60秒后使用电子拉力机(instron 3400型)测试90

°

剥离力。

70.拉伸强度依据iso257-1-2012,室温条件下,以10mm/min的测试速度执行拉伸测试,作为固化状态下聚氨酯胶膜的拉伸强度的特征参数。所示结果中的层厚度为100μm。性能测试结果参见表1。

71.另外,本发明还进行了固化速度的测试,具体地,将实施例1和对比例5聚氨酯胶膜产品在撕去产品表面的pe淋膜离型纸,分别贴附于油墨玻璃和基材上,加热至80℃与羟基和/或氨基活性基团实现快速交联反应,其中,实施例1加热时间分别保持60s、3min、5min,对比例5的加热时间分别保持60s、5min、10min,进行固化速度的对照试验结果参见表2。

72.表1 实施例和对比例的剥离力和拉伸强度检测结果

注:-代表未检测。

73.表2 实施例1和对比例5的固化速度试验结果进一步地,对实施例1和实施例8分别采用傅里叶变换红外光谱分析仪(thermo scientific nicolet is20)进行红外光谱测试,参阅图1和图2。

74.从图1和图2可见,734cm-1

为苯环的吸收峰,2951cm-1

为-ch吸收峰,1723cm-1

处氨基甲酸酯键中羰基的吸收峰明显增强,说明-nco与-oh发生反应生成了氨基甲酸酯键。同时,在~2200cm-1

处的-nco吸收峰消失,说明固化剂已经反应完全,从而证明本发明采用的技术方案交联反应完成。

75.通过上述实施例和对比例不同温度下的剥离强度的检测结果(表1)可见,在铝合金基材上具有优异的剥离强度,且温度为90℃、100℃和120℃的粘结温度下粘结后的90

°

剥离强度维持稳定。

76.具体地,通过实施例1-3和对比例2-3分别对增粘剂与纳米二氧化硅/水性聚氨酯复合乳液的不同添加比例的进行对照,对比结果可见,对比例3在不添加增粘剂的情况下,聚氨酯的粘结性能在铝合金基材上不具有较好的粘结性能;对比例2粘结性能显著下降。实施例1-3添加了增粘剂后,粘结性能显著升高。可以推测,增粘剂增强了聚氨酯胶膜对基材的粘结性能。

77.实施例1、4-6和对比例4分别对不同纳米二氧化硅的添加量进行了对比,结果表明,纳米二氧化硅在一定范围内的添加对粘度影响不大,当添加量为水性聚氨酯乳液10wt%时,粘度略微下降,当添加量为水性聚氨酯乳液15wt%时,粘度急剧下降,且不同温度下剥离强度明显不稳定。

78.实施例1、13-14和对比例6为不同粒径二氧化硅的对比实施例,当粒径为300nm,粘结性能已经不能符合要求。

79.实施例1、11-12为不同比例潜伏性固化剂添加量的对比实施例,在本发明试验范围内,粘度性能在潜伏性固化剂与二氧化硅/水性聚氨酯复合乳液的质量比为1:15时为最佳。

80.实施例1、7-10和对比例1为不同结构的增粘剂对粘结性能的影响,通过结果分析可知,实施例1和实施例7的粘结效果最佳,可以推测,含苯环上具有柔性长链取代基的二元醇或三元醇的粘结性能更佳,且分别为对位和间位。进一步地,通过对拉伸强度的检测结果分析得知,实施例7的拉伸强度略优于实施例1,且明显优于其它实施例,显然具有对位和间位的长链取代基为胶膜提供了更佳的柔韧性能。

81.参阅表2,不同固化时间的测试中发现,实施例1在经过延长加热时间,不同温度下的剥离强度的检测结果不大,说明60s已经能够实现了固化反应。而对于对比例5,60s-5min-10min的剥离强度具有明显的增加。通过结果可以看出,通过二氧化硅改性聚氨酯后制备的聚氨酯胶膜的具有增加固化速率的作用。

82.以上仅为本发明的优选实施例而已,其并非因此限制本发明的保护范围,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,通过常规的替代或者能够实现相同的功能在不脱离本发明的原理和精神的情况下对这些实施例进行变化、修改、替换、整合和参数变更均落入本发明的保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。