1.本发明的技术精神涉及一种冷轧钢板,更具体地涉及一种具有优异的抗凹痕性的抗凹痕冷轧钢板、抗凹痕镀覆钢板及其制造方法。

背景技术:

2.使用汽车外板的消费者可以包括制造汽车的初级消费者和购买并使用汽车的次级消费者。初级消费者需要具有低屈服强度的材料,以提高板的尺寸精度,并防止压制成型过程中的形状缺陷,次级消费者需要具有高屈服强度的材料,以防止车身外部的永久变形(例如,凹痕或划痕)。因此,用于汽车的外板材料表现出两种特征,即在成型之前有利的降低的屈服强度和在整车装配之后有利的增加的屈服强度。

3.由于由超低碳钢制造的烘烤硬化钢具有烘烤硬化性质,其中在成型之前屈服强度较低,但在成型、涂覆和干燥之后屈服强度增加,因此其满足这两个特征。因此,烘烤硬化钢已广泛用作汽车外板。

4.通过利用作为强化机制的变形老化现象获得烘烤硬化性质,其中由于间隙溶质元素固定至在压制成型的过程中产生的位错,屈服强度增加。其已被广泛用作改善最终产品的抗凹痕性以及通过压制成型过程中的位错扩散进行的加工硬化的主要机制。

5.存在一种增加钢材中的固溶元素的量以改善烘烤硬化性的方法。然而,当固溶元素的量增加时,在运输和使材料压制成型之前在储存过程中会发生自然老化,使得屈服强度可能增加,并产生屈服点伸长率,从而可能导致尺寸缺陷、形状缺陷和表面缺陷。

6.《现有技术文献》

7.韩国专利申请号10-2011-0053831。

技术实现要素:

8.技术问题

9.本发明的技术精神旨在解决的技术问题为提供一种具有优异的抗凹痕性的抗凹痕冷轧钢板、抗凹痕镀覆钢板及其制造方法。

10.然而,这些任务是示例性的,并且本发明的技术精神不限于此。

11.技术方案

12.根据本发明的一个方面,提供了一种具有优异的抗凹痕性的抗凹痕冷轧钢板、抗凹痕镀覆钢板及其制造方法。

13.根据本发明的一个实施方案,抗凹痕冷轧钢板按重量%计可以包含0.005%至0.03%的碳(c)、1.0%至2.5%的锰(mn)、0.2%至0.8%的铝(al)、0.3%至1.5%的铬(cr)和钼(mo)的总和、0.001%至0.01%的铌(nb)和钛(ti)的总和,大于0%至0.02%的磷(p)、大于0%至0.01%的硫(s)以及余量的铁(fe)和其它不可避免的杂质,并且抗凹痕冷轧钢板具有195mpa或更高的屈服强度(yp)、340mpa或更高的拉伸强度(ts)、33%或更高的伸长率

(el)和40mpa或更高的烘烤硬化量(bh)。

14.根据本发明的一个实施方案,铬和钼的总和可以根据以下等式控制。

15.0.3重量%≤[cr] 0.3[mo]≤1.5重量%。

[0016]

根据本发明的一个实施方案,抗凹痕冷轧钢板可以包含混合铁素体和马氏体的混合结构。

[0017]

根据本发明的一个实施方案,马氏体的分数可以在大于0%至9%的范围内,铁素体可以构成剩余分数。

[0018]

根据本发明的一个实施方案,铁素体的平均晶粒尺寸在5μm至20μm的范围内。

[0019]

根据本发明的一个实施方案,马氏体之间的平均相间距离可以在2μm至5.5μm的范围内。

[0020]

根据本发明的一个实施方案,抗凹痕冷轧钢板可以包含非铁析出物,并且所述非铁析出物的平均粒子间距可以为0.05μm或更大。

[0021]

根据本发明的一个实施方案,抗凹痕冷轧钢板可以具有195mpa至275mpa的屈服强度(yp)、340mpa至490mpa的拉伸强度(ts)、33%至45%的伸长率(el)和40mpa至100mpa的烘烤硬化量(bh)。

[0022]

根据本发明的一个实施方案,抗凹痕冷轧钢板可以在2%至10%的应变范围内满足80mpa至200mpa的加工硬化量。

[0023]

根据本发明的一个实施方案,在进行烘烤硬化和加工硬化之后,抗凹痕冷轧钢板的最终屈服强度可以在350mpa至500mpa的范围内。

[0024]

根据本发明的一个实施方案,在抗凹痕冷轧钢板中不会产生屈服点伸长率。

[0025]

根据本发明的一个实施方案,抗凹痕冷轧钢板的屈服点伸长率可以在大于0%至小于0.2%的范围内。

[0026]

根据本发明的一个实施方案,制造抗凹痕冷轧钢板的方法可以包括以下步骤:制备热轧钢板,所述热轧钢板按重量%计包含0.005%至0.03%的碳(c)、1.0%至2.5%的锰(mn)、0.2%至0.8%的铝(al)、0.3%至1.5%的铬(cr)和钼(mo)的总和、0.001%至0.01%的铌(nb)和钛(ti)的总和,大于0%至0.02%的磷(p)、大于0%至0.01%的硫(s)以及余量的铁(fe)和其它不可避免的杂质;通过对热轧钢板进行冷轧来制备冷轧钢板;对冷轧钢板进行退火热处理;以及冷却经退火热处理的冷轧钢板。

[0027]

根据本发明的一个实施方案,制造热轧钢板的步骤可以包括以下步骤:制备具有合金组成的钢材;在1130℃至1230℃的范围内对钢材进行再加热;通过在ar3或更高的精轧结束温度下对经再加热的钢材进行热精轧来制备热轧钢板;以及在600℃至680℃的范围内卷绕热轧钢板。

[0028]

根据本发明的一个实施方案,可以根据以下等式在退火温度(temp)下进行退火热处理步骤一定的退火时间(time)。

[0029][0030]

根据本发明的一个实施方案,退火热处理步骤可以通过在780℃至840℃的温度范围内将冷轧钢板保持30秒至120秒的时间范围来进行。

[0031]

根据本发明的一个实施方案,在冷却步骤中,可以以在15℃/秒至50℃/秒的范围

内的冷却速率将经退火热处理的冷轧钢板冷却至在0℃至40℃的范围内的温度。

[0032]

根据本发明的一个实施方案,抗凹痕镀覆钢板可以包含:基体钢板;和在所述基体钢板的表面上形成的热浸镀锌层或合金化热浸镀锌层,其中基体钢板按重量%计可以包含0.005%至0.03%的碳(c)、1.0%至2.5%的锰(mn)、0.2%至0.8%的铝(al)、0.3%至1.5%的铬(cr)和钼(mo)的总和、0.001%至0.01%的铌(nb)和钛(ti)的总和,大于0%至0.02%的磷(p)、大于0%至0.01%的硫(s)以及余量的铁(fe)和其它不可避免的杂质,并且抗凹痕镀覆钢板可以具有195mpa或更高的屈服强度(yp)、340mpa或更高的拉伸强度(ts)、33%或更高的伸长率(el)和40mpa或更高的烘烤硬化量(bh)。

[0033]

根据本发明的一个实施方案,制造抗凹痕镀覆钢板的方法可以包括以下步骤:制备热轧钢板,所述热轧钢板按重量%计包含0.005%至0.03%的碳(c)、1.0%至2.5%的锰(mn)、0.2%至0.8%的铝(al)、0.3%至1.5%的铬(cr)和钼(mo)的总和、0.001%至0.01%的铌(nb)和钛(ti)的总和,大于0%至0.02%的磷(p)、大于0%至0.01%的硫(s)以及余量的铁(fe)和其它不可避免的杂质;通过对热轧钢板进行冷轧来制备冷轧钢板;对冷轧钢板进行退火热处理;冷却经退火热处理的冷轧钢板;对经冷却的冷轧钢板进行热浸镀锌;以及最后冷却经热浸镀锌的冷轧钢板。退火热处理步骤可以根据以下等式在退火温度(temp)下进行一定的退火时间(time)。

[0034][0035]

根据本发明的一个实施方案,在进行热浸镀锌步骤之后,所述方法还可以包括对经热浸镀锌的冷轧钢板进行合金化热处理的步骤。

[0036]

有利效果

[0037]

根据本发明的技术精神,抗凹痕冷轧钢板具有这样的微观结构,其中马氏体以9%或更小的低含量形成,并且马氏体的平均相间距离减小,从而使马氏体均匀地分散。首先,抗凹痕冷轧钢板可以将其屈服强度和伸长率控制在340bh(其为一种通用的外部钢板)的水平,以改善加工质量。其次,其具有优异的耐老化性,因此在生产之后,在运输和储存的过程中在至少一年的时间内不会发生屈服点伸长率和屈服强度增加的现象。再次,与现有的340bh钢板相比,取决于初步变形,其具有不同的烘烤硬化行为,使得当初步变形增加时,烘烤硬化性不断增加。最后,其具有优异的加工硬化性和烘烤硬化性,使得在烘烤硬化之后,钢板的屈服强度比烘烤硬化之前可以增加60%或更多。因此,抗凹痕冷轧钢板可以提供在加工之前具有低屈服强度以提高加工性并在加工之后通过烘烤硬化提高抗凹痕性的效果。

[0038]

已示例性地描述了本发明的上述效果,并且本发明的范围不限于这些效果。

附图说明

[0039]

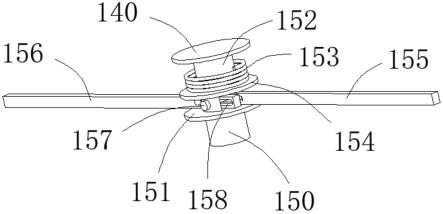

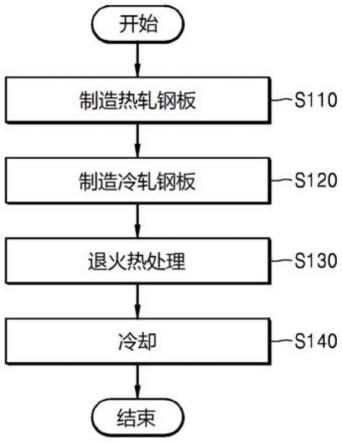

图1为示意性地示出根据本发明的示例性实施方案的制造抗凹痕冷轧钢板的方法的工艺流程图。

[0040]

图2为显示根据本发明的示例性实施方案的抗凹痕冷轧钢板的拉伸强度和伸长率随马氏体分数变化的图表。

[0041]

图3为显示根据本发明的示例性实施方案的抗凹痕冷轧钢板的屈服点伸长率随马氏体的平均相间距离变化的图表。

[0042]

图4为显示根据本发明的示例性实施方案的抗凹痕冷轧钢板的马氏体的分散程度的示意图。

[0043]

图5为示意性地示出根据本发明的示例性实施方案的制造抗凹痕镀覆钢板的方法的工艺流程图。

具体实施方式

[0044]

下文将参考所附附图详细地描述本发明的优选实施方案。提供本发明的实施方案是为了向本领域技术人员更完整地解释本发明的技术精神,以下实施方案可以以各种其它形式修改,并且本发明的技术精神的范围不限于以下实施方案。相反,提供这些实施方案是为了使本技术更加可信和完整,并将本发明的技术精神充分传达给本领域技术人员。在本说明书中,相同的附图标记表示相同的元件。此外,示意性地绘制了附图中的各种元件和区域。因此,本发明的技术精神不受所附附图中绘制的相对尺寸或间距的限制。

[0045]

为了将其应用于汽车板(特别是汽车外板),本发明的技术精神提供了一种冷轧钢板,所述冷轧钢板在高成型性、耐老化性和抗凹痕性方面是优异的,并且在成型过程中通过控制双相结构的分数、尺寸和位置而不具有表面缺陷。

[0046]

当具有烘烤硬化性的钢材由铁素体单相制成时,不存在能够抑制基质结构中的自然老化现象的机制,从而其可能导致将钢材中的固溶元素的量控制为0.0005重量%至0.0020重量%的限制,这可能会增加钢材的制造难度,并最终可能限制部件的烘烤硬化性和抗凹痕性的改进。

[0047]

最近,具有相对较低的屈服强度和屈服比并在运输和储存的过程中具有优异的加工硬化性、耐老化性以及烘烤硬化性的双相钢已部分地应用于汽车的高强度外板。然而,随着双相结构中马氏体的增加,伸长率降低,成型性变差,在压制成型的过程中产生裂纹和颈缩,并且加工量减少,从而降低了因加工硬化而导致的屈服强度的增加,因此限制了外板的应用。

[0048]

在常规技术中,存在一种将双相结构分数控制为9%或更低的方法,以保持双相钢的性质并改善其成型性,并且其具有适用于外板的连续屈服行为和低屈服比的特性。然而,如上所述,当这种双相结构分数较小时,取决于双相结构的位置和分布,屈服强度可能增加或者可能会发生不连续行为,因此需要考虑双相结构的位置和分布。

[0049]

如以下等式1所示,抗凹痕性可能与初始屈服强度、加工硬化、烘烤硬化和材料厚度相关。

[0050]

[等式1]

[0051]

抗凹痕性

∝

(初始屈服强度 加工硬化 烘烤硬化)

×

(厚度)2[0052]

下文将详细描述根据本发明的技术精神的抗凹痕冷轧钢板。

[0053]

根据本发明的示例性实施方案的抗凹痕冷轧钢板按重量%计包含0.005%至0.03%的碳(c)、1.0%至2.5%的锰(mn)、0.2%至0.8%的铝(al)、0.3%至1.5%的铬(cr)和钼(mo)的总和、0.001%至0.01%的铌(nb)和钛(ti)的总和,大于0%至0.02%的磷(p)、大于0%至0.01%的硫(s)以及余量的铁(fe)和其它不可避免的杂质。

[0054]

在下文中,根据本发明的抗凹痕冷轧钢板中包含的各种组分的作用和含量将描述如下。此时,组分元素的含量均意指相对于整个钢板的重量%。

[0055]

碳(c):0.005%至0.03%

[0056]

添加碳是为了确保钢的强度,特别是提高马氏体结构的强度。马氏体(其为一种铁基双相结构)通过在使用奥氏体作为母结构的快速冷却的过程中通过无扩散转变产生,并且钢中的双相结构分数的最大值和最小值可以根据碳含量的变化而敏感地变化。当以小于0.005%的量包含碳时,在铁素体基质中可能难以确保1.0%或更高的双相结构分数。当以大于0.03%的量包含碳时,由于双相结构分数增加,因此可能难以将铁素体基质中的双相结构分数控制为9%或更低。因此,优选以钢板的总重量的0.005%至0.03%的量添加碳。

[0057]

锰(mn):1.0%至2.5%

[0058]

当向钢中添加锰时,其作为淬火元素,并有助于双相结构的形成。当以小于1.0%的量包含锰时,可能难以形成双相结构。当以大于2.5%的量包含锰时,当退火温度升高时,奥氏体分数会快速发生变化,因此其可能大于9%(其是实现机械性质的双相结构分数的控制范围)。此外,当锰含量增加时,由于表面氧化,可能会出现无镀覆和表面缺陷。因此,优选以钢板的总重量的1.0%至2.5%的量添加锰。

[0059]

铝(al):0.2%至0.8%

[0060]

铝在退火过程中在升温过程中随着温度变化起到降低奥氏体转变分数的作用。当添加铝时,可以通过减少升温过程中双相结构分数的变化来减少材料分散。当以小于0.2%的量包含铝时,添加铝的效果可能不足。当以大于0.8%的量包含铝时,用于确保双相结构的退火温度可能过度升高,因此大规模生产率可能降低,并且由于在退火过程中形成氧化物外来杂质,因此表面缺陷(例如凹痕)可能增加。此外,其可能导致退火过程中炼钢夹杂物和表面氧化现象的增加。因此,优选以钢板的总重量的0.2%至0.8%的量添加铝。

[0061]

铬(cr)和钼(mo)的总和:0.3%至1.5%

[0062]

铬和锰作为淬火元素,并有助于双相结构的形成。当铬含量和钼含量的总和小于0.3%时,添加铬和钼的效果可能不足。当铬含量和钼的总和大于1.0%时,效果可能收敛,并且制造成本可能增加。因此,优选以钢板的总重量的0.3%至1.5%的量添加铬和钼的总和。此外,优选以钢板的总重量的0.3%至1.0%的量添加铬和钼的总和。

[0063]

此外,可以根据以下等式2控制铬和钼的总和。

[0064]

[等式2]

[0065]

0.3重量%≤[cr] 0.3[mo]≤1.5重量%

[0066]

在等式2中,[cr]和[mo]为冷轧钢板中包含的铬(cr)和钼(mo)的含量,并且每个单位均为重量%。

[0067]

供替选地,可以以钢板的总重量的0.3重量%至1.5重量%的量的范围包含铬。可以以钢板的总重量的大于0重量%至0.5重量%的量的范围包含钼。

[0068]

铌(nb)和钛(ti)的总和:0.001%至0.01%

[0069]

铌和钛是析出物形成元素,通过析出物强化效应可以提高强度,并且还可以获得晶粒细化效果。本发明包含热轧过程中的一些非铁双相颗粒(析出物),并且包括通过热轧微观结构控制来控制冷轧之后的退火过程中的铁基双相颗粒(马氏体)的位置和分布的技术特征。当添加铌和钛时,其与钢中的碳结合以形成非铁双相颗粒。分数越大,尺寸越小,屈服强度的增加越大。然而,在具有低屈服比的汽车外板的情况下,如果屈服强度由于双相颗粒而过度增加,则成型性可能变差。当以小于0.001%的量包含铌和钛的总和时,添加的效

果可能不足。当以大于0.01%的量包含铌和钛的总和时,屈服强度可能过度增加,从而使成型性变差。因此,优选以钢板的总重量的0.001%至0.01%的量添加铌和钛的总和。

[0070]

供替选地,可以以钢板的总重量的0.001重量%至0.01重量%的量的范围包含铌,并且可以以0.001重量%至0.009重量%的量的范围包含铌。可以以钢板的总重量的0.001重量%至0.01重量%的量的范围包含钛,并且可以以0.001重量%至0.009重量%的量的范围包含钛。

[0071]

磷(p):大于0%至0.02%

[0072]

磷是钢的制造工艺中包含的杂质,尽管其可以通过固溶强化而有助于提高强度,但是当包含大量的磷时,可能会出现低温脆性。因此,优选将磷含量限制为钢板的总重量的大于0%至0.02%。

[0073]

硫(s):大于0%至0.01%

[0074]

硫是钢的制造工艺中包含的杂质,并且可以通过形成非金属夹杂物(例如fes和mns)而降低弯曲性、韧性和焊接性。因此,优选将硫含量限制为钢板的总重量的大于0%至0.01%。

[0075]

氮(n):大于0%至0.006%

[0076]

氮是一种钢的制造中不可避免地包含的元素,并可能有助于稳定奥氏体,但是可以与al反应形成aln,其可能在连续铸造的过程中导致裂纹。因此,优选将氮含量限制为钢板的总重量的大于0%至0.006%。

[0077]

冷轧钢板的剩余组分为铁(fe)。然而,由于在正常炼钢工艺中可能不可避免地混合原材料或周围环境中的意外的杂质,因此不能将其排除。由于这些杂质对常规制造工艺领域的技术人员而言是已知的,因此本说明书未具体提及其全部内容。

[0078]

通过控制上述合金组成的特定组分及其含量范围的通过下文描述的制造方法制造的抗凹痕冷轧钢板可以满足例如195mpa或更高的屈服强度(yp)、340mpa或更高的拉伸强度(ts)、33%或更高的伸长率(el)和40mpa或更高的烘烤硬化量(bh)。

[0079]

抗凹痕冷轧钢板可以满足195mpa至275mpa的屈服强度(yp)、340mpa至490mpa的拉伸强度(ts)、33%至45%的伸长率(el)和40mpa至100mpa的烘烤硬化量(bh)。

[0080]

抗凹痕冷轧钢板可以在2%至10%的应变范围(其为汽车外板的加工范围)内具有范围为80mpa至200mpa的加工硬化量。因此,在进行烘烤硬化和加工硬化之后,抗凹痕冷轧钢板可以具有例如315mpa至530mpa(例如,350mpa至500mpa)的最终屈服强度范围。

[0081]

在抗凹痕冷轧钢板中,不会出现屈服点处的伸长,或者可以满足例如小于0.2%(例如,大于0%至小于0.2%)的屈服点伸长率范围。具体地,在抗凹痕冷轧钢板中,在生产之后在运输和储存的过程中在至少一年内不会产生屈服点伸长率。

[0082]

抗凹痕冷轧钢板在30℃的温度下的耐老化性可以例如为12个月或更长,例如为大于0天至365天的时间范围或更长时间。耐老化性意指即使通过例如户外装载的方法储存抗凹痕冷轧钢板,屈服强度也不会增加,并且在生产之后至少一年时间(例如,1年至3年)的运输和储存过程中不会产生屈服点伸长率。

[0083]

抗凹痕冷轧钢板可以包含混合铁素体和马氏体的混合结构。马氏体的分数范围可以例如为大于0%至9%,并且铁素体的分数可以为剩余分数,并且可以例如在大于91%至小于100%的范围内。分数意指通过图象分析仪从微观结构照片获得的面积比。

[0084]

铁素体的平均晶粒尺寸在5μm至20μm的范围内。当铁素体的平均晶粒尺寸小于5μm时,伸长率可能降低。当铁素体的平均晶粒尺寸大于20μm时,无法获得40mpa或更高的烘烤硬化性。

[0085]

马氏体的平均相间距离范围可以为2μm至5.5μm。

[0086]

可能需要马氏体的分数和平均相间距离以确保低碳钢的连续屈服行为和耐老化性。

[0087]

抗凹痕冷轧钢板可以包含非铁析出物,并且可以包含例如tic、nbc、(ti,nb)c、tin、nbn和(ti,nb)n的至少一种。非铁析出物的尺寸可以例如为0.005μm或更高,例如,0.005μm至0.02μm。非铁析出物的平均粒子间距范围可以例如为0.05μm或更高,例如,0.05μm至0.5μm。

[0088]

非铁析出物可以通过细化热轧晶粒而提供马氏体的成核位置。由于非铁析出物作为成核位点,因此可以诱导马氏体成核,并且可以形成马氏体,使得可以基于非铁析出物的平均粒子间距而将马氏体的平均相间距离控制在适当范围内,例如,2μm至5.5μm的范围内。可能需要控制非铁析出物的尺寸和平均粒子间距,用于控制马氏体的平均相间距离。

[0089]

下文将参考所附附图描述根据本发明的制造抗凹痕冷轧钢板的方法。

[0090]

抗凹痕冷轧钢板的制造方法

[0091]

图1为示意性地示出根据本发明的实施方案的制造抗凹痕冷轧钢板的方法的工艺流程图。

[0092]

在根据本发明的制造方法中,待经受热轧工艺的半成品可以例如为板坯。在通过炼钢工艺获得具有预定组成的钢水之后,可以通过连续铸造工艺获得半成品状态的板坯。

[0093]

参考图1,根据本发明的实施方案的制造抗凹痕冷轧钢板的方法包括以下步骤:使用具有所述组成的钢材制备热轧钢板(s110);通过对热轧钢板进行冷轧来制备冷轧钢板(s120);对冷轧钢板进行退火热处理(s130);以及冷却冷轧钢板(s140)。

[0094]

具体地,所述方法可以包括以下步骤:制备热轧钢板(s110),所述热轧钢板按重量%计包含0.005%至0.03%的碳(c)、1.0%至2.5%的锰(mn)、0.2%至0.8%的铝(al)、0.3%至1.5%的铬(cr)和钼(mo)的总和、0.001%至0.01%的铌(nb)和钛(ti)的总和,大于0%至0.02%的磷(p)、大于0%至0.01%的硫(s)以及余量的铁(fe)和其它不可避免的杂质;通过对热轧钢板进行冷轧来制备冷轧钢板(s120);对冷轧钢板进行退火热处理(s130);以及冷却经退火热处理的冷轧钢板(s140)。

[0095]

热轧钢板制造步骤(s110)

[0096]

制备具有合金组成的钢材,并且在范围例如为1130℃至1230℃的板坯再加热温度(srt)下对钢材进行再加热。通过这种再加热,在铸造的过程中会发生偏析组分的再溶解和析出物的再溶解,从而使钢材均质化,并且可以将钢材制造为能够进行热轧的状态。当再加热温度低于1130℃时,粗轧和精轧步骤中的轧制性质降低,并且当轧制温度过度降低时,边缘部分中可能会出现表面缺陷(例如裂纹和过量金属)。当再加热温度高于1230℃时,奥氏体晶粒的尺寸可能增加,并且随着温度升高,工艺成本可能增加。再溶解的析出物可能在粗轧、精轧和卷绕步骤中再析出,从而细化热轧晶粒尺寸。

[0097]

热轧钢板可以通过以下制造:在再加热之后通过常规方法进行热轧,和在ar3或更高的温度下(例如在范围为850℃至970℃的精轧出口温度(fdt)下)进行热精轧。当精轧出

口温度低于850℃时,可能会产生铁素体或珠光体。当精轧出口温度高于970℃时,氧化皮的产生增加,并且晶粒粒径发生粗化,因此结构的微观均匀化可能变得困难。

[0098]

随后,将热轧钢板冷却至例如在600℃至小于650℃的范围内(例如,在600℃至680℃的范围内)的卷绕温度。冷却可以通过空气冷却或水冷却进行,并且可以以例如10℃/秒至30℃/秒的冷却速率进行。较快的冷却速率有利于减小平均晶粒尺寸。优选将冷却进行至卷绕温度。

[0099]

随后,在例如在600℃至小于650℃(例如,600℃至680℃)的范围内的卷绕温度(ct)下卷绕热轧钢板。卷绕温度范围可以从冷轧性质和表面性质的角度进行选择

[0100]

本发明的目的为通过非铁析出物细化热轧晶粒尺寸,并且能够在冷轧和退火的过程中均匀地分散并产生奥氏体结构(其为铁基双相结构(例如马氏体)的母结构)。经分散的奥氏体结构和马氏体结构均匀地分散了铁素体中的位错密度扩散效应,以最终确保低屈服比和耐老化性。

[0101]

当卷绕温度低于600℃时,通过热轧形成的非铁析出物被细化,并且非铁析出物之间的距离变小,使得产品的屈服强度增加,因此无法获得具有低屈服比性质的产品。此外,由于过量地产生了硬质相(例如马氏体等),因此热轧钢板的材料过度增加,并且冷轧过程中的轧制负荷可能显著增加。当卷绕温度为650℃或更高时,非铁析出物发生粗化,但是热轧晶粒尺寸增大,因此在冷轧和退火过程之后屈服点伸长率保持不变,并且在成型的过程中可能会产生表面缺陷。此外,这可能导致最终产品的微观结构不均匀。

[0102]

在卷绕步骤中,可以形成非铁析出物,其尺寸可以为0.005μm或更高,并且非铁析出物之间的距离可以为0.05μm或更高。非铁析出物可以提供马氏体的成核位点。

[0103]

冷轧钢板制造步骤(s120)

[0104]

对热轧钢板进行酸洗处理,使用酸对其进行清洗,以除去表面氧化皮层。随后,以例如40%至70%的平均压下率对热轧钢板进行冷轧,以形成冷轧钢板。随着平均压下率的增加,由于结构细化效应,存在提高成型性的效果。当平均压下率小于40%时,难以获得均匀的微观结构。当平均压下率超过70%时,轧制力增加,从而使工艺负荷增加。可以获得通过冷轧最终生产的一定厚度的钢板。冷轧钢板的结构可以为具有这样的形状的结构,其中热轧钢板的结构被拉伸。

[0105]

退火热处理步骤(s130)

[0106]

冷轧钢板在具有正常缓慢冷却段的连续退火炉中进行退火热处理。进行退火热处理以确保铁基双相颗粒(马氏体)结构的分数并使其均匀分散。

[0107]

退火热处理可以根据等式3在退火温度(temp)下进行一定的退火时间(time)。

[0108]

[等式3]

[0109][0110]

当退火热处理的工艺条件小于上述等式3的3时,马氏体(其为铁基双相颗粒)之间的距离大于5.5μm,因此屈服强度可能过度增加。当退火热处理的工艺条件大于上述等式3的30时,屈服点伸长率可能为0.2%或更高。

[0111]

退火热处理可以通过将冷轧钢板保持在例如范围为780℃至840℃的温度下例如范围为30秒至120秒的时间来进行,并且当退火热处理在较低温度(例如,760℃)下进行时,

其可以通过增加使用上述等式3的退火时间来进行。

[0112]

当退火热处理温度低于780℃时,马氏体(其为铁基双相颗粒)之间的距离大于5.5μm,并且屈服强度可能过度增加。当退火热处理温度高于840℃时,屈服点伸长率可能为0.2%或更高。

[0113]

冷却步骤(s140)

[0114]

经退火热处理的冷轧钢板以例如范围为15℃/秒或更高(例如,15℃/秒至50℃/秒)的冷却速率进行冷却。冷却可以进行至室温,例如范围为0℃至40℃的温度。冷却可以通过空气冷却或水冷却进行。

[0115]

在冷却步骤(s140)中,奥氏体可以发生转变并形成马氏体。因此,冷却速率可以具有使奥氏体转变为马氏体的范围。

[0116]

此外,冷却步骤(s140)可以通过在缓慢冷却之后进行快速冷却的多段冷却来进行。例如,可以例如以范围为1℃/秒至15℃/秒的冷却速率将经退火热处理的冷轧钢板缓慢冷却至例如600℃至700℃的范围。随后,可以例如以范围为15℃/秒至50℃/秒的冷却速率将经缓慢冷却的冷轧钢板快速冷却至室温(例如,0℃至40℃的范围)。

[0117]

在进行冷却步骤(s140)之后,可以在范围为450℃至600℃的温度下进行恒温处理30秒至200秒。

[0118]

在进行冷却步骤(s140)之后,可以以例如2%或更小的压下量(例如范围为0.1%至0.5%的压下量)进行回火轧制。

[0119]

此外,抗凹痕冷轧钢板可以制造为热浸镀锌钢板和合金化热浸镀锌钢板。在这种情况下,冷却步骤(s140)可以在范围为450℃至600℃的冷却结束温度下进行。这将在下文详细描述。

[0120]

抗凹痕冷轧钢板的微观结构

[0121]

下文将详细描述根据本发明的技术精神的抗凹痕冷轧钢板的微观结构。

[0122]

图2为显示根据本发明的一个实施方案的抗凹痕冷轧钢板的拉伸强度和伸长率随马氏体分数变化的图表。

[0123]

参考图2,当马氏体分数增加时,拉伸强度线性增加,并且伸长率线性降低。为了满足拉伸强度和伸长率的目标范围,优选的是马氏体分数为9%或更小。

[0124]

图3为显示根据本发明的一个实施方案的抗凹痕冷轧钢板的屈服点伸长率随马氏体的平均相间距离变化的图表。

[0125]

参考图3,其为以0.5%至0.7%的压下率进行回火轧制(spm)之后的结果。当马氏体的平均相间距离为5.5μm或更小时,不会出现屈服点伸长率,或者出现的屈服点伸长率水平接近于几乎0%。另一方面,当马氏体的平均相间距离大于5.5μm时,可以看到屈服点伸长率迅速增加。因此,优选的是马氏体的平均相间距离为5.5μm或更小,以确保耐老化性和加工硬化性。

[0126]

图4为显示根据本发明的一个实施方案的抗凹痕冷轧钢板的马氏体的分散程度的示意图。

[0127]

参考图4,在对比实施例的情况下,当在上述等式3的范围之外的区域中进行退火热处理时,高位错密度的铁素体不均匀地分散,因此,其可能形成超过5.5μm的马氏体的平均相间距离。

[0128]

另一方面,在本发明的实施方案中,当在上述等式3的范围内进行退火热处理时,高位错密度的铁素体均匀地分散,因此,其可以形成不大于5.5μm的马氏体的平均相间距离。这种马氏体的形成可以通过均匀地形成平均相间距离为0.05μm或更高的非铁析出物来实现。

[0129]

抗凹痕镀覆钢板的制造方法

[0130]

下文将描述根据本发明的抗凹痕镀覆钢板及其制造方法。

[0131]

可以通过使用抗凹痕镀覆钢板形成例如热浸镀锌钢板或合金化热浸镀锌钢板的抗凹痕镀覆钢板。

[0132]

图5为示意性地示出根据本发明的实施方案的制造抗凹痕镀覆钢板的方法的工艺流程图。

[0133]

参考图5,根据本发明的实施方案的制造抗凹痕镀覆钢板的方法包括以下步骤:使用具有所述组成的钢材制备热轧钢板(s210);通过对热轧钢板进行冷轧来制备冷轧钢板(s220);对冷轧钢板进行退火热处理(s230);冷却冷轧钢板(s240);对冷轧钢板进行热浸镀锌(s250);以及最终冷却经热浸镀锌的冷轧钢板(s270)。

[0134]

此外,在进行热浸镀锌步骤(s250)之后,制造抗凹痕镀覆钢板的方法还可以包括对经热浸镀锌的冷轧钢板进行合金化热处理的步骤(s260)。

[0135]

具体地,制造抗凹痕镀覆钢板的方法可以包括以下步骤:制备热轧钢板(s210),所述热轧钢板按重量%计包含0.005%至0.03%的碳(c)、1.0%至2.5%的锰(mn)、0.2%至0.8%的铝(al)、0.3%至1.5%的铬(cr)和钼(mo)的总和、0.001%至0.01%的铌(nb)和钛(ti)的总和,大于0%至0.02%的磷(p)、大于0%至0.01%的硫(s)以及余量的铁(fe)和其它不可避免的杂质;通过对热轧钢板进行冷轧来制备冷轧钢板(s220);对冷轧钢板进行退火热处理(s230);冷却经退火热处理的冷轧钢板(s240);对经冷却的冷轧钢板进行热浸镀锌(s250);以及将经热浸镀锌的冷轧钢板最终冷却至0℃至40℃的温度范围(s270)。

[0136]

此外,在进行热浸镀锌步骤(s250)之后,制造超高强度镀覆钢板的方法还可以包括对经热浸镀锌的冷轧钢板进行合金化热处理的步骤(s260)。

[0137]

热轧钢板制造步骤(s210)可以与上述热轧钢板制造步骤(s110)相同。冷轧钢板制造步骤(s220)可以与上述冷轧钢板制造步骤(s120)相同。退火热处理步骤(s230)可以与上述退火热处理步骤(s130)相同。

[0138]

冷却步骤(s240)

[0139]

在冷却步骤(s240)中,冷却经退火热处理的冷轧钢板。以例如范围为1℃/秒至10℃/秒的冷却速率将经退火热处理的冷轧钢板冷却至例如450℃至600℃的冷却结束温度。在镀覆钢板的情况下,不同之处在于冷却结束温度高于上述冷轧钢板的冷却结束温度。

[0140]

当冷却结束温度低于450℃时,钢板温度降低,因此在镀锌的过程中在镀锌浴中可能会产生浮渣。当冷却结束温度高于600℃时,镀锌浴的温度升高,因此可能会发生事故。

[0141]

热浸镀锌步骤(s250)

[0142]

在热浸镀锌步骤(s250)中,将经冷却的冷轧钢板浸入到一定温度(例如,在450℃至600℃的范围内)下的热浸镀锌浴中,以在冷轧钢板的表面上形成热浸镀锌层,因此可以形成热浸镀锌钢板。热浸镀锌步骤可以例如通过将冷轧钢板保持范围为30秒至200秒的时间来进行。

[0143]

合金化热处理步骤(s260)

[0144]

合金化热浸镀锌钢板可以通过例如在范围为490℃至630℃的温度下对热浸镀锌钢板进行合金化热处理例如范围为10秒至60秒的时间而形成。在进行先前的热浸镀锌步骤(s250)之后,可以连续地进行合金化热处理步骤(s260)而不进行冷却。由于在上述条件下在合金化热处理的过程中稳定地生长热浸镀锌层,因此镀覆层的紧密粘合性质可以是优异的。当合金化热处理温度低于490℃时,由于合金化不能充分进行,因此热浸镀锌层的稳固性可能变差。当合金化热处理温度高于630℃时,当温度达到双相温度段时,材料可能会发生变化。

[0145]

最终冷却步骤(s270)

[0146]

在最终冷却步骤(s270)中,将经热浸镀锌的冷轧钢板(即热浸镀锌钢板或合金化热浸镀锌钢板)冷却至室温(例如,在0℃至40℃的范围内的温度)。冷却可以通过空气冷却或水冷却进行。例如,以15℃/秒或更高的冷却速率(例如,范围为15℃/秒至50℃/秒的冷却速率)进行冷却。

[0147]

在最终冷却步骤(s270)中,奥氏体可以发生转变并形成马氏体。因此,冷却速率可以具有奥氏体转变为马氏体的范围。

[0148]

在进行最终冷却步骤(s270)之后,可以在范围为450℃至600℃的温度下进行恒温处理30秒至200秒。

[0149]

通过上述制造方法形成的抗凹痕镀覆钢板可以包含:基体钢板;和在所述基体钢板的表面上形成的热浸镀锌层或合金化热浸镀锌层。基体钢板按重量%计可以包含0.005%至0.03%的碳(c)、1.0%至2.5%的锰(mn)、0.2%至0.8%的铝(al)、0.3%至1.5%的铬(cr)和钼(mo)的总和、0.001%至0.01%的铌(nb)和钛(ti)的总和,大于0%至0.02%的磷(p)、大于0%至0.01%的硫(s)以及余量的铁(fe)和其它不可避免的杂质,并满足195mpa或更高的屈服强度(yp)、340mpa或更高的拉伸强度(ts)、33%或更高的伸长率(el)和40mpa或更高的烘烤硬化量(bh)。

[0150]

抗凹痕镀覆钢板可以具有上述抗凹痕冷轧钢板的物理性质和微观结构特征。

[0151]

实验实施例

[0152]

下文示出了优选的实验实施例,以帮助理解本发明。然而,以下实验实施例仅用于帮助理解本发明,并且本发明不受以下实验实施例的限制。

[0153]

制备具有下表1所示的组成(单位:重量%)的钢,并通过预定的热轧和冷轧过程以及热处理过程制备根据实施例和对比实施例的冷轧钢板。余量为铁(fe)。

[0154]

表1

[0155][0156][0157]

参考表1,实施例和对比实施例8至11满足本发明的组成范围。

[0158]

对比实施例1的不同之处在于,碳、锰和铝的含量低于本发明的组成范围的下限,并且不包含铬和钼。对比实施例2的不同之处在于,铝的含量低于本发明的组成范围的下限,并且不包含铬和钼。对比实施例3的不同之处在于,碳的含量高于本发明的组成范围的上限,铝的含量低于本发明的组成范围的下限,并且不包含铬和钼。对比实施例4的不同之处在于,碳的含量高于本发明的组成范围的上限,锰和铝的含量低于本发明的组成范围的下限,并且不包含铬和钼。对比实施例5的不同之处在于,碳的含量高于本发明的组成范围的上限。对比实施例6的不同之处在于,锰的含量低于本发明的组成范围的下限,并且铬和钼的总和低于本发明的组成范围的下限。对比实施例7的不同之处在于不包含铌和钛。

[0159]

表2显示了用于制造对比实施例和实施例的冷轧钢板的热处理工艺条件的值。

[0160]

表2

[0161][0162][0163]

参考表2,实施例和对比实施例2至6满足本发明的工艺条件。

[0164]

对比实施例9的卷绕温度低于本发明的卷绕温度的下限,并且对比实施例10的卷绕温度高于卷绕温度的上限。对比实施例1和对比实施例8具有高于上述等式3的上限的值。对比实施例7、对比实施例9和对比实施例11具有低于上述等式3的下限的值。

[0165]

表3显示了作为上述制造的冷轧钢板的物理性质和机械性质的屈服强度(ys)、拉伸强度(ts)、伸长率(el)、烘烤硬化量(bh)和屈服点伸长率。

[0166]

表3

[0167][0168]

参考表3,实施例满足屈服强度(ys)、拉伸强度(ts)、伸长率(el)、烘烤硬化量和屈服点伸长率的目标范围。

[0169]

当核查屈服点伸长率时,对比实施例1至4和对比实施例6至11的屈服点伸长率值为0.2%或更高,高于本发明的目标范围的上限。

[0170]

当核查屈服强度时,对比实施例2至7、对比实施例9和对比实施例11的屈服强度值超过275mpa,高于本发明的目标范围的上限。

[0171]

此外,对比实施例5的拉伸强度高于本发明的目标范围的上限,并且伸长率低于本发明的目标范围的下限。对比实施例1和2的烘烤硬化量的值低于本发明的目标范围的下限。

[0172]

表4显示了所制造的冷轧钢板的微观结构中的马氏体的分数、平均相间距离以及非铁析出物的尺寸和平均粒子间距。

[0173]

表4

[0174][0175]

参考表4,实施例满足马氏体的分数和尺寸以及非铁析出物的分数和尺寸的目标范围。

[0176]

在对比实施例1至4中,未观察到马氏体(其为铁基双相颗粒)。此外,在对比实施例1和对比实施例2中,非铁析出物(其为非铁双相颗粒)具有较小的尺寸。分析表明,由于这种微观结构,其具有较高的屈服点伸长率。

[0177]

对比实施例5的马氏体分数高于本发明的目标范围的上限。分析表明,由于这种微观结构,其具有较高的拉伸强度和较低的伸长率。

[0178]

对比实施例6和11的马氏体分数低于本发明的目标范围的下限,并且马氏体的平均相间距离高于本发明的目标范围的上限。分析表明,由于这种微观结构,其具有较高的屈服强度和较高的屈服点伸长率。

[0179]

对比实施例7、对比实施例8和对比实施例10的马氏体的平均相间距离高于本发明的目标范围的上限。分析表明,由于这种微观结构,其具有较高的屈服强度和较高的屈服点伸长率。

[0180]

对比实施例9的非铁析出物的尺寸和平均相间距离低于本发明的目标范围的下限。分析表明,由于这种微观结构,其具有较高的屈服强度和较高的屈服点伸长率。

[0181]

表5显示了由上述制造的冷轧钢板的加工硬化和烘烤硬化引起的屈服强度的变化。

[0182]

表5

[0183][0184][0185]

参考表5,显示了对比实施例1的钢板和实施例4的钢板的示例性结果。与对比实施例1相比,实施例4相对于相同的初步变形表现出较大的烘烤硬化量,因此,屈服强度的增加量也增加,作为结果,烘烤硬化之后的最终屈服强度较高。因此,可以看到,抗凹痕性得到提高。

[0186]

本发明的上述技术精神不限于上述实施例和所附附图,并且本发明的技术精神所属的领域的技术人员应理解,在所述范围内各种替换、修改和改变是可能的,而不偏离本发明的技术精神。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。