1.本发明涉及催化剂回收领域,具体涉及一种液相氧化催化剂的回收方法。

背景技术:

2.2,6-nda通常通过2,6-二烷基萘液相氧化法获得,其以醋酸为溶剂,空气或氧气为氧化剂,氧化过程中的催化剂为co-mn-br。该方法包括2,6-二甲基萘(2,6-dmn)液相氧化、2,6-二乙基萘液相氧化以及2,6-二异丙基萘液相氧化的路线。

3.2,6-dmn液相氧化路线是由amoco公司(现已被bp收购)率先开发研究,反应在193-213℃、1-3mpa下进行,催化剂为co-mn-br盐。溶剂与2,6-dmn的质量比为3-6,mn:co(摩尔比)为2.5-4,br:(co mn)(摩尔比)为0.4-0.7,其中br作为反应的促进剂,加入量若过少会导致氧化反应速率太慢,有色副产物含量增多,过多则将导致溴代副产物增多。然而原料2,6-dmn的获得难度较大,经济性较差。2,6-二异丙基萘是液相氧化法的另一种反应原料,然而研究发现,在与2,6-dmn同样的反应条件下,2,6-二异丙基萘氧化所得产物收率不足50%,产物纯度也很低。在相同的催化剂用量下,即使采用两步氧化反应或者在较低的原料浓度下均没有将氧化过程的收率提高至理想值。为了提高2,6-nda的收率,需提高反应体系的催化剂浓度。其催化剂用量为2,6-dmn氧化过程用量的近100倍。对于任何一个氧化过程,催化剂的回用至关重要,特别是对于2,6-二异丙基萘氧化体系,由于催化剂用量巨大,合理的催化剂回用路线直接影响了整个工艺的经济性。

4.在2,6-nda常规的脱色方法是将待脱色物质溶解于溶剂后,再采用脱色剂进行脱色。然而2,6-nda仅在强极性溶剂(如氮氮二甲基甲酰胺、二甲基亚砜等)中有着一定的溶解度,且溶解度不高(在100℃时,其溶解度低于12%),采用传统脱色方法需消耗大量有机溶剂。

5.综上,现有文献与专利均未见有高效的2,6-二烷基萘氧化过程催化剂回用的报道。

技术实现要素:

6.本发明要解决的技术问题是克服现有技术中存在的多取代烷基芳烃制备过程催化剂用量巨大问题,提供一种液相氧化催化剂的回收方法,该回收方法能够简化氧化催化剂的回用流程。

7.本发明提供一种液相氧化催化剂的回收方法,该方法包括:

8.(1)将多取代烷基芳烃在有机溶剂中与氧化催化剂接触反应得到固液混合料;

9.(2)将所述固液混合料与吸附剂接触,分离得到含有机溶剂和催化剂的液相、吸附剂以及反应物多取代羧基芳烃,所述氧化催化剂含有金属和卤素原子。

10.优选地,该方法包括:将所述含有机溶剂和催化剂的液相回用作为步骤(1)的反应物料。

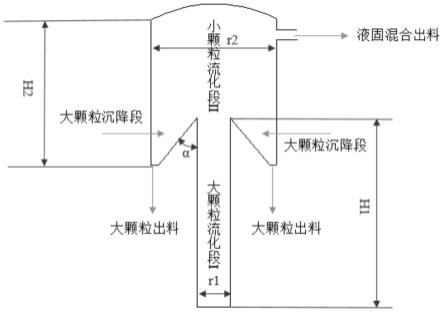

11.优选地,步骤(2)中接触和分离在设备ⅰ中同时进行,所述设备ⅰ包括从下至上连通

的大颗粒流化段ⅰ、小颗粒流化段ⅱ和固体沉降段,所述固体沉降段位于大颗粒流化段ⅰ和小颗粒流化段ⅱ的连接处;

12.优选地,所述固体沉降段底部设有出料口用于流出吸附剂,所述小颗粒流化段ⅱ设置液固混合出料口用于流出多取代羧基芳烃和含催化剂的液相,经固液分离后的含催化剂的液相用于氧化回用;

13.优选地,所述固液混合料和吸附剂从大颗粒流化段ⅰ底部进入并接触,然后含催化剂的有机溶剂和多取代羧基芳烃从小颗粒流化段ⅱ的液固混合出料口流出,吸附剂从固体沉降段的出料口流出。

14.优选地,所述连接处的角度α《70

°

,优选为30

°

~60

°

。

15.优选地,大颗粒流化段ⅰ的床层直径为小颗粒流化段ⅱ床层直径的0.1~0.8倍,优选为0.1~0.5倍。

16.优选地,大颗粒流化段ⅰ的床层高度是小颗粒流化段ⅱ床层高度的1.5~10倍,优选为1.5~5倍。

17.优选地,设备ⅰ的操作温度为0-200℃。

18.优选地,步骤(2)所述接触在间歇釜中进行,然后分离在固液分离设备中进行,所述固液分离设备为压滤设备、离心设备和沉降设备中的一种或多种。

19.优选地,所述氧化催化剂的金属为co和/或mn,卤素原子为br。

20.优选地,所述有机溶剂为脂肪族羧酸中的一种或多种,优选为c1-c6的羧酸,优选为醋酸。

21.优选地,所述多取代烷基芳烃为多取代烷基苯和/或多取代烷基萘;所述多取代烷基苯为对二甲苯、邻二甲苯、间二甲苯、偏三甲苯和均四甲苯中的一种或多种,多取代烷基萘为任意取代位置的二烷基萘,优选为2,6-二甲基萘、2,6-二乙基萘和2,6-二异丙基萘中的一种或多种。

22.优选地,所述吸附剂为分子筛、活性炭和活性氧化铝中的一种或多种,优选为活性炭,更优选为颗粒活性炭。

23.优选地,所述吸附剂用量为固液混合料中固体质量的0.1~50wt%,优选为1~20wt%。

24.优选地,所述氧化催化剂在有机溶剂中的总含量不大于20wt%。

25.本发明所述的液相氧化催化剂的回收方法,通过将氧化反应所得产物直接与吸附剂接触,达到同时回收催化剂溶液和对氧化产物脱色的目的。不仅简化了催化剂的回收流程,实现氧化催化剂的回收再利用,还能够对产物进行初步提纯,取得了较好的技术效果。

附图说明

26.图1是根据本发明的一种优选的实施方式的设备i。

具体实施方式

27.在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个

新的数值范围,这些数值范围应被视为在本文中具体公开。

28.本发明提供一种液相氧化催化剂的回收方法,该方法包括:

29.(1)将多取代烷基芳烃在有机溶剂中与氧化催化剂接触反应得到固液混合料;

30.(2)将所述固液混合料与吸附剂接触,分离得到含有机溶剂和催化剂的液相、吸附剂以及反应物多取代羧基芳烃,所述氧化催化剂含有金属和卤素原子。

31.采用本发明的催化剂回用方法具有回收方案简便并同时对氧化所得产物进行脱色的优势。

32.根据本发明的一种实施方式,优选将所述含有机溶剂和催化剂的液相回用作为步骤(1)的反应物料。采用本发明的催化剂回用方法具有回收方案简便并同时对氧化所得产物进行脱色的优势。

33.根据本发明的一种实施方式,所述氧化催化剂含有金属和卤素原子均可采用本发明的方法回收,根据本发明的优选实施方式,优选所述氧化催化剂的金属为co和/或mn,卤素原子为br,更优选所述氧化催化剂含co、mn和br,三者摩尔比为0.1-10:1:1-10。

34.满足前述要求的氧化催化剂均可以用于本发明,例如所述氧化催化剂为醋酸钴、醋酸锰和溴化钾的混合物,体系中co:mn:br摩尔比为0.1-10:1:1-10,例如实施例以co:mn:br摩尔比为0.5:1:1作为示例性说明。

35.具有前述催化剂组成的催化剂均可以采用本发明的方法进行回收。

36.根据本发明的一种实施方式,所述有机溶剂为脂肪族羧酸中的一种或多种,优选为c1-c6的羧酸,例如为甲酸、醋酸等,更优选为醋酸。根据本发明,通过使用所述有机溶剂,使得产物中的有色杂质不断溶解并吸附于吸附剂上,从而获得脱色并回收含催化剂的有机溶剂的效果。

37.根据本发明的一种实施方式,所述多取代烷基芳烃为多取代烷基苯和/或多取代烷基萘。根据本发明,前述多取代烷基芳烃均可以用于本发明。

38.根据本发明的一种实施方式,所述多取代烷基苯为对二甲苯、邻二甲苯、间二甲苯、偏三甲苯和均四甲苯中的一种或多种。

39.根据本发明的一种实施方式,多取代烷基萘为任意取代位置的二烷基萘,优选为2,6-二甲基萘、2,6-二乙基萘和2,6-二异丙基萘中的一种或多种。

40.本发明对吸附剂种类无特殊要求,常用的分子筛、活性炭和活性氧化铝均可以用于本发明。

41.根据本发明的一种实施方式,所述吸附剂为分子筛、活性炭和活性氧化铝中的一种或多种。

42.根据本发明的一种实施方式,所述分子筛例如为分子筛、zsm-5分子筛和分子筛中的一种或多种。

43.根据本发明的一种实施方式,所述活性炭例如为粉末活性炭和颗粒活性炭中的一种或多种,优选为颗粒活性炭。

44.根据本发明的一种实施方式,所述吸附剂用量为固液混合料中固体质量的0.1~50wt%,优选为1~20wt%。

45.根据本发明的一种实施方式,步骤(2)中接触和分离在设备ⅰ中同时进行,所述设备ⅰ包括从下至上连通的大颗粒流化段ⅰ、小颗粒流化段ⅱ和固体沉降段,所述固体沉降段

位于大颗粒流化段ⅰ和小颗粒流化段ⅱ的连接处;

46.所述固体沉降段底部设有出料口用于流出吸附剂,所述小颗粒流化段ⅱ设置液固混合出料口用于流出多取代羧基芳烃和含催化剂的液相,经固液分离后的含催化剂的液相用于氧化回用;

47.所述固液混合料和吸附剂从大颗粒流化段ⅰ底部进入并接触,然后含催化剂的有机溶剂和多取代羧基芳烃从小颗粒流化段ⅱ的液固混合出料口流出,吸附剂从固体沉降段的出料口流出。采用前述设备,具有同时实现催化剂回用和固固分离的优势。

48.根据本发明的一种实施方式,所述连接处的角度α《70

°

,优选为30

°

~60

°

。

49.根据本发明的一种实施方式,大颗粒流化段ⅰ的床层直径r1为小颗粒流化段ⅱ床层直径r2的0.1~0.8倍,更优选为0.1~0.5倍。

50.根据本发明的一种实施方式,大颗粒流化段ⅰ的床层高度h1是小颗粒流化段ⅱ床层高度h2的1.5~10倍,更优选为1.5~5倍。

51.根据本发明的一种实施方式,设备ⅰ的操作温度为0-200℃。

52.根据本发明的一种实施方式,步骤(1)所述接触反应的条件包括:氧化催化剂、多取代烷基芳烃与有机溶剂的质量比为0.001-1:1:1-100,优选为0.001-0.2:1:3-10。

53.根据本发明的一种实施方式,步骤(1)所述接触反应的条件包括:温度为160-220℃,优选为170-200℃。

54.根据本发明的一种实施方式,步骤(1)所述接触反应的条件包括:压力为1-10mpa,优选为2.5-4mpa。

55.根据本发明的一种实施方式,步骤(2)所述接触在间歇釜中进行,然后分离在固液分离设备中进行,所述固液分离设备为压滤设备、离心设备、沉降设备中的一种或多种。

56.本发明的回收方法可以连续也可以间歇实现。

57.根据本发明的一种实施方式,步骤(1)接触反应的条件可以为常规的液相氧化操作条件,本发明在此不详细描述。

58.根据本发明的一种实施方式,本发明实施例在图1所示的设备ⅰ中进行,包括:所述固液混合料和吸附剂从大颗粒流化段ⅰ底部进入并接触,然后含催化剂的有机溶剂和多取代羧基芳烃从小颗粒流化段ⅱ的液固混合出料口流出,吸附剂从固体沉降段的出料口流出。

59.本发明中,实施例中r1为大颗粒流化段i的床层直径,r2为小颗粒流化段ii的床层直径,h1为大颗粒流化段ⅰ的床层高度,h2为小颗粒流化段ⅱ的床层高度,α为大颗粒沉降段处(连接处)的夹角。

60.实施例1

61.(1)以质量比计,催化剂:2,6-二异丙基萘:溶剂=1:15:100,催化剂各元素摩尔比co:mn:br=1:1:3(醋酸钴、醋酸锰和溴化钾),溶剂为醋酸,在反应温度为170℃,压力为2.5mpa条件下进行氧化反应制备粗2,6-nda,氧化后得固液混合料。液固分离后取液相采用分光光度计在380nm下测定其吸光度,换算成相应的色度(铂钴标准比色法)为3876,取2g粗2,6-nda溶于100ml的0.01mol/l的naoh水溶液中,采用分光光度计在380nm下测定其吸光度,换算成相应的色度(铂钴标准比色法),粗2,6-nda的色度为2835。

62.(2)氧化后固液混合料1kg,加入颗粒活性炭10g(活性炭用量相当于为2,6-nda质

量的10wt%),三者混合置于搅拌釜中搅拌吸附得到混合料,所得混合料进入设备ⅰ,设备ⅰ参数为r1=50mm,r2=120mm,h1=1.5m,h2=0.5m,α=60

°

;设备ⅰ操作温度为25℃,塔顶采出的混合料收集后进行过滤,所得固相进行干燥,测定色度为125.3。

63.所得液相采用icp测定体系中的co、mn含量,分别为2125ppm和2201ppm,测定液相中的总溴,其含量为5815ppm,并测定液相得色度为153.2。

64.实施例2

65.(1)以质量比计,催化剂:2,6-二异丙基萘:溶剂=1:15:100,催化剂各元素摩尔比co:mn:br=1:1:3(醋酸钴、醋酸锰和溴化钾),溶剂为醋酸,在反应温度为170℃,压力为2.5mpa条件下进行氧化反应制备粗2,6-nda,由实施例1可得所得粗2,6-nda色度为2835,液相的色度为3876。

66.(2)将氧化后的液固混合料和颗粒活性炭按粗2,6-nda:活性炭=10:1的比例在170℃下直接进入设备1,所涉及的设备ⅰ参数为r1=50mm,r2=120mm,h1=1.5m,h2=0.5m,α=60

°

;设备ⅰ操作温度为170℃,塔顶采出的混合料收集后进行过滤,所得固相进行干燥,测定色度为128.1。

67.所得液相采用icp测定体系中的co、mn含量,分别为2188ppm和2259ppm,测定液相中的总溴,其含量为5933ppm,并测定液相色度为159.3。

68.实施例3

69.(1)以质量比计,催化剂:2,6-二异丙基萘:溶剂=1:15:100,催化剂各元素摩尔比co:mn:br=1:1:3(醋酸钴、醋酸锰和溴化钾),溶剂为醋酸,在反应温度为200℃,压力为4mpa条件下进行氧化反应制备粗2,6-nda,取少量粗2,6-nda进行色度分析,为3112;液相色度为4033。

70.(2)将氧化后的液固混合料和颗粒活性炭按粗2,6-nda:活性炭=10:1的比例在200℃下直接进入设备1,所涉及的设备ⅰ参数为r1=50mm,r2=120mm,h1=1.5m,h2=0.5m,α=60

°

;设备ⅰ操作温度为200℃,塔顶采出的混合料收集后进行过滤,所得固相进行干燥,测定色度为143.3。

71.所得液相采用icp测定体系中的co、mn含量,分别为2154ppm和2233ppm,测定液相中的总溴,其含量为6028ppm,并测定液相色度为189.1。

72.实施例4

73.(1)以质量比计,催化剂:2,6-二异丙基萘:溶剂=1:15:100,催化剂各元素摩尔比co:mn:br=1:1:3(醋酸钴、醋酸锰和溴化钾),溶剂为醋酸,在反应温度为200℃,压力为4mpa条件下进行氧化反应制备粗2,6-nda,取少量粗2,6-nda进行色度分析,为3112;液相色度为4033。

74.(2)将氧化后的液固混合料冷却至100℃,进而和颗粒活性炭按粗2,6-nda:活性炭=10:1的比例在100℃下直接进入设备1,所涉及的设备ⅰ参数为r1=50mm,r2=120mm,h1=1.5m,h2=0.5m,α=60

°

;设备ⅰ操作温度为100℃,塔顶采出的混合料收集后进行过滤,所得固相进行干燥,测定色度为133.8。

75.所得液相采用icp测定体系中的co、mn含量,分别为2108ppm和2205ppm,测定液相中的总溴,其含量为6003ppm,并测定液相色度为166.1。

76.实施例5

77.(1)以质量比计,催化剂:2,6-二异丙基萘:溶剂=1:15:100,催化剂各元素摩尔比co:mn:br=1:1:3(醋酸钴、醋酸锰和溴化钾),溶剂为醋酸,在反应温度为200℃,压力为4mpa条件下进行氧化反应制备粗2,6-nda,取少量粗2,6-nda进行色度分析,为3112;液相色度为4033。

78.(2)将氧化后的液固混合料冷却至20℃,进而和颗粒活性炭按粗2,6-nda:活性炭=10:1的比例在20℃下直接进入设备1,所涉及的设备ⅰ参数为r1=50mm,r2=120mm,h1=1.5m,h2=0.5m,α=60

°

;设备ⅰ操作温度为20℃,塔顶采出的混合料收集后进行过滤,所得固相进行干燥,测定色度为146.7。

79.所得液相采用icp测定体系中的co、mn含量,分别为2038ppm和2066ppm,测定液相中的总溴,其含量为5903ppm,并测定液相色度为169.8。

80.实施例6

81.(1)以质量比计,催化剂:2,6-二异丙基萘:溶剂=1:15:100,催化剂各元素摩尔比co:mn:br=1:1:3(醋酸钴、醋酸锰和溴化钾),溶剂为甲酸,在反应温度为170℃,压力为3mpa条件下进行氧化反应制备粗2,6-nda,取少量粗2,6-nda进行色度分析,为3452;液相色度为4256。

82.(2)将氧化后的液固混合料冷却至20℃,进而和颗粒活性炭按粗2,6-nda:活性炭=10:1的比例在20℃下直接进入设备1,所涉及的设备ⅰ参数为r1=50mm,r2=120mm,h1=1.5m,h2=0.5m,α=60

°

;设备ⅰ操作温度为20℃,塔顶采出的混合料收集后进行过滤,所得固相进行干燥,测定色度为177.5。

83.所得液相采用icp测定体系中的co、mn含量,分别为2034ppm和2054ppm,测定液相中的总溴,其含量为5946ppm,并测定液相色度为192.7。

84.实施例7

85.(1)以质量比计,催化剂:2,6-二甲基萘:溶剂=0.06:15:100,催化剂各元素摩尔比co:mn:br=1:1:3(醋酸钴、醋酸锰和溴化钾),溶剂为醋酸,在反应温度为170℃,压力为3mpa条件下进行氧化反应制备粗2,6-nda,取少量粗2,6-nda进行色度分析,为2854;液相色度为3168。

86.(2)将氧化后的液固混合料冷和颗粒活性炭按粗2,6-nda:活性炭=10:1的比例在170℃下直接进入设备1,所涉及的设备ⅰ参数为r1=50mm,r2=120mm,h1=1.5m,h2=0.5m,α=60

°

;设备ⅰ操作温度为170℃,塔顶采出的混合料收集后进行过滤,所得固相进行干燥,测定色度为108.8。

87.所得液相采用icp测定体系中的co、mn含量,分别为134ppm和136ppm,测定液相中的总溴,其含量为389ppm,并测定液相色度为122.5。

88.实施例8

89.(1)以质量比计,催化剂:2,6-二异丙基萘:溶剂=1:15:100,催化剂各元素摩尔比co:mn:br=1:1:3(醋酸钴、醋酸锰和溴化钾),溶剂为醋酸,在反应温度为170℃,压力为2.5mpa条件下进行氧化反应制备粗2,6-nda,由实施例1可得所得粗2,6-nda色度为2835,液相的色度为3876。

90.(2)将氧化后的液固混合料和颗粒活性炭按粗2,6-nda:活性炭=10:2的比例在170℃下直接进入设备1,所涉及的设备ⅰ参数为r1=50mm,r2=120mm,h1=1.5m,h2=0.5m,

α=60

°

;设备ⅰ操作温度为170℃,塔顶采出的混合料收集后进行过滤,所得固相进行干燥,测定色度为118.3。

91.所得液相采用icp测定体系中的co、mn含量,分别为2137ppm和2242ppm,测定液相中的总溴,其含量为5918ppm,并测定液相色度为157.6。

92.实施例9

93.(1)以质量比计,催化剂:2,6-二异丙基萘:溶剂=1:15:100,催化剂各元素摩尔比co:mn:br=1:1:3(醋酸钴、醋酸锰和溴化钾),溶剂为醋酸,在反应温度为170℃,压力为2.5mpa条件下进行氧化反应制备粗2,6-nda,由实施例1可得所得粗2,6-nda色度为2835,液相的色度为3876。

94.(2)将氧化后的液固混合料和活性炭按按粗2,6-nda:活性炭=10:3的比例在170℃下直接进入设备1,所涉及的设备ⅰ参数为r1=50mm,r2=120mm,h1=1.5m,h2=0.5m,α=60

°

;设备ⅰ操作温度为170℃,塔顶采出的混合料收集后进行过滤,所得固相进行干燥,测定色度为117.8。

95.所得液相采用icp测定体系中的co、mn含量,分别为2132ppm和2228ppm,测定液相中的总溴,其含量为5895ppm,并测定液相色度为156.9。

96.实施例10

97.(1)以质量比计,催化剂:2,6-二异丙基萘:溶剂=1:15:100,催化剂各元素摩尔比co:mn:br=1:1:3(醋酸钴、醋酸锰和溴化钾),溶剂为醋酸,在反应温度为170℃,压力为2.5mpa条件下进行氧化反应制备粗2,6-nda,由实施例1可得所得粗2,6-nda色度为2835,液相的色度为3876。

98.(2)将氧化后的液固混合料和颗粒活性炭按粗2,6-nda:活性炭=10:0.1的比例在170℃下直接进入设备1,所涉及的设备ⅰ参数为r1=50mm,r2=120mm,h1=1.5m,h2=0.5m,α=60

°

;设备ⅰ操作温度为170℃,塔顶采出的混合料收集后进行过滤,所得固相进行干燥,测定色度为244.6。

99.所得液相采用icp测定体系中的co、mn含量,分别为2177ppm和2210ppm,测定液相中的总溴,其含量为5994ppm,并测定液相色度为196.7。

100.实施例11

101.(1)以质量比计,催化剂:2,6-二异丙基萘:溶剂=1:15:100,催化剂各元素摩尔比co:mn:br=1:1:3(醋酸钴、醋酸锰和溴化钾),溶剂为醋酸,在反应温度为170℃,压力为2.5mpa条件下进行氧化反应制备粗2,6-nda,由实施例1可得所得粗2,6-nda色度为2835,液相的色度为3876。

102.(2)将氧化后的液固混合料和颗粒活性炭按粗2,6-nda:活性炭=10:1的比例在170℃下直接进入设备1,所涉及的设备ⅰ参数为r1=50mm,r2=120mm,h1=1.5m,h2=0.5m,α=20

°

;设备ⅰ操作温度为170℃,塔顶采出的混合料收集后进行过滤,所得固相进行干燥,测定色度为128.3。所得液相采用icp测定体系中的co、mn含量,分别为2183ppm和2256ppm,测定液相中的总溴,其含量为5938ppm,液相色度为139.8。然而在对大颗粒沉降段进行排料时,其出料口很容易出现架桥现象,吸附剂颗粒无法顺利排出。

103.实施例12

104.(1)以质量比计,催化剂:2,6-二异丙基萘:溶剂=1:15:100,催化剂各元素摩尔比

co:mn:br=1:1:3(醋酸钴、醋酸锰和溴化钾),溶剂为醋酸,在反应温度为170℃,压力为2.5mpa条件下进行氧化反应制备粗2,6-nda,由实施例1可得所得粗2,6-nda色度为2835,液相的色度为3876。

105.(2)将氧化后的液固混合料和颗粒活性炭按粗2,6-nda:活性炭=10:1的比例在170℃下直接进入设备1,所涉及的设备ⅰ参数为r1=50mm,r2=120mm,h1=1.5m,h2=0.5m,α=30

°

;设备ⅰ操作温度为170℃,塔顶采出的混合料收集后进行过滤,所得固相进行干燥,测定色度为127.5。所得液相采用icp测定体系中的co、mn含量,分别为2179ppm和2258ppm,测定液相中的总溴,其含量为5956ppm,液相色度为138.3。大颗粒沉降段进行排料时,其出料口排料顺畅。

106.实施例13

107.(1)以质量比计,催化剂:2,6-二异丙基萘:溶剂=1:15:100,催化剂各元素摩尔比co:mn:br=1:1:3(醋酸钴、醋酸锰和溴化钾),溶剂为醋酸,在反应温度为170℃,压力为2.5mpa条件下进行氧化反应制备粗2,6-nda,由实施例1可得所得粗2,6-nda色度为2835,液相的色度为3876。

108.(2)将氧化后的液固混合料和颗粒活性炭按粗2,6-nda:活性炭=10:1的比例在170℃下直接进入设备1,所涉及的设备ⅰ参数为r1=50mm,r2=120mm,h1=1.5m,h2=0.5m,α=45

°

;设备ⅰ操作温度为170℃,塔顶采出的混合料收集后进行过滤,所得固相进行干燥,测定色度为127.7。所得液相采用icp测定体系中的co、mn含量,分别为2188ppm和2271ppm,测定液相中的总溴,其含量为5962ppm,液相色度为139.0。大颗粒沉降段进行排料时,其出料口排料顺畅。

109.实施例14

110.(1)以质量比计,催化剂:2,6-二异丙基萘:溶剂=1:15:100,催化剂各元素摩尔比co:mn:br=1:1:3(醋酸钴、醋酸锰和溴化钾),溶剂为醋酸,在反应温度为170℃,压力为2.5mpa条件下进行氧化反应制备粗2,6-nda,由实施例1可得所得粗2,6-nda色度为2835,液相的色度为3876。

111.(2)将氧化后的液固混合料和颗粒活性炭按粗2,6-nda:活性炭=10:1的比例在170℃下直接进入设备1,所涉及的设备ⅰ参数为r1=96mm,r2=120mm,h1=1.5m,h2=0.5m,α=60

°

;设备ⅰ操作温度为170℃,塔顶采出的混合料收集后进行过滤,所得固相进行干燥,测定色度为119.8。所得液相采用icp测定体系中的co、mn含量,分别为2187ppm和2249ppm,测定液相中的总溴,其含量为5949ppm,液相色度为138.1。然而塔顶采出的混合料过滤所得的2,6-nda中含有未分离完全的颗粒活性炭颗粒。

112.对比例1

113.(1)以质量比计,催化剂:2,6-二异丙基萘:溶剂=1:15:100,催化剂各元素摩尔比co:mn:br=1:1:3,溶剂为醋酸,在反应温度为170℃,压力为2.5mpa条件下进行氧化反应制备粗2,6-nda,由实施例1可得所得粗2,6-nda色度为2835。

114.(2)步骤(1)中的液固混合料进行过滤分离后液相得含催化剂的醋酸溶液,按每100g溶液量加5g活性炭进行溶液脱色,得到澄清红色含催化剂的醋酸回收液;过滤分离后固相得粗2,6-nda,加入氮氮二甲基乙酰胺溶解(溶解温度为50℃,每100g溶剂可溶解6g粗2,6-nda),按2,6-nda粗2,6-nda:活性炭=10:1的比例进行脱色1h,取少量样品蒸发溶剂后

测试脱色后2,6-nda的色值,其色度为253.2。

115.从本发明的实施例可以看出,采用本发明的催化剂回用方法,处理后溶剂中的催化剂含量与氧化反应前相当,且溶剂色度较低;由此在实现催化剂溶剂回用的同时,也对粗2,6-nda进行了脱色,与现有方案(对比例1)相比,其流程大幅度简化且脱色效果得到改善。

116.以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。