1.本发明属于废水处理技术领域,具体涉及一种臭氧流化床催化剂及其制备方法和应用。

背景技术:

2.臭氧催化氧化技术作为一种绿色高效的高级氧化技术,近些年来得到了广泛的工业应用。臭氧催化氧化技术包括均相催化和非均相催化,均相臭氧催化氧化是利用溶解在水中的金属离子作为催化剂的催化反应,存在催化剂回收困难的问题,非均相臭氧催化氧化是利用固态金属、金属氧化物或负载在载体上的金属或金属氧化物为催化剂的催化反应,无催化剂分离回收问题,具有很高的应用价值,并已逐渐成为该技术的应用主流。催化剂的选用和制备是该技术的关键。

3.目前工业上常用的臭氧催化氧化工艺存在催化剂投加量大、易堵塞和传质效率低的问题。臭氧催化氧化流化床工艺可以在一定程度上克服固定床的问题,但由于固定床工艺采用的催化剂尺寸较大,不适合直接应用于流化床工艺,因此需要制备合适的流化床催化剂。

4.流化床工艺的催化剂普遍存在磨损严重的问题,催化剂的长期磨损可能会导致催化剂性能快速下降、催化剂使用寿命较短、反应器堵塞等问题。

技术实现要素:

5.因此,本发明要解决的技术问题在于克服现有技术中的耐磨损性能差的缺陷,从而提供一种臭氧流化床催化剂及其制备方法和应用。

6.为此,本发明提供了以下技术方案。

7.第一方面,本发明提供了一种臭氧流化床催化剂,原料包括拟薄水铝石、膨润土、硝酸、醋酸、活性组分和水;

8.将所述原料混合制备溶胶,采用喷雾干燥法制备所述臭氧流化床催化剂。

9.进一步的,满足条件(1)-(5)中的至少一项:

10.(1)膨润土:(拟薄水铝石 膨润土)=(1wt%~10wt%):1;

11.(2)0.1-2mol/l醋酸加入量为所述溶胶总体积的1-20%;

12.(3)拟薄水铝石粉与去离子水的质量比例在(1~5):10;

13.(4)所述溶胶的固含量为5-50%;

14.(5)所述活性组分包括过渡金属氧化物及其金属盐类、稀土元素和贵金属中的至少一种。

15.进一步的,满足条件(1)-(2)中的至少一项:

16.(1)所述膨润土包括钠基膨润土、钙基膨润土、有机膨润土中的至少一种;优选为纳基膨润土;

17.(2)所述活性组分为单金属盐或多金属盐,优选为双金属盐,更优选地,所述活性

组分为硝酸铜和硝酸锰,所述硝酸铜与硝酸锰的摩尔量比例(1~5):1。

18.进一步的,所述臭氧流化床催化剂的直径在10-500μm之间,孔容0.38-0.51cm3/g。

19.第二方面,本发明提供了一种臭氧流化床催化剂的制备方法,包括以下步骤:

20.步骤1、将原料按一定比例配制成溶胶;

21.步骤2、将所述溶胶通过喷雾干燥法制备小球;

22.步骤3、焙烧。

23.进一步的,所述步骤1包括:将拟薄水铝石与膨润土均匀混合,然后按比例加入硝酸、醋酸、活性组分和水,制备成溶胶。

24.进一步的,所述步骤1的溶胶配制过程中,对溶液不断进行搅拌并加热;

25.优选地,控制温度为40-80℃,ph为1~5,搅拌时间0.5-5h。

26.进一步的,所述步骤2中,喷雾干燥法包括:将溶胶储存于浆液罐中,通过喷嘴喷入干燥塔进行干燥;

27.优选地,所述喷嘴孔径为1.0-1.5mm,喷嘴压力为4-10mpa,干燥塔进风口温度为120-500℃。

28.进一步的,所述步骤3中,焙烧温度400-700℃,焙烧时间3-6h。

29.第三方面,本发明提供了一种臭氧流化床催化剂或根据上述方法制备的臭氧流化床催化剂在废水处理中的应用。

30.硝酸根据将溶液ph调至1-5所需的量确定。

31.本发明技术方案,具有如下优点:

32.1.本发明提供的臭氧流化床催化剂,原料包括拟薄水铝石、膨润土、硝酸、醋酸、活性组分和水;将所述原料混合制备溶胶,采用喷雾干燥法制备所述臭氧流化床催化剂。

33.本发明采用拟薄水铝石与膨润土的混合物作为载体基质,膨润土具有优秀的阳离子交换能力、强分散性和强粘结性,提高了催化剂的催化性能和抗磨损性能;在制备过程中引入一定量的醋酸,使得成型后的催化剂具有发达孔隙结构;在溶胶的配置过程中加入了活性组分,省去了制备催化剂的浸渍阶段。本发明催化剂具有比表面积大、孔隙发达、催化性能优良、低磨耗的优点。

34.2.本发明提供的臭氧流化床催化剂的制备方法,包括以下步骤:步骤1、将原料按一定比例配制成溶胶;步骤2、将所述溶胶通过喷雾干燥法制备小球;步骤3、焙烧。制备煅烧一步成型,省去了催化剂活性组分的浸渍过程。

附图说明

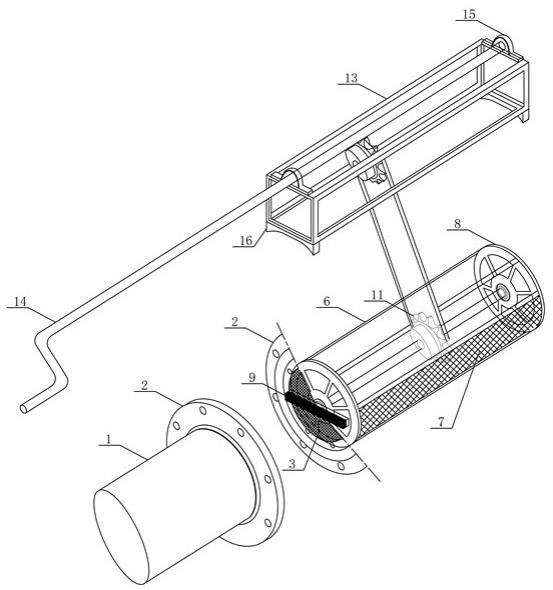

35.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

36.图1是实施例1制得的臭氧流化床催化剂。

具体实施方式

37.提供下述实施例是为了更好地进一步理解本发明,并不局限于所述最佳实施方

式,不对本发明的内容和保护范围构成限制,任何人在本发明的启示下或是将本发明与其他现有技术的特征进行组合而得出的任何与本发明相同或相近似的产品,均落在本发明的保护范围之内。

38.实施例中未注明具体实验步骤或条件者,按照本领域内的文献所描述的常规实验步骤的操作或条件即可进行。所用试剂或仪器未注明生产厂商者,均为可以通过市购获得的常规试剂产品。

39.实施例1

40.本实施例提供了一种臭氧流化床催化剂的制备方法:

41.步骤1、取拟薄水铝石95g加入5g钠基膨润土并混合均匀,加入500ml去离子水,1mol/l的醋酸50ml,23.45g硝酸铜,11.04g硝酸锰溶液(50wt%),混合过程中加入适量的硝酸,调节ph为3,同时对该过程进行加热,加热温度为40℃,搅拌时间1小时,制得所需溶胶。

42.步骤2、将溶胶储存于喷雾干燥装置的浆液罐中,通过喷嘴喷入干燥塔进行干燥;喷嘴孔径为1mm,喷嘴压力为6mpa,干燥塔进风口温度为300℃。

43.步骤3、收集所制得的氧化铝小球,在500℃的条件下焙烧5h,焙烧完成后即可得到催化剂。

44.本实施例制得的催化剂如图1所示,比表面积220m2/g。

45.实施例2

46.本实施例提供了一种臭氧流化床催化剂的制备方法:

47.步骤1、取拟薄水铝石90g加入10g钠基膨润土并混合均匀,加入400ml去离子水,0.5mol/l的醋酸90ml,23.45g硝酸铜,11.04g硝酸锰溶液(50wt%),混合过程中加入适量的硝酸,调节ph为3.5,同时对该过程进行加热,加热温度为80℃,搅拌时间1小时,制得所需溶胶。

48.步骤2、将溶胶储存于喷雾干燥装置的浆液罐中,通过喷嘴喷入干燥塔进行干燥;喷嘴孔径为1.0mm,喷嘴压力为8mpa,干燥塔进风口温度为300℃。

49.步骤3、收集所制得的氧化铝小球,在500℃的条件下焙烧3h,焙烧完成后即可得到催化剂。

50.本实施例制得的催化剂比表面积215m2/g。

51.实施例3

52.本实施例提供了一种臭氧流化床催化剂的制备方法:

53.步骤1、取拟薄水铝石90g加入10g钠基膨润土并混合均匀,加入500ml去离子水,1.5mol/l的醋酸30ml,20g硫酸铁,4.03g硫酸锌,混合过程中加入适量的硝酸,调节ph为4.5,同时对该过程进行加热,加热温度为40℃,搅拌时间1小时,制得所需溶胶。

54.步骤2、将溶胶储存于喷雾干燥装置的浆液罐中,通过喷嘴喷入干燥塔进行干燥;喷嘴孔径为1mm,喷嘴压力为10mpa,干燥塔进风口温度为300℃。

55.步骤3、收集所制得的氧化铝小球,在400℃的条件下焙烧6h,焙烧完成后即可得到催化剂。

56.本实施例制得的催化剂比表面积217m2/g。

57.实施例4

58.本实施例提供了一种臭氧流化床催化剂的制备方法:

59.步骤1、取拟薄水铝石92g加入8g钙基膨润土并混合均匀,加入500ml去离子水,1mol/l的醋酸50ml,23.45g硝酸铜,11.04g硝酸锰溶液(50wt%),混合过程中加入适量的硝酸,调节ph为3,同时对该过程进行加热,加热温度为40℃,搅拌时间1小时,制得所需溶胶。

60.步骤2、将溶胶储存于喷雾干燥装置的浆液罐中,通过喷嘴喷入干燥塔进行干燥;喷嘴孔径为1.5mm,喷嘴压力为5mpa,干燥塔进风口温度为300℃。

61.步骤3、收集所制得的氧化铝小球,在500℃的条件下焙烧5h,焙烧完成后即可得到催化剂。

62.本实施例制得的催化剂比表面积187m2/g。

63.对比例1

64.本对比例提供了一种臭氧流化床催化剂的制备方法:

65.步骤1、取拟薄水铝石100g,加入500ml去离子水,加入适量的硝酸,调节ph为3,同时对该过程进行加热,加热温度为40℃,搅拌时间1小时,制得所需溶胶。

66.步骤2、将溶胶储存于喷雾干燥装置的浆液罐中,通过喷嘴喷入干燥塔进行干燥;喷嘴孔径为1.5mm,喷嘴压力为5mpa,干燥塔进风口温度为500℃。

67.步骤3、收集所制得的氧化铝小球,即为催化剂载体。

68.步骤4、取11.725g硝酸铜、5.52g硝酸锰溶液(50wt%)加入500ml去离子水中配置成盐溶液,将步骤3中制得的催化剂载体放入盐溶液中进行浸渍,浸渍完成后在500℃下焙烧5h,即得到所需的催化剂。

69.对比例2

70.本对比例提供了一种臭氧流化床催化剂的制备方法:

71.步骤1、取拟薄水铝石95g加入5g钠基膨润土并混合均匀,加入500ml去离子水,23.45g硝酸铜,11.04g硝酸锰溶液(50wt%),混合过程中加入适量的硝酸,调节ph为3,同时对该过程进行加热,加热温度为40℃,搅拌时间1小时,制得所需溶胶。

72.步骤2、将溶胶储存于喷雾干燥装置的浆液罐中,通过喷嘴喷入干燥塔进行干燥;喷嘴孔径为1mm,喷嘴压力为6mpa,干燥塔进风口温度为300℃。

73.步骤3、收集所制得的氧化铝小球,在500℃的条件下焙烧5h,焙烧完成后即可得到催化剂。

74.对比例3

75.本对比例提供了一种臭氧流化床催化剂的制备方法:

76.步骤1、取拟薄水铝石100g,加入500ml去离子水,23.45g硝酸铜,11.04g硝酸锰溶液(50wt%),1mol/l的醋酸50ml,混合过程中加入适量的硝酸,调节ph为3,同时对该过程进行加热,加热温度为40℃,搅拌时间1小时,制得所需溶胶。

77.步骤2、将溶胶储存于喷雾干燥装置的浆液罐中,通过喷嘴喷入干燥塔进行干燥;喷嘴孔径为1mm,喷嘴压力为6mpa,干燥塔进风口温度为300℃。

78.步骤3、收集所制得的氧化铝小球,在500℃的条件下焙烧5h,焙烧完成后即可得到催化剂。

79.表1各催化剂性能参数

[0080][0081]

磨损指数:流化床催化剂的磨损指数根据标准astm d5757-95采用空气射流的方法测定。具体方法是在磨损指数测定装置中装入一定量的催化剂,将一定流量的空气加湿后高速通过一个底部有三个小孔的磨损管对催化剂进行反复的吹扫,磨损脱落的催化剂细粉通过特定的粉末过滤收集装置收集。持续1小时后称量吹出细粉的重量;更换新的粉末过滤收集装置继续在原来的条件下吹扫3小时称量吹出细粉的重量和留在磨损管内的催化剂重量,根据公式计算出样品的磨损指数。

[0082]

试验例

[0083]

在序批式的运行方式下,每次实验加入1l石化废水生化二级出水,进气量600ml/min,催化剂投加量50g,臭氧投加量为50mg/l/h,反应时间1h的条件下,对实施例与对比例的性能进行了测试,实验结果如表2所示。

[0084]

表2废水中toc去除率

[0085] 实施例1对比例1对比例2对比例3toc去除率49.71%31.52%45.72%46.17%

[0086]

由表2可知,未添加醋酸和/或膨润土均会造成臭氧流化床催化剂的催化性能降低,由表1、2可知,本发明臭氧流化床催化剂同时具有较高的耐磨损性能和催化性能。

[0087]

显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引申出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。