1.本实用新型涉及一种液压油油水分离装置,属于油水分离技术领域。

背景技术:

2.现有的液压油油水分离装置,主要由闪蒸系统、真空负压系统、聚结滤芯、分离滤芯、输油泵、管路系统组成。以上系统、组件安装固定在机架上,需过滤的油品经输油泵供入以上系统、组件组成的分离装置,经闪蒸、负压真空、聚结分离后的油品由出口流出。而现有的液压油油水分离装置存在的主要弊端是:分离装置在进油的含水率在1%—4%时,分离后的出油含水率无法达到0.05%以下,需循环3

‑

4次后才能满足;且体积大、重量重、功耗高、操作繁琐,无法满足一定体积和重量的要求。

技术实现要素:

3.本实用新型所要解决的技术问题是针对上述现有技术提供一种液压油油水分离装置,结构简单,体积小、重量轻,进油的含水率在1%—4%时,分离后的液压油含水率小于0.05%,满足液压油除水要求。

4.本实用新型解决上述问题所采用的技术方案为:一种液压油油水分离装置,包括破乳仓壳体和分离仓壳体,所述破乳仓壳体和分离仓壳体分别架于支架上,所述破乳仓壳体内设有破乳滤芯,所述分离仓壳体内设有分离滤芯,所述支架上设有输油泵,所述输油泵的出油口与破乳仓壳体进油口连通,所述输油泵将液压油泵入破乳仓壳体内并对液压油破乳;所述破乳仓壳体与分离仓壳体通过连接壳体连通,所述分离仓壳体顶部开设出油口,破乳后的液压油经连接壳体流至分离仓壳体内,分离仓壳体对破乳后的液压油进行分离,后经出油口流出。

5.所述破乳滤芯为不锈钢网复合玻纤制成件;所述分离滤芯为纳米石墨烯制成件。

6.所述分离仓壳体的上封头和破乳仓壳体的上封头上分别设有压力表和放气阀。

7.所述连接壳体内设有水位开关和液位开关。

8.所述破乳仓壳体底部设有破乳仓储水槽,所述分离仓壳体底部设有分离仓储水槽,所述破乳仓储水槽和分离仓储水槽相连接后与排水管连通,所述排水管上设有流量开关和电磁阀。

9.所述破乳仓壳体上设有压差开关,所述压差开关一接头通过分离仓压力管与分离仓壳体的上封头连接,所述压差开关另一接头通过破乳仓压力管与破乳仓壳体的上封头连接。

10.与现有技术相比,本实用新型的优点在于:一种液压油油水分离装置,破乳仓壳体下部通过连接壳体与分离仓壳体下部相连,破乳仓壳体内设有不锈钢网复合玻纤制成的破乳滤芯,分离仓壳体内设有纳米石墨烯制成的分离滤芯。本申请不仅结构简单,重量轻、体积小;并能在液压油含水率在4%以下时,经过破乳、分离后的液压油含水率小于0.05%,满足液压油除水效果。

附图说明

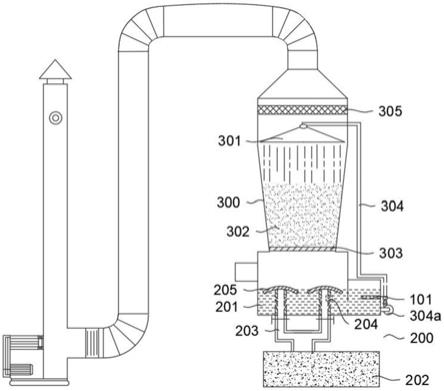

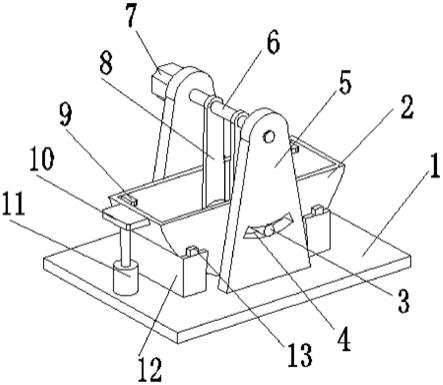

11.图1为本实用新型实施例一种液压油油水分离装置的示意图;

12.图2为图1的侧视图;

13.图3为图1的俯视图;

14.图中1输油泵、2支架、3放气阀、4破乳仓壳体、4.1破乳上封头、5破乳滤芯、 6压差开关、7连接壳体、8分离仓壳体、8.1分离上封头、9分离滤芯、10液位开关、 11排水管、12流量开关、13排水电磁阀、14控制箱、15压力表、16放空管、17 放空回油电磁阀、18水位开关。

具体实施方式

15.以下结合附图实施例对本实用新型作进一步详细描述。

16.如图1、2、3所示,本实施例中的一种液压油油水分离装置,包括破乳仓壳体4和分离仓壳体8,破乳仓壳体4和分离仓壳体分别架于支架2上,破乳仓壳体4内设有破乳滤芯5,分离仓壳体8内设有分离滤芯9。破乳仓壳体4顶部中心设有破乳仓壳体进油口。支架2上设有输油泵1,输油泵1的出油口与破乳仓壳体4进油口连通,输油泵1 将液压油泵入破乳仓壳体4内腔中心,破乳仓壳体4内的液压油由内向外扩散,破乳滤芯5对液压油进行破乳,破乳后的液压油积聚于破乳仓壳体4内壁。破乳仓壳体4下部内壁与分离仓壳体8下部内壁通过连接壳体7连通,分离仓壳体8顶部中心开设出油口。破乳后的液压油经连接壳体7流至分离仓壳体8内,破乳后的液压油由外向分离仓壳体 8中心聚集,分离滤芯9对破乳后的液压油进行分离,分离后的油经出油口流出。

17.破乳仓壳体4底部设有破乳仓储水槽,分离仓壳体8底部设有分离仓储水槽,且破乳仓储水槽和分离仓储水槽相连通并与排水管11连接,排水管11上设有流量开关12 和排水电磁阀13。经乳化液压油和分离液压油产生的水均经排水管11排出。

18.分离仓壳体8的分离上封头8.1和破乳仓壳体的破乳上封头4.1上分别设有压力表 15和放气阀3。

19.连接壳体7内设有水位开关18和液位开关10。

20.破乳仓壳体4上设有压差开关6,压差开关6一接头通过分离仓压力管与分离仓8.1上封头连接,压差开关6另一接头通过破乳仓压力管与破乳仓上封头4.1连接。压差开关设定报警值,若破乳仓壳体内的压力与分离仓壳体内的压力之差不满足压差开关设定值时,压差开关打开,发出警告。

21.破乳仓壳体4和分离仓壳体8底部分别连接放空管16,放空管16上分别设有放空回油电磁阀17,液压油完成除水作业后,将破乳仓壳体和分离仓壳体内残留的油经对应的放空管放空。

22.上述破乳滤芯为不锈钢网复合玻纤制成件,破乳滤芯精度为20um,具有强度大、硬度高、耐磨耐腐蚀、缝隙均匀、渗流性好等特点;同时具有亲油疏水及长通道效应,能99.99%的破除油包水油乳化现象,为下一步油水分离提供充足准备。从功能上来讲,破乳滤芯满足过滤精度小于20um,能99.99%的破除油包水油乳化现象。从材料上讲,不锈钢网复合玻纤滤料的不锈钢网是不锈钢材料(316l),具有硬度高,强度大,易于清洗等优点。分离滤芯为纳米石墨烯网膜,具有超亲油/超疏水的表面特性。液压油滴于石墨烯网膜表面的接触角为0

°±

1.3

°

,因此液压油在石墨烯网膜表面很容易铺展及渗透,大约在240ms时即可

完全透过网膜,所以具有超强渗透油品的能力。本申请不仅结构简单,重量轻、体积小;并能在液压油含水率在4%以下时,经过破乳、分离后的液压油含水率小于0.05%,满足液压油除水效果。

23.除上述实施例外,本实用新型还包括有其他实施方式,凡采用等同变换或者等效替换方式形成的技术方案,均应落入本实用新型权利要求的保护范围之内。

技术特征:

1.一种液压油油水分离装置,其特征在于:包括破乳仓壳体和分离仓壳体,所述破乳仓壳体和分离仓壳体分别架于支架上,所述破乳仓壳体内设有破乳滤芯,所述分离仓壳体内设有分离滤芯,所述支架上设有输油泵,所述输油泵的出油口与破乳仓壳体进油口连通,所述输油泵将液压油泵入破乳仓壳体内并对液压油破乳;所述破乳仓壳体与分离仓壳体通过连接壳体连通,所述分离仓壳体顶部开设出油口,破乳后的液压油经连接壳体流至分离仓壳体内,分离仓壳体对破乳后的液压油进行分离,后经出油口流出。2.根据权利要求1所述的一种液压油油水分离装置,其特征在于:所述破乳滤芯为不锈钢网复合玻纤制成件;所述分离滤芯为纳米石墨烯制成件。3.根据权利要求1所述的一种液压油油水分离装置,其特征在于:所述分离仓壳体的上封头和破乳仓壳体的上封头上分别设有压力表和放气阀。4.根据权利要求1所述的一种液压油油水分离装置,其特征在于:所述连接壳体内设有水位开关和液位开关。5.根据权利要求1所述的一种液压油油水分离装置,其特征在于:所述破乳仓壳体底部设有破乳仓储水槽,所述分离仓壳体底部设有分离仓储水槽,所述破乳仓储水槽和分离仓储水槽相连接后与排水管连通,所述排水管上设有流量开关和电磁阀。6.根据权利要求1所述的一种液压油油水分离装置,其特征在于:所述破乳仓壳体上设有压差开关,所述压差开关一接头通过分离仓压力管与分离仓壳体的上封头连接,所述压差开关另一接头通过破乳仓压力管与破乳仓壳体的上封头连接。

技术总结

本实用新型涉及一种液压油油水分离装置,属于油水分离技术领域。包括破乳仓壳体和分离仓壳体,所述破乳仓壳体和分离仓壳体分别架于支架上,所述破乳仓壳体内设有破乳滤芯,所述分离仓壳体内设有分离滤芯,所述支架上设有输油泵,所述输油泵的出油口与破乳仓壳体进油口连通,所述输油泵将液压油泵入破乳仓壳体内,并对液压油破乳;所述破乳仓壳体与分离仓壳体通过连接壳体连通,所述分离仓壳体顶部开设出油口,破乳后的液压油经连接壳体流至分离仓壳体内,分离仓壳体对破乳后的液压油进行分离并经出油口流出。本申请不仅结构简单,重量轻、体积小;并能在液压油含水率在4%以下时,经过破乳、分离后的液压油含水率小于0.05%,满足液压油除水效果。压油除水效果。压油除水效果。

技术研发人员:孟祥 许毅 沈兴华

受保护的技术使用者:江苏盖姆纳米材料科技有限公司

技术研发日:2021.06.16

技术公布日:2021/12/17

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。