1.本实用新型属于淬火油槽技术领域,特别涉及一种带有循环冷却系统的双工位淬火油槽。

背景技术:

2.淬火槽是装有淬火介质的容器,主要用于热处理工件加热后的淬火等冷却,当工件浸入槽内冷却时,需能保证工件以合理的冷却速度均匀地完成淬火操作,使工件达到技术要求。对于生产批量较大、连续生产或大型淬火槽则需要配合搅拌装置和循环冷却系统才能满足淬火的技术要求。目前现有的大型淬火槽常见的问题一是淬火槽强度不足,淬火槽淬火作业受热易变形造成淬火槽局部应力过大,二是冷却循环速度慢影响生产效率,淬火槽中的淬火介质搅动循环效果不好影响淬火工件的质量。

技术实现要素:

3.本实用新型所解决的技术问题是提供一种带有循环冷却系统的双工位淬火油槽,解决了淬火槽强度不足以及冷却循环速度过慢生产效率低的问题。

4.本实用新型采用的技术方案是:一种带有循环冷却系统的双工位淬火油槽,包括淬火油槽、循环冷却系统、双工位工作台组件,淬火油槽为矩形不锈钢槽体,通过对槽体进行有限元(ansys)承压力分析,结构设计为外侧由槽钢做框架在淬火油槽槽体五面组焊成栅格结构,控制最大变形量为3.55mm,保证淬火油槽不扭曲、不变形、不渗漏。在淬火油槽槽体侧面设有溢流口,溢流口的下限距槽体底面八分之一槽体深度,溢流口设有过滤网并与溢流槽相连,溢流槽通过溢流管与储油槽相连,淬火油槽内设置有双工位工作台组件,每个工位的工作台组件包括用方管与钢板组焊接成框架网格结构的工作台平面以及承载工作台平面的升降系统,所述循环冷却系统为循环系统和冷却系统,系统包括储油槽、淬火油槽、溢流槽、泵、阀门、管道、过滤器、冷却器、温控表、电气控制系统、螺旋桨式搅拌装置,循环路径为储油槽的油通过淬火循环管路经过循环泵传送通过滤器后到达淬火油槽,再从淬火油槽流入溢流槽后通过溢流管路流回储油槽,冷却路径为储油槽的油通过冷却循环管路经过冷却泵传送通过滤器后到达冷却器,再从冷却器流回储油槽,通过电气控制系统控制整体循环冷却及工作台组件。

5.优选的,所述双工位工作台组件采用同步同速运行,两个工作台平面高低误差小于 10mm,确保工作台平稳,便于两个工作台平面的取放工件。

6.优选的,所述升降系统采用卷扬机结构,包括电动机、减速器、传动轴、滑轮、钢丝绳、制动器,通过电动机驱动传动轴传动利用滑轮和钢丝绳控制工作台平面升起和降落。双工位升降系统为自动、手动两种控制方式,运行平稳,紧急制动惯量不大于0.1米。

7.优选的,所述螺旋桨式搅拌装置为沿着淬火油槽长度方向在两个对面分别均匀布置3套螺旋桨式搅拌装置,每套所述螺旋桨式搅拌装置包括位于油槽上部的电机,电机与轴连接,轴的端部安装螺旋桨,螺旋桨位于圆柱筒体内的上部,圆柱筒体下部连接反水筒,所

述反水筒为顶面开口的矩形槽体,反水筒与圆柱筒体垂直连接,连接处为锥形过渡结构,所述反水筒位于油槽底部,反水筒的端面位于油槽中心线处附近,所述圆柱筒体的侧壁沿高度方向上下均布4至5个进液管,所述进液管端部位于反水筒的对侧。其中,螺旋桨式搅拌装置采用船用轴承,螺旋桨为耐腐材料白钢制成,配11kw变频6级电机实现不同搅动强度,能够在淬火油槽内形成涡流,从而使淬火介质温度均衡,避免工件表面产生真空,并除去气泡,使工件快速均匀冷却。

8.本实用新型的有益效果是:本实用新型采用冷却循环和旋桨式搅拌装置,加快淬火油槽中介质的循环流动,提高冷却效率,冷却效果好,通过有限元分析合理设计淬火油槽的结构,增加淬火油槽结构强度,提高生产安全性。

附图说明

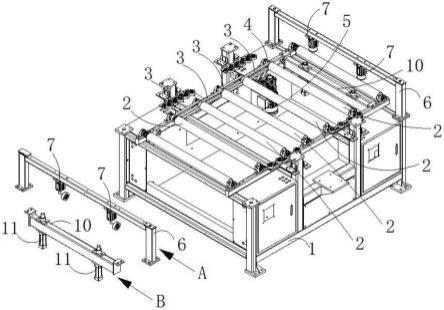

9.图1为带有循环冷却系统的双工位淬火油槽平面布置图;

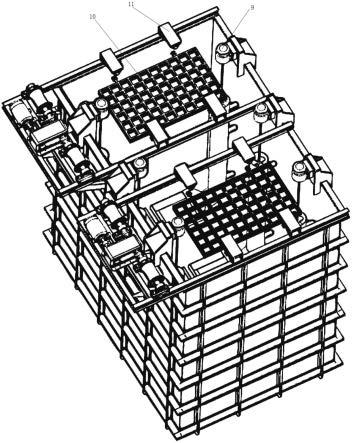

10.图2为双工位淬火油槽结构示意图;

11.图3为双工位淬火油槽的螺旋桨式搅拌装置布置位置示意图;

12.图4为螺旋桨式搅拌装置结构示意图。

13.附图标记:1-淬火油槽,2-溢流槽,3-淬火循环管路,4-溢流管路,5-冷却循环管路,6-泵房,7-储油槽,8-冷却器,9-螺旋桨式搅拌装置,10-工作台平面,11-升降系统,901-电机固定座,902-电机,903-轴,904-螺旋桨,905-圆柱筒体,906-进液管,907-反水筒。

具体实施方式

14.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合实施例,对本实用新型进行进一步的详细说明。应当理解,此处所描述的具体实施例仅用以解释本实用新型,并不用于限定本实用新型。

15.如图1所示,一种带有循环冷却系统的双工位淬火油槽,包括淬火油槽1、循环冷却系统、双工位工作台组件,其中淬火油槽1上部安装双工位工作台,循环冷却系统的结构组件布置于泵房6中,循环冷却系统的管路通向储油槽7,冷却器8与储油槽7通过管路连接。淬火油槽1与泵房6之间间隔布置通过管路相连接,如图2和图3所示,淬火油槽1为矩形不锈钢槽体,通过对槽体进行有限元承压力分析,结构设计为外侧由槽钢做框架在淬火油槽 1槽体五面组焊成栅格结构,控制最大变形量为3.55mm。在淬火油槽1槽体侧面设有溢流口,溢溢流口的下限距槽体底面为八分之一槽体深度,溢流口设有过滤网并与溢流槽2相连,溢流槽2通过溢流管路4与储油槽7相连,淬火油槽1内顶部设置有双工位工作台组件,每个工位的工作台组件包括用方管与钢板组焊接成框架网格结构的工作台平面10以及承载工作台平面10的升降系统11,工作台平面10通过升降系统11控制在淬火油槽1内上下运动。

16.如图1所示,循环冷却系统为循环系统和冷却系统,循环冷却系统包括储油槽7、淬火油槽1、溢流槽2、泵、阀门、管道、过滤器、冷却器8、温控表、电气控制系统、螺旋桨式搅拌装置9,循环系统指的是储油槽7至淬火油槽1之间的循环,冷却系统指的是储油槽7 与冷却器8之间的循环。循环系统的循环路径为储油槽7的油通过淬火循环管路3经过循环泵传送通过滤器后到达淬火油槽1,再从淬火油槽1流入溢流槽2后通过溢流管路4流回储油槽7,冷却系统的冷却路径为储油槽7的油通过冷却循环管路5经过冷却泵传送通过滤器后到达冷

却器8,再从冷却器7流回储油槽7,通过电气控制系统控制整体循环冷却及工作台组件。

17.如图2所示,双工位工作台组件采用同步同速运行,两个工作台平面10高低误差小于 10mm,确保工作台平稳,便于两个工作台平面10的取放工件。升降系统11采用卷扬机结构,包括电动机、减速器、传动轴、滑轮、钢丝绳、制动器,通过电动机驱动传动轴传动利用滑轮和钢丝绳控制工作台平面10升起和降落。双工位的升降系统11为自动、手动两种控制方式,运行平稳,紧急制动惯量不大于0.1米。

18.如图4所示,螺旋桨式搅拌装置9为沿着淬火油槽1长度方向在两个对面分别均匀布置 3套螺旋桨式搅拌装置9,每套螺旋桨式搅拌装置9包括位于油槽上部的电机固定座901,电机902安装在电机固定座901上并与轴903连接,轴903的端部安装螺旋桨904,螺旋桨904 位于圆柱筒体905内的上部,圆柱筒体905下部连接反水筒907,反水筒907为顶面开口的矩形槽体,反水筒907与圆柱筒体905垂直连接,连接处为锥形过渡结构,反水筒907位于淬火油槽1底部开口朝上,反水筒907的端面位于淬火油槽1中心线处附近恰好与对侧的反水筒907的端面相邻并相对,尽可能大面积的布置反水筒907使得反水筒907开口大有利于淬火介质流通搅动。圆柱筒体905的侧壁沿高度方向上下均布4至5个进液管906,进液管 906端部位于反水筒907的对侧以扩大淬火介质循环范围。其中,螺旋桨式搅拌装置9采用船用轴承,螺旋桨904为耐腐材料白钢制成,配11kw变频6级电机902实现不同搅动强度,能够在淬火油槽1内形成涡流,从而使淬火介质温度均衡,避免工件表面产生真空,并除去气泡,使工件快速均匀冷却。

19.另外在淬火油槽1的顶部配备氮气灭火设施,是在油面着火时应急手动开启高压阀门,高压氮气通过槽体内侧距上沿400mm的四面管路,从间隔200mm的100个扁平喷嘴高压喷出,使氮气迅速覆盖油面上部,来隔绝空气,达到灭火作用。

20.以上显示和描述了本实用新型的基本原理和主要特征以及本实用新型的优点,本行业的技术人员应该了解,本实用新型不受上述实施例的限制,上述实施例和说明书中描述的只是说明了本实用新型的原理,在不脱离本实用新型精神和范围的前提下,本实用新型还会有各种变化和改变,这些变化和改变都落入要求保护的本实用新型范围内。本实用新型要求保护范围由所附的权利要求书及其等效物界定。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。