1.本实用新型涉及维修小车承载式全向移动平台,属于维修设备技术领域。

背景技术:

2.在维修工作期间齐全的维修工具、材料和维修工件搬运需要较多的人力投入;而维修和检修过程,特别是维修任务较为繁重的时期,搬运维修用具是一大难题,此外,在维修用具较多的过程中,需要在在较窄空间内调整整体姿态,从而适应维修作业,因此,需要设计一种可移动的平台,来解决上述问题。

技术实现要素:

3.为了克服背景技术中存在的问题,本实用新型通过在全向移动车上安装麦克纳姆轮,能在原地旋转、在较窄空间内调整整体姿态,以此实现大型物件拆卸及装配时输送动作,通过安装升降机构,可在维修过程中,将维修小车主支撑架落到地面进行维修,行走时,抬升维修小车主支撑架,避免维修小车主支撑架与地面接触,通过第一检测机构和第二检测机构可检测升降机构驱动到位情况,以及避免全向移动车满载情况造成设备损坏。

4.为了克服背景技术中存在的问题,为解决上述问题,本实用新型通过如下技术方案实现:

5.所述维修小车承载式全向移动平台包括维修小车主支撑架、全向移动车、麦克纳姆轮、全向移动车主支撑铰臂、升降机构、第一检测机构、第二检测机构,所述维修小车主支撑架内部安装有全向移动车,全向移动车底部四角位置安装有连接电机的麦克纳姆轮,全向移动车一侧通过全向移动车主支撑铰臂与维修小车主支撑架相连接,另一侧通过升降机构与维修小车主支撑架相连接,维修小车主支撑架上安装有用于检测全向移动车伸出或缩回到位的第一检测机构,升降机构上安装有用于检测全向移动车载荷的第二检测机构。

6.优选地,所述升降机构包括全向车升降推杆,所述全向车升降推杆两侧分别铰接维修小车主支撑架和全向移动车。

7.优选地,所述第二检测机构包括全向车压力传感器,所述全向车压力传感器固定安装于全向车升降推杆顶部,全向车压力传感器上通过安装铰环与维修小车主支撑架铰接,全向车升降推杆底部与全向移动车铰接。

8.优选地,所述全向移动车主支撑铰臂臂包括支撑板,支撑板四角位置形成有定位凹槽上铰臂环,定位凹槽上铰臂环表面设置有用于检测伸出到位的凹槽。

9.优选地,所述第一检测机构包括全向车收缩到位限位开关、全向车伸出到位限位开关,所述全向车收缩到位限位开关安装于维修小车主支撑架底部,用于检测维修小车主支撑架与地面接近后触发,全向车伸出到位限位开关安装于全向移动车主支撑铰臂一侧,用于在全向移动车主支撑铰臂转动过程中,定位凹槽上铰臂环上的凹槽与其对应后触发。

10.优选地,所述维修小车主支撑架内部安装有维修小车控制总成、全向移动车驱动电源,维修小车主支撑架外部安装有维修小车电量指示、充电接口和线控接口总成,维修小

车电量指示、充电接口和线控接口总成上设置有连接全向移动车驱动电源的全向移动车led电量指示、交流220v通用充电接口,以及用于与遥控器连接的遥控器线控接口,遥控器线控接口连接维修小车控制总成。

11.本实用新型的有益效果为:

12.本实用新型通过在全向移动车上安装麦克纳姆轮,能在原地旋转、在较窄空间内调整整体姿态,以此实现大型物件拆卸及装配时输送动作,通过安装升降机构,可在维修过程中,将维修小车主支撑架落到地面进行维修,行走时,抬升维修小车主支撑架,避免维修小车主支撑架与地面接触,通过第一检测机构和第二检测机构可检测升降机构驱动到位情况,以及避免全向移动车满载情况造成设备损坏。

附图说明

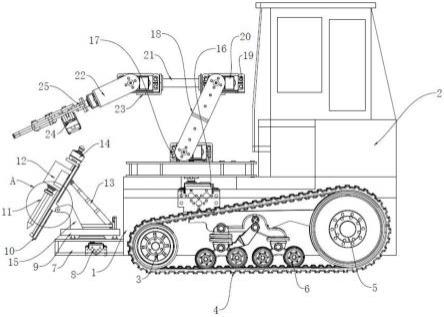

13.图1为本实用新型结构示意图;

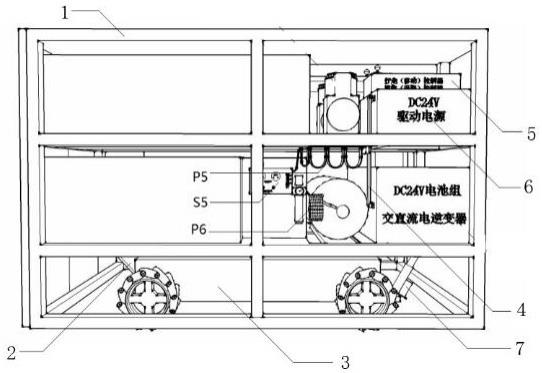

14.图2为本实用新型底部示意图;

15.图3为本实用新型全向车收缩到位限位开关位置示意图;

16.图4为本实用新型全向车伸出到位限位开关位置示意图;

17.图5为本实用新型遥控器示图;

18.图6为本实用新型维修小车电量指示、充电接口和线控接口总成示图。

19.图中标号为:1-维修小车主支撑架、2-全向移动车主支撑铰臂、3-全向移动车、4-动力、控制线束、5-维修小车控制总成、6-全向移动车驱动电源、7-全向车升降推杆、8-全向车支撑板、9-全向移动车升降支撑杆、10-梯式护壳、11-麦克纳姆轮、12-定位凹槽上铰臂环、13-下铰臂环、14-全向移动车保护壳、15-全向车伸出到位限位开关、16-全向车收缩到位限位开关、17-全向车压力传感器、18-手持式无线-有线遥控器、19-无线-有线模式切换钥匙开关、20-全向移动车移动控制杆、21-功能指令按键、22-手持式遥控器线控接口、23-全向移动车led电量指示、24-维修小车电量指示、充电接口和线控接口总成、25-交流220v通用充电接口、26-遥控器线控接口。

具体实施方式

20.为了使本实用新型的目的、技术方案和有益效果更加清楚,下面将结合附图,对本实用新型的优选实施例进行详细的说明,以方便技术人员理解。

21.如图1-6所示,所述维修小车承载式全向移动平台包括维修小车主支撑架1、全向移动车3、麦克纳姆轮11、全向移动车3主支撑铰臂2、升降机构、第一检测机构、第二检测机构,所述维修小车主支撑架1内部安装有全向移动车3,全向移动车3底部四角位置安装有连接电机的麦克纳姆轮11,全向移动车3一侧通过全向移动车3主支撑铰臂2与维修小车主支撑架1相连接,另一侧通过升降机构与维修小车主支撑架1相连接,维修小车主支撑架1上安装有用于检测全向移动车3伸出或缩回到位的第一检测机构,升降机构上安装有用于检测全向移动车3载荷的第二检测机构。在本实施例中,维修小车主支撑架1内部安装可抽拉的工具箱,工具箱可放置需要维修的工具。四个麦克纳姆轮11尺寸直径=162mm、宽=105mm。传动轴防水、防尘密封橡胶盖孔径=22mm、盖宽=10mm、厚=2.5mm。

22.所述升降机构包括全向车升降推杆7,所述全向车升降推杆7两侧分别铰接维修小

车主支撑架1和全向移动车3。所述第二检测机构包括全向车压力传感器17,所述全向车压力传感器17固定安装于全向车升降推杆7顶部,全向车压力传感器17上通过安装铰环与维修小车主支撑架1铰接,全向车升降推杆7底部与全向移动车3铰接。所述全向移动车3主支撑铰臂2臂包括支撑板,支撑板四角位置形成有定位凹槽上铰臂环12,定位凹槽上铰臂环12表面设置有用于检测伸出到位的凹槽。维修小车主支撑架1前部由全向车主支撑铰臂固定铰接在全向车支撑板8上;后部由全向移动车3升降推杆固定铰接在维修小车主支撑架1的全向移动车升降支撑杆9,结合组成一个活动的四边形:全向车升降推杆7的伸长和收缩实现了维修移动小车的升起和下降。

23.在本实施例中,全向车升降推杆7工作行程为200mm,额定推力3000n,最大抗荷载350kg。根据设计目标制定安全余量限程:全向车升降推杆7工作行程5%-9%为维修小车主支撑架1收起限位,即:全向车收缩到位限位开关16;80%-90%为维修小车主支撑架1伸出限位,即:全向车伸出到位限位开关15。此状态下全向移动车3的四个麦克纳姆轮11完全置于地面,维修小车主支撑架1离地间隙为40mm-48mm。

24.所述第一检测机构包括全向车收缩到位限位开关16、全向车伸出到位限位开关15,所述全向车收缩到位限位开关16安装于维修小车主支撑架1底部,用于检测维修小车主支撑架1与地面接近后触发,全向车伸出到位限位开关15安装于全向移动车3主支撑铰臂2一侧,用于在全向移动车3主支撑铰臂2转动过程中,定位凹槽上铰臂环12上的凹槽与其对应后触发。

25.在本实施例中,维修小车主支撑架1前部由全向车主支撑铰臂固定铰接;如图3-4所示,全向车主支撑铰臂主体为特制10mm铁质板材,使用同材质的四个铰环按照设计图及相关尺寸焊接在主体四角,铰环孔径=20mm、铰环厚=18.5mm;前部12铰环限位凹孔半径=6.8mm。后部由7全向移动车3升降推杆固定铰接在1维修小车主支撑架1上5mm厚的铁质支撑板上。为防止单一限位开关失效造成装置和设备出现故障隐患,特别设置两个全向车伸出到位限位开关15、两个全向车收缩到位限位开关16作为双保险手段。

26.全向车升降推杆7与维修小车主支撑架1之间连接安装了17压力传感器,共有左右两套,传感器额定检测压力范围min.100n max.2000n;最大抗荷载220kg\2200n。全向车升降推杆7和压力传感器为一体式承重组合件,根据此器件工作环境特别设置了对标ip6防水,防尘等级的软质橡胶保护外套。

27.所述维修小车主支撑架1内部安装有维修小车控制总成5、全向移动车驱动电源6,维修小车主支撑架1外部安装有维修小车电量指示、充电接口和线控接口总成24,维修小车电量指示、充电接口和线控接口总成24上设置有连接全向移动车驱动电源6的全向移动车3led电量指示23、交流220v通用充电接口25,以及用于与遥控器18连接的遥控器线控接口26,遥控器线控接口26连接维修小车控制总成5。将遥控器线控接口26与遥控器线控接口26连接,测试手持遥控器18的控制功能;断开线控,测试手持遥控器18的无线控制功能。将维修小车供电通信总成安装梯式护壳10侧边预留的安装孔内,完成接线后测试充电效果及led指示器对应的电量显示准确度。在梯式护壳10侧护板上安装维修小车电量指示、充电接口和线控接口总成24, 维修小车电量指示、充电接口和线控接口总成24与遥控器18线控对标接口。手持遥控器18设计了无线和线控两种模式,由钥匙开关执行两种控制模式的切换;遥控器18的无线控制通道为通道。充电插座为工业等级的通用配套电气配件,充电电力等

级为普通ac220v市电等级;全向移动车3电量led指示器,电压等级为直流电dc24v。

28.维修小车控制总成5、全向移动车驱动电源6按照结构设计图尺寸安装固定在维修小车主支撑架1体的一层;其中维修小车控制总成5供电由全向移动车驱动电源6供给。由控制总成与维修小车四个轮子的特殊结构根据运动方向集成组合指令,实现了平台直行-后退、左移-右移。在本实施例中,还专门设计了凹凸的地面工况作业模式,两个全向车压力传感器17,根据检测到不同的压力差,控制器进行左、右两个全向车升降推杆7其中一个伸缩调整,使之左右推杆的压力差趋于平衡相等,最终实现维修小车水平姿态控制。

29.本实用新型通过在全向移动车上安装麦克纳姆轮,能在原地旋转、在较窄空间内调整整体姿态,以此实现大型物件拆卸及装配时输送动作,通过安装升降机构,可在维修过程中,将维修小车主支撑架落到地面进行维修,行走时,抬升维修小车主支撑架,避免维修小车主支撑架与地面接触,通过第一检测机构和第二检测机构可检测升降机构驱动到位情况,以及避免全向移动车满载情况造成设备损坏。

30.最后说明的是,以上优选实施例仅用以说明本实用新型的技术方案而非限制,尽管通过上述优选实施例已经对本实用新型进行了详细的描述,但本领域技术人员应当理解,可以在形式上和细节上对其作出各种各样的改变,而不偏离本实用新型权利要求书所限定的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。