3d芯材编织设备

技术领域

1.本发明涉及轨道交通车辆3d编织复合地板制造技术领域,尤其涉及一种3d芯材编织设备。

背景技术:

2.随着经济的快速发展,轨道交通车辆车体设计也在不断提升和创新,而且,车体轻量化设计也越来越重要,而对车体内部地板也提出了相应的要求,即要求提价小、重量轻、强度高、易拼装,目前,整车的轻量化,车体地板如果可以降地重量且强度高,那么对整车的减重意义重大,传统的轨道车车辆使用的地板为金属波纹板、胶粘塑胶板、蜂窝粘接,重量较重,而且,从环保角度也是严重不符合轨道交通车辆设计要求的;

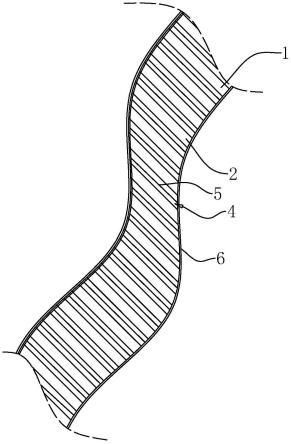

3.现有技术中也有相应的质量轻、强度高、易拼装的地板,如中国专利申请cn 113858728 a公开的一种3d编织复合地板,该3d编织复合地板由上到下依次包括:上面防火层、上玻纤复合布层、上玻纤网格布层、3d编织pu芯材层、隔音层、下玻纤网格布层、下玻纤复合布层和底面防火层;该复合地板整体用树脂胶浸润加固;其中,3d编织pu芯材层是选用密度为35-45kg/m3pir或者pu材料发泡,使用拉伸强度大于1500mpae玻纤对发泡材料进行结构编织得到的,该复合地板具有隔音、防火、轻质、抗剥离、抗老化、耐介质、防潮、强度高,且不易变形的优点;

4.因此,如何提供一种3d芯材编织设备,能够高效、精准编织3d芯材成为本领域技术人员亟需解决的重要技术问题。

技术实现要素:

5.本发明的目的是克服现有技术存在的缺陷,提供一种3d芯材编织设备。

6.为了实现上述目的,本发明提供如下技术方案:

7.本发明公开的一种3d芯材编织设备,包括:

8.支架;

9.芯材装夹机构,其设置在所述支架上,所述芯材装夹机构具有用于固定芯材的芯材托架;

10.编织机构,其包括能够位移的移动走台、与所述移动走台滑动连接、并垂直于所述移动走台位移方向移动的工作台和转盘走线台;以及

11.驱动所述工作台和所述转盘走线台移动的第二电机;

12.其中,所述支架上固连有驱动所述移动走台位移的第一电机,所述转盘走线台固连有驱动纤维线走线的第三电机;

13.还包括固连在所述转盘走线台一侧的刺针机构,用于将所述编织机构的纤维线刺入芯材内。

14.进一步的,所述芯材装夹机构还包括两个呈l型的芯材底托和装设在所述芯材底托上的芯材固定压板,所述芯材底托两端通过连接板与所述芯材托架能够任意位置固定连

接。

15.进一步的,所述转盘走线台上固连有至少一个固定盘、与所述固定盘旋转连接的转盘;

16.所述第三电机通过连接轴与所述转盘固定连接;

17.所述固定盘侧部固连有凸出于所述固定盘下表面的断线凸台;

18.所述转盘上表面周向均布有多个能够升降的纤维线切断装置;

19.工作状态下,所述纤维线切断装置跟随所述转盘旋转、并与所述断线凸台接触,在所述断线凸台的推动下向下位移切断纤维线。

20.进一步的,所述纤维线切断装置包括能够升降的切刀,所述切刀两侧固连有压线柱,所述切刀顶端通过滚轮与所述断线凸台滚动接触。

21.进一步的,所述固定盘一侧固连有纤维线导向器,通过所述纤维线导向器引导纤维线进入所述转盘,所述转盘对周向均布有多个针孔,所述针孔上方固连有压线板,所述转盘位于所述压线板两侧均固连有所述纤维线切断装置。

22.进一步的,所述刺针机构包括与所述固定盘旋转连接、并用于承载气缸的气缸固定架;

23.所述气缸活塞杆固连有刺针;

24.其中,所述气缸固定架通过角度调节器能够任意角度地与所述固定盘固定连接。

25.进一步的,所述转盘走线台包括四个所述固定盘和所述转盘,所述转盘之间通过同步带传动,其中,所述固定盘上方还固连有纤维线支架,所述纤维线支架固连有多个纤维线轮。

26.进一步的,所述移动走台上装设有与所述第二电机连接的第二丝杠、以及布设在所述第二丝杠两侧的第二导轨;

27.所述第二丝杠与所述工作台螺旋传动;

28.所述第二导轨与所述工作台滑动连接。

29.进一步的,所述移动走台一侧固连有固定架,所述固定架旋转连接有与所述转盘走线台螺旋传动的第三丝杠,所述固定架位于所述第三丝杠两侧布设有与所述转盘走线台滑动连接的第三导轨;

30.所述第三丝杠与所述第二丝杠通过同步带传动。

31.进一步的,还包括编程控制台,所述编程控制台的控制系统与所述第一电机、所述第二电机、所述第三电机电路连接。

32.在上述技术方案中,本发明提供的3d芯材编织设备,有益效果:

33.该3d芯材编织设备编织出的芯材外观细腻,均匀,无论是提高效率还是精度都完全满足结构需要、设计需要,实现了高效精准编织芯材,操作简单、使用方便,进而实现了提高工作效率、提高产品合格率,降低生产成本。

附图说明

34.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明中记载的一些实施例,对于本领域普通技术人员来讲,还可以根据这些附图获得其他的附图。

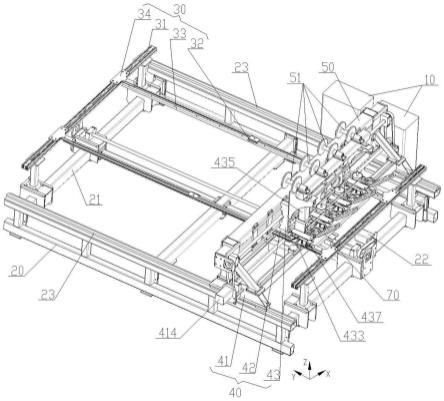

35.图1是本发明公开的3d芯材编织设备的轴测图;

36.图2是本发明公开的3d芯材编织设备另一视角的轴测图;

37.图3是图2的局部放大图;

38.图4是本发明公开的3d芯材编织设备的主视图;

39.图5是本发明公开的3d芯材编织设备的左视图;

40.图6是本发明公开的3d芯材编织设备的俯视图;

41.图7是3d芯材编织完成状态的主视图;

42.图8是3d芯材编织完成状态的俯视图。

43.附图标记说明:

44.10、编程控制台;

45.20、支架;21、横梁;22、第一电机;221、电机安装座;23、第一导轨;

46.30、芯材装夹机构;31、芯材托架;32、芯材固定压板;33、芯材底托;34、连接板;

47.40、编织机构;41、移动走台;411、固定架;412、第二导轨;413、第二丝杠;414、第二电机;415、第三导轨;42、工作台;43、转盘走线台;431、固定盘;432、连接轴;433、转盘;434、断线凸台;435、第三电机;436、第三电机安装座;437、纤维线导向器;438、压线板;439、过线孔;

48.50、纤维线支架;51、纤维线轮;

49.60、纤维线切断装置;61、切刀;62、压线柱;

50.70、刺针机构;71、气缸固定架;711、气缸;72、角度调节器;73、刺针;

51.80、同步带。

具体实施方式

52.为了使本领域的技术人员更好地理解本发明的技术方案,下面将结合附图对本发明作进一步的详细介绍。

53.参见图1所示;

54.发明3d芯材编织设备,包括:

55.支架20;

56.芯材装夹机构30,其设置在支架20上,芯材装夹机构30具有用于固定芯材的芯材托架31;

57.编织机构40,其包括能够位移的移动走台41、与移动走台41滑动连接、并垂直于移动走台41位移方向移动的工作台42和转盘走线台43;以及

58.驱动工作台42和转盘走线台43移动的第二电机414;

59.其中,支架20上固连有驱动移动走台41位移的第一电机22,转盘走线台43固连有驱动纤维线走线的第三电机435;

60.还包括固连在转盘走线台43一侧的刺针机构70,用于将编织机构40的纤维线刺入芯材内。优选的,还包括编程控制台10,编程控制台10的控制系统与第一电机22、第二电机414、第三电机435电路连接。

61.具体的,参见图1所示,支架20两端均固连有横梁21,两个横梁21之间旋转连接有第一丝杠,其中一个横梁21通过电机安装座221固连有第一电机22,第一电机22和第一丝杠

通过同步带80传动,第一丝杠与移动走台41螺旋传动,支架20两侧固连有第一导轨23,第一导轨23与移动走台41滑动连接,芯材装夹机构30的芯材托架31设置在横梁21上方,通过芯材托架31承托芯材;

62.编织机构40包括移动走台41、工作台42、转盘走线台43;

63.移动走台41两端通过滑槽与第一导轨23滑动连接、中部通过丝母与第一丝杠螺旋传动,移动走台41垂直于第一导轨23方向滑动连接有工作台42和转盘走线台43,移动走台41一端固连有第二电机414,通过第二电机414同步驱动工作台42和转盘走线台43位移,从而在移动走台41的带动下工作台42和转盘走线台43能够在支架20上沿y轴、x轴位移,转盘走线台43上方固连有驱动纤维线走线的第三电机435;

64.刺针机构70固连在转盘走线台43一侧、并跟随转盘走线台43位移、同时间断性地将纤维线刺入芯材内、实现高效、精准编织3d芯材。

65.参见图1、6所示;

66.优选的,芯材装夹机构30还包括两个呈l型的芯材底托33和装设在芯材底托33上的芯材固定压板32,芯材底托33两端通过连接板34与芯材托架31能够任意位置固定连接。

67.具体的,芯材装夹机构30包括两个固连在横梁21上的芯材托架31,两个芯材托架31之间通过连接板34连接有两个芯材底托33,芯材底托33一侧固连有l型托板,通过托板承托芯材,芯材底托33中部安装有固定压板32;

68.安装芯材时,将芯材放置在芯材底托33的托板上,固定压板32从芯材上方压紧芯材,其中,芯材装夹机构30的连接板34与芯材托架31滑动连接,并通过螺栓组件能够任意位置固定在芯材托架31上,进而使两个芯材底托33之间的间距可调,使该芯材装夹结构30能够与任意宽度的芯材匹配;

69.参见图1、2所示;

70.优选的,转盘走线台43上固连有至少一个固定盘431、与固定盘431旋转连接的转盘433;

71.第三电机435通过连接轴432与转盘433固定连接;

72.固定盘431侧部固连有凸出于固定盘431下表面的断线凸台434;

73.转盘433上表面周向均布有多个能够升降的纤维线切断装置60;

74.工作状态下,纤维线切断装置60跟随转盘433旋转、并与断线凸台434接触,在断线凸台434的推动下向下位移切断纤维线。

75.具体的,转盘走线台43上固连有固定盘431,固定盘431下部旋转连接有转盘433,固定盘431上方通第三电机安装座436固连有第三电机435,第三电机435的动力输出轴通过连接轴432与转盘433固定连接;

76.固定盘431侧部固连有断线凸台434,断线凸台434凸出于固定盘431下表面,转盘433上表面装设有多个纤维线切断装置60,且多个纤维线切断装置60在转盘433上表面周向均匀分布,每个纤维线切断装置60均能够与断线凸台434接触,转盘433位于相邻两个纤维线切断装置60之间开设有针孔,转盘走线台43一侧装设有刺针机构70,转盘433旋转时,刺针机构70的刺针73均能够与不同位置的针孔对应;

77.工作时,参见图3所示,第三电机435启动、驱动转盘433旋转,纤维线切断装置60跟随转盘433同步旋转,当纤维线切断装置60转动到断线凸台434时、在断线凸台434推动下向

下位移,实现切断纤维线,被切断的纤维线继续旋转、旋转至刺针机构70位置时,刺针73伸出将纤维线刺入芯材内。

78.参见图3所示;

79.优选的,纤维线切断装置60包括能够升降的切刀61,切刀61两侧固连有压线柱62,切刀61顶端通过滚轮与断线凸台434滚动接触。

80.具体的,纤维线切断装置60的本体与转盘433固定连接,且纤维线切断装置60的本体具有走线槽,纤维线在走线槽内走线,纤维线切断装置60的本体位于走线槽的上方安装有能够伸入走线槽的切刀61,切刀61的初始状态为升起状态,在遇到断线凸台434时下降、并与纤维线切断装置60的本体内固连的固定刃体配合,实现切断纤维线,切刀61越过断线凸台434后自动复位,恢复到初始状态(切刀61的升起复位可以通过现有技术中压缩弹簧驱动实现);

81.为了保证纤维线在切断时的稳定性,切刀61两侧固连有压线柱62,压线柱62跟随切刀61同步升降,当切刀61切断纤维线时、压线柱62在切刀61两侧同步压线;

82.另外,为了保证切刀61顺滑越过断线凸台434,切刀61顶端旋转连接有滚轮,通过滚轮与断线凸台434滚动接触;

83.参见图3所示;

84.优选的,固定盘431一侧固连有纤维线导向器437,通过纤维线导向器437引导纤维线进入转盘433,转盘433周向均布有多个针孔,针孔上方固连有压线板438,转盘433位于压线板438两侧均固连有纤维线切断装置60。

85.具体的,该结构中,转盘433边缘位置周向均布有多个针孔,针孔上方固连有压线板438,转盘433位于压线板438两侧均固连有纤维线切断装置60,为了保证将纤维线顺利引入转盘433,固定盘431一侧固连有纤维线导向器437,通过纤维线导向器437引导纤维线走线,其中,固定盘431位于纤维线导向器437下方开设有过线孔439,纤维线通过过线孔439进入转盘433;

86.参见图3所示;

87.优选的,刺针机构70包括与固定盘431旋转连接、并用于承载气缸711的气缸固定架71;

88.气缸711活塞杆固连有刺针73;

89.其中,气缸固定架71通过角度调节器72能够任意角度地与固定盘431固定连接。

90.具体的,气缸固定架71一端与固定盘431旋转连接,气缸固定架71一侧具有角度调节器72,角度调节器72具有多个定位孔,固定盘431上定位销能够与不同位置的定位孔配合,实现不同角度地锁定气缸固定架71,气缸固定架71另一侧固连有气缸711,气缸711活塞杆固连有刺针73;

91.参见图2所示;

92.优选的,转盘走线台43包括四个固定盘431和转盘433,转盘433之间通过同步带80传动,也就是说一个第三电机435同步驱动四个转盘433旋转,其中,为了方便纤维线走线,固定盘431上方还固连有纤维线支架50,纤维线支架50固连有数量与转盘433数量匹配的纤维线轮51。

93.参见图4、5、6所示;

94.优选的,移动走台41上装设有与第二电机414连接的第二丝杠413、以及布设在第二丝杠413两侧的第二导轨412;

95.第二丝杠413与工作台42螺旋传动,第二导轨412与工作台42滑动连接,其中,工作台42位于芯材下方;优选的,移动走台41一侧固连有固定架411,固定架411旋转连接有与转盘走线台43螺旋传动的第三丝杠,固定架411位于第三丝杠两侧布设有与转盘走线台43滑动连接的第三导轨415;第三丝杠与第二丝杠413通过同步带80传动。当第二电机414启动,第三丝杠与第二丝杠413同步旋转、并同步驱动工作台42、转盘走线台43沿x轴位移;

96.在上述技术方案中,本发明提供的3d芯材编织设备;

97.使用方法:

98.参见图1所示;

99.在芯材装夹机构30的两个芯材底托33之间放置芯材,并通过芯材固定压板32将芯材压紧在芯材底托33上;

100.编织机构40的移动走台41、工作台42、转盘走线台43、刺针73位于初始位置,纤维线缠绕在转盘433上;

101.编程控制台10的控制系统分别控制第一电机22、第二电机414、第三电机435工作;

102.第三电机435启动,驱动转盘433旋转,纤维线切断装置60将纤维线切断、且切断后的纤维线预留在转盘433上,转盘433继续旋转,将切断后的纤维线送至刺针机构70位置,此时,根据编织需求,气缸711在控制系统的控制下,活塞杆带动刺针73伸出,将切断后的纤维线刺入芯材内,完成首针的编织(当然,根据实际编织需求,也可以首先移动工作台42、转盘走线台43之后,气缸711在执行首针编织动作);

103.完成首针编织后,转盘433继续旋转,继续将切断后的纤维线送至刺针机构70位置,进行第二针编织;

104.当编织第二针时,第二电机414工作,同步驱动第二丝杠413和第三丝杠带动工作台42和转盘走线台43沿x轴位移一个间距,气缸711活塞杆带动刺针73伸出,将切断后的纤维线刺入芯材内,完成第二针的编织,重复上述动作,直至完成芯材首行编织工作;

105.完成首行编织后,第一电机22工作,第一丝杠驱动移动走台41沿y轴位移一个间距,工作台42、转盘走线台43、刺针73重复上述动作完成芯材第二行编织工作,以此类推,实现芯材成行、成列的编制工作,编制后的芯材如图7、8所示;

106.有益效果,该3d芯材编织设备编织出的芯材外观细腻,均匀,无论是提高效率还是精度都完全满足结构需要、设计需要,实现了高效精准编织芯材,操作简单、使用方便,进而实现了提高工作效率、提高产品合格率,降低生产成本。

107.以上只通过说明的方式描述了本发明的某些示范性实施例,毋庸置疑,对于本领域的普通技术人员,在不偏离本发明的精神和范围的情况下,可以用各种不同的方式对所描述的实施例进行修正。因此,上述附图和描述在本质上是说明性的,不应理解为对本发明权利要求保护范围的限制。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。