1.本发明涉及冲压加工技术领域,特别涉及一种用于环形件成型连续模的附属卷边装置。

背景技术:

2.金属冲压是加工很多金属制品的常见工序,随着客户需求的多样化,模具的设计也要应对各种产品需求。

3.图1中的产品是一种环形件1,环形件1的外部具有一个翻卷超过90

°

的外卷边11。环形件1的主要结构是通过在金属料带上冲压完成的,但是从金属料带上落料时,最多也只能做出边缘翻起90

°

的预成型体。因为此时预成型体已经不可能再在金属料带的牵引下移动,所以通常的做法是将预成型体从模具内取出,然后采用独立的卷边模具再将边缘翻卷到超过90

°

,形成外卷边11。这个步骤涉及到预成型体的运送和卷边操作的手动上下料,所以一则增加了损伤几率,二则制约了生产效率。

4.因此有必要设计一种新的成型方法来解决以上问题。

技术实现要素:

5.本发明的主要目的在于提供一种用于环形件成型连续模的附属卷边装置,能够在环形件的预成型体落料后连续完成卷边操作,减少了损伤几率,提高了生产效率。

6.本发明通过如下技术方案实现上述目的:一种用于环形件成型连续模的附属卷边装置,包括位于成型连续模的落料工位一侧的侧推机构和位于所述侧推机构相对侧的卷边机构,所述侧推机构包括用来将预成型体从所述落料工位推入卷边机构的推动件以及控制所述推动件推出的驱动组件,所述卷边机构包括位于所述推动件的推出方向的阻挡组件、位于所述阻挡组件下方的定位托块、位于所述定位托块上方的定芯压块以及位于所述定芯压块外围的卷边圆冲,所述落料工位的四周设有用来让开模时金属料带高于所述推动件的浮动机构。

7.具体的,所述推动件的前端具有匹配所述预成型体一侧外形的弧形缺口。

8.具体的,所述侧推机构包括用来使所述推动件沿着垂直于金属送料方向运动的导滑块。

9.进一步的,所述成型连续模包括上模和下模,所述阻挡组件包括一对能往两侧分开的弧形块,每个弧形块的外侧以弹性件抵持于位于所述下模的凸块上,所述弧形块还包括一斜面,所述上模具有斜楔块,所述斜楔块用来接触所述斜面以使所述弧形块向外侧运动。

10.进一步的,所述驱动组件包括转动连接于所述下模的摇臂、在所述下模上浮动的驱动块以及连接于所述上模的下压件,所述摇臂包括一个具有上腰型孔的上臂和一个具有下腰型孔的下臂,所述推动件的尾部以轴连接于所述上腰型孔内,所述驱动块以轴连接于所述下腰型孔内。

11.进一步的,所述下模上设有用来监测所述推动件在开模时位置的感应器。

12.本发明技术方案的有益效果是:本方法能够使环形件落料后的卷边步骤也在冲压中连续完成,节省了制造时间,减少了损伤几率,提高了生产效率。

附图说明

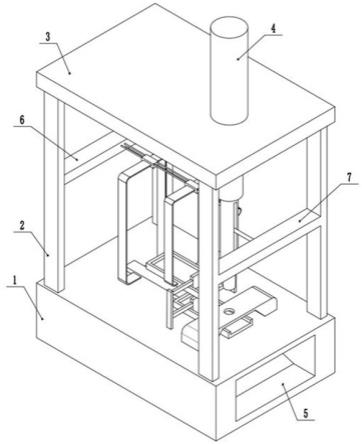

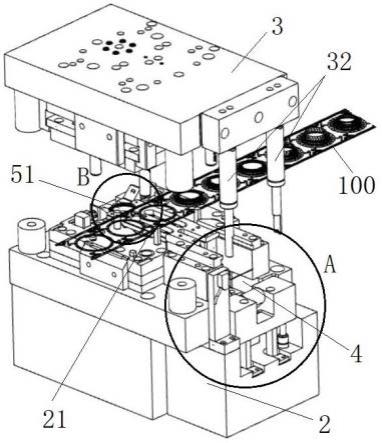

13.图1为环形件的立体图;图2为开模状态下卷边装置与金属料带的位置关系图;图3为图2中a位置的局部放大图;图4为图2中b位置的局部放大图;图5为成型连续模半开状态下卷边装置去掉上模部分的立体图;图6为图5中c位置的局部放大图;图7为图5中c位置在完全合模时的局部放大图;图8为摇臂的立体图。

14.图中标记为:1-环形件,10-预成型体,11-外卷边,100-金属料带;2-下模,21-落料工位,211-浮动机构,22-凸块,23-感应器;3-上模,31-斜楔块,32-下压件;4-侧推机构,41-推动件,411-弧形缺口, 421-摇臂,4211-上臂,42111-上腰型孔,4212-下臂,42121-下腰型孔,422-驱动块,43-导滑块;5-卷边机构,51-阻挡组件,511-弧形块,5111-斜面,52-定位托块,53-定芯压块,54-卷边圆冲。

具体实施方式

15.下面结合具体实施例对本发明作进一步详细说明。

16.实施例:如图1、图2、图4、图5、图6和图7所示,本发明的一种用于环形件成型连续模的附属卷边装置,包括位于成型连续模的落料工位21一侧的侧推机构4和位于侧推机构4相对侧的卷边机构5,侧推机构4包括用来将预成型体10从落料工位21推入卷边机构5的推动件41以及控制推动件41推出的驱动组件,卷边机构5包括位于推动件41的推出方向的阻挡组件51、位于阻挡组件51下方的定位托块52、位于定位托块52上方的定芯压块53以及位于定芯压块53外围的卷边圆冲54,落料工位21的四周设有用来让开模时金属料带100高于推动件41的浮动机构211。金属料带100会沿着一个方向穿过成型连续模的中间,在落料加工后,预成型体10掉落在落料工位21上;开模时,金属料带100会被浮动机构211升起至高于推动件41的最高点,驱动组件驱动推动件41将预成型体10从落料工位21沿着垂直于金属料带100的方向顶出;受到阻挡组件51的阻挡,预成型体10会停留在定位托块52的上方;合模过程中,定芯压块53先向下穿过预成型体10中间的通孔,使预成型体10被中心定位,继续合模,卷边圆冲54接触预成型体10的边缘将预成型体10的边缘继续卷曲,形成外卷边11,得到环形件1。本方法能够使环形件1落料后的卷边步骤也在冲压中连续完成,节省了制造时间,减少了损

伤几率,提高了生产效率。

17.如图4所示,推动件41的前端具有匹配预成型体10一侧外形的弧形缺口411。在推动件41推送预成型体10的时候,弧形缺口411能够对预成型体10的中心位置做出限制,这样预成型体10能够更准确地落到定位托块52的位置。

18.如图3和图5所示,侧推机构4包括用来使推动件41沿着垂直于金属送料方向运动的导滑块43。因为必须让预成型体10比较准确地落到定位托块52上,否则会发生撞模危险,因此需要准确控制动作精度。导滑块43能够让推动件41严格沿着垂直于金属送料100的方向运动。

19.如图4、图6和图7所示,成型连续模包括上模3和下模2,阻挡组件51包括一对能往两侧分开的弧形块511,每个弧形块511的外侧以弹性件抵持于位于下模2的凸块22上,弧形块511还包括一斜面5111,上模3具有斜楔块31,斜楔块31用来接触斜面5111以使弧形块511向外侧运动。开模时,两个弧形块511在弹性件的作用下能够拼出一个用来接引预成型体10的弧形阻挡结构,并且能与推动件41上的弧形缺口411合成一个大圆弧,这样预成型体10就位后位置更准确。因为在实施例当中环形件1的边缘都要进行翻卷,所以阻挡组件51要在合模时避开卷边圆冲54的位置,所以这里采用的是斜楔块31与斜面5111的配合来使弧形块511提前往两侧避开,这样就能够实现避让与卷边的时序控制。

20.如图3、图5和图8所示,驱动组件包括转动连接于下模2的摇臂421、在下模2上浮动的驱动块422以及连接于上模3的下压件32,摇臂421包括一个具有上腰型孔42111的上臂4211和一个具有下腰型孔42121的下臂4212,推动件41的尾部以轴连接于上腰型孔42111内,驱动块422以轴连接于下腰型孔42121内。摇臂421可以将驱动块422的上下运动传递为推动件41的水平运动。驱动块422的底部一般使用气弹簧来使其上升,在开模时,升起的驱动块422会使下臂4212向上翘起,而推动件41处于伸出状态,所以开模时,预成型体10正好被推往卷边机构5;合模时,驱动块422下行,摇臂421会将推动件41拉出和离开落料工位21,这样就不会干扰到落料。只要上臂4211与下臂4212的长度设计合理,那么就能够使驱动块422下降的行程与推动件41平移的行程对应。这样设计的优点在于:成型连续模的合模、侧推机构4的推送、阻挡组件51的避让三者的运动周期是一样的,时序也是稳定的,不需要再用气动机构来独立控制推动件41的推送,因为后者发生故障的风险更大。

21.如图3和图5所示,下模2上设有用来监测推动件41在开模时位置的感应器23。因为推动件41的推送动作肯定要通过落料工位21,落料工位21要有落料冲头下压而不能受到推动件41干扰,所以在合模时必须保证推动件41离开落料冲头的下投影范围,所以要在下模2上设置感应器23,感应器23能够确认推动件41已经被完全拉出合模范围,否则就需要控制成型连续模紧急停止,以免产品和模具损坏。

22.以上所述的仅是本发明的一些实施方式。对于本领域的普通技术人员来说,在不脱离本发明创造构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。