加工装置及加工方法

1.本发明是申请号为201880037290.3(pct申请号为:pct/jp2018/016986,发明名称为:加工装置及加工方法,申请日为:2018年4月26日)的发明专利申请的分案申请。

技术领域

2.本发明是关于一种加工装置及加工方法,更详细而言,是关于一种对工件照射光束而进行加工的加工装置及加工方法。

背景技术:

3.于制造机械的工作机械的领域中,强烈期待使用激光等的加工装置(例如参照专利文献1)的作为工作机械的便利性、性能的提高。

4.[先前技术文献]

[0005]

[专利文献]

[0006]

[专利文献1]美国专利申请公开第2002/0017509号说明书

技术实现要素:

[0007]

根据本发明的第1态样,提供一种加工装置,其为对工件照射光束而进行加工者,其具备:第1保持系统,其具有载置该工件的第1保持构件,且使保持于所述第1保持构件的工件移动;光束照射系统,其包含射出所述光束的聚光光学系统;及控制装置;一边使所述第1保持构件与来自所述聚光光学系统的光束相对移动,一边对所述工件的目标部位进行加工,且可变更所述聚光光学系统的射出面侧的第1面上的所述光束的强度分布、及所述聚光光学系统的光轴方向的位置与所述第1面不同的第2面上的所述光束的强度分布的至少一者。

[0008]

此处,第1面亦可为于加工时应与工件的目标部位对位的假想的面。第1面例如亦可为垂直于聚光光学系统的光轴的面。第1面亦可为聚光光学系统的像面或其附近的面、或者后侧焦点面或其附近的面。

[0009]

根据本发明的第2态样,提供一种加工装置,其为对工件照射光束而进行加工者,其具备:第1保持系统,其具有载置所述工件的第1保持构件,且使保持于所述第1保持构件的工件移动;光束照射系统,其包含射出所述光束的聚光光学系统;及控制装置;一边使自所述聚光光学系统照射至第1面的光束与所述第1保持构件相对移动,一边对所述工件的目标部位进行加工,且所述光束照射系统具有可变更自所述聚光光学系统射出的光束于所述聚光光学系统的光瞳面上的剖面强度分布的光学元件。

[0010]

根据本发明的第3态样,提供一种加工装置,其为对工件照射光束而进行加工者,其具备:第1保持系统,其具有载置所述工件的第1保持构件,且使保持于所述第1保持构件的工件移动;光束照射系统,其包含射出所述光束的聚光光学系统;及控制装置;一边使所述第1保持构件与来自所述聚光光学系统的光束相对移动,一边对所述工件的目标部位进行加工,且可变更所述聚光光学系统的射出面侧的垂直于所述聚光光学系统的光轴的面上

的所述光束的强度分布。

[0011]

根据本发明的第4态样,提供一种加工装置,其为对工件照射光束而进行加工者,其具备:第1保持系统,其具有载置所述工件的第1保持构件,且使保持于所述第1保持构件的工件移动;光束照射系统,其包含射出所述光束的聚光光学系统;及控制装置;一边使自所述聚光光学系统照射至第1面的光束与所述第1保持构件相对移动,一边对所述工件的目标部位进行加工,且自所述聚光光学系统射出的所述光束的剖面上的强度分布是1次旋转对称。

[0012]

根据本发明的第5态样,提供一种加工方法,其为对工件照射光束而进行加工的加工方法,其包括:将工件保持于第1保持构件;及一边使自包含聚光光学系统的光束照射部射出的光束与保持有所述工件的第1保持构件相对移动,一边对所述工件的目标部位进行加工;且于所述加工时,变更所述聚光光学系统的射出面侧的第1面上的所述光束的强度分布、及所述聚光光学系统的光轴方向的位置与所述第1面不同的第2面上的所述光束的强度分布的至少一者。

[0013]

根据本发明的第6态样,提供一种加工方法,其为对工件照射光束而进行加工的加工方法,其包括:将工件保持于第1保持构件;及一边使自包含聚光光学系统的光束照射部照射至第1面的光束与保持有所述工件的第1保持构件相对移动,一边对所述工件的目标部位进行加工;且于所述加工时,变更自所述聚光光学系统射出的光束于所述聚光光学系统的光瞳面上的强度分布。

[0014]

根据本发明的第7态样,提供一种加工方法,其为对工件照射光束而进行加工的加工方法,其包括:将工件保持于第1保持构件;及一边使自包含聚光光学系统的光束照射部照射至第1面的光束与保持有所述工件的第1保持构件相对移动,一边对所述工件的目标部位进行加工;且自所述聚光光学系统射出的光束的剖面上的强度分布是1次旋转对称。

[0015]

根据本发明的第8态样,提供一种加工方法,其为对工件照射光束而进行加工的加工方法,其包括:将工件保持于第1保持构件;及一边使自包含聚光光学系统的光束照射部射出的光束与保持有所述工件的第1保持构件相对移动,一边对所述工件的目标部位进行加工;且于所述加工时,变更所述聚光光学系统的射出面侧的垂直于所述聚光光学系统的光轴的面上的所述光束的强度分布。

附图说明

[0016]

图1为表示一实施形态的加工装置的整体构成的方块图。

[0017]

图2为将第1载台系统的构成与计测系统一并概略性地表示的图。

[0018]

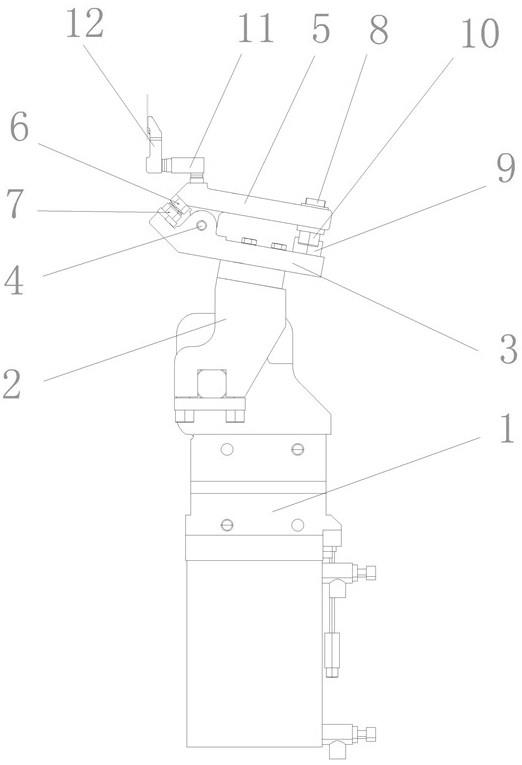

图3为表示搭载有工件的第1载台系统的立体图。

[0019]

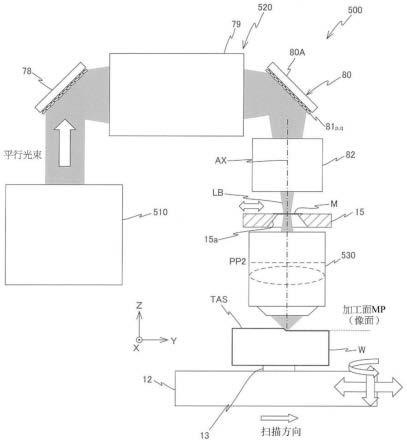

图4为将光束照射系统与设置有光罩的光罩载台及搭载有工件的平台一并表示的图。

[0020]

图5为光罩的俯视图。

[0021]

图6为表示光束照射系统所具备的光源系统的构成的一例的图。

[0022]

图7为表示来自光源系统的平行光束照射至第2镜面数组且来自多个镜面元件的各者的反射光束入射至第1部分照明光学系统的情况的图。

[0023]

图8为表示来自第1部分照明光学系统的平行光束照射至第1镜面数组且来自多个

镜面元件的各者的反射光束入射至聚光光学系统的情况的图。

[0024]

图9中的(a)为将光束自聚光光学系统照射至工件的目标部位而形成狭缝状的照射区域时的工件的对象面附近放大表示的图,图9中的(b)为表示图9中的(a)所示的狭缝状的照射区域与扫描方向的关系的图。

[0025]

图10中的(a)为于本实施形态的加工装置中可设定的加工模式的一例的说明图,图10中的(b)用以说明分别使用模式1、模式2、模式3及模式4的光刀的加工图,图10中的(c)用以说明分别使用模式5及模式6的光刀的加工图。

[0026]

图11为表示平台上的计测装置的配置图。

[0027]

图12为将构成计测装置的载置于平台内部的构成部分与计测构件一并表示的图。

[0028]

图13中的(a)为表示计测聚光光学系统的像面上的光束的强度分布时的光学配置图,图13中的(b)为表示计测光瞳面上的光束的强度分布时的光学配置图。

[0029]

图14为表示核心地构成加工装置的控制系统的控制装置的输入输出关系的方块图。

[0030]

图15为对应于控制装置的一连串的处理算法的流程图。

[0031]

图16为表示图6的步骤s10的次例程的一例的流程图。

[0032]

图17为使通过加工装置可进行的各种处理的内容与用于进行各处理的现有的工作机械对应而表示的图。

[0033]

图18为表示用以计测加工面上的光束的强度分布的计测装置的一例的图。

[0034]

图19中的(a)-(d)分别为表示在一实施形态的加工装置中可设定的照明形状的其他例的说明图。

[0035]

图20为表示在一实施形态的加工装置中使用多个平台的一例的图。

[0036]

图21为表示在一实施形态的加工装置中平台自计测系统与光束照射系统的一者的下方向另一者的下方移动的一例的图。

具体实施方式

[0037]

以下,根据图1-图21,对一实施形态进行说明。于图1中,以方块图示出一实施形态的加工装置100的整体构成。

[0038]

加工装置100为对加工对象物(亦称为工件)照射光束(通常为激光束)而进行包括去除加工(相当于作为机械加工进行的切削加工、研削加工等)的各种加工的装置。

[0039]

加工装置100具备第1载台系统200a、第2载台系统200b、搬送系统300、计测系统400及光束照射系统500、以及控制包括这5个系统的加工装置100的整体的控制装置600。其中,搬送系统300、计测系统400、及光束照射系统500于既定方向上彼此分开而配置。于以下说明中,为了方便起见,设为搬送系统300、计测系统400、及光束照射系统500于下述x轴方向(参照图2)上彼此分开而配置。

[0040]

于图2中,将第1载台系统200a的构成与计测系统400一并概略性地表示。又,于图3中,以立体图表示搭载有工件w的第1载台系统200a。以下,将图2中的纸面内的左右方向设为y轴方向,将与纸面正交的方向设为x轴方向,将与x轴及y轴正交的方向设为z轴方向,且将绕x轴、y轴及z轴的旋转(倾斜)方向分别设为θx、θy及θz方向而进行说明。

[0041]

第1载台系统200a变更工件w的位置及姿势。具体而言,通过使搭载工件w的下述平

台于6个自由度方向(x轴、y轴、z轴、θx、θy及θz的各方向)上移动,而进行工件w的6个自由度方向上的位置的变更。于本说明书中,对于平台或工件等,将θx、θy及θz方向的3个自由度方向上的位置适当地总称为“姿势”,对应于此,将剩余3个自由度方向(x轴、y轴及z轴方向)的位置适当地总称为“位置”。

[0042]

第1载台系统200a具备史都华平台型的6自由度平行连杆机构作为变更平台的位置及姿势的驱动机构的一例。史都华平台是通过6个致动器支承1个平面(构件、例如顶板)并控制该顶板的位置及斜率的机器人。顶板构成末端效应器。该顶板于3个部位被支承,每一个部位由2个致动器支承。各致动器可控制其长度,角度自由。顶板具有6个自由度。史都华平台由于能够以6个自由度控制顶板,故而亦称为6轴平台、6dof平台、6自由度平行连杆机构等。再者,第1载台系统200a既不限定于可使平台于6个自由度方向上移动,亦不限定于平行连杆机构。

[0043]

如图2所示,第1载台系统200a(但不包括下述平面马达的定子)配置于以其上表面与xy平面大致平行的方式设置于地板f上的基座bs上。再者,亦可于地板f与基座bs之间配置防振装置。如图3所示,第1载台系统200a包含构成基座平台的俯视正六边形状的滑块10、构成末端效应器的平台12、将滑块10与平台12连结的6根可伸缩的杆(连杆)14

1-146、及分别设置于杆14

1-146且使该各杆伸缩的伸缩机构16

1-166(于图3中未图示,参照图14)。第1载台系统200a成为可通过利用伸缩机构16

1-166分别独立地调整杆14

1-146的长度而于三维空间内以6个自由度控制平台12的移动的构造。第1载台系统200a由于具备史都华平台型的6自由度平行连杆机构作为平台12的驱动机构,故而具有精度高、刚性高、支承力大、反向运动学计算容易等特征。

[0044]

于本实施形态的加工装置100中,在对工件加工时等,为了对工件进行所需加工,而相对于光束照射系统500,更具体而言相对于来自下述照明光学系统的光束,控制工件w(平台12)的位置及姿势。就原理而言,亦可与此相反而使来自照明光学系统的光束可动,还可使光束及工件(平台)的两者可动。由于如下所述光束照射系统500为复杂的构成,故而使工件移动更简便。

[0045]

此处,平台12是由如将正三角形的各顶点的部分切下所得的形状的板构件所构成。于平台12的上表面搭载加工对象的工件w。于平台12中,设置有用以固定工件w的夹盘机构13(于图3中未图示,参照图4、图14)。作为夹盘机构13,例如使用机械夹盘或真空夹盘等。又,于平台12中,设置有包含图3所示的俯视圆形的计测构件92的计测装置110(参照图11、图12)。关于计测装置110,将于下文进行详细叙述。再者,平台12并不限于图3所示的形状,亦可为矩形板状、圆盘状等任意形状。

[0046]

于此情形时,根据图3可明确:杆14

1-146的各者的两端透过万向接头18而分别连接于滑块10及平台12。又,杆141、142连接于平台12的三角形的1个顶点位置的附近,通过滑块10与这些杆141、142而成为如形成概略三角形的配置。同样地,杆143、144、及杆145、146分别连接于平台12的三角形的剩余各顶点位置的附近,而通过滑块10、与杆143、144、及杆145、146分别成为如形成概略三角形的配置。

[0047]

如图3中对于杆141所代表性地表示,这些杆14

1-146分别具有可于各者的轴向上相对移动的第1轴构件20、及第2轴构件22,第1轴构件20的一端(下端)通过万向接头18而安装于滑块10,第2轴构件22的另一端(上端)通过万向接头而安装于平台12。

[0048]

于第1轴构件20的内部形成有附阶差的圆柱状的中空部,于该中空部的下端侧,例如收纳有风箱型的气缸。于该气缸连接有气压回路及气压源(均未图示)。而且,通过透过气压回路控制自该气压源供给的压缩空气的气压,而控制气缸的内压,由此,气缸所具有的活塞于轴向上往复移动。再者,活塞的移动亦可利用作用于活塞的重力。

[0049]

又,于第1轴构件20的中空部内的上端侧,配置有由排列配置于轴向上的多个电枢线圈所构成的电枢单元(未图标)。

[0050]

另一方面,第2轴构件22其一端部(下端部)插入于第1轴构件20的中空部内。于该第2轴构件22的一端部,形成有直径小于其他部分的小径部,于该小径部的周围设置有由磁体构件所构成的圆管状的转子磁轭。于转子磁轭之外周部,设置有由同一尺寸的多个永久磁铁所构成的中空圆柱状、即圆筒状的磁铁体。于此情形时,通过转子磁轭及磁铁体而构成中空圆柱状的磁铁单元。于本实施形态中,通过电枢单元及磁铁单元而构成作为电磁力线性马达的一种的轴马达。于以此方式构成的轴马达中,对作为定子的电枢单元的各线圈供给既定周期及既定振幅的正弦波状的驱动电流,由此利用因磁铁单元与电枢单元之间的电磁性彼此作用的一种即电磁彼此作用而产生的劳仑兹力(驱动力),使第2轴构件22于轴向上相对于第1轴构件20相对移动。

[0051]

即,于本实施形态中,通过所述气缸、及轴马达,将第1轴构件20与第2轴构件22于轴向上相对驱动,而分别构成使杆14

1-146的各者伸缩的所述伸缩机构16

1-166(参照图14)。

[0052]

又,作为轴马达的转子的磁铁单元通过设置于第1轴构件20的内周面的气垫而相对于作为定子的电枢单元以非接触的方式被支承。

[0053]

又,虽于图3中省略图示,但于杆14

1-146分别设置有检测以第1轴构件20为基准的第2轴构件22的轴向上的位置的绝对型的线性编码器24

1-246,线性编码器24

1-246的输出被供给至控制装置600(参照图14)。由线性编码器24

1-246检测出的第2轴构件22的轴向上的位置对应于杆14

1-146的各者的长度。

[0054]

根据线性编码器24

1-246的输出,通过控制装置600而控制伸缩机构16

1-166(参照图14)。与本实施形态的第1载台系统200a相同的平行连杆机构的详细构成例如揭示于美国专利第6,940,582号说明书,控制装置600通过与所述美国专利说明书所揭示的方法相同的方法,使用反向运动学计算并通过伸缩机构16

1-166而控制平台12的位置及姿势。

[0055]

于第1载台系统200a中,分别设置于杆14

1-146的伸缩机构16

1-166具有彼此串联(或并联)地配置的气缸及作为电磁力线性马达的一种的轴马达。因此,控制装置600可通过气缸的气压控制使平台12粗略地大幅度移动,并且通过轴马达使该平台12微细地微动。其结果,可于短时间内准确地进行平台12的6个自由度方向上的位置(即位置及姿势)的控制。

[0056]

又,由于杆14

1-146分别具有将作为轴马达的转子的磁铁单元相对于作为定子的电枢单元以非接触的方式支承的气垫,故而可避免控制杆通过伸缩机构而伸缩时的成为非线形成分的摩擦,由此,可更高精度地进行平台12的位置及姿势的控制。

[0057]

又,于本实施形态中,使用轴马达作为构成伸缩机构16

1-166的电磁力线性马达,于该轴马达,在转子侧使用磁铁单元,该磁铁单元使用圆筒状的磁铁,故而可于该磁铁的辐射方向的整个方向上产生磁通(磁场),使该整个方向的磁通有助于利用电磁彼此作用产生劳仑兹力(驱动力),而可产生例如较通常的线性马达等明显大的推力,从而相较于液压缸等更容易小型化。

[0058]

因此,通过各杆分别包含轴马达的第1载台系统200a,可同时实现小型、轻量化与输出的提高,而可较佳地应用于加工装置100。

[0059]

又,控制装置600可通过控制分别构成伸缩机构的气缸的气压而对低频振动进行减振,并且通过对轴马达的电流控制而将高频振动绝缘。再者,亦可使用液压缸构成伸缩机构。

[0060]

第1载台系统200a进而具备平面马达26(参照图14)。于滑块10的底面,设置由磁铁单元(或线圈单元)所构成的平面马达26的转子,对应于此,于基座bs的内部,收容有由线圈单元(或磁铁单元)所构成的平面马达26的定子。于滑块10的底面,包围转子而设置多个空气轴承(空气静压轴承),通过多个空气轴承,滑块10隔着既定的空隙(间隔或间隙)而悬浮支承于精加工成平坦度较高的基座bs的上表面(导引面)上。通过利用平面马达26的定子与转子之间的电磁彼此作用而产生的电磁力(劳仑兹力),滑块10相对于基座bs的上表面以非接触的方式于xy平面内移动。于本实施形态中,如图1所示,第1载台系统200a可使平台12于计测系统400及光束照射系统500、以及搬送系统300的配置位置彼此间自如地移动。再者,第1载台系统200a亦可具备在各者搭载工件w的多个平台12。例如亦可图20所示具备2个平台(12a、12b)(于图20中,示出下述传感器部38代表计测系统400,示出下述聚光光学系统530代表光束照射系统500)。例如亦可于对多个平台的一个所保持的工件进行使用光束照射系统500的加工期间,对另一个平台所保持的工件进行使用计测系统400的计测。于此情形时,各平台亦可于计测系统400及光束照射系统500、以及搬送系统300的配置位置彼此间自如地移动。或者,于采用设置专门在使用计测系统400的计测时保持工件的平台、及专门在使用光束照射系统500的加工时保持工件的平台并且可通过工件搬送系统等将工件相对于该2个平台搬入及搬出的构成的情形时,亦可将各滑块10固定于基座bs上。即便在设置多个平台12的情形时,各个平台12亦可于6个自由度方向上移动,而可进行该6个自由度方向上的位置的控制。

[0061]

再者,作为平面马达26,并不限于气浮方式,而亦可使用磁浮方式的平面马达。于后者的情形时,无须于滑块10设置空气轴承。又,作为平面马达26,亦可使用可动磁铁型、可动线圈型的任一者。

[0062]

控制装置600可通过控制供给至构成平面马达26的线圈单元的各线圈的电流的大小及方向的至少一者,而使滑块10于基座bs上在x、y二维方向上自如地移动。

[0063]

于本实施形态中,第1载台系统200a具备计测滑块10的x轴方向及y轴方向上的位置信息的位置计测系统28(参照图14)。作为位置计测系统28,可使用二维绝对编码器。具体而言,于基座bs的上表面,设置具有遍及x轴方向的全长的既定宽度的带状的绝对码的二维标尺,对应于此,于滑块10的底面,设置发光元件等光源、以及包含排列于x轴方向上的一维受光元件数组的x头、及包含排列于y轴方向上的一维受光元件数组的y头,这些一维受光元件数组分别接收来自被该光源射出的光束照明的二维标尺的反射光。再者,亦可将二维标尺设置于滑块10的底面,将编码器头设置于基座bs。作为二维标尺,例如使用在非反射性的基材(反射率0%)上沿着彼此正交的两个方向(x轴方向及y轴方向)以一定周期二维排列多个正方形的反射部(标记)且反射部的反射特性(反射率)具有依照既定规则的阶度者。作为二维绝对编码器,例如亦可采用与美国专利申请公开第2014/0070073号说明书所提供的二维绝对编码器相同的构成。通过与美国专利申请公开第2014/0070073号说明书相同构成的

绝对型二维编码器,可进行与现有的递增编码器同等的高精度的二维位置信息的计测。由于为绝对编码器,故而与递增编码器不同而无须进行原点检测。位置计测系统28的计测信息传送至控制装置600。

[0064]

于本实施形态中,如下所述,通过计测系统400,计测搭载于平台12上的工件w上的对象面(例如上表面)的至少一部分的三维空间内的位置信息(于本实施形态中为形状信息),且于该计测后对工件w进行加工。此处,所谓对象面系指设置有加工的目标部位的面。因此,控制装置600于计测工件w上的对象面的至少一部分的形状信息时,可通过将该计测结果与该计测时的设置于杆14

1-146的线性编码器24

1-246的计测结果及位置计测系统28的计测结果建立对应,而将设置于搭载于平台12的工件w上的对象面的目标部位的位置及姿势与加工装置100的基准坐标系统(以下称为平台坐标系统)建立关联。由此,此后可通过根据线性编码器24

1-246及位置计测系统28的计测结果的平台12的6个自由度方向上的位置的控制,而进行工件w上的目标部位(对象面)的相对于目标值的6个自由度方向上的位置控制。于本实施形态中,由于使用绝对型的编码器作为线性编码器24

1-246及位置计测系统28,故而无须进行原点搜寻,因此容易重置。再者,为了可通过平台12的6个自由度方向上的位置的控制进行工件w的目标部位的相对于目标值的6个自由度方向上的位置控制而使用的应通过计测系统400计测的所述三维空间内的位置信息并不限于形状,只要为与对象面的形状相对应的至少3点的三维位置信息即足够。

[0065]

再者,于本实施形态中,对于使用平面马达26作为使滑块10于xy平面内移动的驱动装置的情形进行了说明,但亦可使用线性马达代替平面马达26。于此情形时,亦可代替所述二维绝对编码器而通过绝对型的线性编码器构成计测滑块10的位置信息的位置计测系统。又,计测滑块10的位置信息的位置计测系统并不限于使用编码器而构成,亦可使用干涉计系统而构成。

[0066]

又,于本实施形态中,对于使用使滑块于xy平面内移动的平面马达、及通过滑块构成基座平台的史都华平台型的6自由度平行连杆机构而构成使平台移动的机构的情形进行了例示,但并不限于此,亦可使用其他类型的平行连杆机构、或平行连杆机构以外的机构而构成使平台移动的机构。例如,亦可采用于xy平面内移动的滑块、及于滑块上使平台12在z轴方向及相对于xy平面的倾斜方向上移动的z倾斜驱动机构。作为该z倾斜驱动机构的一例,可列举于三角形的各顶点位置通过例如万向接头以外的接头而自下方支承平台12并且包含可彼此独立地于z轴方向上驱动各支承点的3个致动器(音圈马达等)的机构。但是使第1载台系统200a的平台移动的机构的构成并不限定于这些,只要为可使载置工件的平台(可动构件)于xy平面内的3个自由度方向、及z轴方向、以及相对于xy平面的倾斜方向的至少5个自由度方向上移动的构成即可,亦可不具备于xy平面内移动的滑块。例如亦可通过平台及使该平台移动的机器人(例如多关节机器人)而构成第1载台系统。如论何种构成,只要使用绝对型的线性编码器的组合、或该线性编码器与绝对型的旋转编码器的组合构成计测平台的位置的计测系统,则可使重置变得容易。

[0067]

此外,亦可采用可使平台12于xy平面内的3个自由度方向(包括θz方向)、及z轴方向、以及相对于xy平面的倾斜方向(θx或θy)的至少5个自由度方向上移动的系统代替第1载台系统200a。于此情形时,亦可通过气浮或磁浮,将平台12本身隔着既定空隙(间隔或间隙)而悬浮支承(非接触支承)于基座bs等支承构件之上表面上。若采用此种构成,则平台相对

于支承其的构件以非接触的方式移动,故而于定位精度上极其有利,而极大地有助于提高加工精度。

[0068]

计测系统400进行用以将搭载于平台12的工件的位置及姿势与平台坐标系统建立关联的工件的三维位置信息、作为一例为形状的计测。如图2所示,计测系统400具备激光非接触式的三维计测机401。三维计测机401具备设置于基座bs上的框架30、安装于框架30的头部32、安装于头部32的z轴构件34、设置于z轴构件34的下端的旋转机构36、及连接于旋转机构36的下端的传感器部38。

[0069]

框架30由在y轴方向上延伸的水平构件(第1支承构件)40、及于y轴方向的两端部自下方支承水平构件40的一对柱构件(第2支承构件)42所构成。

[0070]

头部32安装于框架30的水平构件40。

[0071]

再者,亦可于基座bs与柱构件42之间设置防振装置。又,亦可于柱构件42与水平构件40之间设置防振装置。又,亦可于水平构件40与头部32之间设置防振装置。

[0072]

z轴构件34可于z轴方向上移动地安装于头部32,通过z驱动机构44(于图2中未图示,参照图14)而于z轴方向上移动。z轴构件34的z轴方向上的位置(或自基准位置的位移)通过z编码器46(于图2中未图示,参照图14)而计测。

[0073]

旋转机构36可使传感器部38相对于头部32(z轴构件34)于既定角度范围(例如90度(π/2)或180度(π)的范围)内绕与z轴平行的旋转中心轴连续地(或以既定角度步进)旋转。于本实施形态中,通过旋转机构36的传感器部38的旋转中心轴与自构成传感器部38的下述照射部照射的线光的中心轴一致,但亦可不一致。通过旋转机构36的传感器部38的自基准位置的旋转角度(或传感器部38的θz方向上的位置)例如通过旋转编码器等旋转角度传感器48(于图2中未图示,参照图14)而计测。

[0074]

传感器部38具备对载置于平台12上的被检测物(于图2中为工件w)照射用以进行光切断的线光的照射部50、及检测因被照射线光而出现光切断面(线)的被检测物的表面的检测部52。又,于传感器部38,连接有根据由检测部52检测出的图像数据而求出被检测物的形状的运算处理部610。于本实施形态中,运算处理部610包含于用以统括地控制加工装置100的构成各部的控制装置600(参照图1及图14)。

[0075]

照射部50由未图示的柱面透镜及具有较细的带状槽口的狭缝板等所构成,且系接收来自光源的照明光而产生线光50a者。作为光源,可使用led、激光光源或sld(superluminescent diode,超发光二极管)等。于使用led的情形时,可经济地形成光源。又,于使用激光光源的情形时,由于为点光源故而可产生像差较少的线光,波长稳定性优异且半值宽度较小,由于可将半值宽度较小的滤光片用于杂散光截止,因而可减少干扰的影响。又,于使用sld的情形时,除了激光光源的特性以外,由于相干性较激光光低,故而可抑制在被检测物面上产生斑点。检测部52是用以自与照射部50的光照射方向不同的方向拍摄投影至被检测物(工件w)的表面的线光50a者。又,检测部52由未图示的成像透镜或ccd等构成,如下所述,通过使平台12移动利用线光50a扫描被检测物(工件w),而拍摄被检测物(工件w)。再者,照射部50及检测部52的位置是以被检测物(工件w)的表面上的线光50a相对于检测部52的入射方向与照射部50的光照射方向形成既定角度θ的方式决定。于本实施形态中,将既定角度θ设定为例如45度,但亦可并非45度。

[0076]

由检测部52拍摄的被检测物(工件w)的图像数据被传送至运算处理部610,此处,

进行既定的图像运算处理而算出被检测物(工件w)的表面的高度(例如被检测物(工件w)的表面的多个位置的z轴方向上的位置),从而求出被检测物(工件w)的三维形状(表面形状)。运算处理部610是于被检测物(工件w)的图像中,根据被检测物(工件w)的凹凸而变形的因线光50a而产生的光切断面(线)的位置信息,进行针对光切断面(线)(线光50a)所延伸的长度方向的每一像素使用三角测量的原理而算出被检测物(工件w)表面自基准平面的高度从而求出被检测物(工件w)的三维形状的运算处理。

[0077]

于本实施形态中,控制装置600通过使平台12于与投影至被检测物(工件w)的线光50a的长度方向交叉的方向、例如与线光50a的长度方向成大致直角的y轴方向上移动,而使线光50a扫描被检测物(工件w)的表面。控制装置600通过旋转角度传感器48而检测传感器部38的旋转角度,并根据该检测结果使平台12于与线光50a的长度方向成大致直角的y轴方向上移动。如此一来,于本实施形态中,在被检测物(工件w)的形状等的计测时,使平台12移动,故而以此为前提,于保持工件w移动至计测系统400的传感器部38的下方的时点,平台12的位置及姿势(6个自由度方向上的位置)始终设定为既定的基准状态。基准状态系例如杆14

1-146均成为相当于伸缩行程范围的中立点的长度(或最小长度)的状态,此时,平台12的z轴、θx、θy及θz的各方向上的位置成为(z、θx、θy、θz)=(z0、0、0、0)。又,于该基准状态下,平台12的xy平面内的位置(x,y)与由位置计测系统28计测的滑块10的x、y位置一致。

[0078]

其后,开始对于被检测物(工件w)的上述计测,于包括该计测中在内,平台12的6个自由度方向上的位置是通过控制装置600于平台坐标系统上被管理。即,控制装置600根据位置计测系统28的计测信息控制平面马达26,并且根据线性编码器24

1-246的计测值控制伸缩机构16

1-166,由此控制平台12的6个自由度方向上的位置。

[0079]

且说,于如本实施形态的三维计测机401使用光切断法的情形时,较理想为使自传感器部38的照射部50照射至被检测物(工件w)的线光50a配置于与传感器部38与平台12(被检测物(工件w))的相对移动方向正交的方向上。例如,于图2中,在将传感器部38与被检测物(工件w)的相对移动方向设定为y轴方向的情形时,较理想为沿着x轴方向配置线光50a。其原因在于:若如此,则于计测时可进行有效地利用线光50a的整个区域的相对于被检测物(工件w)的相对移动,而可最佳地计测被检测物(工件w)的形状。设置旋转机构36,以便使线光50a的朝向可与所述相对移动方向始终正交。

[0080]

所述三维计测机401例如与美国专利申请公开第2012/0105867号说明书所提供的形状测定装置同样地构成。但是线光对被检测物的平行于x、y平面的方向上的扫描于美国专利申请公开第2012/0105867号说明书所记载的装置中是通过传感器部的移动而进行,相对于此,于本实施形态中是通过平台12的移动而进行,于此方面不同。再者,于本实施形态中,在线光对被检测物于平行于z轴的方向上扫描时,亦可使z轴构件34及平台12的任一者移动。

[0081]

于使用本实施形态的三维计测机401的计测方法中,每当通过使用光切断法,对被检测物的表面投影由一条线光构成的线状投影图案,使线状投影图案扫描被检测物表面的整个区域时,自与投影方向不同的角度拍摄投影至被检测物的线状投影图案。继而,根据所拍摄的被检测物表面的拍摄图像针对线状投影图案的长度方向的每一像素使用三角测量原理等算出被检测物表面距基准平面的高度,而求出被检测物表面的三维形状。

[0082]

此外,作为构成计测系统400的三维计测机,亦可使用例如与美国专利第7,009,

717号说明书所揭示的光探针同样的构成的装置。该光探针由2个以上的光学组所构成,包含2个以上的视野方向及2个以上的投影方向。于1个光学组中包含1个以上的视野方向及1个以上的投影方向,至少一个视野方向及至少一个投影方向于光学组间不同,根据视野方向获得的数据仅通过根据相同光学组的投影方向投影所得的图案而生成。

[0083]

计测系统400亦可代替具备所述三维计测机401而具备光学地检测对准标记的标记检测系统56(参照图14),或者除了具备所述三维计测机以外还具备光学地检测对准标记的标记检测系统56(参照图14)。标记检测系统56例如可检测形成于工件的对准标记。控制装置600通过使用标记检测系统56分别准确地检测至少3个对准标记的中心位置(三维坐标),而算出工件(或平台12)的位置及姿势。该标记检测系统56例如可包含立体摄像机而构成。再者,亦可使用标记检测系统56除检测工件的对准标记以外还检测设置于保持工件的平台12的对准标记,或者代替检测工件的对准标记而检测设置于保持工件的平台12的对准标记。

[0084]

于本实施形态中,控制装置600以所述方式使用三维计测机401扫描工件w的表面(对象面),而获取其表面形状数据。继而,控制装置600使用该表面形状数据进行最小平方的处理,而将工件上的对象面的三维位置及姿势相对于平台坐标系统进行关联。此处,于包括对被检测物(工件w)的所述计测中在内,平台12的6个自由度方向上的位置是通过控制装置600于平台坐标系统上被管理,故而将工件的三维位置及姿势相对于平台坐标系统建立关联后,包括加工时在内,工件w的6个自由度方向上的位置(即位置及姿势)的控制均可通过依照平台坐标系统的平台12的控制进行。

[0085]

于图4中,将光束照射系统500与作为保持光罩m的保持构件的光罩载台15、及搭载有工件w的平台12一并表示。

[0086]

于构成第2载台系统200b的一部分的光罩载台15,保持有作为具有多个开口(开口图案)的开口构件的光罩m。再者,亦可使用设置有贯通孔作为开口的光罩,还可于光束可透过的基材(合成石英等)的上表面或下表面以形成开口的方式蒸镀铬等遮光材料而形成光罩。于本实施形态中,光罩m常设于光罩载台15,但亦可采用可更换光罩载台15上的光罩的构成。第2载台系统200b可通过光罩载台15的移动,而如下所述变更光罩m的相对于聚光光学系统530的位置。具体而言,通过利用光罩载台驱动系统17(于图4中未图示,参照图14)使常设有光罩m的光罩载台15于4个自由度方向(x轴、y轴、z轴及θz的各方向)上移动,而进行光罩m的4个自由度方向上的位置的变更。光罩载台15的x轴方向、y轴方向、θz方向、及z轴方向上的位置信息通过例如由干涉计系统所构成的光罩载台位置计测系统19(于图4中未图示,参照图14),以例如0.25-1nm左右的分辨率计测。亦可通过编码器系统以外的传感器构成光罩载台位置计测系统19。

[0087]

光罩载台驱动系统17例如由磁浮型的平面马达所构成。并不限于平面马达,例如亦可通过可使光罩载台15不仅于x轴方向及y轴方向上移动还于z轴方向上移动的构成的线性马达系统而构成光罩载台驱动系统。再者,光罩载台驱动系统17使光罩载台15可于4个自由度方向上移动,但亦可使光罩载台15可于6个自由度方向上移动,若可变更开口,则亦可为光罩载台15仅可于x轴方向、或y轴方向上移动的构成。

[0088]

于本实施形态中,使用膜状、或板状的光罩作为光罩m。亦可使用模板光罩作为光罩m。光罩m亦可由低热膨胀的材料形成。如图4中剖面图所示,于光罩载台15,形成有成为光

束的通路的上下方向(z轴方向)的贯通孔15a,光罩m配置于该贯通孔15a的上部。于图5中,示出光罩m的俯视图。如图5所示,于光罩m,形成有分别于x轴方向上延伸具有相同线宽(例如10μm)且x轴方向上的长度不同的多种(作为一例为4种)狭缝状的开口、分别于y轴方向上延伸具有相同线宽(例如10μm)且y轴方向上的长度不同的多种(作为一例为4种)狭缝状的开口、直径不同的多种(作为一例为4种)圆形开口(针孔状的开口)、及一边的长度不同的多种(作为一例为4种)正方形的开口。图5所示的开口paa及开口pab分别是作为一例线宽为10mm且长度为10mm的狭缝状的开口。又,开口pac是作为一例直径为10μm的针孔状的开口。再者,开口的形状当然并不限于狭缝状、圆形、正方形,可为矩形、多边形等其他形状,亦可不具备狭缝状的开口、圆形开口、正方形开口的至少一者。又,各个形状的开口的数量(种类)亦不限于4个,例如亦可使圆形的开口的数量为1个,使正方形的开口的数量为3个。

[0089]

如图4所示,光束照射系统500具备光源系统510、将自光源系统射出的光束照射至光罩m的照明光学系统520、及将通过光罩m的光束聚光于工件w的对象面上的聚光光学系统530。

[0090]

如图6所示,光源系统510具备光源单元60、连接于光源单元60的光导纤维62、配置于光导纤维62的射出侧的双复眼光学系统64、及聚光透镜系统66。

[0091]

光源单元60具备外壳68、及收纳于外壳68的内部且彼此平行地呈矩阵状排列的多个激光单元70。作为激光单元70,可使用进行脉冲振荡或连续波振荡动作的各种激光、例如二氧化碳气体激光、nd:yag激光、光纤激光、或gan为半导体激光等光源的单元。又,用作激光单元70的激光可为纳秒激光,亦可为皮秒激光,还可为飞秒激光。

[0092]

光导纤维62为将多条光纤裸线随机地捆束而构成的光纤束,且包含个别地连接于多个激光单元70的射出端的多个入射口62a、及具有数量较入射口62a的数量多的射出口的射出部62b。光导纤维62通过各入射口62a接收自多个激光单元70的各者射出的多个激光束(以下,适当简记为“光束”)并将其等分配至多个射出口,使各激光束的至少一部分自共通的射出口射出。以此方式,光导纤维62将自多个激光单元70的各个射出的光束混合而射出。由此,可相较于使用单个激光单元,使总输出与激光单元70的数量相对应地增加。但是于通过单个激光单元可获得充分的输出的情形时,亦可不使用多个激光单元。

[0093]

此处,射出部62b具有与构成以下将说明的双复眼光学系统64的入射端的第1复眼透镜系统的入射端的整体形状相似的剖面形状,且射出口以大致均等的配置设置于该剖面内。因此,光导纤维62亦兼具将以上述方式混合的而成光束以成为与第1复眼透镜系统的入射端的整体形状相似的方式整形的整形光学系统的作用。再者,射出部62b亦可于照明光学系统520的光轴方向上,自第1复眼透镜系统72的入射面远离而配置。于此情形时,形成于第1复眼透镜系统72的入射面的光强度分布变得平缓,故而可提高光罩m上的照度分布的均匀性。于此情形时,有若射出部62b于照明光学系统520的光轴方向上自第1复眼透镜系统72的入射面过于远离则会导致光量损失之虞,故而射出部62b与第1复眼透镜系统72的入射面的光轴方向上之间隔亦可鉴于照度均匀性与光量损失的平衡而决定。

[0094]

双复眼光学系统64是用以使光束(照明光)的剖面强度分布均匀化者,且具备依序配置于光导纤维62后方的激光束的光束路(光路)上的第1复眼透镜系统72、透镜系统74、及第2复眼透镜系统76。再者,于第2复眼透镜系统76的周围设置有光阑。

[0095]

于此情形时,第1复眼透镜系统72的入射面、第2复眼透镜系统76的入射面设定为

光学地彼此共轭。又,第1复眼透镜系统72的射出侧焦点面(于此处形成下述面光源)、第2复眼透镜系统76的射出侧焦点面(于此处形成下述面光源)、及聚光光学系统530的光瞳面(入射光瞳)pp2设定为光学地彼此共轭。

[0096]

通过光导纤维62混合所得的光束入射至双复眼光学系统64的第1复眼透镜系统72。由此,于第1复眼透镜系统72的射出侧焦点面,形成面光源、即由多个光源图像(点光源)所构成的二次光源。来自这些多个点光源的各者的激光光透过透镜系统74而入射至第2复眼透镜系统76。由此,于第2复眼透镜系统76的射出侧焦点面,形成使多个微小的光源图像均匀分布于既定形状的区域内所得的面光源(三次光源)。再者,第1复眼透镜系统72的射出侧焦点面为了降低第1复眼透镜系统72因光束而损伤的可能性,亦可为自第1复眼透镜系统72的射出面向光束射出侧远离的面。此时,通过第1复眼透镜系统72获得的二次光源形成于自第1复眼透镜系统72的射出面偏离的位置。同样地,第2复眼透镜系统76的射出侧焦点面亦可为自第2复眼透镜系统76的射出面向光束射出侧远离的面。此时,通过第2复眼透镜系统76获得的三次光源形成于自第2复眼透镜系统76的射出面偏离的位置。

[0097]

聚光透镜系统66具有位于第2复眼透镜系统76的射出面或其附近的前侧焦点,将自所述三次光源射出的激光光作为照度分布均匀的光束射出。

[0098]

再者,通过第2复眼透镜系统76的入射端的面积、聚光透镜系统66的焦点距离等优化,自聚光透镜系统66射出的光束可视为平行光束。

[0099]

本实施形态的光源系统510包含具备光导纤维62、双复眼光学系统64及聚光透镜系统66的照度均匀化光学系统,并使用该照度均匀化光学系统,将自多个激光单元70分别射出的光束混合,而生成使剖面照度分布均匀化所得的平行光束。再者,使剖面照度分布均匀化亦可包括自照度均匀化光学系统射出的光束的光束剖面上的照度分布成为较入射至照度均匀化光学系统的光束的光束剖面上的照度分布更接近均匀的状态的情况。

[0100]

再者,照度均匀化光学系统并不限于所述构成。亦可使用柱状积分器、准直透镜系统等而构成照度均匀化光学系统。

[0101]

光源系统510的光源单元60连接于控制装置600(参照图14),而通过控制装置600,个别地控制构成光源单元60的多个激光单元70的开关。由此,调整透过照明光学系统520(及光罩m)自聚光光学系统530照射至工件w(上之对象面)的激光束的光量(激光输出)。再者,作为照射至工件w(上之对象面)的激光束的光量(能量)的调整,可调整多个激光单元70的各者的激光输出,亦可于自多个激光单元70至光罩m之间的光路中配置可调式衰减器而变更通过该衰减器的激光束的光量(能量)。

[0102]

如图4所示,照明光学系统520包含依序配置于来自光源系统510(聚光透镜系统66)的平行光束的光路上的光学元件78、第1部分照明光学系统79、镜面数组80及第2部分照明光学系统82。

[0103]

光学元件78可变更来自光源系统510(聚光透镜系统66)的平行光束的剖面的强度分布。于本实施形态中,光学元件78是由作为空间光调变器(slm:spatial light modulator,空间灯光调变器)的一种的镜面数组所构成。此处,所谓空间光调变器是将向既定方向行进的光的振幅(强度)、相位或偏光的状态空间性地调变的元件的总称。以下,亦将光学元件78称为第2镜面数组78。第2镜面数组78可变更来自光源系统510的平行光束于照明光学系统520的光瞳面pp1中的剖面强度分布(、照明形状)。再者,以下,为了进行与第2镜

面数组78的识别,而将所述镜面数组80称为第1镜面数组80(亦可称为光学元件80)。

[0104]

如图7所示,第2镜面数组78包含:基座构件78a,其具有相对于xy平面及xz平面成45度(π/4)的面(以下,为了方便起见而称为基准面);例如k(=i

×

j)个镜面元件81

i,j

(i=1-i、j=1-j),其等在基座构件78a的基准面上配置为例如i列j行的矩阵状;及驱动部78b(于图7中未图示,参照图14),其包含使各镜面元件81

i,j

个别地移动的k个致动器(未图示)。

[0105]

第2镜面数组78的各镜面元件81

i,j

构成为可绕旋转轴旋动,而可将其反射面相对于基准面的倾斜角度设定为既定角度范围内的任意角度。各镜面元件的反射面的角度由检测旋转轴的旋转角度的传感器、例如旋转编码器83

i,j

(于图7中未图示,参照图14)计测。再者,亦可设置对镜面元件81

i,j

的至少一个照射计测光并且接收其反射光而光学地检测被照射计测光的至少一个镜面的旋转角度的传感器。

[0106]

驱动部78b例如包含电磁铁或音圈马达作为致动器,各镜面元件81

i,j

通过致动器移动而以非常高的响应动作。

[0107]

构成第2镜面数组78的多个镜面元件81

i,j

的各者由来自光源系统510的平行光束照明,向与其反射面的倾斜角度相对应的方向射出多个反射光束(平行光束)lb,并使这些反射光束入射至第1部分照明光学系统79(参照图7)。第1部分照明光学系统79包含具有中继透镜的多个透镜等,例如于其内部具有照明光学系统520的光瞳面pp1。第1部分照明光学系统79于第2镜面数组18与光瞳面pp1之间具有部分光学系统791。部分光学系统791配置为其前侧焦点位置位于配置有第2镜面数组78的面或其附近且其后侧焦点位置位于光瞳面pp1或其附近,而与来自第2镜面数组78的多个反射光束lb的行进方向相对应地,使多个反射光束lb分布于光瞳面pp1上。即,第2镜面数组78可通过调整多个镜面元件81

i,j

的各者的反射面的倾斜角度而决定或变更光瞳面pp1中的光束的剖面强度分布。因此,第2镜面数组78可通过调整多个镜面元件81

i,j

的各者的反射面的倾斜角度而设定或变更光瞳面pp1中的光束的剖面形状(亦可称为照明形状)。此处,光瞳面pp1为聚光光学系统530的光瞳面(入射光瞳面)pp2的共轭面。再者,部分光学系统791的前侧焦点位置亦可并非配置有第2镜面数组78的面或其附近。又,部分光学系统791的后侧焦点位置亦可并非光瞳面pp1或其附近。

[0108]

再者,部分光学系统791亦可视为将入射光束的角度转换为射出侧的位置的光学系统。又,并不限于镜面数组等的空间光调变器,亦可例如通过在可旋转的圆盘构件形成多种孔径光阑而将该多种孔径光阑可更换地配置于光束的光路上的照明系统孔径光阑板等构成光学元件78。该照明系统孔径光阑板可配置于第1部分照明光学系统79内的光瞳面pp1或其附近,亦可配置于聚光光学系统530的光瞳面pp2或其附近。于此情形时,亦可不设置光学元件78。再者,第2镜面数组78由于亦可位于与聚光光学系统530的像面(加工面mp(参照图4、图9(a)))共轭的面或其附近,且使来自光源系统510的平行光束的一部分(例如来自一部分镜面元件(亦适当称为镜面)的平行光束)不入射至照明光学系统520,故而可调整聚光光学系统530的像面(加工面mp)中的加工光束的强度、或强度分布。例如,可于聚光光学系统530的像面(加工面mp)中,调整来自聚光光学系统530的加工光束的照射区域内的强度分布。

[0109]

于本实施形态中,经由光学元件(作为一例为第2镜面数组)78的平行光束如下所述透过第1部分照明光学系统79、第1镜面数组80及第2部分照明光学系统82而照射至光罩m,且透过光罩m的开口入射至聚光光学系统530。通过使用光学元件(作为一例为第2镜面数

组)78变更来自光源系统510的平行光束的剖面强度分布,可变更照明光学系统520的光瞳面pp1、及聚光光学系统530的光瞳面(入射光瞳)pp2中的光束的强度分布、即光束的剖面形状。

[0110]

又,由于光学元件78配置于与聚光光学系统530的像面(加工面mp)共轭的位置、或其附近,故而通过使用光学元件78转换来自光源系统510的平行光束的剖面强度分布,亦可实质性地变更自聚光光学系统530射出的光束于聚光光学系统530的像面上的强度分布。例如,通过将第2镜面数组78的一部分镜面的倾斜角度设定为由该镜面反射的光束不入射至照明光学系统520,可变更像面(加工面mp)中的光束的照射区域内的强度分布。又,由于光学元件78配置于与供光罩m的开口配置的面共轭的位置、或其附近,故而通过使用光学元件78转换来自光源系统510的平行光束的剖面强度分布,可实质性地变更、或调整光罩m上的光束的强度分布。例如,亦可对入射至光罩m的开口的光束赋予不均匀的强度分布。

[0111]

自第2镜面数组78的各镜面元件81

i,j

向与反射面的倾斜角度相对应的方向射出的多个反射光束(平行光束)lb入射至照明光学系统520的光瞳面pp1,而该光瞳面pp1中的剖面强度分布(即剖面形状、照明形状)与第2镜面数组78的各镜面元件81

i,j

的反射面的倾斜角度相对应地设定。通过第1部分照明光学系统79,将具有该所设定的剖面强度分布的光束照射至配置于与照明光学系统520的光瞳面pp1共轭的位置或其附近的第1镜面数组80。

[0112]

如图8所示,第1镜面数组80包含:基座构件80a,其具有相对于xy平面及xz平面成45度(π/4)的面(以下,为了方便起见而称为基准面;例如m(=p

×

q)个镜面元件81

p,q

(p=1-p、q=1-q),其等在基座构件80a的基准面上配置为例如p列q行的矩阵状;及驱动部80b(于图4中未图示,参照图14),其包含使各镜面元件81

p,q

个别地移动的m个致动器(未图示);且该第1镜面数组80与第2镜面数组78虽朝向左右相反但同样地构成。

[0113]

构成第1镜面数组80的多个镜面元件中的由来自第1部分照明光学系统79的平行光束照明的镜面元件81

p,q

的各者向与其反射面的倾斜角度相对应的方向射出多个反射光束(平行光束)lb,并使这些反射光束入射至第2部分照明光学系统82,而可将自第2部分照明光学系统82射出的光束以任意大小、任意形状(例如点状或狭缝状等)聚光至光罩m上。该第2部分照明光学系统82系其前侧焦点位置位于第1镜面数组80的位置或其附近,且其后侧焦点位置位于光罩m的位置或其附近(例如,配置有光罩m的开口的面)。因此,于本实施形态中,通过调整光罩m于xy平面内的位置,可仅对光罩m上的包含任意一个开口的一部分区域照射光束。因此,于本实施形态中,可使来自照明光学系统520的光束透过光罩m高效率地入射至聚光光学系统530。再者,只要光束能照射至光罩m的开口,则亦可不设置第1镜面数组80。再者,第2部分照明光学系统82的前侧焦点位置亦可不位于第1镜面数组80的位置或其附近。又,第2部分照明光学系统82的后侧焦点位置亦可不位于光罩m的位置或其附近。

[0114]

于本实施形态中,聚光光学系统530是数值孔径na例如为0.5以上、较佳为0.6以上的高na且低像差的光学系统。于本实施形态中,作为聚光光学系统530,使用na为0.75、投影倍率为1/10、且最大视野为1mm见方的缩小投影透镜。

[0115]

于本实施形态中,聚光光学系统530由于为大口径、低像差且高na,故而可将自第1镜面数组80透过第2部分照明光学系统82照射至光罩m上且透过光罩m的1个开口的多个光束聚光至像面上的至少一个位置或区域。详细情况将于下文进行叙述,但于本实施形态中,光束照射系统500可将自聚光光学系统530射出的光束,与光罩m的开口的形状相对应地聚

光为例如点形状或狭缝形状。于本实施形态中,亦可谓聚光光学系统530可将光罩m上的开口图案缩小投影至像面上而于像面形成开口图案的缩小图像。再者,于聚光光学系统530的像面上,开口的图像(光束的照射区域)可形成于聚光光学系统530的光轴上,亦可形成于自光轴偏移的位置。于此情形时,只要将用于加工的光罩m的开口配置于自聚光光学系统530的光轴偏离的位置,并对该开口照射来自第1镜面数组80的光束即可。

[0116]

再者,通过使光罩载台15移动,变更用于加工的开口,可变更聚光光学系统530的像面(加工面mp)中的光束的照射区域的大小、形状,故而亦可将光罩载台15视为变更聚光光学系统530的像面(加工面mp)中的光束的强度分布的机构的一部分。

[0117]

又,聚光光学系统530由于具有一片或多片透镜(于图4、图8等中,代表性地图示1片透镜),故而可增大入射光的面积,由此,相较于使用数值孔径na较小的聚光光学系统的情形,可取入更大量的光能。因此,由本实施形态的聚光光学系统530聚光的光束于加工面mp中极鲜明且具有高能量密度,此情况与于工件加工时提高加工精度直接相关。

[0118]

于本实施形态中,如下所述,对如下情形进行说明:通过使平台12于平行于xy平面的扫描方向(于图4中,作为一例为y轴方向)上移动,将设置有目标部位的工件w的加工对象面(亦适当称为对象面)tas设为平行于、或垂直于xy平面的状态,而一边使光束与工件w于扫描方向(scan方向)上相对扫描一边进行加工(加工处理)。再者,当然于加工时,在平台12向y轴方向的移动过程中,亦可使平台12于x轴方向、z轴方向、θx方向、θy方向、及θz方向的至少一个方向上移动。

[0119]

于本实施形态的加工装置100中,为了通过如上所述的方法实现尽量发挥大幅度提高的激光的总输出(激光功率)的高产量的加工处理,如下所述,可将光罩m上的狭缝状的开口、例如上述狭缝状的开口paa或pab的图像、即狭缝状的光束的照射区域(参照图9中的(b)的符号ls)形成于聚光光学系统530的像面(以下称为加工面)mp(例如参照图4及图9中的(a))上,并一边相对于形成该照射区域ls的光束于垂直于其长度方向的方向(y轴方向)上相对扫描工件w一边进行所需加工(例如去除加工等)。由此,可一口气对相较于通过点状的光束扫描(scan)工件的情形明显大的面积(例如数倍至数十倍左右的面积)进行加工、例如去除加工。

[0120]

再者,于图4、图9中,示出对工件w的去除加工的一例,以加工面mp与工件w的加工后的表面(通过光束去除工件w的一部分后的表面)一致的方式控制工件w的位置。于此情形时,根据图4、图9可明确:工件w的加工前的表面(对象面tas)自像面(加工面mp)向 z方向偏移δz。该δz亦可根据光束的强度、工件w的材质、光束与工件的相对扫描速度的至少一者而决定。

[0121]

再者,只要可为所需去除加工,则加工面mp亦可不与工件w的加工后的表面一致。例如,亦能够以工件w的对象面tas与加工面mp大致一致的方式控制工件w的位置。

[0122]

于本实施形态的加工装置100中,通过使用第2镜面数组78而设定的来自光源系统510的平行光束的照明光学系统520的光瞳面pp1的剖面强度分布(聚光光学系统530的光瞳面pp2中的剖面强度分布)与光罩m上的开口的组合,可变更聚光光学系统530的射出面侧的第1面及其附近的光束的三维的强度分布。以下,将对此详细进行叙述。于本实施形态中,所谓聚光光学系统530的射出面侧的第1面系供光罩m上的开口的图像形成的面,于例如通过来自聚光光学系统530的光束对工件的表面的一部分进行去除加工的情形时是指加工面

mp。于本实施形态中,加工面mp为聚光光学系统530的像面(例如参照图4及图9中的(a)),但加工面mp亦可为像面的附近的面。又,于本实施形态中,加工面mp垂直于聚光光学系统530的射出侧的光轴ax,但亦可不垂直。又,于本实施形态中,照射至加工面mp的光束lb由于亦可谓与进行工件w的切削加工等时用作工具的刀具同样地发挥功能,故而于本说明书中,亦将该光束的前端称为光刀。

[0123]

于图10中的(a)中,示出在本实施形态的加工装置100中可设定的加工模式的一例的说明图。此处,对模式1至模式6的6个模式进行说明。于图10中的(a)中,在“照明形状”的图中,以单点链线表示在光瞳面的中心(光轴)正交的假想的轴线。于图10中的(a)中,“照明形状”是照明光学系统520的光瞳面pp1中的光束的剖面强度分布(剖面形状),但亦可谓聚光光学系统530的光瞳面pp2中的光束的剖面强度分布(剖面形状)。

[0124]

进而,于图10(a)中,光束的前端(光刀)的“前视图”及“侧视图”是表示聚光光学系统530与像面(加工面mp)之间的垂直于光轴的假想面和像面(加工面mp)之间的光束的前端(光刀)的形状者。再者,于使用非可见波长范围的激光束的情形时,亦可假定为可见而使用图10中的(a)进行说明。

[0125]

模式1为设定均匀的强度分布且以光轴为中心的圆形的照明形状(亦称为通常照明)并选择线宽10μm且长度10mm的狭缝状开口、即上述开口paa或pab作为光罩m上的开口的加工模式。于本说明书中,所谓选择开口包含如下情况:使用第1镜面数组80,而仅于包含该所选择的开口的光罩m上的一部分区域形成(设定)被照射照明光的照明视野(照明光的照射区域)。此处,使用第1镜面数组80而仅于包含所选择的开口的光罩m上的一部分区域形成照明视野是为了通过将自光源系统510射出的光束的整体集中照射至所选择的图案部分而尽量减小激光功率的损失。

[0126]

于模式1中,如图10中的(a)所示,光刀的形状若自正面观察,则为上下颠倒的等腰梯形状且其刀尖的长度成为1mm,若自侧面观察,则为上下颠倒的等腰三角形状且其刀尖的尺寸成为1μm。再者,于图10中的(a)中,光刀的前视图及侧视图中分别所示的坐标轴所表示的方向表示加工中的工件的扫描方向。于模式1中,在选择开口paa的情形时,扫描方向成为x轴方向,在选择开口pab的情形时,扫描方向成为y轴方向。

[0127]

模式2是选择所述狭缝状开口paa或pab作为光罩m上的开口且设定具有对应于所选择的开口的长度方向的直线部的半圆形的照明形状的加工模式。模式2的照明形状具有沿着于图10中的(a)的纸面左右方向上延伸的假想轴线的边缘,于光瞳面上,光束分布于由该假想轴线划分的2个区域中的一侧的区域。模式2中的半圆形的照明形状可称为相对于光瞳面的中心(光轴)1次旋转对称的照明形状。于模式2中,于纸面左右方向上延伸的假想轴线对应于与像面(xy平面)中的工件的扫描方向正交的方向。

[0128]

于模式2中,如图10中的(a)所示,光刀的形状若自正面观察,则与模式1同样地为上下颠倒的等腰梯形状且其刀尖的长度成为1mm,若自侧面观察,则成为将模式1中的上下颠倒的等腰三角形取一半所得的直角三角形状。于模式2中,在选择开口paa的情形时,扫描方向成为x轴方向,在选择开口pab的情形时,扫描方向成为y轴方向。于模式2中,如侧视图所示,光刀(光束的前端)于光刀的行进方向(与工件的扫描方向为反方向)的侧具有实质性地包含于平行于聚光光学系统530的光轴的面内的外缘,而工件与光刀于与包含该外缘的面大致正交的方向(与扫描方向平行的方向)上相对地移动。再者,于模式2的照明形状中,

具有沿着于纸面左右方向上延伸的假想轴线的边缘,于光瞳面上,光束分布于由该假想轴线划分的2个区域中的一侧(下侧)的区域,但亦可存在光束分布于另一侧(上侧)的区域的另一模式。

[0129]

模式3是选择所述狭缝状开口paa或pab作为光罩m上的开口且设定具有对应于与所选择的开口的长度方向正交的方向的直线部的半圆形的照明形状的加工模式。模式3的照明形状具有沿着于图10中的(a)的纸面上下方向上延伸的假想轴线的边缘,于光瞳面上,光束分布于由该假想轴线划分的2个区域中的一侧的区域。该模式3中的半圆形的照明形状可称为相对于光瞳面的中心(光轴)1次旋转对称的照明形状。于模式3中,于纸面上下方向上延伸的假想轴线对应于像面(xy平面)中的工件的扫描方向。于模式3中,如图10中的(a)所示,光刀的形状若自正面观察,则为如自模式1中的上下颠倒的等腰梯形切除右端的直角三角形部分所得的梯形状,一个腰相对于上底及下底垂直,刀尖的长度与模式1、2同样地为1mm。若自侧面观察,则为与模式1同样的等腰三角形状且其刀尖的尺寸成为1μm。于模式3中,在选择开口paa的情形时,扫描方向成为x轴方向,在选择开口pab的情形时,扫描方向成为y轴方向。于模式3中,如前视图所示,光刀(光束的前端)具有实质性地包含于平行于聚光光学系统530的光轴的面内的外缘,而工件与光刀于与包含该外缘的面平行的方向(与扫描方向平行的方向)上相对地移动。再者,于模式3的照明形状中,通过沿着于纸面上下方向上延伸的假想轴线的边缘,于光瞳面上,光束分布于由该假想轴线划分的2个区域中的一侧(左侧)的区域,但亦可存在光束分布于另一侧(右侧)的区域的另一模式。

[0130]

模式4是选择所述狭缝状开口paa或pab作为光罩m上的开口且设定具有分别对应于所选择的开口的长度方向及与长度方向正交的方向的2个直线部的四分之一圆形的照明形状的加工模式。模式4的照明形状具有沿着于图10中的(a)的纸面左右方向上延伸的假想轴线的边缘、及沿着于纸面上下方向上延伸的假想轴线的边缘,于光瞳面上,光束分布于由该2个假想轴线划分的4个区域中的1个区域。于模式4中,如图10中的(a)所示,光刀的形状若自正面观察则为与模式3同样的梯形状,若自侧面观察,则成为与模式2同样的直角三角形状。于模式4中,在选择图案paa的情形时,扫描方向成为x轴方向,在选择图案pab的情形时,扫描方向成为y轴方向。该模式4中的四分之一圆形的照明形状可称为相对于光瞳面的中心(光轴)1次旋转对称的照明形状。于模式4中,与模式2同样地,光刀(光束的前端)于光刀的行进方向(与工件的扫描方向为反方向)之侧,具有实质性地包含于平行于聚光光学系统530的光轴的面内的第1外缘,工件与光刀于与包含该第1外缘的面大致正交的方向(与扫描方向平行的方向)上相对地移动。进而,于模式4中,与模式3同样地,光刀(光束的前端)具有实质性地包含于平行于聚光光学系统530的光轴的面内的第2外缘,工件与光刀于与包含该第2外缘的面大致平行的方向(与扫描方向平行的方向)上相对地移动。再者,于模式4的照明形状中,具有沿着于纸面左右方向上延伸的假想轴线的边缘、及沿着于纸面上下方向上延伸的假想轴线的边缘,于光瞳面上,光束分布于由该2个假想轴线划分的4个区域(象限)中的1个区域(第3象限),但亦可存在光束分布于4个区域(象限)中的其他区域(象限)、例如第1象限的其他模式。

[0131]

模式5是于光瞳面的中心部设定以光轴为中心的直径较小的圆形的照明形状(亦称为小σ照明)且选择直径10μm的针孔状的开口pac作为选择光罩m上的开口的加工模式。于模式5中,如图10(a)所示,光刀的形状自正面及侧面的任一者观察均成为直径1μm的于上下

(z轴方向)延伸的直线状。此情形时的光刀为剖面圆形的棒状,且于侧视下,自任一方向观察均为直径1μm之于上下(z轴方向)延伸的直线状。因此,于模式5中,扫描方向可设定为任意方向。

[0132]

模式6是设定通常照明作为照明形状且选择直径10μm的针孔状的开口pac作为光罩m上的开口的加工模式。于模式6中,如图10中的(a)所示,光刀的形状自正面及侧面的任一者观察均成为与模式1的侧视图同样的上下颠倒的等腰三角形状。此情形时的光刀为剖面圆形的圆锥状,且于侧视下,自任一方向观察均为相同的上下颠倒的等腰三角形状。因此,于模式6中,扫描方向可设定为任意方向。

[0133]

再者,亦可使用与模式2同样的光罩m的开口及照明形状,而于像面(xy平面)内,使工件与光束于与x轴及y轴交叉的方向上相对地移动。同样地,亦可使用与模式3同样的光罩m的开口及照明形状,而于像面(xy平面)内,使工件与光束于与x轴及y轴交叉的方向上相对地移动。同样地,亦可使用与模式4同样的光罩m的开口及照明形状,于像面(xy平面)内,使工件与光束于与x轴及y轴交叉的方向上相对地移动。

[0134]

再者,亦可设定模式2、3、4的任一者的照明形状与开口pac(针孔)的组合。

[0135]

又,亦可如图19中的(a)、图19中的(b)所示,设定直线状的边缘不沿着假想轴线(与假想轴线非平行)的照明形状。

[0136]

又,亦可如图19中的(b)所示,设定遍及4个区域(象限)中的3个区域(象限)的照明形状。

[0137]

又,亦可如图19中的(c)、图19中的(d)所示,设定光束不通过包含光瞳面的中心(光轴)的区域的照明形状。于此种照明形状的情形时,亦可如图19中的(a)、图19中的(b)所示,直线状的边缘不沿着假想轴线。

[0138]

再者,自模式1、2、3、4中之一者至另一者的变更仅进行照明形状的变更。

[0139]

又,自模式5、6之一者至另一者的变更亦仅进行照明形状的变更。

[0140]

又,自模式1、6之一者至另一者的变更仅进行开口形状的变更。

[0141]

又,自模式1、2、3、4中之一者至模式5的变更、或自模式5至模式1、2、3、4中之一者的变更系进行照明形状及开口形状的变更。

[0142]

又,自模式2、3、4中之一者至模式6的变更、或自模式6至模式2、3、4中之一者的变更是进行照明形状及开口形状的变更。

[0143]

于图10中的(b)中,表示适于分别使用模式1、模式2、模式3及模式4的光刀进行加工的工件的目标部位的例子,于图10中的(c)中,表示适于分别使用模式5及模式6的光刀进行加工的工件的目标部位的例子。

[0144]

模式1的光刀例如图10中的(a)中的光刀前视图及光刀侧视图、以及图10中的(b)所示,尤其适于工件表面的去除加工。又,模式2、模式3及模式4的各者的光刀例如图10中的(a)中的光刀前视图及光刀侧视图、以及图10中的(b)所示,尤其适于在工件的表面形成既定深度的槽部时的槽部侧面的去除加工。尤其是模式4适于槽部的角落部分的去除加工。

[0145]

又,例如根据图10中的(a)中的光刀前视图及光刀侧视图可明确模式5的光刀适于例如将板状的构件切断为任意曲线状或直线状的切断加工。图10中的(c)中的“模式(mode)5”表示通过模式5的光刀将板状构件切断结果制作如葫芦的形状的工件且该工件的侧面为通过模式5的光刀而获得的切断面。

[0146]

又,根据图10中的(a)中的光刀前视图及光刀侧视图以及图10中的(c)可明确模式6的光刀尤其适于在工件表面形成任意形状的微细的槽图案、例如生物晶片流路等微细图案。

[0147]

此外,于加工装置100设置有液体供给装置540(参照图14)。液体供给装置540例如可用于使用来自聚光光学系统530的光束的淬火加工。液体供给装置540是具有供给冷却液(冷却水)的供给口而将冷却液供给至冷却对象物者。液体供给装置540连接于控制装置600(参照图14)。控制装置600于淬火加工时控制光源单元60而将照射至工件的来自聚光光学系统530的光束的热能调节为适于淬火加工值。继而,控制装置600可于对保持于平台12的工件的表面照射光束而使之成为高温后,在将工件保持于平台12的状态下,将来自液体供给装置540的冷却液喷射至该高温部进行急冷,由此进行淬火加工。

[0148]

于本实施形态的加工装置100,设置有接收来自聚光光学系统530的光束而进行计测处理的计测装置110(参照图11)。例如,计测装置110接收来自聚光光学系统530的光束,而可计测光束的光学特性等。于本实施形态中,计测装置110例如可为了管理光束的强度分布而使用。于本实施形态中,计测装置110可计测聚光光学系统530的像面(于本实施形态中,与加工面mp一致)中的光束的强度分布、及聚光光学系统530的光瞳面pp2中的光束的强度分布的至少一者。再者,聚光光学系统530的光瞳面pp2中的光束的强度分布亦可视为聚光光学系统530的像面上的光束的角度方向的强度分布。

[0149]

如图11所示,计测装置110包含构成平台12的上表面的一部分的计测构件92、及收容于平台12的内部的剩余构成部分。

[0150]

于图12中,将计测装置110的一部分且配置于平台12内部的构成部分与计测构件92一并以立体图表示。如图12所示,计测装置110具备计测构件92、第1光学系统94、光学系统单元95、及受光器96。

[0151]

计测构件92以上表面与平台12的剩余部分成为同一平面(同一面)的状态,配置于形成于平台12的上表面的圆形开口内。计测构件92具有来自聚光光学系统530的光束可通过例如由合成石英等所形成的基材,于该基材的表面,通过铬等金属的蒸镀而形成有兼作反射膜的遮光膜,于该遮光膜的中央部形成有圆形的开口92a。因此,计测构件92的上表面包含遮光膜的表面及开口92a内的基材表面。再者,遮光膜非常薄地形成,于以下说明中,视为遮光膜的表面与开口92a内的基材表面位于同一面内而进行说明。又,虽亦可不形成遮光膜,但通过形成遮光膜,于计测时可期待抑制闪光等的影响的效果。

[0152]

第1光学系统94配置于计测构件92的下方。透过计测构件92的开口92a的光束入射至第1光学系统94。再者,于本实施形态中,第1光学系统94为准直器光学系统,但亦可并非准直器光学系统。

[0153]

光学系统单元95具有于中心设置有旋转轴101a的圆形的旋转板101。于旋转板101,以旋转轴101a为中心并以既定角度间隔配置有开口部97及透镜(第2光学系统)98。通过旋转轴101a的旋转、即旋转板101的旋转,可将开口部97与透镜98的任一者选择性配置于透过第1光学系统94的光的光路上(对应于光轴ax1的位置)。旋转轴101a的旋转系于控制装置600的指示下通过驱动装置102(于图12中未图示,参照图14)而进行。

[0154]

开口部97使自第1光学系统94射出的平行光直接通过。通过将该开口部97配置于透过聚光光学系统530的光束的光路上,并且使第1光学系统94、或构成第1光学系统94的至

少一个光学元件移动,而可利用受光器96中,计测聚光光学系统530的光瞳面(入射光瞳)中的光束的强度分布。再者,计测装置110亦可无法计测聚光光学系统530的光瞳面(入射光瞳)的强度分布。于此情形时,透镜98亦可固定。

[0155]

透镜98与第1光学系统94一起构成中继光学系统,而将形成有开口92a的计测构件92的上表面与受光器96的受光元件(下述)的受光面光学地共轭。

[0156]

受光器96包含由二维ccd等所构成的受光元件(以下,适当称为“ccd”)96a、及例如电荷传输控制电路等电路96b。再者,当然亦可使用cmos影像传感器作为受光元件96a。受光器96的受光结果(受光数据)被输出至控制装置600(参照图14)。ccd96a具有足以接收透过开口92a入射至第1光学系统94且自第1光学系统94射出并通过开口部97的所有平行光的面积。又,ccd96a的受光面通过包含第1光学系统94及透镜98的中继光学系统而与计测构件92的上表面(开口92a的形成面)光学地共轭。又,ccd96a的各像素具有于透过所述中继光学系统会聚的光束的照射区域内包含多个像素的尺寸。于ccd96a中,规定有一个或多个基准像素,该基准像素与平台12的基准点、例如中心点的位置关系已知。因此,控制装置600可根据受光器96的输出掌握入射至ccd96a的光束与基准像素的位置关系,从而可获取平台坐标系统内的光束的位置信息(例如光束的聚光位置信息)。

[0157]

再者,ccd96a的受光面是于计测构件92的上表面(基材表面)与聚光光学系统530的像面(加工面mp)一致且开口部97配置于透过开口92a及第1光学系统94的光束的光路上的状态下,与聚光光学系统530的光瞳面共轭。

[0158]

又,亦可将光学系统(光学构件)代替开口部97配置于旋转板101,而将ccd96a的受光面与聚光光学系统530的光瞳面设为共轭。又,于计测时,亦可将计测构件92的上表面配置于在光轴ax方向上自聚光光学系统530的像面偏移的位置。

[0159]

又,光学系统单元95并不限于所述者。例如,亦可不使用旋转板101,而例如通过可动构件保持透镜98,并通过使该可动构件于垂直于光轴的方向上(例如沿着x轴方向)移动而将透镜98插拔。

[0160]

根据所述说明可明确:于本实施形态中,包含计测构件92的计测装置110设置于可于6个自由度方向上自如地移动的平台12,故而作为计测装置110的受光部发挥功能的计测构件92可一边于平行于聚光光学系统530的射出面侧的光轴ax的z轴方向、垂直于光轴ax的x轴、y轴方向的至少一方向上移动,一边接收来自聚光光学系统530的光束。

[0161]

此处,虽颠倒顺序进行说明,但对使用计测装置110的计测进行说明。聚光光学系统530的像面及其附近(z轴方向上的附近的面)的光束的强度分布的计测例如以如下方式进行。

[0162]

首先,控制装置600根据位置计测系统28及线性编码器24

1-246的计测值,并根据已知的目标值(设计信息等)控制平面马达26及伸缩机构16

1-166使平台12移动,将计测构件92的开口92a定位于聚光光学系统530的光轴ax上的位置。

[0163]

又,控制装置600透过驱动装置102使旋转板101,而将透镜98配置于透过开口92a及第1光学系统94的光束的光路上。继而,于该状态下,根据通过透镜98会聚于ccd96a的受光面上的光束的受光结果即受光数据(设为lrd1,参照图14),而计测聚光光学系统530的像面上的光束的强度分布。

[0164]

于图13中的(a)中,沿着计测装置110的光轴ax1及聚光光学系统530的光轴ax展开

表示计测聚光光学系统530的像面上的光束的强度分布时的光学配置(其中,较聚光光学系统530更靠上游侧的部分省略图示)。于计测光束的强度分布时,例如进行所述模式1至模式6的任一模式中的光罩m的定位及第2镜面数组78的各镜面元件81

i,j

的反射面的设定,进而,第1镜面数组80的各镜面元件81

p,q

的反射面被设定为如于光罩m上获得所需光束的强度分布(光束的照射区域的形状、大小、位置等)的设计上的角度者。

[0165]

于所述前提条件下,在图13中的(a)所示的光学配置中,若控制装置600使激光束自光源单元60的至少一个激光单元70振荡,而自光源系统510射出平行光束,则该平行光束透过第2镜面数组78、第1部分照明光学系统79照射至第1镜面数组80,并由第1镜面数组80的多个镜面元件81

p,q

分别反射而成为多个平行光束,透过第2部分照明光学系统82照射至包围光罩m之所选择的开口的大一圈的区域。透过光罩m的开口入射至聚光光学系统530的多个光束通过聚光光学系统530而聚光于像面,并入射至位于该像面或其附近的开口92a。

[0166]

通过开口92a的光利用由第1光学系统94及透镜98所构成的中继光学系统,而于计测构件92的光学的共轭面即ccd96a的受光面上聚光。因此,ccd96a的受光面的强度分布成为计测构件92的上表面内的光束的强度分布。通过ccd96a,接收具有该强度分布的光束,且将光电转换而获得的受光数据lrd1自受光器96(电路96b)发送至控制装置600(参照图14)。

[0167]

因此,控制装置600一边根据线性编码器24

1-246的计测值通过伸缩机构16

1-166而使平台12于z轴方向上步进移动,一边进行所述受光数据lrd1的取入,并根据该所取入的受光数据lrd1,找出例如形成于ccd96a的受光面的光束的照射区域的面积成为最小的z轴方向上的位置。形成于ccd96a的受光面的光束的照射区域的面积是于计测构件92的上表面与聚光光学系统530的像面一致而于开口92a内形成最鲜明的光束的照射区域时成为最小。因此,控制装置600可根据来自受光器96的受光数据lrd1,将接收光束的像素的数量最少的平台12的z位置判断为计测构件92的上表面与像面一致的z位置。于本实施形态中,由于将像面设为加工面mp,故而控制装置600根据该z位置的受光数据lrd1,可求出加工面mp中的光束的强度分布(光束的照射区域的形状、大小、位置等)。于本实施形态中,控制装置600根据在求出计测构件92的上表面与像面一致的平台12的z位置的过程中每隔z轴方向上的步进位置取入的受光数据lrd1,可求出像面(加工面mp)与其附近( z侧)的面(上述假想面)之间的光束的三维强度分布。求出光束的三维的强度分布亦可谓求出光刀的形状。因此,控制装置600于光束的三维强度分布(例如像面附近的 z侧的面上的剖面强度分布)与所需状态不同的情形时,例如调整第2镜面数组78的多个镜面元件81

i,j

的至少一部分的角度,而将光束的三维强度分布调整为所需状态。光束的三维强度分布的调整亦可谓光刀的形状的调整。

[0168]

再者,控制装置600亦可不考虑光束的三维强度分布,而仅考虑像面(加工面mp)中的光束的强度分布的计测结果,将加工面mp中的光束的强度分布(光束的照射区域的形状、大小、位置等)调整为所需状态。再者,由于第1镜面数组80配置于与聚光光学系统530的光瞳面pp2共轭的位置或其附近的位置,故而亦可通过调整镜面元件81

i,j

的至少一部分的角度而调整光束的三维的强度分布。

[0169]

又,于聚光光学系统530的像面(加工面mp)中的光束的强度分布与所需状态不同的情形时,控制装置600进行光罩m(开口)的位置调整、第2镜面数组78的多个镜面元件81

i,j

的至少一部分的角度调整的至少一者。

[0170]

再者,为了变更聚光光学系统530的像面(加工面mp)中的光束的强度分布,亦可使

光罩m(开口)变形。又,亦可调整聚光光学系统530(例如,使聚光光学系统530的一部分光学元件移动),而变更开口的图像的大小,或使开口的图像变形。

[0171]

又,根据计测构件92的上表面与聚光光学系统530的像面一致的状态下的ccd96a的受光面上的光束的强度分布与一个或多个基准像素的位置关系,可求出加工面mp(聚光光学系统530的像面)中的光束的照射区域的平台坐标系统上的位置等。

[0172]

于本实施形态中,控制装置600于进行所述加工面mp中的光束的强度分布(光束的照射区域的形状、大小、位置等)及其附近的面上的光束的强度分布的至少一者的计测后,进行以下将说明的聚光光学系统530的光瞳面(入射光瞳)pp2中的光束的强度分布的计测。再者,亦可于进行像面(加工面mp)中的光束的强度分布的计测前实施光瞳面pp2中的光束的强度分布的计测。又,亦可不连续进行光瞳面pp2中的光束的强度分布的计测与像面(加工面mp)中的光束的强度分布的计测。

[0173]

聚光光学系统530的光瞳面(入射光瞳)中的光束的强度分布的计测例如以如下方式进行。

[0174]

于所述加工面mp中的光束的强度分布的计测结束后,控制装置600于将平台12的位置维持于计测构件92的上表面(开口92a的形成面)为聚光光学系统530的光轴ax上的位置且成为与加工面mp同一高度的位置的状态下,透过驱动装置102使旋转板101旋转,而将开口部97配置于透过开口92a及第1光学系统94的光束的光路上。继而,于该状态下,进行光瞳面pp2中的光束的强度分布的计测。聚光光学系统530的光瞳面pp2中的光束的强度分布的计测亦可谓光瞳面pp2中的光束的剖面形状的计测。又,由于照明光学系统520的光瞳面pp1与聚光光学系统530的光瞳面pp2共轭,故而光瞳面pp2中的强度分布的计测亦可谓光瞳面pp1中的强度分布的计测。照明光学系统520的光瞳面pp1中的强度分布的计测亦可谓光瞳面pp1中的光束的剖面形状(照明形状)的计测。

[0175]

于图13中的(b)中,沿着计测装置110的光轴ax1及聚光光学系统530的光轴ax展开表示进行光瞳面上的光束的强度分布计测时的光学配置(其中,较聚光光学系统530更靠上游侧的部分省略图示)。如图13中的(b)所示,于该状态下,在光束的光路上配置有开口部97,故而透过第1光学系统94的平行光直接入射至构成受光器96的ccd96a。于此情形时,ccd96a的受光面可视为配置于与聚光光学系统530的光瞳面共轭的位置,而可接收对应于该光瞳面上的光束的强度分布的光束。因此,控制装置600取入受光器96的受光数据(设为lrd2,参照图14),并根据该受光数据lrd2而求出光瞳面上的光束的强度分布。继而,将该所求出的强度分布的数据记忆于内存。

[0176]

控制装置600根据光瞳面上的光束的强度分布的计测结果,例如可调整第2镜面数组78的多个镜面元件81

i,j

的至少一部分的角度。再者,亦可将像面(加工面mp)中的光束的强度分布、及光瞳面pp2中的光束的强度分布视为光束的三维强度分布。即,可根据使用计测装置110而测得的像面(加工面mp)中的光束的强度分布、及光瞳面pp2中的光束的强度分布而求出光束的三维的强度分布(光刀的形状),亦可根据其结果,例如调整第1镜面数组80、第2镜面数组78的至少一者的至少一部分的角度。

[0177]

返回至图1,控制装置600包含通过例如局域网络(lan)等而在线连接于包含主计算机的上位系统的上位系统协作部620、及配方制作部630。上位系统协作部620根据操作员的指示,自上位系统在线获取加工前后的工件的cad数据。配方制作部630根据上位系统协

作部620所获取的加工前后的工件的cad数据,制作用以于通过加工装置100进行的加工中使用的配方数据(加工中的对加工装置100的各部的控制信息且指示一连串的顺序的信息)。即,于加工装置100中,仅通过操作员指示配方数据(以下,适当地简记为配方)的制作,便可获取用以于通过加工装置100进行的加工中使用的配方。

[0178]

于图14中,示出表示核心地构成加工装置100的控制系统的控制装置600的输入输出关系的方块图。控制装置600包含工作站(或微电脑)等,统括控制加工装置100的构成各部。

[0179]

以上述方式构成的本实施形态的加工装置100可使用来自聚光光学系统530的光束,而对加工对象物(工件)进行去除工件的一部分的去除加工、切断工件的切断加工等各种加工。工件投入至加工装置100,于加工后自加工装置100搬出。通过加工装置100进行的一连串的作业被自动化,工件的供给是将汇集于托板的一定量设为1批次,可能够以批次单位投入。

[0180]

于图15中,示出对应于控制装置600的一连串的处理算法的流程图。以下的流程图中的各步骤的处理(包括判断)是通过控制装置600而进行,以下,除特别必要的情形以外,省略关于控制装置600的说明。

[0181]

作为前提,预先根据操作员的配方制作指示,而通过控制装置600所具有的上位系统协作部620及配方制作部630制作至少一个配方,并将所述配方作为配方数据库记忆于未图标的记忆装置内。而且,若通过操作员,对控制装置600指示所需配方的选择,则开始依照图15的流程图的处理。

[0182]

首先,于步骤s2中,将表示批次内的工件的编号的计数器的计数值n初始化(n

←

1)。

[0183]

于接下来的步骤s4中,将搭载有加工前的1批次的工件的托板(未图示)自外部搬入至加工装置100内的既定的搬入搬出位置。该搬入是根据控制装置600的指示通过未图示的搬入搬出装置进行。此处,1批次例如为i

×

j个,i

×

j个工件以i列j行的矩阵状的配置搭载于托板上。即,于托板上表面,以i列j行的矩阵状的配置规定工件的搭载位置(载置位置),于各搭载位置搭载(载置)有工件。例如于各搭载位置分别标注有标记,各标记的托板上的位置已知。以下,1批次设定4

×

5=20个作为一例,于托板上表面,以4列5行的矩阵状的配置标注标记,于各标记之上搭载有工件。例如,批次内的第1-第5个工件分别配置于1列1行-1列5行的位置,第6-第10个工件分别配置于2列1行-2列5行的位置,第11-第15个工件分别配置于3列1行-3列5行的位置,第16-第20个工件分别配置于4列1行-4列5行的位置。

[0184]

于接下来的步骤s6中,将批次内的第n个工件自托板取出并搭载于平台12。此时,第1载台系统200a位于加工装置100内的设定于设置有搬送系统300的位置的附近的装载/卸除位置。又,此时,平台12处于所述基准状态(z、θx、θy、θz)=(z0、0、0、0),其xy位置与通过位置计测系统28计测的滑块10的x、y位置一致。

[0185]

具体而言,控制装置600参照计数值n,既定出应取出的工件的托板上的位置(i,j),并且对搬送系统300赋予取出位于该既定的位置(i,j)的工件的指示。根据该指示,通过搬送系统300将工件自托板上取出并搭载于平台12上。例如,于n=1的情形时,将位于托板上的第1列1行的位置的工件取出并搭载于平台12上。

[0186]

继而,于步骤s7中,使搭载有工件的平台12移动至计测系统400(传感器部38)的下

方。该平台12的移动通过如下进行,即,控制装置600根据位置计测系统28的计测信息控制平面马达26,而使第1载台系统200a于基座bs上在x轴方向(及y轴方向)上移动。于该移动过程中,平台12亦维持上述基准状态。

[0187]

于接下来的步骤s8中,使用计测系统400,进行搭载于处于基准状态的平台12上的工件上的对象面的至少一部分的三维空间内的位置信息(于本实施形态中为三维形状信息)的计测。此后,根据该计测结果,工件上的对象面的6个自由度方向上的位置可通过平台坐标系统(基准坐标系统)上的控制而管理。

[0188]

于接下来的步骤s9中,如图21所示,通过使滑块10于基座bs上移动,而使搭载有对象面的至少一部分的位置信息(形状信息)的计测结束的工件的平台12移动至光束照射系统500的下方。再者,于图21中,示出传感器部38代表计测系统400,示出聚光光学系统530代表光束照射系统500。

[0189]

于接下来的步骤s10的次常式中,对平台12上的工件,进行依照配方的加工。再者,此处为了简化说明,而对于同一配方,设定同一加工模式中的加工的指定仅进行1次。

[0190]

于步骤s10的次常式中,如图16所示,首先,于步骤s102中,以所选择的配方进行对应于接下来所指定的加工模式(其中,首次是最初所指定的加工模式)的既定的设定、即照明形状的设定、及光罩m上的开口的选择设定。此处,设为指定上述模式1至模式6中之一者。例如,于最初指定模式1的情形时,设定通常照明作为照明形状,并选择配方中所指定的开口。选择狭缝状的开口paa作为一例。

[0191]

于接下来的步骤s104中,以所述顺序,进行加工面mp及其附近的光束的三维强度分布(光刀的形状)的计测、及根据该计测结果的调整。该调整例如包括第1镜面数组80的至少一部分镜面元件的角度的调整、第2镜面数组78的至少一部分镜面元件的角度的调整、聚光光学系统530的调整(包括一部分透镜的位置、倾斜等的调整)、及光罩m(开口)的位置调整的至少一者。再者,根据光束的三维强度分布(光刀的形状)的计测的调整当然仅于需要的情形时进行。又,根据步骤s104中的计测结果,可决定加工面mp的位置,亦可决定加工面mp与平台12的位置关系。

[0192]

于接下来的步骤s106中,进行聚光光学系统530的光瞳面pp2中的光束的强度分布的计测(亦可谓照明形状的计测)、及根据该计测结果的调整。该调整例如包括第1镜面数组80的至少一部分镜面元件的角度的调整、及第2镜面数组78的至少一部分镜面数组的角度的调整的至少一者。于此情形时,根据光瞳面pp2中的光束的强度分布的计测结果的调整当然亦仅于需要的情形时进行。如此一来,所需准备作业结束。再者,亦可省略步骤s104与步骤s106的至少一者。

[0193]

于接下来的步骤s108中,为了对工件w进行加工,而控制第1载台系统200a及光束照射系统500,依照配方,一边相对于光束于扫描方向上扫描平台12一边进行工件的加工(例如于模式1的情形时为通过模式1的光刀进行的表面的去除加工)。工件与光束的相对移动速度(于此情形时为平台12的移动速度)是由控制装置600控制。该相对速度亦可根据工件w的材质、加工的种类等而决定。再者,亦可根据的前所测得的加工面mp中的强度分布(强度)而决定相对移动速度。此处,加工中的工件上的对象面(及目标部位)的位置及姿势的控制是考虑的前使用计测系统400所测得的对象面的位置信息(于本实施形态中为形状信息)进行。例如,使用计测系统400获取的工件w的对象面tas(参照图9中的(a))的位置信息(形

状信息)是为了使工件w的对象面tas上的目标部位ta(参照图9中的(a))与加工面mp中的光束的照射区域以所需位置关系相对移动而使用。

[0194]

于接下来的步骤s110中,判断是否残留有由配方指定且加工未结束的模式,于否定该判断的情形时,即于残留有未结束的模式的情形时,返回至步骤s102,以后,反复进行步骤s102

→

104

→

s106

→

s108

→

s110的循环的处理(包括判断)直至步骤s110的判断被肯定为止。由此,依序进行由配方指定的所有加工模式中的依照配方的工件的加工处理。继而,若由配方指定的所有加工处理结束,则肯定步骤s110的判断,并返回至主例程的步骤s12。再者,即便在否定步骤s110的判断的情形时,亦可省略步骤s102的后的步骤s104与步骤s106的至少一者。

[0195]

且说,亦假定如下情形:使用具有于搭载于平台12上的状态下相对于平台12的上表面(例如平行于xy平面的面)倾斜既定角度的斜面的工件作为工件,将该斜面设为对象面,而需要进行例如去除加工。然而,本实施形态的加工装置100具备可任意地设定供工件搭载的平台12的6个自由度方向上的位置的第1载台系统200a。因此,于此情形时,控制装置600可通过根据使用计测系统400测得的工件的三维形状,控制第1载台系统200a,而容易地将该工件的对象面(倾斜面)与加工面mp对位。当然,对于载置于平台12上的任意形状的工件亦可容易地形成如上所述的倾斜面。

[0196]

于步骤s12中,使搭载有经加工过的工件的平台12移动至上述装载/卸除位置。

[0197]

于接下来的步骤s14中,使搭载于平台12上的经加工过的批次内的第n个工件返回至托板。具体而言,控制装置600参照计数值n,既定出托板上的位置,而对搬送系统300赋予用以使工件返回至托板上所既定出的位置的指示。根据该指示,通过搬送系统300,将经加工过的工件自平台12上取出并使其返回至托板上所既定出的位置。

[0198]

若执行了步骤s14的处理,则移行至步骤s16。于该时点,在平台12上不存在工件。于步骤s16中,将计数器的计数值n增加1(n

←

n 1)。

[0199]

于接下来的步骤s18中,判断计数值n是否超过n(n为1批次的工件的数量,于本实施形态中为n=20)。继而,于否定步骤s18中的判断的情形时,即于批次内存在处理未结束的工件的情形时,返回至步骤s6,并反复进行步骤s6-s18的处理(包括判断)直至步骤s18中的判断被肯定为止。由此,对批次内的第2个工件以后的工件,进行上述一连串的处理(包括判断)。继而,若对批次内的所有工件处理结束,而步骤s18中的判断被肯定,则进入至步骤s20,对未图示的搬入搬出装置,指示将搭载有经处理过的工件的托板搬出至装置外,其后结束本例程的一连串的处理。

[0200]

再者,于如上所述加工装置具备多个平台的情形时,各平台于步骤s6-步骤18中使用。例如,如图20所示,于加工装置具备2个平台的情形时,包含第1个工件的第奇数个工件保持于平台12a,包含第2个工件的第偶数个工件保持于平台12b,平台12a与平台12b交替于步骤s6-步骤18中使用。

[0201]

再者,于所述步骤s10的次常式中,将光瞳面上的光束的强度分布的计测设为于计测光束的三维强度分布后进行,但并不限于此,亦可于进行像面(加工面mp)中的光束的强度分布的计测前实施光瞳面上的光束的强度分布的计测。又,亦可不连续进行光束的三维的强度分布的计测与光瞳面上的光束的强度分布的计测。又,光束的三维强度分布的计测的频率与像面(加工面mp)中的光束的强度分布的计测频率亦可不同。

[0202]

又,于有根据上述光瞳面上的光束的强度分布的计测结果进行调整而结果加工面mp(像面)中的光束的强度分布、光束的三维的强度分布的至少一者变化之虞的情形时,控制装置600可再次计测加工面mp中的光束的强度分布、及三维的强度分布,亦可进行根据该结果的调整。

[0203]

又,上述步骤s104、及步骤s106是设为于设定模式1至模式6的任一者的情形时每当设定各模式时均进行,但并不限于此,亦可设为仅对于模式1至模式6的一部分模式进行步骤s104及步骤s106的处理。

[0204]

再者,于以上说明中,设为于对工件w的加工结束后,为了使该经加工过的工件返回至托板,而使搭载有经加工过的工件w的平台12移动至装载/卸除位置,但亦可设为于对工件的加工结束后,使搭载有经加工过的工件w的平台12移动至计测系统400的下方,并使用计测系统400的三维计测机401检查平台12上的工件的形状。例如,亦可设为根据所测得的形状信息(三维位置信息的一种),求出加工部位的尺寸误差。于此情形时,亦可设为使用尺寸误差进而进行加工的合格与否判定。对于合格与否判定的结果为判定为不合格的工件中的尺寸误差为正值的工件(可通过去除加工等修正的工件),亦可根据其尺寸误差,于载置于平台12上(通过夹盘机构13保持于平台12上)的状态下,通过光束照射系统500进行所需修正加工。或者,亦可于对工件的加工结束后,使搭载有经加工过的工件w的平台12移动至计测系统400的下方,并使用计测系统400的三维计测机401检查平台12上的工件的形状,无论该检查结果如何,均不实施修正加工,而为了使经加工过的工件返回至托板,使平台12移动至装载/卸除位置。于此情形时,设为将形状检查的结果数据通过控制装置600传送至外部的装置、例如上位装置。

[0205]

再者,亦可清洗平台12上的经加工过的工件。例如,亦可通过清洗而将因加工产生的异物自经加工过的工件去除。例如,亦可配置至少一个供给流体(液体、或气体)的流体供给口作为清洗机构,并一边使该流体供给口或平台12、或流体供给口及平台12的两者移动,一边将来自流体供给口的流体供给至经加工过的工件的表面的至少一部分。于具备此种清洗机构的情形时,亦可设为于清洗经加工过的工件后,如上所述,使用计测系统400的三维计测机401检查平台12上的工件的形状。

[0206]

又,于如上所述加工装置具备多个平台的情形时,亦可与1个平台上的工件的加工的一部分并行地进行其他平台上的经加工过的工件的计测。例如,于如图20所示加工装置具备2个平台的情形时,亦可与一平台(12b)上的工件w的加工的一部分并行地进行另一平台(12a)上的经加工过的工件w的计测。

[0207]

如以上所详细说明,根据本实施形态的加工装置100及通过加工装置100执行的加工方法,可通过聚光光学系统530的光瞳面pp2中的光束的剖面强度分布(照明光学系统520的光瞳面上的剖面强度分布(照明形状))与加工面mp(像面)中的光束的强度分布(光罩m上的开口)的组合,而变更聚光光学系统530的射出面侧的像面附近的光束的三维的强度分布。即,可变更所述光刀的形状。因此,如之前对模式1至模式6进行说明,可进行使用各种形状的光刀的工件的加工。再者,模式1至模式6为一例,于加工装置100中,可进行多种多样的加工模式的设定,通过增加光罩m上的开口的种类、或增加所设定的照明形状的种类,可设定进而更多的种类的加工模式。于此情形时,根据所述计测的结果的调整对于各模式可针对所选择的1个开口代表性地进行,或者亦可针对每一开口进行。

[0208]

于图17中,使通过加工装置100可进行的各种处理的内容与用于进行各种处理的现有的工作机械对应而表示。

[0209]

作为通过加工装置100可对应的处理的种类,大致可列举去除加工、热处理及计测的3种处理。其中,加工装置100的主要作用是通过加工改变工件的形状的去除加工,该去除加工现有可分类为平面切削、平面研削、圆筒切削、圆筒研削、开孔切削、开孔研削、平面研磨、切断、文字或图案的雕刻、刻印、通过金属模具进行的自由形状的转印、微细形状的生成等,对于各种处理,目前为止使用图17中的现有的工作机械之栏所记载的工作机械。

[0210]

如此,本实施形态的加工装置100能够以1台对应于作为对加工对象物的去除加工的表面加工(研削、切削等)、槽加工(槽形成时的切削、形成后的表面研削等)、及任意形状的切断、微细加工图案的形成等所有加工。又,加工装置100于进行孔、圆筒、槽的加工的情形时,有可能于可对应的深度存在制约,但可高精度地执行各加工。尤其是,对于生物晶片流路、微反应器等的微细图案的图案化,可进行于可形成的线宽的粗细、位置精度、可形成的图案形状的自由度的任一者中亦可谓与现有的工作机械为不同程度的加工。又,可通过无须显影、蚀刻、层分割等的对工件的直接加工而实现使用现有低端曝光装置等进行的微细形状的生成。又,亦可对应于立体的形状。此外,加工装置100亦可对应于淬火处理等表面改质处理、及物体的三维的形状检查。

[0211]

再者,虽于图17中未记载,但亦可通过来自聚光光学系统530的光束对应于焊接等接合加工,还可通过来自聚光光学系统530的光束进行附加加工(三维造形加工)。于此情形时,加工装置100亦可具备将用以进行接合加工、或附加加工的材料供给至像面附近的装置。于可进行附加加工的情形时,可对去除加工后的工件的表面执行附加加工,亦可对附加加工后的工件的表面进行去除加工(去除附加部分的至少一部分的加工)。又,于进行接合加工或附加加工的情形时,亦只要设定光瞳面上的光束的强度分布与像面上的光束的强度分布(光罩的开口)的最佳组合即可。

[0212]

又,由加工装置100加工的工件的材料可为金属,亦可为树脂。

[0213]

又,根据本实施形态的加工装置100,伴随着加工的反作用力等于不存在,故而不同于工件的固定状态与加工精度或精加工程度直接相关的如切削机的工作机械,无须将工件牢固地固定于平台12上。又,由于加工装置100具备计测系统400,故而即便通过搬送系统300将工件略微粗略地搭载于平台12上,亦可通过计测系统400于之后重新既定出相对于坐标系统的位置,故而不会成为问题。由于通过该计测系统400进行三维形状计测(三维对准的一态样),故而可使包括通过搬送系统300将工件装载于平台12上及将经加工过的工件自平台12上卸除的一连串的动作自动化,而可进行高效率的生产。

[0214]

又,根据本实施形态的加工装置100及通过加工装置100执行的加工方法,于工件的加工过程中,根据目标位置,进行工件(平台12)的相对于光束的位置控制,但为了尽量不因平台12的控制响应特性、控制精度等而产生相对于目标位置的位置误差,亦可根据平台12的位置信息及光罩载台位置计测系统19的计测信息,于x轴、y轴、z轴的至少一个方向上,进行光罩m(光罩载台15)的相对于工件w的追随控制。由此,可准确地控制工件w的目标部位与透过光罩m的开口的光束的照射区域的相对位置关系。因此,即便例如平台12的位置控制精度为微米级程度以上,亦可实现次微米、或较次微米更微细的加工。

[0215]

又,根据本实施形态的加工装置100,通过光束照射系统500所具备的光源系统

510,将自多个激光单元70的各者输出的多个激光束合成而使其等成为大径的平行光束,并朝向照明光学系统520射出。由此,可不对透镜等各零件赋予损伤而提高总功率。

[0216]

又,根据本实施形态的加工装置100,于加工时,使用第1镜面数组80,仅于包含所选择的图案的光罩m上的一部分区域形成(设定)被照射光束(照明光)的照明视野(照明光的照射区域),而将自光源系统510射出的光束的整体集中照射于所选择的图案部分,由此尽量减小功率的损失。而且,将透过光罩m的所选择的开口的光束透过na较大的缩小投影透镜所构成的聚光光学系统530而照射至工件。因此,于工件的对象面上,可于保持较高的能量密度的状态下将视野尺寸扩大至1mm左右,而相较于使用10μm左右的直径的点光束的现有的激光加工装置等,可大幅度地扩大于单位时间内能够加工的范围。又,通过采用短波长的脉冲激光,可于对象面上生成点尺寸较小且能量密度较高的光束,由此可确保较高的对金属的吸收率。

[0217]

又,根据本实施形态的加工装置100,无须将承受反作用力的坚固的夹盘设置于平台12上。又,于在平台12载置有工件的状态下,通过计测系统400计测工件的形状,并可根据该计测结果控制工件的位置,故而无需用以确定工件的位置的治具、整备专用的治具等。又,根据加工装置100,控制装置600根据工件的加工前后的cad数据而自动生成配方,故而技术人员无须根据图式进行用以利用cad制作配方的编程。又,于加工时,操作员只要指示已制作的配方的选择即可,故而操作员无须于装置的前以人工输入指示工具的轨迹。

[0218]

根据本实施形态的加工装置100及通过加工装置100执行的加工方法,可通过计测系统400计测实施了加工的工件不自平台12卸除而保持搭载于平台12上的状态下的该工件的对象面的三维形状,故而根据该计测结果,例如可判定加工后的形状的合格与否(ok/ng)。而且,于不合格的情形时,亦可于在平台12上搭载有工件的状态下,使用光束照射系统500直接进行修正加工,从而极其有效率。

[0219]

又,于大量生产零件的过程中,制作零件并当场进行尺寸检查的情况于控制质量方面效果极好。其原因在于:由于各种因素,故而于装置的精度附有偏移。通过当场进行检查,控制装置600可感知该偏移的倾向,且可根据该结果对加工精度进行反馈。即,控制装置600可根据使用计测系统400获取的工件的对象面的位置信息(形状信息),求出加工中的装置的偏移的倾向,并根据该所求出的结果调整计测系统400、光束照射系统500及第1载台系统200a的至少一者,由此可抑制尺寸的变动,并改善良率、质量偏差。

[0220]

再者,控制装置600并不限于求出加工中的装置的偏移的倾向的情形,亦可根据使用计测系统400获取的工件的对象面的位置信息(形状信息),调整计测系统400、光束照射系统500及第1载台系统200a的至少一者。此情形时的工件包含实施加工后的工件、及实施修正加工后的工件的任一者。于光束照射系统的调整中,亦包括加工面mp中的光束的强度分布的调整。

[0221]

再者,以上对于使多个光束透过光罩m入射至聚光光学系统530并通过聚光光学系统530将该多个光束聚光于像面(加工面mp)(将光罩m的开口的图像形成于像面(加工面mp)上)的情形进行了说明。然而,于加工装置100中,并非必须使用光罩m。

[0222]

其原因在于:作为设定或变更加工面mp上的光束的强度分布的方法(例如,如上所述的将狭缝状的照明区域形成于加工面mp上的方法),例如通过第1镜面数组80,可控制聚光光学系统530的物体面上的光束的聚光位置或聚光区域。

[0223]

又,作为聚光光学系统,亦可采用其光瞳面(入射光瞳)与前侧焦点面一致的构成、或光瞳面(入射光瞳)位于前侧焦点面的附近的构成。于此情形时,亦可不使用光罩(开口),而例如使用第1镜面数组80,通过入射至聚光光学系统的多个平行光束的入射角度的变更,准确且简便地控制该多个平行光束的各者于后侧焦点面上的聚光位置。于使用该构成的聚光光学系统的情形时,可将聚光光学系统的后侧焦点面设为加工面mp。于使用该类型的聚光光学系统的情形时,亦可使用所述计测装置110,而计测后侧焦点面(加工面mp)、后侧焦点面的附近的面、光瞳面、光瞳面的附近的面的至少一者中的光束的强度分布。

[0224]

又,于本实施形态中,仅藉由通过同一聚光光学系统530的光,形成例如狭缝状或点状的照射区域。因此,相较于将透过不同光学系统的光聚光于同一区域而形成光束点(激光点)的情形,可形成高质量的光束点。

[0225]

又,于本实施形态中,控制装置600使用所述旋转编码器检测各镜面元件的状态(此处为反射面的倾斜角度),由此实时监控各镜面元件的状态,故而可准确地控制镜面数组78、80的各镜面元件的反射面的倾斜角度。

[0226]

于本实施形态的加工装置100中,控制装置600使用计测装置110,通过上述方法,以适当的频率计测光束的三维的强度分布、加工面mp内的光束的强度分布等,而可进行所需校准。例如,控制装置600根据使用计测装置110的计测结果,可调整光束的三维的强度分布、加工面mp内的光束的强度分布等。

[0227]

又,控制装置600亦可使用计测装置110,于例如对工件的加工处理的前进行加工面mp内的光束的强度分布的计测、与加工面mp不同的面上的光束的强度分布的计测的至少一者,并根据该计测结果,于加工处理过程中,进行光束照射系统500与第1载台系统200a的至少一者的调整。与加工面mp(像面)不同的面包含加工面mp(像面)的附近的面、或光瞳面(pp2)。

[0228]

作为此情形时的第1载台系统200a的调整(控制),代表性地列举平台12的位置控制。

[0229]

又,作为光束照射系统500的调整(控制)的内容,包含以上作为设定或变更加工面上的光束的强度分布、例如形成于加工面上的光束的照射区域的形状、大小、位置等的方法进行说明的光束照射系统的各种控制内容的所有内容。

[0230]

又,于例如无法于平台12静止的状态下通过受光器96进行一次的加工面mp中的光束的强度分布的计测的情形时,例如,尤其于在不使用光罩m时加工面mp中的光束的照射区域的配置范围较大的情形等时,一边使平台12(计测构件92的开口92a)于xy平面内在x轴方向及y轴方向的至少一方向上移动一边进行加工面mp中的光束的强度分布的计测。

[0231]

再者,于本实施形态的加工装置100中,在平台12设置有计测装置110的所有构成部分,但并不限于此,只要可保持ccd96a的受光面与作为受光部发挥功能的计测构件92的开口92a的形成面的光学的共轭关系,则亦可将除计测构件92以外的计测装置110的构成部分设置于平台12的外部。

[0232]

又,亦可与平台12分开设置搭载与所述计测装置110同样的传感器装置且可与平台12独立地移动的可动构件。于此情形时,可动构件只要可于x、y、z的3轴方向上移动即可,控制装置600亦可采用可于平台坐标系统上控制(管理)该可动构件及传感器的位置的构成。使用传感器装置,控制装置600可进行所述光束的强度分布的计测。又,于此情形时,控

制装置600亦可根据使用传感器装置测得的光束的强度分布,于加工处理过程中,进行述光束照射系统500与第1载台系统200a的至少一者的调整。此外,控制装置600可与使用计测系统400计测平台12上的工件并行地使用传感器装置进行上述光束的强度分布的计测等。

[0233]

再者,根据以上说明可知:计测装置110亦可用作检测光束的强度的照射区域内部的不均(强度分布)的不均传感器。

[0234]

又,亦可使用计测装置110,计测聚光光学系统530的像差、例如波前像差。例如,亦可于图12所示的旋转板101的空置区域、例如图12中的假想线(二点链线)的圆内的区域,配置使开口92a的形成面与ccd96a的受光面光学地共轭的多个微透镜矩阵状地配置而成的微透镜数组。于此情形时,亦可通过使旋转板101旋转,使该微透镜数组位于自第1光学系统94射出的平行光的光路上,并选择光罩m的针孔图案,将光束透过第2部分照明光学系统82聚光于该针孔图案,而构成可计测聚光光学系统530的波前像差的夏克-哈特曼方式的波前像差计测器。于采用可进行波前像差计测的构成的情形时,即便聚光光学系统530的像面的位置变化,亦可根据波前像差计测结果,而计测变化后的聚光光学系统530的像面的位置,根据此可变更加工面mp的位置,或者调整通过计测装置110进行计测处理时的计测构件92的上表面的位置。又,于采用可进行波前像差计测的情形时,亦可设为可一并调整聚光光学系统530的光学特性的构成。例如,亦可设为如下构成,即,通过多个透镜构成聚光光学系统530,并可通过压电元件等驱动元件使其中的一部分透镜于光轴ax方向及相对于与光轴ax正交的平面的倾斜方向(tilt方向)上移动。于此情形时,可通过使可动的透镜于轴ax方向及倾斜方向的至少一方向上移动,而调整聚光光学系统530的光学特性。

[0235]

此外,亦可代替所述计测装置110,而如图18所示,将所述受光器96以ccd96a的受光面与平台12的其他部分成为同一平面(同一面)、或与平台12的其他部分共轭的方式配置于平台12的上表面。而且,亦可通过该受光器96,例如计测加工面mp中的光束的强度分布等。于此情形时,不仅可进行平台12停止的状态下的计测,亦可进行一边使平台12移动一边计测光束的强度分布的扫描计测,由此可排除ccd或镜面数组的有限的像素数量的影响,而获得正确的计测结果。通过以此方式利用接收来自聚光光学系统530的光束的传感器计测光束的强度分布,可进行亦加入了聚光光学系统530的热像差等变动因素的光束的强度分布的管理。又,通过进行根据该结果的调整,可将聚光光学系统530的加工面mp(像面等)中的光束的强度分布精度良好地设定为所需状态。

[0236]

又,例如亦可使用美国专利申请公开第2002/0041377号公报所提供的狭缝扫描型的空间图像计测装置作为计测装置110。

[0237]

如上,本实施形态的加工装置100的较大的特征在于:相较于使用现有的工具的工作机械,具备顺应多个便利性、实际的零件等的制造现场(加工现场)的要求的解决方案。

[0238]

再者,于上述实施形态中,如下情形作为一例进行了说明:将汇集于托板的一定量设为1批次而以批次单位处理工件;但并不限于此,亦可逐一地处理工件。于此情形时,通过搬送系统300,将自外部搬送系统接收的加工前的工件装载于平台12上,将加工结束后的工件自平台上卸除,并交付至外部搬送系统。

[0239]

再者,于上述实施形态中,对于使用具有多个开口的透过型光罩作为光罩m的情形进行了说明,但亦可代替其而使用反射型光罩。

[0240]

又,于上述实施形态中,以将来自照明光学系统520的光束照射至光罩m上的多个

开口中的至少一者的方式,使用光罩载台15使光罩m移动,但亦可使用第1镜面数组80,以照射光罩m上的多个开口中的至少一者的方式进行控制。此时,光罩m可位置固定,亦可为能够移动。于此情形时,通过变更用于加工的开口,可变更聚光光学系统530的像面(加工面mp)中的光束的照射区域的大小、形状,故而亦可将第1镜面数组80视为变更聚光光学系统530的像面(加工面mp)中的光束的强度分布的机构的一部分。

[0241]

又,于使用光罩m上的多个开口的情形时(例如,于在像面(加工面mp)上形成多个光束的照射区域的情形时,换言之,于在像面(加工面mp)上形成多个开口的图像的情形),亦可仅对包含该多个开口的一部分区域照射光束。于此情形时,亦可对光罩m上彼此分离的多个区域照射光束。

[0242]

再者,于上述实施形态中,使用使具有可见区域-红外区域的波长的光束产生者作为光源单元60,但亦可代替其而使用使具有紫外区域的波长的光束产生的准分子激光等紫外光源、或使具有极紫外区域的波长的光束产生的x射线光源等。

[0243]

再者,于上述实施形态中,对于使用第1、第2镜面数组80、78作为空间光调变器的情形进行了说明,但亦可代替其而使用将通过mems技术而制作的数字微镜装置(digital microrairror device:dmd(注册商标))配置为多个矩阵状而成的大面积的数字镜装置。于此情形时,难以通过编码器等计测各镜面元件的状态(例如倾斜角)。于此情形时,亦可使用如下检测系统,该检测系统对该大面积的数字镜装置的表面照射检测光,而接收来自构成数字镜装置的多个镜面元件的反射光,并根据该强度分布,检测各镜面元件的状态。于此情形时,检测系统亦可为根据通过拍摄手段拍摄由数字镜装置形成的图像而获得的图像信息而检测多个镜面元件的各者的状态者。又,可使用可主动地变更反射面的面形状的适应性镜面代替第1、第2镜面数组80、78,亦可使用可局部地主动变更折射率的透过光学构件代替第1、第2镜面数组80、78。

[0244]

又,于上述实施形态中,对于将第1镜面数组80配置于照明光学系统520的光瞳位置或其附近的情形进行了说明,但第1镜面数组80亦可配置于与照明光学系统的被照射面(供光罩m配置的面)共轭的位置或其附近。又,于所述实施形态中,将第2镜面数组78配置于与照明光学系统的被照射面(供光罩m配置的面)共轭的位置或其附近,但第2镜面数组亦可配置于照明光学系统的光瞳位置或其附近。

[0245]

再者,于上述实施形态中,对于通过第1、第2镜面数组80、78将光路弯曲90度的情形进行了说明,但通过第1、第2镜面数组80、78的光路的弯曲角度并不限定于90度,例如可设为110-175度(入射光与射出光成5-80度的锐角)、或5-80度(入射光与射出光成120-175度的钝角)等任意角度。

[0246]

再者,于上述实施形态中,亦可设置检测来自光源单元60的光束的强度的检测器。例如,亦可于聚光光学系统530的上游使光束的一部分分支,并通过检测器接收不入射至聚光光学系统530的分支的光束。例如,可根据该检测器的输出求出入射至聚光光学系统530的光束的强度(能量),故而亦可使用来自该检测器的输出,推测朝向加工面mp的光束的z轴方向上的聚光位置(像面的z轴方向上的位置)。而且,亦可使用该推测结果,以所述聚光位置(像面的z轴方向上的位置)成为所需位置的方式控制聚光光学系统530。

[0247]

再者,于上述实施形态的加工装置100中,亦可例如与旋转编码器83

p,q

一并使用图14中假想线所示的检测系统89。作为该检测系统89,可使用对第1镜面数组80的表面照射检

测光而接收来自构成第1镜面数组80的多个镜面元件81

p,q

的反射光并根据其强度分布检测各镜面元件81

p,q

的状态的检测系统。作为检测系统,例如可使用与美国专利第8,456,624号说明书所揭示者同样的构成的系统。亦可与旋转编码器83

i,j

一并使用检测系统89。

[0248]

又,于上述实施形态中,对于使用可变更各镜面元件81

i,j

或81

p,q

的反射面的相对于基准面的倾斜角度的类型的镜面数组78、80的情形进行了例示,但并不限于此,各镜面元件亦可采用可相对于基准面倾斜且可于与基准面正交的方向上位移的构造的镜面数组。又,各镜面元件亦可未必可相对于基准面倾斜。如此,可于与基准面正交的方向上位移的镜面数组例如提供于美国专利第8,456,624号说明书。此外,各镜面元件亦可采用可绕平行于基准面的彼此正交的2个轴旋转(即可变更正交的2个方向的倾斜角度)的类型的镜面数组。如此可变更正交的2个方向的倾斜角度的镜面数组例如提供于美国专利第6,737,662号说明书。于这些情形时,亦可使用所述美国专利第8,456,624号说明书所提供的检测系统检测各镜面元件的状态。

[0249]

再者,亦可使用对镜面数组78或80的表面照射检测光而接收来自分别构成镜面数组78、80的多个镜面元件81

i,j

或81

p,q

的反射光的检测系统。或者,亦可将个别地检测各镜面元件的相对于基准面(基底)的倾斜角及间隔的传感器作为检测系统设置于镜面数组(光学元件)。

[0250]

再者,亦可无法控制(变更)入射至聚光光学系统530的多个光束的全部的入射角度等。因此,于与所述实施形态同样地使用镜面数组的情形等时,亦可不使所有镜面元件均能够变更反射面的状态(反射面的位置及倾斜角度的至少一者)。或者,镜面数组可个别地变更多个镜面元件的反射面的状态,亦可逐组地变更镜面元件的反射面的状态。于前者中亦包括控制装置600逐组地变更镜面数组的反射面的状态的情形。

[0251]

又,亦可使用以下所说明的空间光调变器(非发光型图像显示元件)代替上述实施形态的镜面数组。作为透过型空间光调变器,除透过型液晶显示元件(lcd:liquid crystal display)以外,还可列举电子呈色显示器(ecd)等为例。又,作为反射型空间光调变器,除上述微镜数组以外,还可列举反射型液晶显示元件、电泳显示器(epd:electro phonetic display)、电子纸(或电子墨水)、光绕射型光阀(grating light valve)、绕射光学元件(diffractive optical element)等为例。

[0252]

再者,于上述实施形态中,光束的剖面强度分布可为2值的强度分布,当然亦可为3值以上的多值的强度分布。又,光束的强度分布、光束的剖面形状(例如照明形状)等亦可于其剖面上在具有对工件的加工有效的强度的范围内规定。

[0253]

又,于上述实施形态中,对于使照射至光罩m上的开口的光束的照度分布成为均匀的分布的情形进行了说明,但照射至光罩m上的开口的光束的照度分布亦可为不均匀者。

[0254]

又,如上所述,聚光光学系统530较理想为大口径,但亦可使用数值孔径na小于0.5的聚光光学系统。又,亦可进行通过液体将聚光光学系统530与作为被加工物的工件之间浸满的液浸加工。于此情形时,聚光光学系统的数值孔径na亦可高于1.0。又,聚光光学系统530与工件之间的环境亦可为真空。

[0255]

又,于上述实施形态中,亦可并不使聚光光学系统530的像差完全成为0,而设为残存既定的像差量的状态。

[0256]

再者,于上述实施形态中,将控制装置600控制第1载台系统200a、第2载台系统

200b、搬送系统300、计测系统400及光束照射系统500的构成各部的情形作为一例进行了说明,但并不限于此,亦可通过分别包含微处理器等处理装置的多个硬件而构成加工系统的控制装置。于此情形时,可使第1载台系统200a、第2载台系统200b、搬送系统300、计测系统400及光束照射系统500的各者具备处理装置,亦可为控制第1载台系统200a、第2载台系统200b、搬送系统300、计测系统400及光束照射系统500中的至少两者的第1处理装置与控制剩余的系统的第2处理装置的组合,或者还可为控制上述5个系统中的3个的第1处理装置与个别地控制剩余2个系统的第2及第3处理装置的组合。于任一情形时,各处理装置均承担所述控制装置600的一部分功能。或者,亦可通过多个微处理器等处理装置、及统括地管理这些处理装置的主计算机,而构成加工系统的控制装置。

[0257]

再者,加工装置100亦可不具备计测系统400。

[0258]

又,于上述各实施形态中,亦可于加工时,对工件上的激光束的照射部分供给气体。该气体可为空气,亦可为氧气,还可为氮气。

[0259]

上述实施形态的多个构成要件可适当组合。因此,亦可不使用上述多个构成要件中的一部分。

[0260]

产业上的可利用性

[0261]

如以上所说明,本发明的加工装置及加工方法适于工件的加工。

[0262]

符号说明

[0263]

10:滑块

[0264]

12:平台

[0265]

13:夹盘机构

[0266]

15:光罩载台

[0267]

16

1-166:伸缩机构

[0268]

17:光罩载台驱动系统

[0269]

19:光罩载台位置计测系统

[0270]

24

1-246:线性编码器

[0271]

26:平面马达

[0272]

28:位置计测系统

[0273]

62:光导纤维

[0274]

64:双复眼光学系统

[0275]

70:激光单元

[0276]

78:第2镜面数组

[0277]

80:第1镜面数组

[0278]

80

p,q

:镜面元件

[0279]

83

p,q

:旋转编码器

[0280]

89:检测系统

[0281]

92:计测构件

[0282]

92a:开口

[0283]

100:加工装置

[0284]

96:受光器

[0285]

110:计测装置

[0286]

200a:第1载台系统

[0287]

200b:第2载台系统

[0288]

300:搬送系统

[0289]

400:计测系统

[0290]

401:三维计测机

[0291]

500:光束照射系统

[0292]

520:照明光学系统

[0293]

530:聚光光学系统

[0294]

600:控制装置

[0295]

bs:基座

[0296]

lb:光束

[0297]

m:光罩

[0298]

mp:加工面

[0299]

paa-pac:开口图案

[0300]

ta:目标部位

[0301]

w:工件

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。