1.本技术涉及坩埚生产技术领域,更具体地说,它涉及一种薄壁铱坩埚的加工方法及薄壁铱坩埚。

背景技术:

2.铱坩埚广泛应用于人工晶体生长领域,可用于人工晶体行业、人造宝石、蓝宝石长晶法。用于生长难熔氧化物晶体,该坩埚能在2100~2200℃工作几千小时,是重要的贵金属器皿材料。

3.近年来由于铱价持续上升,为了降低使用成本,铱坩埚持续减薄;但铱坩埚在人工晶体生长领域使用时,由于埚壁减薄,会出现一些新的铱坩埚损坏现象,比如坩埚在长期使用过程中,在坩埚埚口靠近液相线的位置,坩埚的埚帮容易损坏,导致出现渗漏的情况,其主要原因在于在提拉法制备晶体的过程中,坩埚中的高温流体处于持续旋转状态,坩埚埚帮液相线处在高温和旋转应力的作用下,高温蠕变致使该区域坩埚壁减薄损坏。

4.故当通过将铱坩埚壁减薄来降低使用成本时,使得铱坩埚使用寿命较短;当使用普通厚度的铱坩埚时,使用成本太高。

技术实现要素:

5.为了解决上述问题,降低使用成本的同时提高铱坩埚的使用寿命,本技术提供一种薄壁铱坩埚的加工方法及薄壁铱坩埚。

6.第一方面,本技术提供一种薄壁铱坩埚的加工方法,采用如下的技术方案:一种薄壁铱坩埚的加工方法,包括如下步骤:s1:制备铱料棒,铱料棒通过将铱合金棒与纯铱棒同轴焊接,所述铱合金棒的长度占铱料棒的1/3-1/2,铱合金棒为铱锆合金或铱钇合金;s2:将整体铱料棒进行自耗电弧熔炼处理得到含锆或钇的铱圆锭,引弧电流为1600-1800a,工作电流为2800-3200a,收弧电流为1600-2000a;s3:将s2中得到的铱圆锭进行锻造热轧成1.8-2.2mm的铱板;s4:将s3中得到的铱板经切割加工形成埚帮,使锆或钇含量区域靠近埚口,埚底为纯铱板,将埚帮与埚底焊接得到薄壁铱坩埚。

7.通过采用上述技术方案,在加工坩埚的过程中,在铱料棒中一段加入锆或钇,再通过电弧熔炼处理后使得锆或钇弥散在铱圆锭中,通过使添加的锆或钇转化成氧化锆或氧化钇,由于氧化锆和氧化钇本身的高硬度、高熔点、高强度、高韧性、极高的耐磨性及耐化学腐蚀性等,使坩埚帮上端具有更高的使用温度以及力学性能;而靠近埚底的部分埚帮为纯铱板,使其具有较好的塑性;在采用提拉法生长人工晶体时,由于要求有一定氧化气氛,在高温环境下,锆或钇转化成氧化锆或氧化钇使其具有良好的力学性能,进而在液体持续旋转的过程中,在液位线附近的埚帮可有效防止埚壁热蠕变减薄;当晶体提拉结束时,由于仍有超过半数的晶体原料留在坩埚内,这些晶体原料热膨胀系数小于金属坩埚,其凝固时收缩

较小,可能导致撑埚;故在坩埚承载液体的多数区域,仍以避免坩埚渗漏为主,对材料的性能仍以塑性为主。因此,坩埚不同区域,对材料性能的需求存在差异性,使埚底附近的埚帮具有较好的塑性,进而避免撑埚变形后发生泄漏;进而不但使坩埚减薄减少了用铱量,并且在坩埚上部的弥散强化,使之抵抗了埚内流体旋转导致的减薄,有效提高的薄壁坩埚的使用寿命,降低使用成本。

8.优选的,s2中在电弧熔炼前,充入空气,空气流速为1-3l/s,使气压稳定保持在15-22pa。

9.通过采用上述技术方案,在将铱料棒进行电弧熔炼处理时,通过通入适量的空气,使得在电弧熔炼过程中,铱料棒在弱氧环境下,在电弧熔炼的过程中,熔滴下落的过程中使其中的锆或钇部分发生内氧化形成氧化锆或氧化钇,实现对最终坩埚的局部强化,维持坩埚的整体寿命。

10.优选的,在电弧熔炼处理过程中,通过控制充入空气的量,保持气压不大于30pa。

11.通过采用上述技术方案,在电弧熔炼过程中,由于微量氧与微量锆或钇会有反应,会影响电弧的形态,偶尔会有迸溅现象,气压也将有所上升,从而可以评估出反应的程度;通过控制气压一直不超过30pa,同时发生轻微迸溅,进而来控制反应程度。

12.优选的,s3中首先将铱圆锭加热至1500-1700℃,锻造成方锭,表面扒皮0.5-1mm后,再热轧成铱板。

13.通过采用上述技术方案,通过将铱圆锭加热锻造后进行表面扒皮处理,进而去除方锭表面的氧化皮等杂质,提高生产的坩埚质量。

14.优选的,所述铱合金棒中锆或钇的质量百分含量为0.05-0.4%。

15.通过采用上述技术方案,采用上述锆或钇金属的含量,减少贵金属的含量来降低成本的同时,还能够保证坩埚上部的弥散强化效果,保证坩埚具有良好的使用寿命。

16.优选的,将所述铱料棒中铱合金棒等分成若干等分段,自靠近纯铱棒的一端向远离纯铱棒的一端每等分段中锆或钇的质量百分含量依次增加(0.01-0.04)%。

17.通过采用上述技术方案,将铱料棒中锆或钇金属的含量形成梯度变化,得到锆或钇金属含量梯度连续可控的铸锭后,后续工艺生产出铱坩埚,即得到具有所需性能梯度的铱坩埚,最终可以使坩埚各区域的性能按需差异化,需要强度的区域高弥散,需要塑性的区域,低弥散或者无弥散。

18.优选的,所述铱料棒制备包括以下步骤:s1:铸造出多段不同锆或钇含量的铱锭以及纯铱锭,将含有锆或钇的铱锭经锻造后按照锆或钇含量由大到小或由小到大依次同轴焊接得到铱合金棒,将纯铱锭经锻造后依次同轴焊接形成纯铱棒;s2:将所述纯铱棒同轴焊接在铱合金棒锆或钇含量较低的一端,形成整体铱料棒。

19.通过采用上述技术方案,在得到具有连续受控含微量锆或钇的铱锭时,工艺简单,锆或钇金属含量梯度可控性高,便于成型。

20.优选的,所述铱料棒的直径为28-29mm。

21.通过采用上述技术方案,通过控制铱料棒的直径在上述范围内,使得铱料棒在电弧熔炼的过程中,提高其中的锆或钇的部分内氧化效率,并且能够提高锆或钇的氧化率。

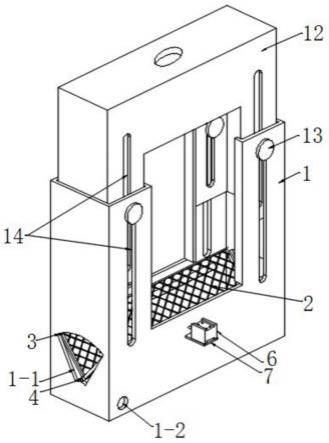

22.第二方面,本技术提供一种薄壁铱坩埚,采用如下的技术方案:

一种薄壁铱坩埚,采用上述的一种薄壁铱坩埚的加工方法制备得到。

23.通过采用上述技术方案,得到的坩埚减薄明显减轻了用铱量,坩埚上部的弥散强化,使之抵抗了埚内流体旋转导致的减薄,得到的薄壁坩埚具有良好的寿命。

24.综上所述,本技术具有以下有益效果:1、本技术的方法,通过电弧熔炼处理后使得锆或钇弥散在铱料棒中,锆或钇转化成氧化锆或氧化钇使坩埚具有良好的力学性能,使坩埚各区域的性能按需差异化,不但使坩埚减薄减少了用铱量,并且在坩埚上部的弥散强化,使之抵抗了埚内流体旋转导致的减薄,工艺简单易操作,可靠性高,有效提高的薄壁坩埚的使用寿命,降低使用成本。

25.2、本技术中优选通过充入空气,使得铱料棒在弱氧环境下电弧熔炼,使其在生产过程中锆或钇部分发生内氧化形成氧化锆或氧化钇,实现对最终坩埚的局部强化,提高坩埚埚帮局部的初始强度,维持坩埚的整体寿命。

26.3、本技术高可靠薄壁铱坩埚通过采用上述的一种薄壁铱坩埚的加工方法制备,使其能够抵抗埚内流体旋转导致的减薄,薄壁坩埚具有良好的寿命。

具体实施方式

27.以下结合实施例对本技术作进一步详细说明。实施例

28.实施例1一种薄壁铱坩埚的加工方法,包括如下步骤:s1:制备铱料棒:铸造出3段锆金属质量百分含量为0.02%的铱锭以及3段纯铱锭,并将得到的多段铱锭经锻造后,依次同轴焊接得到铱合金棒,将得到的多段纯铱锭分别锻造后依次同轴焊接得到纯铱棒,铱合金棒和纯铱棒的直径均为28mm,铱合金棒和纯铱棒的长度根据所生产坩埚的规格尺寸确定,本实施例中纯铱锭和铱锭的长度均为27mm;将纯铱棒同轴焊接在铱合金棒的一端,形成整体铱料棒;铱合金棒长度占铱料棒的1/2;s2:将整体铱料棒在真空自耗电弧炉内进行自耗电弧熔炼处理得到长度为160mm铱圆锭,在处理前,首先打开机械真空泵的气阀向炉内充入空气,保持空气流速为1l/s,使炉内气压稳定保持在15pa;在电弧熔炼处理过程中,以铱料棒作为自耗电弧炉的电极,自耗电弧炉内铜模的直径为65mm,引弧电流为1600a,工作电流为2800a,收弧电流为1600a,并通过控制气阀保持炉内气压不大于30pa;s3:将s2中得到的铱圆锭加热至1500℃,锻造成方锭后,将表面进行打磨扒皮0.5mm后,再热轧成厚度为1.8mm的铱板,使铱板的宽度方向沿铱圆锭的长度方向;s4:将s3中得到的铱板根据坩埚规格尺寸进行切割,然后进行弯曲后焊接形成埚帮,埚帮的直径为160mm,高度为160mm,使锆金属含量区域靠近埚口,埚底为纯铱板,厚度为2.5mm,将埚帮与埚底焊接后对焊接处进行打磨处理后得到薄壁铱坩埚。

29.实施例2一种薄壁铱坩埚的加工方法,包括如下步骤:s1:制备铱料棒:铸造出3段锆金属质量百分含量为0.1%的铱锭以及3段纯铱锭,并将得到的多段铱锭经锻造后,依次同轴焊接得到铱合金棒,将得到的多段纯铱锭分别锻造后依次同轴焊接得到纯铱棒,铱合金棒和纯铱棒的直径均为29mm,铱合金棒和纯铱棒的

长度根据所生产坩埚的规格尺寸确定,本实施例中纯铱锭和铱锭的长度均为27mm;将纯铱棒同轴焊接在铱合金棒的一端,形成整体铱料棒;铱合金棒长度占铱料棒的1/2;s2:将整体铱料棒在真空自耗电弧炉内进行自耗电弧熔炼处理得到长度为160mm铱圆锭,在处理前,首先打开机械真空泵的气阀向炉内充入空气,保持空气流速为2l/s,使炉内气压稳定保持在20pa;在电弧熔炼处理过程中,以铱料棒作为自耗电弧炉的电极,自耗电弧炉内铜模的直径为65mm,引弧电流为1700a,工作电流为3000a,收弧电流为1800a,并通过控制气阀保持炉内气压不大于30pa;s3:将s2中得到的铱圆锭加热至1600℃,锻造成方锭后,将表面进行打磨扒皮1mm后,再热轧成厚度为2.0mm的铱板,使铱板的宽度方向沿铱圆锭的长度方向;s4:将s3中得到的铱板根据坩埚规格尺寸进行切割,然后进行弯曲后焊接形成埚帮,埚帮的直径为160mm,高度为160mm,使锆金属含量区域靠近埚口,埚底为纯铱板,厚度为2.5mm,将埚帮与埚底焊接后对焊接处进行打磨处理后得到薄壁铱坩埚。

30.实施例3一种薄壁铱坩埚的加工方法,包括如下步骤:s1:制备铱料棒:铸造出2段钇金属质量百分含量为0.2%的铱锭以及6段纯铱锭,并将得到的多段铱锭经锻造后,依次同轴焊接得到铱合金棒,将得到的多段纯铱锭分别锻造后依次同轴焊接得到纯铱棒,铱合金棒和纯铱棒的直径均为28mm,铱合金棒和纯铱棒的长度根据所生产坩埚的规格尺寸确定,本实施例中纯铱锭和铱锭的长度均为20mm;将纯铱棒同轴焊接在铱合金棒的一端,形成整体铱料棒;铱合金段长度占铱料棒的1/3;s2:将整体料棒在真空自耗电弧炉内进行自耗电弧熔炼处理得到长度为160mm铱圆锭,在处理前,首先打开机械真空泵的气阀向炉内充入空气,保持空气流速为3l/s,使炉内气压稳定保持在22pa;在电弧熔炼处理过程中,以铱料棒作为自耗电弧炉的电极,自耗电弧炉内铜模的直径为65mm,引弧电流为1800a,工作电流为3200a,收弧电流为2000a,并通过控制气阀保持炉内气压不大于30pa;s3:将s3中得到的铱圆锭加热至1700℃,锻造成方锭后,将表面进行打磨扒皮1mm后,再热轧成厚度为2.2mm的铱板,使铱板的宽度方向沿铱圆锭的长度方向;s4:将s4中得到的铱板根据坩埚规格尺寸进行切割,然后进行弯曲后焊接形成埚帮,埚帮的直径为160mm,高度为160mm,使钇金属含量区域靠近埚口,埚底为纯铱板,厚度为2.5mm,将埚帮与埚底焊接后对焊接处进行打磨处理后得到薄壁铱坩埚。

31.实施例4一种薄壁铱坩埚的加工方法,与实施例2的不同之处在于:制备铱料棒时:铸造出3段含锆的铱锭以及3段纯铱锭,3段含锆的铱锭中锆金属的质量百分含量分别为0.06%、0.1%以及0.14%,将得到的多段铱锭经锻造后,按照锆含量由大到小依次同轴焊接得到铱合金棒,将纯铱棒同轴焊接在铱合金棒中锆含量较低的一端。

32.实施例5一种薄壁铱坩埚的加工方法,与实施例2的不同之处在于:制备铱料棒时:铸造出4段含锆的铱锭以及4段纯铱锭,4段含锆的铱锭中锆金属的质量百分含量分别为0.06%、0.07%、0.08%以及0.09%,将得到的多段铱锭经锻造后,按

照锆含量由大到小依次同轴焊接得到铱合金棒,将纯铱棒同轴焊接在铱合金棒中锆含量较低的一端;本实施例中纯铱锭和铱锭的长度均为20mm。

33.对比例对比例1一种坩埚的的加工方法,包括如下步骤:s1:铸造纯铱锭,铱锭的长度根据所生产坩埚的规格尺寸确定,本实施例中铱锭的长度为160mm。

34.s2:将s1中得到的铱锭加热至1700℃,锻造成方锭后,将表面进行打磨扒皮1mm后,再热轧成厚度为2mm的铱板;s3:将s4中得到的铱板根据坩埚规格尺寸进行切割,然后进行弯曲后焊接形成埚帮,埚帮的直径为160mm,高度为160mm,埚底为纯铱板,厚度为2.5mm,将埚帮与埚底焊接后对焊接处进行打磨处理后得到薄壁铱坩埚。

35.对比例2一种坩埚的的加工方法,与对比例1不同之处在于,s2中热轧成厚度为2.8mm的铱板,s3中锅底的厚度为3.5mm。

36.性能检测试验将实施例1-5以及对比例1-2制得的坩埚作为标准试件;1、采用传统的生长系统以及热场装置通过提拉法工艺生长人工nd-yag晶体,生长晶体时分别采用标准试件进行试验,采用0.4mm/h的提拉速率,20r/min的转速生长晶体。统计全寿命期间的生长晶体的数量、对应高温使用时间以及导致坩埚失效的原因。

37.2、采用电子天平分别称量标准试件的重量。

38.表1表1结合实施例1-5和对比例1-2并结合表1可以看出,采用本技术实施例加工的5个坩埚,全寿命期间平均生长12-15根晶体,对应高温时间在9000-12000小时之间,明显优于对比例1-2,说明采用本加工方法制得的薄壁坩埚能够有效提高坩埚的使用寿命。

39.并且实施例1-5的重量明显低于对比例2的重量,说明采用本加工方法制得的坩埚不但提高了使用寿命,并且明显减少了材料用量,减低成本。

40.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人

员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。