1.本实用新型涉及锻件热处理技术领域,尤其涉及一种环形锻件淬火时的自动冷却装置。

背景技术:

2.部分环形锻件需要进行淬火,淬火过程中先将环形锻件加热使之全部或部分奥氏体化,然后快速冷却到一定温度以下进行马氏体转变,可以提高环形锻件的硬度、耐磨性以及韧性等性能。

3.环形锻件淬火时的冷却,通常是利用行车将环形锻件吊装置入冷却水箱,间隔一定时间后,再将环形锻件移出冷却水箱,操作比较繁琐,而且冷却过程中行车不能继续工作,导致工作的效率低,对人工依赖大,自动化程度低,需要进行改进。

技术实现要素:

4.本实用新型的目的在于提供一种环形锻件淬火时的自动冷却装置,进行环形锻件的自动冷却,提升工作效率和自动化水平。

5.为达此目的,本实用新型采用以下技术方案:

6.一种环形锻件淬火时的自动冷却装置,包括:冷却水箱、减速箱、转轮和悬挂定位组件,所述减速箱设置在冷却水箱的后方,所述减速箱的输出端设置有水平向前延伸至冷却水箱上方的转轴,所述转轮同心设置在转轴上,所述悬挂定位组件环形间隔设置在转轮的正面边缘。

7.其中,所述冷却水箱一侧设置有延伸至冷却水箱中的供水管,向冷却水箱中注入浸没转轮下部的冷却水。

8.其中,所述冷却水箱中水平设置有与供水管相连接的布水管,所述布水管上间隔设置有布水孔。

9.其中,所述冷却水箱底部设置有排污管,所述冷却水箱一侧上部设置有溢流管,所述供水管上设置有水阀。

10.其中,所述悬挂定位组件分别包括2根沿转轮径向间隔分布的挂杆。

11.其中,所述挂杆与转轴相平行,所述挂杆的末端设置有挡圈,所述挡圈的外圆直径大于挂杆的直径。

12.其中,所述减速箱的输入端设置有电机。

13.本实用新型的有益效果:一种环形锻件淬火时的自动冷却装置,利用行车将加热后的环形锻件吊装至悬挂定位组件上,通过转轮的旋转,将环形锻件浸没在冷却水中,进行快速冷却,然后自动移出水面,方便行车进行吊装下料,提升了生产效率和自动化水平。

附图说明

14.图1是本实用新型的结构示意图;

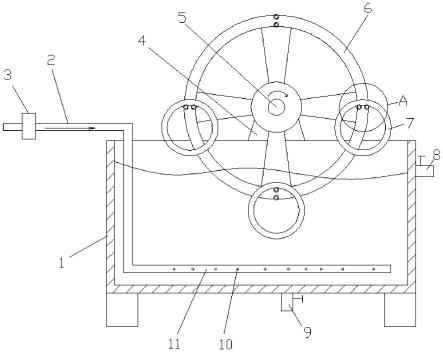

15.图2是图1中a部分的局部放大图。

具体实施方式

16.下面结合图1至图2并通过具体实施例来进一步说明本实用新型的技术方案。

17.如图1所示的环形锻件淬火时的自动冷却装置,包括:冷却水箱1、减速箱4、转轮6和悬挂定位组件,所述减速箱4设置在冷却水箱1的后方,所述减速箱1的输出端设置有水平向前延伸至冷却水箱1上方的转轴5,在本实施例中,所述减速箱4的输入端设置有电机,进行转轴5的间接驱动。

18.所述转轮6同心设置在转轴5上,通过转轴5带动转轮6的旋转。所述悬挂定位组件环形间隔设置在转轮6的正面边缘,在本实施例中,所述悬挂定位组件分别包括2根沿转轮6径向间隔分布的挂杆13,如图2所示,悬挂定位组件随转轮6旋转至最右侧时,2根挂杆13间隔分布,方便利用行车将加热后的环形锻件7吊装至悬挂定位组件上,2根挂杆13之间的间隙有利于行车吊钩的脱钩。

19.所述挂杆13与转轴5相平行,且所述挂杆13的末端设置有挡圈12,在本实施例中,所述挡圈12的外圆直径大于挂杆13的直径,进行环形锻件7悬挂后的限位,避免脱落问题,提升安全性。

20.如图1所示,所述冷却水箱1一侧设置有延伸至冷却水箱1中的供水管2,向冷却水箱1中注入浸没转轮6下部的冷却水,确保环形锻件7随转轮6旋转至最低位置时,可以被冷却水浸没。

21.在本实施例中,所述冷却水箱1一侧上部设置有溢流管8,进行水位的高度限制。所述供水管2上设置有水阀3,进行冷却水的补充和流量调整,并通过与溢流管8的配合,控制水温的变化,避免高温问题。

22.为了提升冷却水箱1中水温的分布均匀性,所述冷却水箱1中水平设置有与供水管2相连接的布水管11,所述布水管11上间隔设置有布水孔10,进行冷却水的均匀添加,减少局部高温问题。此外,所述冷却水箱1底部设置有排污管9,方便进行后续的清理维护。

23.转轮6可以匀速旋转或者间歇性旋转,通过调整转轮6的匀速旋转速度或者间歇性旋转的间隔时间,在出水之前,确保将环形锻件7快速冷却到一定温度以下,进行马氏体转变,提升了自动化水平。

24.在本实施例中,采用4组悬挂定位组件,依次进行工作。悬挂定位组件随转轮6的旋转而从顶部移动至最右侧的过程中,可以进行环形锻件7的悬挂上料,然后下移进行冷却。悬挂定位组件随转轮6逆时针旋转使得环形锻件7出水至最顶部的过程中,可以进行环形锻件7的吊装下料,行车的利用率高,提升了生产效率。

25.以上内容仅为本实用新型的较佳实施例,对于本领域的普通技术人员,依据本实用新型的思想,在具体实施方式及应用范围上均会有改变之处,本说明书内容不应理解为对本实用新型的限制。

技术特征:

1.一种环形锻件淬火时的自动冷却装置,用于环形锻件的自动冷却,其特征在于,包括:冷却水箱、减速箱、转轮和悬挂定位组件,所述减速箱设置在冷却水箱的后方,所述减速箱的输出端设置有水平向前延伸至冷却水箱上方的转轴,所述转轮同心设置在转轴上,所述悬挂定位组件环形间隔设置在转轮的正面边缘。2.根据权利要求1所述的环形锻件淬火时的自动冷却装置,其特征在于,所述冷却水箱一侧设置有延伸至冷却水箱中的供水管,向冷却水箱中注入浸没转轮下部的冷却水。3.根据权利要求2所述的环形锻件淬火时的自动冷却装置,其特征在于,所述冷却水箱中水平设置有与供水管相连接的布水管,所述布水管上间隔设置有布水孔。4.根据权利要求2所述的环形锻件淬火时的自动冷却装置,其特征在于,所述冷却水箱底部设置有排污管,所述冷却水箱一侧上部设置有溢流管,所述供水管上设置有水阀。5.根据权利要求1所述的环形锻件淬火时的自动冷却装置,其特征在于,所述悬挂定位组件分别包括2根沿转轮径向间隔分布的挂杆。6.根据权利要求5所述的环形锻件淬火时的自动冷却装置,其特征在于,所述挂杆与转轴相平行,所述挂杆的末端设置有挡圈,所述挡圈的外圆直径大于挂杆的直径。7.根据权利要求1所述的环形锻件淬火时的自动冷却装置,其特征在于,所述减速箱的输入端设置有电机。

技术总结

本实用新型公开了一种环形锻件淬火时的自动冷却装置,其包括:冷却水箱、减速箱、转轮和悬挂定位组件,所述减速箱设置在冷却水箱的后方,所述减速箱的输出端设置有水平向前延伸至冷却水箱上方的转轴,所述转轮同心设置在转轴上,所述悬挂定位组件环形间隔设置在转轮的正面边缘。本实用新型所述的环形锻件淬火时的自动冷却装置,可以利用行车将加热后的环形锻件吊装至悬挂定位组件上,通过转轮的旋转,将环形锻件浸没在冷却水中,进行快速、自动冷却,然后自动移出水面,方便行车进行吊装下料,不影响后续的上料,提升了生产效率。提升了生产效率。提升了生产效率。

技术研发人员:冯磊 汪森林 陶科华

受保护的技术使用者:张家港市亨通环形锻件制造有限公司

技术研发日:2022.09.19

技术公布日:2022/12/30

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。