1.本发明涉及玻璃生产领域,具体为一种电解水氢能硼硅玻璃生产装置及工艺。

背景技术:

2.目前国内玻璃生产企业,在熔化玻璃料液时所采用的能源形式主要有煤制气、天然气和电能,由于国家环保政策的要求,越来越多的地区基本上只能使用天然气和电能,无论是煤制气还是天然气,它们仍然是属于化石燃料的范畴,其燃烧后的残留物,仍然需要脱硫、脱硝设施来进行处理,环保实施在处理过程中,需要持续不断地大量使用氨水、生石灰、小苏打等化工产品,同时还要消耗一定量的电力和天然气,这一切的发生又会引发新的环保问题,譬如:危固废料的处理。同时又会产生额外的安全隐患,譬如:如何防止氨水泄露、起火爆炸。

3.同时,自2021年下半年以来,天然气价格暴涨,导致玻璃制造企业燃气成本几乎占到了生产总成本的40%,因此,亟须一种新型的清洁能源来替代现有的能源形式成为当务之急,在此背景下,考虑到了氢能的使用,氢气的能量密度高,氢气热值是常见燃料中最高的,可达142kj/g,这一水平大约是石油的3倍,这意味着,消耗相同质量的能源,氢气所提供的能量是最大的,这也顺应了汽车轻量化的大趋势。

技术实现要素:

4.针对现有技术的不足,本发明提供了一种电解水氢能硼硅玻璃生产装置及工艺,解决了玻璃生产过程中燃气成本高,燃烧残留物较难处理的问题。

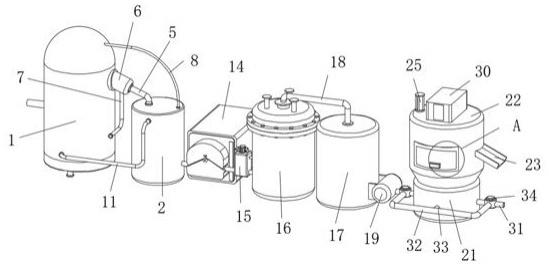

5.为实现以上目的,本发明通过以下技术方案予以实现:一种电解水氢能硼硅玻璃生产装置,包括蒸馏罐,所述蒸馏罐的一侧设有纯净水储存罐,所述纯净水储存罐底部远离蒸馏罐的一侧通过出水管连接在电解氢发生装置的底部一侧,所述出水管的中部外径设有蠕动泵,所述出水管的一侧外径设有催化剂混合装置,所述电解氢发生装置的上部通过氢气导出管与氢气储存罐的顶端相连,所述氢气储存罐底部远离电解氢发生装置的一端固定连接有气泵,所述气泵的输出端通过氢气输送管道连接在燃烧室的一端,所述燃烧室的顶端固定连接有熔融室。

6.优选的,所述蒸馏罐的内中部固定连接有蒸汽收集罩,所述蒸汽收集罩的顶部一侧固定连接有冷凝管,所述冷凝管的末端贯穿蒸馏罐的顶部一侧并卡接在纯净水储存罐的顶部一侧,所述纯净水储存罐的内部固定连接有储存瓶。

7.优选的,所述冷凝管的中部外径固定连接有冷却水储存管,所述冷却水储存管的底部一侧卡接有冷却水导入管。

8.优选的,所述纯净水储存罐和储存瓶的中间位置处设置有预热腔,所述冷却水储存管的顶部一侧卡接有冷却水导出管,所述冷却水导出管的末端贯穿蒸馏罐的顶部一侧并卡接在预热腔的上方。

9.优选的,所述预热腔的前端上侧卡接有回流管,所述回流管的末端贯穿蒸馏罐的

前端底部并延伸至其内部,所述蒸馏罐的中部一侧固定连接有进水管,所述蒸馏罐的内底部空腔内放置有电加热器。

10.优选的,所述熔融室的一侧设有玻璃液导出板,所述熔融室的内部一侧转动连接有放置盘,所述燃烧室的内部设有点火器。

11.优选的,所述熔融室的上表面一侧设有液压缸,所述液压缸的驱动端贯穿熔融室的上表面并转动连接有活动杆,所述活动杆的末端转动连接在放置盘的顶端一侧。

12.优选的,所述熔融室的前端铰接有仓门,所述仓门的中部设有玻璃门,所述玻璃门的前端底部固定连接有红外测温仪,所述熔融室的上表面中部放置有plc控制器。

13.优选的,所述燃烧室远离氢气储存罐的一端固定连接有天然气输送管道,所述天然气输送管道的中部与氢气输送管道的中部通过连通管相连通,所述连通管的中部通过混合气导入管与燃烧室的内部相连通,所述连通管与氢气输送管道和天然气输送管道的连接处均设有电控换向阀。

14.优选的,所述催化剂混合装置包括壳体,所述壳体的内部固定连接有挡板,所述挡板的底端通过导出管与出水管相连通,所述导出管的中部设有开关阀。

15.优选的,所述壳体的上表面中部固定连接有电机,所述电机的驱动端贯穿壳体的顶壁并固定连接有搅辊,所述壳体的顶端两侧均固定连接有催化剂导入管。

16.一种电解水氢能硼硅玻璃生产工艺,包括以下步骤:s1:将清水通过进水管导入蒸馏罐内,打开电加热器对清水进行加热并使其蒸发,产生的蒸汽通过蒸汽收集罩导入到冷凝管内,随后通过冷却水导入管导入冷凝水,使冷凝水进入到冷却水储存管内,使冷凝管内的蒸汽冷凝液化,得到蒸馏水;s2:步骤s1中得到的蒸馏水进入到储存瓶内进行储存,同时冷却水储存管内部的冷凝水受蒸汽液化放热的影响,温度升高,通过冷却水导入管继续添加冷凝水,升温后的冷凝水通过冷却水导出罐进入到预热腔内对蒸馏水进行保温预热,当预热腔内的升温冷凝水液位足够高后,会通过回流管回到蒸馏罐内供加热蒸发使用;s3:将步骤s2中储存瓶内的蒸馏水通过出水管配合蠕动泵导入到电解氢发生装置内,开始进行碱式电解制氢,期间通过催化剂导入管向壳体内导入催化剂,催化剂包括但不限于na2so4、h2so4和naoh,经过电机驱动搅辊搅拌混合后,打开开关阀,使催化剂沿着导出管进入到出水管中并顺着蒸馏水进入到电解氢发生装置内开始进行电解水制氢;s4:步骤s3过程中产生的氢气通过氢气导出管导入到氢气储存罐中进行储存,再通过气泵导入到燃烧室内,打开点火器开始对放置盘进行燃烧加热,打开仓门,加入原料,高温加热使原料熔融,变成玻璃液,完成后通过液压缸带动放置盘的一端上升,使玻璃液从玻璃液导出板流出,随后对玻璃液进行保温和冷却处理,完成制备工艺。

17.优选的,步骤s4过程中,还可以利用天然气输送管道导入天然气进行燃料提供,同时也可以通过调整电控换向阀的方向,使氢气和天然气混合后导入燃烧室内充当燃料。

18.优选的,步骤s4中的加热温度为1500-1800℃,加热时间4-5h,保温温度控制在600-650℃,保温时间为30-45min,冷却时间为2-3h,冷却到室温。

19.本发明提供了一种电解水氢能硼硅玻璃生产装置及工艺。具备以下有益效果:1、本发明通过纯净水制备、催化剂混合、电解水制氢和玻璃原料熔融的过程,成本更低,同时提高燃烧效率。

20.2、本发明通过更加清洁,污染低,作为由单一元素组成的物质,氢气燃烧的产物只有水,不存在污染气体或者温室气体,顺应了 "双碳" 背景下的大潮流。

21.3、本发明通过氢气输送管道、天然气输送管道、氢气天然气可配比混合管道三条管道,可以使用三条管道向熔炉燃烧室输送可燃气,这样可以根据天然气市场价格的波动,随时调整氢气的使用比例,方便企业节约成本。

附图说明

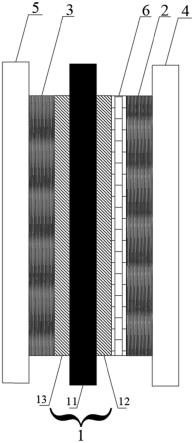

22.图1为本发明的立体示意图;图2为本发明中蒸馏罐的内部示意图;图3为本发明中燃烧室的内部示意图;图4为图1中a处放大图;图5为本发明中催化剂混合装置的内部示意图。

23.其中,1、蒸馏罐;2、纯净水储存罐;3、电加热器;4、蒸汽收集罩;5、冷凝管;6、冷却水储存管;7、冷却水导入管;8、冷却水导出管;9、储存瓶;10、预热腔;11、回流管;12、进水管;13、出水管;14、蠕动泵;15、催化剂混合装置;1501、壳体;1502、挡板;1503、导出管;1504、开关阀;1505、电机;1506、搅辊;1507、催化剂导入管;16、电解氢发生装置;17、氢气储存罐;18、氢气导出管;19、气泵;20、氢气输送管道;21、燃烧室;22、熔融室;23、玻璃液导出板;24、放置盘;25、液压缸;26、活动杆;27、仓门;28、玻璃门;29、红外测温仪;30、plc控制器;31、天然气输送管道;32、连通管;33、混合气导入管;34、电控换向阀;35、点火器。

具体实施方式

24.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

25.实施例:如图1-5所示,本发明实施例提供一种电解水氢能硼硅玻璃生产装置,包括蒸馏罐1,蒸馏罐1的一侧设有纯净水储存罐2,用于储存蒸馏水,纯净水储存罐2底部远离蒸馏罐1的一侧通过出水管13连接在电解氢发生装置16的底部一侧,主要制氢装置,制氢方法为碱式电解技术,出水管13的中部外径设有蠕动泵14,采用蠕动泵14进行水源输送,使水源不会经过机器内部产生污染,提高制氢效率,出水管13的一侧外径设有催化剂混合装置15,对催化剂进行混合,电解氢发生装置16的上部通过氢气导出管18与氢气储存罐17的顶端相连,氢气储存罐17底部远离电解氢发生装置16的一端固定连接有气泵19,方便将氢气抽出,气泵19的输出端通过氢气输送管道20连接在燃烧室21的一端,主要燃烧腔室,燃烧室21的顶端固定连接有熔融室22,主要玻璃液的制造腔室。

26.具体的,制氢能耗为5度电/立方,加上水费、制造费用、人工成本及固定资产摊销,氢能全制造成本约为5.2元/立方,目前天然气价格为3.8元/立方,但是,1立方氢气完全燃烧产生的热能相当于39.72度电,而1立方天然气完全燃烧产生的热能相当于约10度电,氢能与天然气的热能性价比为3:1,显然,使用氢能更加节约成本。

27.本实施例中,蒸馏罐1的内中部固定连接有蒸汽收集罩4,收集蒸汽,蒸汽收集罩4的顶部一侧固定连接有冷凝管5,对蒸汽冷凝,从而得到蒸馏水,冷凝管5的末端贯穿蒸馏罐1的顶部一侧并卡接在纯净水储存罐2的顶部一侧,纯净水储存罐2的内部固定连接有储存瓶9,储存纯净水。

28.进一步的,冷凝管5的中部外径固定连接有冷却水储存管6,冷却水储存管6的底部一侧卡接有冷却水导入管7,冷却水导入管7将冷凝水导入到冷却水储存管6内,对蒸汽进行冷凝。

29.进一步的,纯净水储存罐2和储存瓶9的中间位置处设置有预热腔10,内部充斥吸收热量后的冷凝水,用于对纯净水保温预热,冷却水储存管6的顶部一侧卡接有冷却水导出管8,导出冷凝水,使冷却水储存管6内的冷凝水并形成循环,提高冷凝效果,冷却水导出管8的末端贯穿蒸馏罐1的顶部一侧并卡接在预热腔10的上方。

30.进一步的,预热腔10的前端上侧卡接有回流管11,回流管11的末端贯穿蒸馏罐1的前端底部并延伸至其内部,方便将预热腔10内的水回流到蒸馏管1中,蒸馏罐1的中部一侧固定连接有进水管12,用于进水,蒸馏罐1的内底部空腔内放置有电加热器3,用于对水加热蒸发。

31.进一步的,熔融室22的一侧设有玻璃液导出板23,用于导出玻璃液,熔融室22的内部一侧转动连接有放置盘24,放置玻璃生产原料,燃烧室21的内部设有点火器35,用于点燃燃气。

32.进一步的,熔融室22的上表面一侧设有液压缸25,液压缸25的驱动端贯穿熔融室22的上表面并转动连接有活动杆26,活动杆26的末端转动连接在放置盘24的顶端一侧,完成原料熔融后,液压缸25将放置盘24的一端提起,使玻璃熔融液从玻璃液导出板23导出。

33.进一步的,熔融室22的前端铰接有仓门27,仓门27的中部设有玻璃门28,玻璃门28的前端底部固定连接有红外测温仪29,熔融室22的上表面中部放置有plc控制器30,通过红外测温仪29测定内部温度,由plc控制器30控制电控换向阀34的阀门转向,方便控制气量。

34.进一步的,燃烧室21远离氢气储存罐17的一端固定连接有天然气输送管道31,天然气输送管道31的中部与氢气输送管道20的中部通过连通管32相连通,连通管32的中部通过混合气导入管33与燃烧室21的内部相连通,连通管32与氢气输送管道20和天然气输送管道31的连接处均设有电控换向阀34,通过氢气输送管道20、天然气输送管道31、氢气天然气可配比混合管道三条管道,可以使用三条管道向熔炉燃烧室21输送可燃气,这样可以根据天然气市场价格的波动,随时调整氢气的使用比例,方便企业节约成本。

35.进一步的,催化剂混合装置15包括壳体1501,壳体1501的内部固定连接有挡板1502,挡板1502的底端通过导出管1503与出水管13相连通,导出管1503的中部设有开关阀1504。

36.进一步的,壳体1501的上表面中部固定连接有电机1505,电机1505的驱动端贯穿壳体1501的顶壁并固定连接有搅辊1506,壳体1501的顶端两侧均固定连接有催化剂导入管1507,催化剂导入管1507向壳体1501内导入催化剂,催化剂包括但不限于na2so4、h2so4和naoh,经过电机1505驱动搅辊1506搅拌混合后,打开开关阀1504,使催化剂沿着导出管1503进入到出水管13中并顺着蒸馏水进入到电解氢发生装置16内开始进行电解水制氢。

37.一种电解水氢能硼硅玻璃生产工艺,包括以下步骤:

s1:将清水通过进水管12导入蒸馏罐1内,打开电加热器3对清水进行加热并使其蒸发,产生的蒸汽通过蒸汽收集罩4导入到冷凝管5内,随后通过冷却水导入管7导入冷凝水,使冷凝水进入到冷却水储存管6内,使冷凝管5内的蒸汽冷凝液化,得到蒸馏水;s2:步骤s1中得到的蒸馏水进入到储存瓶9内进行储存,同时冷却水储存管6内部的冷凝水受蒸汽液化放热的影响,温度升高,通过冷却水导入管7继续添加冷凝水,升温后的冷凝水通过冷却水导出罐8进入到预热腔10内对蒸馏水进行保温预热,当预热腔10内的升温冷凝水液位足够高后,会通过回流管11回到蒸馏罐1内供加热蒸发使用;s3:将步骤s2中储存瓶9内的蒸馏水通过出水管13配合蠕动泵14导入到电解氢发生装置16内,开始进行碱式电解制氢,期间通过催化剂导入管1507向壳体1501内导入催化剂,催化剂包括但不限于na2so4、h2so4和naoh,经过电机1505驱动搅辊1506搅拌混合后,打开开关阀1504,使催化剂沿着导出管1503进入到出水管13中并顺着蒸馏水进入到电解氢发生装置16内开始进行电解水制氢;s4:步骤s3过程中产生的氢气通过氢气导出管18导入到氢气储存罐17中进行储存,再通过气泵19导入到燃烧室21内,打开点火器35开始对放置盘24进行燃烧加热,打开仓门27,加入原料,高温加热使原料熔融,变成玻璃液,完成后通过液压缸25带动放置盘24的一端上升,使玻璃液从玻璃液导出板23流出,随后对玻璃液进行保温和冷却处理,完成制备工艺。

38.进一步的,步骤s4过程中,还可以利用天然气输送管道31导入天然气进行燃料提供,同时也可以通过调整电控换向阀34的方向,使氢气和天然气混合后导入燃烧室21内充当燃料。

39.进一步的,步骤s4中的加热温度为1500-1800℃,加热时间4-5h,保温温度控制在600-650℃,保温时间为30-45min,冷却时间为2-3h,冷却到室温。

40.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。