1.本发明涉及一种具有一维形貌的钴铁双金属硒化物复合材料及其制备方法和应用,属于新能源材料及电化学催化领域。

背景技术:

2.目前能源短缺和日益严重的环境污染促使人们寻找新型清洁可再生资源,实现自然资源的可持续利用。近年来,海洋能、地热能、生物质能等环保和可再生的新能源被挖掘出来,然而由于它们不稳定、效率低、高成本等缺点限制了其推向更广泛的应用。而氢能作为一种清洁可持续的绿色、高效能源载体,被认为是未来化石燃料的潜在替代品之一。在各种制氢策略中,电解水技术被认为是目前可持续生产高纯度氢气的环保有效的方法。析氧反应(oer)是电解水的阳极反应,与阴极析氢反应(her)相比,其反应速率远低于阴极反应。为了提高阳极半反应的反应速率,目前大量研究用于探索高性能的oer催化剂。

3.理想的析氧催化剂是贵金属基材料,但由于其储备有限且成本高昂,不适合大规模应用。因此目前研究和利用价格低廉、储量丰富并且具有高效、稳定的电催化活性的非贵金属催化剂成为目前的热点之一。

4.目前研究表明,过渡金属硒化物具有高导电性、优异的化学稳定性等优势,赋予了其在电催化领域研究和利用的可能,吸引了大量研究人员的关注和科研投入。目前已经制备出用于电催化水解的各种过渡金属硒化物的材料。

5.中国文献专利cn112054217a公开了一种cose2/c复合材料电催化剂的制备方法,用碳材料作为载体,在载体上经过高温硒化负载cose2,避免了cose2的团聚。然而其在10ma cm-2

电流密度下的过电位高达350mv,极限电流密度仅有50ma cm-2

,过电位较大需要额外提供能量来促进电解水的正常进行。

6.中国文献专利cn107475744a公开了一种fese2复合材料电催化剂的制备方法,该复合材料是在导电基底上负载二硒化铁纳米颗粒,需要导电基底作为基体从而负载二硒化铁的纳米颗粒,在10ma cm-2

的电流密度下,过电位达到218mv,tafel斜率为86mv dec-1

,其电荷转移动力学较慢,当需要更大的电流密度时就需要提供额外更多的能量。

7.研究表明,多金属硒化物由于电子结构和电导率的调节,具有更加丰富的氧化还原反应位点,因此拥有比单金属硒化物更好的催化活性。例如通过电沉积法在泡沫镍合成的co

0.9

fe

0.1

se/nf(参见journal of energy chemistry,2021,60,194-201)具有优良的催化活性和稳定性,然而电沉积法的制备过程繁琐并且要求条件过高,因此不适用于工业化生产。因此使用绿色、便捷的方法制备纳米级双金属硒化物,是一个巨大的挑战。静电纺丝由于其形貌可控、高效、环保且经济的特点已被证明是制造一维纳米结构最有前途的策略,一维纳米催化剂具有丰富的催化活性位点、高电导率在电催化领域具有广阔的前景,而目前并没有对于一维钴铁双金属硒化物的报道。

8.综上,亟需找到一种制备简单、具有丰富活性位点,电催化性能优越的一维钴铁双

金属硒化物复合材料。

技术实现要素:

9.为了克服现有技术存在的缺陷,本发明提供了一种制备简单、具有一维形貌、在碱性电解质下电催化析氧性能优越,在低过电位下电流密度大,电荷转移电阻小、成本低,可广泛应用于电解水的钴铁双金属硒化物复合材料。

10.术语说明:

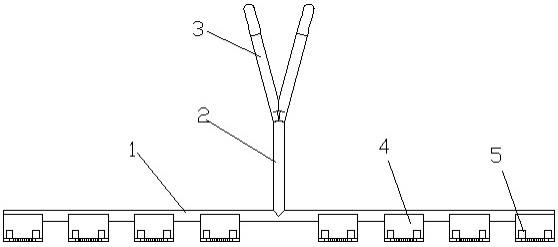

11.纺丝接收距离:静电纺丝针头到接收装置的距离。

12.室温:具有本领域技术人员公知的含义,一般是指25

±

2℃。

13.本发明的技术方案如下:

14.本发明通过构建一维钴铁双金属硒化物复合材料,制备出了具有丰富活性位点、高电导率和高电催化活性的电催化材料。所述的钴铁双金属硒化物复合材料是通过静电纺丝和水热相结合的方法得到的。

15.本发明提供了一种具体制备一维钴铁双金属硒化物复合材料的方法。

16.一种具有一维形貌的钴铁双金属硒化物复合材料,具体步骤如下:

17.(1)将六水合硝酸钴和九水合硝酸铁在室温下溶于乙醇和n,n-二甲基甲酰胺组成的混合溶液中,搅拌10-30min至完全溶解,得到混合澄清溶液;

18.(2)向步骤(1)的混合溶液中加入聚乙烯吡咯烷酮(pvp),搅拌至溶液混合均匀,得到硝酸钴硝酸铁混合的溶胶;

19.(3)将步骤(2)制得的溶胶在室温下进行静电纺丝,得到前驱体纤维;

20.(4)将步骤(3)制得的前驱体纤维干燥后在马弗炉400-600℃煅烧、保温60-180min,制得铁酸钴纳米纤维;

21.(5)将步骤(4)制得的铁酸钴纳米纤维加入水热反应釜,溶于水中,并超声10-30min;其中,超声的目的是为了让制备的铁酸钴纤维分散均匀,保证下一步的水热硒化反应更充分。

22.(6)将硒粉加入到水合肼溶液中(n2h4·

h2o)中,搅拌至完全溶解后加入到步骤(5)中的水热反应釜中,再搅拌10-30min;

23.(7)将步骤(6)中水热反应釜转移到180℃的烘箱中加热12-24h;

24.(8)将反应完成后的溶液进行离心,所得物质使用乙醇及去离子水洗涤,以获得电催化剂钴铁双金属硒化物复合材料。

25.优选的,步骤(1)中,无水乙醇与n,n-二甲基甲酰胺体积比为4:1。

26.优选的,步骤(1)中,六水合硝酸钴与九水合硝酸铁的摩尔比为1:2。

27.优选的,步骤(2)中,聚乙烯吡咯烷酮(pvp)与无水乙醇的质量比为1:(7.9-8)

28.优选的,步骤(3)中,静电纺丝电压为15-25kv,湿度为20-30%,接收距离为10-30cm,推进速度为0.5-1.5ml h-1

。

29.优选的,步骤(4)中所述干燥时间为8-12h。

30.优选的,步骤(4)中升温速率为2-5℃min-1

。

31.优选的,步骤6中水合肼中水合肼的质量分数为50%。

32.优选的,步骤(6)中,铁酸钴和硒粉的质量比为1:2。

n,n-二甲基甲酰胺中,搅拌30min后完全溶解,得到红色澄清的溶液。

48.(2)向步骤(1)得到的硝酸钴硝酸铁混合溶液加入0.8g聚乙烯吡咯烷酮(pvp),搅拌至溶液混合均匀,得到硝酸钴硝酸铁混合的溶胶。

49.(3)将步骤(2)制得的硝酸钴硝酸铁溶胶置于20kv电压,湿度为25%,接收距离为20cm,推进速度为0.5ml h-1

。在室温下进行静电纺丝,得到前驱体纤维。

50.(4)将步骤(3)制得的前驱体纤维置于马弗炉以2℃min-1

升温至500℃,保温120min,制得铁酸钴纳米纤维。

51.(5)称取步骤(4)制得的铁酸钴0.05g加入水热反应釜中,加入24ml水并超声30min。

52.(6)将0.1g硒粉加入到6ml水合肼(n2h4·

h2o),搅拌至完全溶解后加入步骤(5)的水热反应釜中,再搅拌30min。

53.(7)将步骤(6)中水热反应釜转移到180℃的烘箱中加热24h。

54.(8)将反应完成后的溶液进行离心后,所得物质使用乙醇及去离子水洗涤3次以获得电催化剂钴铁双金属硒化物复合材料。

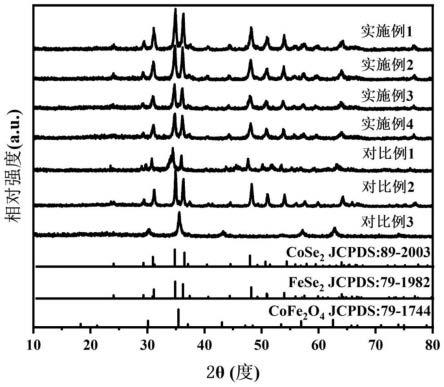

55.图1为本实施例制备得到的钴铁双金属硒化物复合材料的x射线衍射图(xrd)。与标准pdf卡片cose2(89-2003)和fese2(79-1982)的衍射峰吻合,表明合成了钴铁双金属硒化物复合材料。

56.图2a、2b为本实施例的sem图,可以看出制备的这种复合材料具有一维的纳米形貌,纤维连续均匀;图2c为本实施例的tem图,也可以看出是由两种不同形貌的物质形成,是一种一维纳米复合材料。因此成功制备了钴铁双金属硒化物复合材料。

57.实施例2:一种具有一维形貌的钴铁双金属硒化物复合材料及制备方法

58.制备方法的步骤如下:

59.(1)称取0.5mmol六水合硝酸钴和1mmol的九水合硝酸铁溶于8ml无水乙醇和2ml n,n-二甲基甲酰胺中,搅拌20min后完全溶解,得到红色澄清的溶液。

60.(2)步骤(1)得到的硝酸钴硝酸铁混合溶液加入0.8g聚乙烯吡咯烷酮(pvp),搅拌至溶液混合均匀,得到硝酸钴硝酸铁混合的溶胶。

61.(3)将步骤(2)制得的硝酸钴硝酸铁溶胶置于20kv电压,湿度为20%,接收距离为20cm,推进速度为1ml h-1

。在室温下进行静电纺丝,得到前驱体纤维。

62.(4)将步骤(3)制得的前驱体纤维置于马弗炉以2℃min-1

升温至500℃,保温120min,制得铁酸钴纳米纤维。

63.(5)称取步骤(4)制得的铁酸钴0.05g加入水热反应釜中,加入24ml水并超声30min。

64.(6)将0.1g硒粉加入到6ml水合肼(n2h4·

h2o),搅拌至完全溶解后加入步骤(5)的水热反应釜中,再搅拌30min。

65.(7)将步骤(6)中水热反应釜转移到180℃的烘箱中加热20h。

66.(8)将反应完成后的溶液进行离心后,将所得物质使用乙醇及去离子水洗涤3次以获得电催化剂钴铁双金属硒化物复合材料。

67.实施例3:一种具有一维形貌的钴铁双金属硒化物复合材料及制备方法制备方法的步骤如下:

68.(1)称取0.5mmol六水合硝酸钴和1mmol的九水合硝酸铁溶于8ml无水乙醇和2ml n,n-二甲基甲酰胺中,搅拌30min后完全溶解,得到红色澄清的溶液。

69.(2)向步骤(1)得到的硝酸钴硝酸铁混合溶液加入0.8g聚乙烯吡咯烷酮(pvp),搅拌至溶液混合均匀,得到硝酸钴硝酸铁混合的溶胶。

70.(3)将步骤(2)制得的硝酸钴硝酸铁溶胶置于20kv电压,湿度为25%,接收距离为20cm,推进速度为1ml h-1

。在室温下进行静电纺丝,得到前驱体纤维。

71.(4)将步骤(3)制得的前驱体纤维置于马弗炉以5℃min-1

升温至500℃,保温120min,制得铁酸钴纳米纤维。

72.(5)称取步骤(4)制得的铁酸钴0.05g加入水热反应釜中,加入24ml水并超声20min。

73.(6)将0.1g硒粉加入到6ml水合肼(n2h4·

h2o),搅拌至完全溶解后加入步骤(5)的水热反应釜中,再搅拌30min。

74.(7)将步骤(6)中水热反应釜转移到180℃的烘箱中加热16h。

75.(8)将反应完成后的溶液进行多次离心,将所得物质使用乙醇及去离子水洗涤3次以获得电催化剂钴铁双金属硒化物复合材料。

76.实施例4:一种具有一维形貌的钴铁双金属硒化物复合材料及制备方法制备方法的步骤如下:

77.(1)称取0.5mmol六水合硝酸钴和1mmol的九水合硝酸铁溶于8ml无水乙醇和2ml n,n-二甲基甲酰胺中,搅拌30min后完全溶解,得到红色澄清的溶液。

78.(2)向步骤(1)得到的硝酸钴硝酸铁混合溶液加入0.8g聚乙烯吡咯烷酮(pvp),搅拌至溶液混合均匀,得到硝酸钴硝酸铁混合的溶胶。

79.(3)将步骤(2)制得的硝酸钴硝酸铁溶胶置于20kv电压,湿度为25%,接收距离为20cm,推进速度为1.2ml h-1

。在室温下进行静电纺丝,得到前驱体纤维。

80.(4)将步骤(3)制得的前驱体纤维置于马弗炉以2℃min-1

升温至500℃,保温120min,制得铁酸钴纳米纤维。

81.(5)称取步骤(4)制得的铁酸钴0.05g加入水热反应釜中,加入24ml水并超声30min。

82.(6)将0.1g硒粉加入到6ml水合肼(n2h4·

h2o),搅拌至完全溶解后加入步骤(5)的水热反应釜中,再搅拌30min。

83.(7)将步骤(6)中水热反应釜转移到180℃的烘箱中加热12h。

84.(8)将反应完成后的溶液进行离心后,所得物质使用乙醇及去离子水3次洗涤以获得电催化剂钴铁双金属硒化物复合材料。

85.对比例1

86.一种硒化钴电催化材料的制备方法,步骤如下:

87.(1)称取1mmol六水合硝酸钴溶于8ml无水乙醇和2ml n,n-二甲基甲酰胺中,搅拌30min后完全溶解,得到粉红澄清的溶液。

88.(2)向步骤(1)得到的硝酸钴溶液加入0.8g聚乙烯吡咯烷酮(pvp),搅拌至溶液混合均匀,得到硝酸钴的溶胶。

89.(3)将步骤(2)制得的硝酸钴溶胶置于20kv电压,湿度为25%,接收距离为20cm,推

进速度为0.5ml h-1

。在室温下进行静电纺丝,得到前驱体纤维。

90.(4)将步骤(3)制得的前驱体纤维置于马弗炉以2℃min-1

升温至500℃,保温120min,制得四氧化三钴纳米纤维。

91.(5)称取步骤(4)制得的硝酸钴0.05g加入水热反应釜中,加入24ml水并超声30min。

92.(6)将0.1g硒粉加入到6ml水合肼(n2h4·

h2o),搅拌至完全溶解后加入步骤(5)的水热反应釜中,再搅拌30min。

93.(7)将步骤(6)中水热反应釜转移到180℃的烘箱中加热20h。

94.(8)将反应完成后的溶液进行离心后,所得物质使用乙醇及去离子水3次洗涤以获得硒化钴材料的电催化剂。

95.对比例2

96.一种硒化铁电催化材料的制备方法,步骤如下:

97.(1)称取1mmol的九水合硝酸铁溶于8ml无水乙醇和2ml n,n-二甲基甲酰胺中,搅拌30min后完全溶解,得到红色澄清的溶液。

98.(2)向步骤(1)得到的硝酸铁溶液加入0.8g聚乙烯吡咯烷酮(pvp),搅拌至溶液混合均匀,得到硝酸铁的溶胶。

99.(3)将步骤(2)制得的硝酸铁溶胶置于20kv电压,湿度为25%,接收距离为20cm,推进速度为0.5ml h-1

。在室温下进行静电纺丝,得到前驱体纤维。

100.(4)将步骤(3)制得的前驱体纤维置于马弗炉以2℃min-1

升温至500℃,保温120min,制得三氧化二铁纳米纤维。

101.(5)称取步骤(4)制得的三氧化二铁0.05g加入水热反应釜中,加入24ml水并超声30min。

102.(6)将0.1g硒粉加入到6ml水合肼(n2h4·

h2o),搅拌至完全溶解后加入步骤(5)的水热反应釜中,再搅拌30min。

103.(7)将步骤(6)中水热反应釜转移到180℃的烘箱中加热24h。

104.(8)将反应完成后的溶液进行离心后,所得物质使用乙醇及去离子水3次洗涤以获得硒化铁材料的电催化剂。

105.对比例3

106.一种铁酸钴电催化材料的制备方法,步骤如下:

107.(1)称取0.5mmol六水合硝酸钴和1mmol的九水合硝酸铁溶于8ml无水乙醇和2ml n,n-二甲基甲酰胺中,搅拌30min后完全溶解,得到红色澄清的溶液。

108.(2)向步骤(1)得到的硝酸钴硝酸铁混合溶液加入0.8g聚乙烯吡咯烷酮(pvp),搅拌至溶液混合均匀,得到硝酸钴硝酸铁混合的溶胶。

109.(3)将步骤(2)制得的硝酸钴硝酸铁溶胶置于20kv电压,湿度为25%,接收距离为20cm,推进速度为0.5ml h-1

。在室温下进行静电纺丝,得到前驱体纤维。

110.(4)将步骤(3)制得的前驱体纤维置于马弗炉以2℃min-1

升温至500℃,保温120min,制得铁酸钴纳米纤维。

111.应用例

112.本发明应用于电解水制氢技术领域,具体而言,应用于电催化析氧领域,因此对实

施例1-4和对比例1-3进行了电化学的析氧测试,具体实施方法如下:采用电化学工作站控制的三电极体系进行测定。工作电极由商用旋转圆盘电极系统控制,测试中保持电极1600rpm旋转以除去催化剂表面产生的气泡。测试中玻碳电极作为工作电极,石墨棒电极为对电级,hg/hgo电极为参比电极。极化曲线(线性伏安扫描,lsv)的测试是在n2饱和的1m koh溶液中进行的,催化剂的负载量约为0.3mg cm-2

,极化曲线均经过90%的ir补偿,扫描速度为5mv s-1

。电化学阻抗谱(eis)测量从105到0.1hz进行,相对于rhe,在1.47v时振幅为5mv。

113.由图3可知,实施例1-4制备的电催化剂钴铁双金属硒化物复合材料与对比例1、2、3相比具有更大的极限电流密度,且实施例1的极限电流密度可达140ma cm-2

,同时实施例1-4在10ma cm-2

电流密度下的过电位更低,相比于单金属钴和铁的硒化物和铁酸钴,性能有了明显提升;图5为实施例1-4和对比例1、2、3的tafel斜率,从图中可以看出实施例1的tafel斜率最低,而实施例1-4的tafel斜率并无明显差别。同时从图6的电化学阻抗谱可以看出实施例1-4的电荷转移电阻小,电子传输快,且实施例1的电化学阻抗最小;综上,制备的这种钴铁双金属硒化物复合材料具有良好的电催化活性。图6为实施例1经过1000圈循环的cv曲线,可以看出极化曲线无明显衰减,表明此电催化剂具有良好的稳定性;图7表明了实施例1所得电催化剂钴铁双金属硒化物复合材料的耐久性,在1.513v(vs rhe)的恒电位下,其实施例1的电流密度在连续电解20h能够保持相对稳定的状态。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。