1.本发明涉及化合物半导体材料领域,具体是一种磷化铟的合成方法。

背景技术:

2.磷化铟(inp)是一种性能优良的具有闪锌矿结构的iii-v族化合物半导体材料,其具有饱和电子漂移速度高、抗辐射能力强、导热性好、光电转换效率高、禁带宽度高等诸多优点,被广泛应用于光通信、高频毫米波器件、光电集成电路和外层空间用太阳电池等领域。

3.铟的熔点为1070℃,在此温度下,磷化铟材料有很高的离解压,熔点下的离解压为2.75mpa,根据antoine饱和蒸汽压与和温度之间的函数关系公式lgp=a-b/(t c)计算,在此条件下,磷蒸汽压已超过10mpa,远大于磷化铟的离解压,所以将磷和铟直接在单晶炉内合成磷化铟单晶是非常困难的,所以一般是将高纯铟和高纯磷通过多晶合成,合成磷化铟多晶料,然后再用磷化铟多晶料进行磷化铟单晶生长。

4.目前生产磷化铟多晶主要是用水平布里奇曼法,这种方法是使磷蒸汽和铟熔体合成磷化铟多晶,由于长时间高温接触石英安瓿瓶及石英舟,因此磷化铟多晶中si含量很高,严重影响产品的性能。通过采用pbn(热解氮化硼)舟可以降低si的杂质含量,但是生产成本大大提高,不符合企业的长远发展。

5.在磷化铟多晶生产过程中,一般都采用石英舟替代pbn(热解氮化硼)舟,因为相同尺寸的石英舟的价格仅为pbn舟的1/10,但在生产过程中,长时间的高温高压环境下,铟和石英舟中sio2发生反应:发生反应:导致磷化铟多晶料中si杂质元素含量上升,严重影响产品的性能,影响后续单晶生长的产品质量。

6.因此,亟需一种新的方法,既可降低si的杂质含量,又不会提高生产成本。

技术实现要素:

7.有鉴于此,本发明所要解决的技术问题在于提供一种磷化铟的合成方法,本发明提供的方法能够得到硅杂质含量低的磷化铟,且该方法生产成本低。

8.本发明提供了一种磷化铟的合成方法,包括:在石英舟内表面形成in2o3涂层,在所述石英舟中加入磷和铟,进行区域熔炼,得到磷化铟。

9.本发明首先在石英舟内表面形成in2o3涂层,根据化学平衡移动原理,在可逆反应中,在其他条件不变的情况下,扩大生成物的浓度值,使反应往逆方向进行,因此使用具有in2o3涂层的石英舟会使可逆反应中in2o3的浓度值增大,抑制了正反应的进行,从而减少si的生成,达到降低si杂质含量的目的。

10.具体而言,本发明所述在石英舟内表面形成in2o3涂层具体包括:将石英舟内表面浸润在烃基铟盐和醇类溶剂的混合溶液后,进行煅烧。在本发明的某些实施例中,将烃基铟盐和醇类溶剂搅拌混合后得到烃基铟盐和醇类溶剂的混合溶液,将石英舟内表面浸润在所

述烃基铟盐和醇类溶剂的混合溶液后,干燥,进行煅烧。在一个实施例中,将烃基铟盐置于干净的石英舟中,加入醇类溶剂,搅拌混合后得到烃基铟盐和醇类溶剂的混合溶液,将石英舟内表面浸润在所述烃基铟盐和醇类溶剂的混合溶液后,将醇类溶剂挥发完毕,干燥,进行煅烧。在一个实施例中,所述in2o3涂层的厚度为0.5mm~1mm。

11.本发明不能直接在醇类溶剂中加入in2o3或in(oh)3,因为in2o3或in(oh)3不溶于水或醇类溶剂,无法得到澄清透明的溶液,无法均匀浸润整个石英舟内表面。在一个实施例中,所述烃基铟盐的纯度为6n以上,所述醇类溶剂为up级醇类溶剂。在一个实施例中,所述烃基铟盐选自醋酸铟、甲酸铟、丙酸铟、草酸铟中的至少一种;所述醇类溶剂选自乙醇、乙二醇、丙三醇中的至少一种。在一个实施例中,所述烃基铟盐和所述醇类溶剂的用量比例为5g~10g:30ml~50ml。

12.本发明将烃基铟盐和醇类溶剂搅拌混合,会发生如下反应方程式的反应:in

3

6ac-→

in(ac)

63-,络合得到澄清透明的溶液并将其充分浸润石英舟;纯水相中的in(ac)6

3-只以弱的水合离子形式存在,根据反应方程式:in(ac)

63- h2o

→

in(oh)3,纯水相中的in(ac)

63-容易水解得到in(oh)3,in(oh)3不溶于水,无法得到澄清透明的溶液;在醇类溶剂中,羟基数目增多,三价铟离子与羟基键合的数目也在增加,从而如反应方程式:in(ac)

63- ch3ch2oh

→

in[ch3ch2o]

2

h

6ac-所示,抑制了水解,减少in(oh)3生成。在一个实施例中,所述混合的时间为10min以上。

[0013]

本发明将烃基铟盐和醇类溶剂混合后的溶液充分浸润石英舟,将醇类溶剂挥发完毕并干燥,in[ch3ch2o]

均匀贴附在石英舟内表面。在一个实施例中,所述浸润的时间为3min~5min。在一个实施例中,所述干燥的温度为40~80℃,优选为60℃。

[0014]

本发明将经过烃基铟盐和醇类溶剂混合后的溶液充分浸润的石英舟进行煅烧,按照反应方程式:in[ch3ch2o]

2

→

in2o3,其内表面会生成一层均匀的in2o3膜,同时产生的水和碳氧化合物随着温度升高变成气态不断排出,避免过多的c元素和o元素污染产品。在一个实施例中,所述煅烧的温度为450℃~500℃,优选为500℃;所述煅烧的时间为4h~6h,优选为5h;所述煅烧的升温速率为80℃/h~100℃/h。

[0015]

在本发明的某些实施例中,以醋酸铟为烃基铟盐,在石英舟内表面形成in2o3涂层,以醋酸铟为烃基铟盐在石英舟内表面形成in2o3涂层的典型工艺流程如下:在石英舟中加入5g~10g醋酸铟和30ml~50ml的up级醇类溶液,搅拌10min以上,得到清亮透明溶液;晃动溶液,使之浸润整个石英舟内表面;将石英舟放进恒温60℃的烘箱中烘干;将石英舟放进加热器里加热到450℃~500℃,保温4h~6h,使石英舟内表面形成in2o3涂层。

[0016]

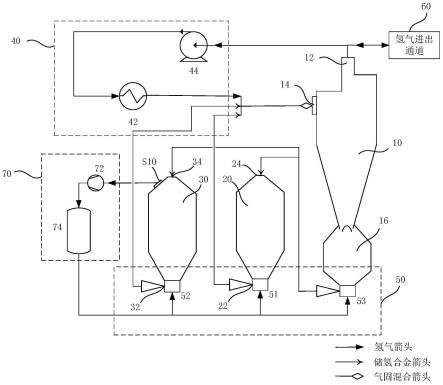

本发明在石英舟内表面形成in2o3涂层后,在所述石英舟中加入磷和铟,进行区域熔炼,得到磷化铟。在本发明的某些实施例中,所述磷为红磷,所述铟为铟单质。在本发明的某些实施例中,所述区域熔炼的方法为布里奇曼生长法;布里奇曼生长法实质上是一种区域熔炼技术,通过调整加热器温区的温度,可以使杂质从产品中除去,达到提纯的目的。在本发明的某些实施例中,在石英舟内表面形成in2o3涂层后,在所述石英舟中加入磷和铟,将所述加入了磷和铟的石英舟在1200℃~1500℃下进行区域熔炼10h以上,得到磷化铟。

[0017]

in2o3的熔点为2000℃,inp熔点为1070℃,两者巨大的熔点温度差,使in2o3更容易从inp产品中除去。即使剩余少量的in2o3无法彻底去除,in2o3中的in和o元素对inp产品影响不大,in是主元素,不会影响产品质量,o元素也可以在后续退火工艺中除去。在本发明的

某些实施例中,将所述加入了磷和铟的石英舟置于设置有3段以上温区的加热器上进行区域熔炼,在合成阶段保证各段温区的温度为1200℃~1500℃,并保温10h以上;开始降温的时候,首先先将晶棒头部一端的温区的温度设置为1100℃~1200℃,其他温区的温度保持1200℃~1500℃不变,使in2o3及si等其他熔点高的杂质逐渐在晶棒头部区域冷凝,而这时磷化铟还是保持在熔融状态,然后通过调整加热器温区的温度,逐步从晶棒头部一端的温区往晶棒尾部一端的温区降温,使磷化铟产品在晶棒的中部冷凝,最后熔点低的杂质都在晶棒的尾部冷凝;切除晶棒头尾后,得到杂质含量低的磷化铟。

[0018]

本发明提供了一种磷化铟的合成方法,包括:在石英舟内表面形成in2o3涂层,在所述石英舟中加入磷和铟,进行区域熔炼,得到磷化铟。本发明提供的方法利用烃基铟盐和醇类溶剂转化成in2o3涂层,减少si杂质元素的产生,同时不引入其他杂质元素,提高了产品的性能,为后续单晶工艺提供了高质量的原料。本发明中的烃基铟盐及醇类溶液来源广泛,简单易得,无毒无害,价钱便宜,与传统方法中采用价格昂贵的pbn舟相比,具有更低的磷化铟多晶料生产成本,提高企业市场竞争力,符合企业长远发展的需要。本发明制作工艺简单方便,安全可靠,不产生废渣废水废气,不对环境造成影响,安全环保。实验表明,采用本发明的方法得到了杂质si含量为6.5ppb的磷化铟多晶,远低于其它对比例的磷化铟多晶的杂质si含量,而且其杂质o和杂质c的含量也无明显升高。

具体实施方式

[0019]

本发明公开了一种磷化铟的合成方法。本领域技术人员可以借鉴本文内容,适当改进工艺参数实现。特别需要指出的是,所有类似的替换和改动对本领域技术人员来说是显而易见的,它们都被视为包括在本发明。本发明的方法及应用已经通过较佳实施例进行了描述,相关人员明显能在不脱离本发明内容、精神和范围内对本文的方法和应用进行改动或适当变更与组合,来实现和应用本发明技术。

[0020]

以下结合实施例对本发明进行进一步阐述:

[0021]

实施例1

[0022]

取10g 6n的醋酸铟,放入清洗干净的石英舟里,量取50ml的up级乙醇溶液,用力搅拌10min,络合得到清亮透明的溶液。缓慢晃动石英舟,使溶液完全浸润整个石英舟内表面5min;待乙醇溶液挥发完毕,将石英舟放进恒温60℃的烘箱里烘干;将烘干的石英舟放置在加热器里,加热到500℃,保温5小时,使石英舟内表面生成一层均匀的in2o3膜。

[0023]

使用上述处理好的石英舟,将铟条缓慢放入石英舟内,并按铟条的装料量计算所需红磷的重量,将红磷装进安瓿瓶中,封管备用,然后用水平布里奇曼法进行合成工艺,根据inp和in2o3的不同熔点,将加热器设置3段的温区,合成阶段保证3段温区温度都在1400℃左右,并保温12h;开始降温的时候,首先先将晶棒头部一端的温区设置1200℃,其他温区温度保持1400℃不变,使in2o3及si等其他熔点高的杂质逐渐在晶棒头部区域冷凝,而这时磷化铟还是保持在熔融状态,然后通过调整加热器温区的温度,逐步从晶棒头部往晶棒尾部降温,使磷化铟产品在晶棒的中部冷凝,最后熔点低的杂质都在晶棒的尾部冷凝;切除晶棒头尾后,得到杂质含量低的磷化铟产品。

[0024]

对比例1

[0025]

取10g 6n的醋酸铟,放入清洗干净的石英舟里,量取50ml的超纯水,用力搅拌

10min;缓慢晃动石英舟,使溶液浸润整个石英舟内表面;将石英舟放进恒温60℃的烘箱里烘干;将烘干的石英舟放置在加热器里,加热到500℃,保温5小时,使石英舟内表面生成in2o3膜。

[0026]

使用上述处理好的石英舟,将铟条缓慢放入石英舟内,并按铟条的装料量计算所需红磷的重量,将红磷装进安瓿瓶中,封管备用,然后按照实施例1的合成方法得到磷化铟产品。

[0027]

对比例2

[0028]

取10g 6n的in(oh)3,放入清洗干净的石英舟里,量取50ml的up级乙醇溶液,用力搅拌10min;缓慢晃动石英舟,使液体浸润整个石英舟内表面;将石英舟放进恒温60℃的烘箱里烘干;将烘干的石英舟放置在加热器里,加热到500℃,保温5小时,使石英舟内表面生成in2o3膜。

[0029]

使用上述处理好的石英舟,将铟条缓慢放入石英舟内,并按铟条的装料量计算所需红磷的重量,将红磷装进安瓿瓶中,封管备用,然后按照实施例1的合成方法得到磷化铟产品。

[0030]

对比例3

[0031]

取一个未经本发明方法处理的石英舟,将铟条缓慢放入石英舟内,并按铟条的装料量计算所需红磷的重量,将红磷装进安瓿瓶中,封管备用,然后按照实施例1的合成方法得到磷化铟产品。

[0032]

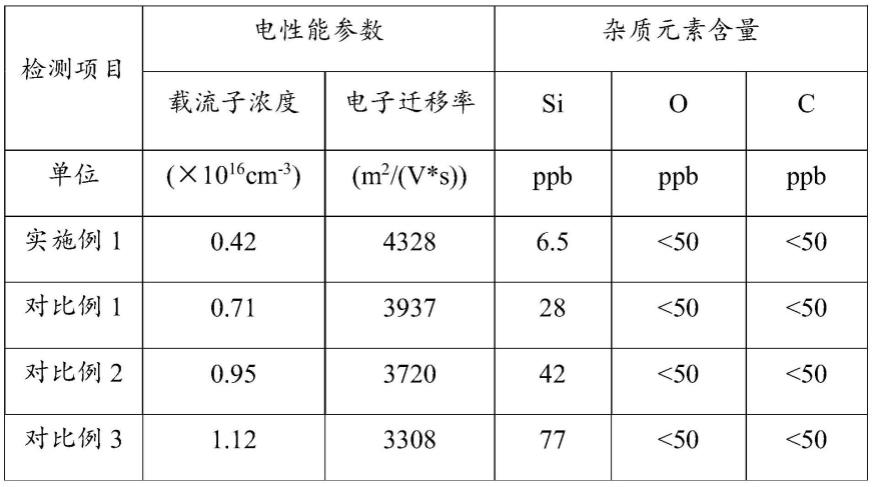

对实施例1和对比例1~3中所得的产品取样进行电性能及gdms检测,检测结果如表1所示:

[0033]

表1

[0034][0035]

根据表1,从实施例1的检测结果可以看出,实施例1采用本发明方法处理过的石英舟,石英舟内表面形成了一层均匀的in2o3膜,有效的抑制了铟和石英舟的反应,减少了si杂质元素的产生,达到了降低磷化铟多晶料硅杂质含量的目的。同时,从对比例1~3的检测结果中我们也可以看出,没有采用本发明方法处理的石英舟,或者缺少一些步骤的处理方法,其产品中的si杂质元素均远远超过实施例。另外,从实施例及对比例的检测结果来看,本发

明中o元素和c元素杂质含量并无明显的提高。

[0036]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。