1.本发明涉及储氢合金技术领域,尤其涉及一种储氢合金吸放氢装置及其制备方法。

背景技术:

2.储氢合金是一种新型合金,一定条件下能吸收氢气,一定条件能放出氢气:循环寿命性能优异,并可被用于大型电池,尤其是电动车辆、混合动力电动车辆、高功率应用等等。

3.储氢合金吸放氢过程中具有显著的热效应,同时合金粉末导热率差,采用储氢合金的储氢罐内部温度在吸氢过程中快速上升,影响储氢合金吸氢速率。传统上采用合金粉末添加导热剂,粉体压块、容器内布置内换热结构等方式强化对合金的冷却,但是仍然存在氢气和储氢合金之间反应不充分,在反应后期反应速度较慢的问题,使得合金储氢罐的吸放氢速率依然受到较大限制。

技术实现要素:

4.基于此,有必要提供一种储氢合金吸放氢装置,以实现在储氢合金反应过程中提高吸放氢的速率的目的。

5.此外,还有必要提供一种储氢合金的制备方法。

6.为此,一种实施例中提供了一种储氢合金吸放氢装置,包括:旋风分离器、第一粉体仓、第二粉体仓、换热循环系统、粉体输送系统和氢气进出通道;

7.所述旋风分离器上设有用于使氢气进出的气固混合出口端和气固混合入口端,所述换热循环系统连接所述气固混合入口端和所述气固混合出口端,所述氢气进出通道与所述换热循环系统连接且位于所述气固混合出口端的一侧,使得从所述氢气进出通道流进的氢气经由所述换热循环系统后进入所述旋风分离器内,所述第一粉体仓和所述第二粉体仓分别用于储放已吸氢的储氢合金和未吸氢的储氢合金,所述第一粉体仓和所述第二粉体仓通过所述粉体输送系统与所述旋风分离器连接。

8.作为本发明一种储氢合金吸放氢装置的进一步可选方案,所述换热循环系统包括第一压缩机和用于改变氢气温度的换热器,从所述氢气进出通道和所述氢气出口中流出的氢气由所述第一压缩机对氢气进行压缩,压缩后的氢气通过所述换热器进行温度调节后,经由所述气固混合入口端进入所述旋风分离器内,由此在所述换热循环系统和所述旋风分离器之间形成氢气循环。

9.作为本发明一种储氢合金吸放氢装置的进一步可选方案,所述旋风分离器尾部设有粉体收集仓,所述粉体收集仓用于收集在所述旋风分离器内反应完成的储氢合金。

10.作为本发明一种储氢合金吸放氢装置的进一步可选方案,所述第一粉体仓上设有用于使已吸氢的储氢合金进出的第一出口端和第一入口端,所述第二粉体仓设有用于使未吸氢的储氢合金进出的第二出口端和第二入口端,所述第一出口端、所述第一入口端、第二出口端和第二入口端通过所述粉体输送系统与所述旋风分离器连接。

11.作为本发明一种储氢合金吸放氢装置的进一步可选方案,所述第一出口端和所述第二出口端通过所述粉体输送系统连接在所述气固混合入口端上,所述第一入口端和所述第二入口端通过所述粉体输送系统连接在所述粉体收集仓上。

12.作为本发明一种储氢合金吸放氢装置的进一步可选方案,所述粉体输送系统包括第一粉体输送泵、第二粉体输送泵和第三粉体输送泵,所述第一粉体仓设有所述第一粉体输送泵,所述第二粉体仓设有第二粉体输送泵,所述粉体收集仓的底部设有第三粉体输送泵,所述第一粉体输送泵、所述第二粉体输送泵和所述第三粉体输送泵用于输送储氢合金。

13.作为本发明一种储氢合金吸放氢装置的进一步可选方案,所述储氢合金吸放氢装置还包括氢气增压储气系统,所述第二粉体仓的上部开设有剩余氢气排放端,所述氢气增压储气系统的一端与所述剩余氢气排放端连接,所述氢气增压储气系统的另一端与所述第一粉体输送泵、所述第二粉体输送泵和所述第三粉体输送泵连接。

14.作为本发明一种储氢合金吸放氢装置的进一步可选方案,所述氢气增压储气系统包括第二压缩机和高压储氢罐,从所述第二粉体仓中流出的氢气被所述第二压缩机压缩在所述高压储气罐内,当所述第一粉体输送泵、所述第二粉体输送泵和所述第三粉体输送泵中至少一个工作时,所述高压储气罐放出高压氢气作为所述第一粉体输送泵、所述第二粉体输送泵和所述第三粉体输送泵的动力气体。

15.为此,一种实施例中提供了一种储氢合金的制备方法,包括使用上述储氢合金吸放氢装置;

16.吸氢过程中,通入过量氢气,氢气经由换热循环系统冷却,与第二粉体仓中未吸氢的储氢合金混合后通过气固混合入口端进入旋风分离器,旋风分离器中的反应压力不低于储氢合金饱和吸氢压力,反应完成的储氢合金储存在第一粉体仓中;

17.脱氢过程中,通入氢气,此时氢气作为流化床载气,主要起到吹扫合金粉体和传热的作用,氢气经由换热循环系统加热,与第一粉体仓中已吸氢的储氢合金混合后通过气固混合入口端进入旋风分离器,旋风分离器中的反应压力降低至储氢合金放氢压力以下,反应完成的储氢合金储存在第二粉体仓中。

18.作为本发明一种储氢合金的制备方法的进一步可选方案,第一粉体仓和第二粉体仓的上方至少保持20%的空余空间,已防止产生爆炸的危险。

19.实施本发明实施例,将具有如下有益效果:

20.本发明公开了一种储氢合金吸放氢装置及其制备方法,包括:旋风分离器、第一粉体仓、第二粉体仓、换热循环系统、粉体输送系统和氢气进出通道。换热循环系统连接气固混合入口端和气固混合出口端,氢气进出通道与换热循环系统连接,第一粉体仓和第二粉体仓通过粉体输送系统与旋风分离器连接。通过旋风分离器能够使得氢气和储氢合金的接触更加充分,同时氢气通过换热循环系统进行加热或冷却后进入到旋风分离器内,补充储氢合金和氢气反应时的增加或减少的热量,使得氢气和储氢合金在旋风分离器内始终接触充分且保持合适的温度条件。与现有技术相比,本发明所公开的储氢合金吸放氢装置及其制备方法能够实现在储氢合金反应过程中提高吸放氢速率的目的。

附图说明

21.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现

有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

22.其中:

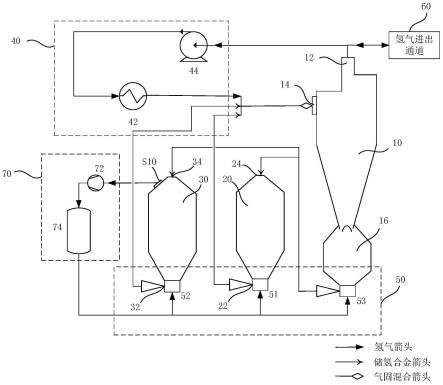

23.图1示出了根据本发明实施例所提供的一种储氢合金吸放氢装置的连接关系示意图。

24.附图标记:

25.10-旋风分离器,12-气固混合出口端,14-气固混合入口端,16-粉体收集仓;

26.20-第一粉体仓,22-第一出口端,24-第一入口端;

27.30-第二粉体仓,32-第二出口端,34-第二入口端,36-剩余氢气排放端;

28.40-换热循环系统,42-换热器,44-第一压缩机;

29.50-粉体输送系统,51-第一粉体输送泵,52-第二粉体输送泵,53-第三粉体输送泵;

30.60-氢气进出通道;

31.70-氢气增压储气系统,72-第二压缩机,74-高压储氢罐。

具体实施方式

32.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

33.需要说明,本发明实施例中所有方向性指示(诸如上、下、左、右、前、后

……

)仅用于解释在某一特定姿态(如附图所示)下各件之间的相对位置关系、运动情况等,如果所述特定姿态发生改变时,则所述方向性指示也相应地随之改变。

34.另外,在本发明中涉及“第一”、“第二”等的描述仅用于描述目的,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个所述特征。另外,各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本发明要求的保护范围之内。

35.在本发明实施例中,请参考图1,本发明公开了一种储氢合金吸放氢装置,包括:旋风分离器10、第一粉体仓20、第二粉体仓30、换热循环系统40、粉体输送系统50和氢气进出通道60;

36.旋风分离器10上设有用于使氢气进出的气固混合出口端12和气固混合入口端14,换热循环系统40连接气固混合入口端14和气固混合出口端12,氢气进出通道60与换热循环系统40连接且位于气固混合出口端12的一侧,使得从氢气进出通道60流进的氢气经由换热循环系统40后进入旋风分离器10内,第一粉体仓20和第二粉体仓30分别用于储放已吸氢的储氢合金和未吸氢的储氢合金,第一粉体仓20和第二粉体仓30通过粉体输送系统50与旋风分离器10连接。

37.通过旋风分离器10能够使得氢气和储氢合金的接触更加充分,同时氢气通过换热循环系统40进行加热或冷却后进入到旋风分离器10内,补充储氢合金和氢气反应时的增加或减少的热量,使得氢气和储氢合金在旋风分离器10内始终接触充分且保持合适的温度条件。与现有技术相比,本发明所公开的储氢合金吸放氢装置及其制备方法能够实现在储氢合金反应过程中提高吸放氢速率的目的。

38.具体的说,旋风分离器10是用于气固体系或者液固体系的分离的一种设备。工作原理为靠气流切向引入造成的旋转运动,使具有较大惯性离心力的固体颗粒或液滴甩向外壁面分开,是工业上应用很广的一种分离设备。而本发明将旋风分离器10运用在储氢合金的吸放氢上,储氢合金在旋风分离器10内受到惯性离心力的作用,在做旋转运动的期间能够与氢气充分接触,使得在旋风分离器10内的储氢合金都能够与氢气充分反应,进而提高吸放氢的速率。

39.此外,气体的导热性能与气体的分子量有关,分子量越小则气体导热性就越好,因为在相同温度下分子运动的速度越快,因此氢气的传热效果优于其他气体的传热效果,因此本发明通过改变进入旋风分离器10中的氢气温度,补充反应过程中旋风分离器10内损耗或者增加的热量,同时氢气的传热效果较优,因此氢气与储氢合金之间也能够快速地发生热传递,进一步地提高吸放氢的速率。

40.需要说明的是,在旋风分离器10中可以装配温度监控机构,用于监控旋风分离器10内温度的大小,温度监控机构的数据能够反馈到控制换热循环系统40中,进而对氢气的温度进行控制。显而易见的,也可以在旋风分离器10中加装温度调节机构,与控制换热循环系统40一同对旋风分离器10内的温度进行控制。

41.在一个实施例中,请参考图1,换热循环系统40包括第一压缩机44和用于改变氢气温度的换热器42,从氢气进出通道60和氢气出口中流出的氢气由第一压缩机44对氢气进行压缩,压缩后的氢气通过换热器42进行温度调节后,经由气固混合入口端14进入旋风分离器10内,由此在换热循环系统40和旋风分离器10之间形成氢气循环。

42.其中,第一压缩机44的作用还包括调节适合氢气和储氢合金进行反应的压强。

43.具体的说,在储氢合金的吸氢反应中,外部的氢气由氢气进出通道60进入到换热循环系统40;而在储氢合金的放氢反应中,反应过程中产生的氢气一部分通过氢气进出通道60流出外部,一部分进入到换热循环系统40中,还有一部分随着储氢合金进入到第二粉体仓30中。

44.在一个具体的实施例中,旋风分离器10尾部设有粉体收集仓16,粉体收集仓16用于收集在旋风分离器10内反应完成的储氢合金。

45.其中,粉体收集仓16用于收集在旋风分离器10内反应完成的储氢合金。

46.在一个具体的实施例中,第一粉体仓20上设有用于使已吸氢的储氢合金进出的第一出口端22和第一入口端24,第二粉体仓30设有用于使未吸氢的储氢合金进出的第二出口端32和第二入口端34,第一出口端22、第一入口端24、第二出口端32和第二入口端34通过粉体输送系统50与旋风分离器10连接。

47.具体的说,第一粉体仓20、第二粉体仓30和旋风分离器10之间通过第一出口端22、第一入口端24、第二出口端32和第二入口端34形成储氢合金之间流通路径,使得第一粉体仓20内的储氢合金经过在旋风分离器10中的放氢反应后能够储存到第二粉体仓30内,也可

以使得第二粉体仓30内的储氢合金经过在旋风分离器10中的吸氢反应后能够储存到第一粉体仓20内。

48.在一个具体的实施例中,第一出口端22和第二出口端32通过粉体输送系统50连接在气固混合入口端14上,第一入口端24和第二入口端34通过粉体输送系统50连接在粉体收集仓16上。

49.具体的说,第一出口端22、第二出口端32和换热循环系统40共同连接在气固混合入口端14上,这样一方面能够让管路结构优化,不需要另外开设储氢合金进入旋风分离器10的入口,简化管路结构;另一方面,储氢合金和氢气在进入旋风分离器10前就充分混合,能够使得反应过程更加彻底。

50.在一个具体的实施例中,粉体输送系统50包括第一粉体输送泵51、第二粉体输送泵52和第三粉体输送泵53,第一粉体仓20设有第一粉体输送泵51,第二粉体仓30设有第二粉体输送泵52,粉体收集仓16的底部设有第三粉体输送泵53,第一粉体输送泵51、第二粉体输送泵52和第三粉体输送泵53用于输送储氢合金。

51.其中,粉体输送系统50为第一粉体输送泵51、第二粉体输送泵52和第三粉体输送泵53。粉体输送泵是一种通过真空吸气达到粉体输送的目的使罐内产生较强负压的泵,能自动地将各种物料输送到包装机、注塑机、粉碎机等设备的料斗中,也能直接把混合的物料输送到混合机和各类混合反应罐中,解决了加料时粉尘问题,减轻了工人劳动强度,是粉体输送的首选系统。

52.需要说明的是,粉体输送泵需要外部的通入气体作为其动力气体,因此在使用粉体输送泵输送储氢合金时还需要外接输送氢气的管道。

53.在一个具体的实施例中,储氢合金吸放氢装置还包括氢气增压储气系统70,第二粉体仓30的上部开设有剩余氢气排放端36,氢气增压储气系统70的一端与剩余氢气排放端36连接,氢气增压储气系统70的另一端与第一粉体输送泵51、第二粉体输送泵52和第三粉体输送泵53连接。

54.具体的说,通过氢气增压储气系统70能够吸收第二粉体仓30中残留的剩余氢气,同时将这些剩余氢气作为粉体输送泵的动力气体。能够进一步优化管路结构,防止第二粉体仓30中的剩余氢气又被储氢合金吸收。

55.在一个具体的实施例中,氢气增压储气系统70包括第二压缩机72和高压储氢罐74,从第二粉体仓30中流出的氢气被第二压缩机72压缩在高压储气罐内,当第一粉体输送泵51、第二粉体输送泵52和第三粉体输送泵53中至少一个工作时,高压储气罐放出高压氢气作为第一粉体输送泵51、第二粉体输送泵52和第三粉体输送泵53的动力气体。

56.需要说明的是,氢气增压储气系统70包括第二压缩机72和高压储氢罐74,第二粉体仓30中剩余的氢气被第二压缩机72压缩在高压储气罐内,当第一粉体输送泵51、第二粉体输送泵52和第三粉体输送泵53中至少一个工作时,高压储气罐放出氢气作为第一粉体输送泵51、第二粉体输送泵52和第三粉体输送泵53的动力气体。

57.在本发明实施例中,本发明公开了一种储氢合金的制备方法,包括上述任意一项的储氢合金吸放氢装置;

58.吸氢过程中,通入过量氢气,氢气经由换热循环系统40冷却,与第二粉体仓30中未吸氢的储氢合金混合后通过气固混合入口端14进入旋风分离器10,旋风分离器10中的反应

压力不低于储氢合金饱和吸氢压力,反应完成的储氢合金储存在第一粉体仓20中;

59.脱氢过程中,通入氢气,此时氢气作为流化床载气,主要起到吹扫合金粉体和传热的作用,氢气经由换热循环系统40加热,与第一粉体仓20中已吸氢的储氢合金混合后通过气固混合入口端14进入旋风分离器10,旋风分离器10中的反应压力降低至储氢合金放氢压力以下,反应完成的储氢合金储存在第二粉体仓30中。

60.在一个实施例中,第一粉体仓20和第二粉体仓30的上方至少保持20%的空余空间,已防止产生爆炸的危险。

61.具体的工作过程为:

62.吸氢过程时,整体采用氢气过量反应,氢气作为粉体的载气和反应物,同时也作为散热介质。第一粉体仓20和第二粉体仓30分别储存吸氢后的合金粉末与未吸氢的合金粉末,第一粉体仓20和第二粉体仓30的仓体上方至少保持1/5的空余空间;旋风分离器10分离出的氢气携带吸氢反应产生的热量,通过换热后的氢气与外部输入的氢气通过第一压缩机44增压,换热器42进行冷却后,第一压缩机44出口压力应高于储氢合金饱和吸氢压力1mpa以上,增压氢气与第二粉体输送泵52输送的来自第二粉体仓30的未吸氢合金粉体混合后送入旋风分离器10,在旋风分离器10内发生加氢反应,反应压力应不低于合金饱和吸氢压力,旋风分离器10内氢气携带粉体沿筒壁旋转,储氢合金吸氢的同时与氢气具有良好的传热条件,由氢气吸收储氢合金放出的热量。完成加氢后的储氢合金经旋风分离后落入底部的粉体收集仓16收集,并由第三粉体输送泵53输送至第一粉体仓20,第一粉体仓20应始终保持高于合金放氢压力的氢气压力。分离的氢气带走反应产生的热量,如前经冷却后进入第一压缩机44,继续参与反应循环。

63.脱氢过程时,氢气作为流化床载气,主要起到吹扫储氢合金和传热的作用,通过换热器42为放氢反应提供热量。第一粉体仓20和第二粉体仓30分别储存吸氢后的合金粉末与未吸氢的合金粉末,第一粉体仓20和第二粉体仓30的仓体上方至少保持1/5的空余空间;第一粉体输送泵51输送的来自第一粉体仓20的饱和吸氢储氢合金粉体,换热器42加热后的氢气混合送入旋风分离器10,在旋风分离器10内压力降低至储氢合金放氢压力以下,储氢合金发生放氢反应,旋风分离器10内氢气携带粉体沿筒壁旋转,储氢合金放氢的同时与氢气具有良好的传热条件,并吸收氢气携带的热量维持反应温度在一定范围内,保证反应速率。完成放氢后的储氢合金粉体经旋风分离后落入底部的粉体收集仓16收集,并由第三粉体输送泵53输送至第二粉体仓30。分离的氢气进入第一压缩机44增压后经换热器42加热,继续作为载气参与反应循环。

64.以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对申请专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。