1.本发明总的来说涉及半导体制造技术领域。具体而言,本发明涉及一种对外延膜厚进行监控的设备及方法。

背景技术:

2.硅外延方法被广泛应用于互补式金属氧化物半导体(cmos,complementary metal oxide semiconductor)、bicmos(双极型晶体管和cmos器件的集成器件)和射频集成电路中。

3.在硅外延方法中,外延层的厚度(也就是说外延膜厚)和电阻率是外延层的主要特性参数之一。这些特征参数对半导体器件的性能有重要的影响,例如在双极型晶体管中,外延膜厚对双极型晶体管的击穿电压、结电容、晶体管增益以及高频特性都有影响。

4.目前对于外延膜厚测试和外延电阻率测试通常使用事后监控(ex-situ monitor)/离线监控(offline monitor)来监控外延设备和外延方法的稳定性。外延膜厚测试通常使用傅里叶变换红外谱(ftir)测试。ftir测试需要膜厚测试区域的外延层与衬底部分的光学性能例如折射率相差较大,使得所测外延层的上下表面对测试波段的红外光谱有较强的反射,其中通常在重掺杂的硅衬底上生长轻掺杂外延层,当红外光源照射外延试样时,一部分光线在外延层的上表面反射,另一部分光线穿透外延层后在外延层与衬底的接触面反射,再穿透外延层从外延层上表面射出,最终这两束光发生干涉,通过对干涉图谱进行计算可以得到外延膜厚。外延电阻率测试通常使用四探针测试,其中在轻掺杂的衬底片上(例如n型/p型)外延生长相反类型的薄膜(例如p型/n型)。外延膜厚测试和外延电阻率测试通常需要两片不同类型的衬底片。

5.然而当外延薄膜的成膜质量发生偏离(excursion)时,事后监控或者离线监控设备无法快速改善成膜质量;此外,大型离线监控设备也会占据工厂宝贵的超净厂房面积并且增加设备采购资金,因此需要提出一种将量测设备植入外延设备中,对成膜质量进行事中控制以便及时提高成膜品质,并且节约独立量测设备所占用的空间的外延膜厚事中监控设备。另外随着大数据技术的进步,通过在线测量可以提供海量数据以便进行在线工艺优化和数据挖掘等,而传统的离线监控设备受测量时空密度影响,无法提供大数据挖掘所需要的海量数据。

技术实现要素:

6.为至少部分解决现有技术中的上述问题,本发明提出一种对外延膜厚进行监控的设备,其包括:

7.光学系统,其与外延腔体连接,所述光学系统被配置为通过红外光线测量外延腔体内衬底的外延膜厚;以及

8.多个外延腔体,所述外延腔体被配置为容纳衬底,其中所述外延腔体包括光纤集成板,所述光纤集成板包括:

9.光纤接线柱,其通过光纤与所述光学系统连接,并且所述光纤接线柱被配置为使得红外光线通过固定角度射入和\或射出所述外延腔体。

10.在本发明一个实施例中规定,所述外延腔体包括工艺腔体、冷却腔体以及传送腔体。

11.在本发明一个实施例中规定,所述光学系统包括迈克尔逊干涉仪以及光探测器。

12.在本发明一个实施例中规定,所述对外延膜厚进行监控的设备还包括红外光源,其被配置为生成用于测量所述外延膜厚的红外光线;或者

13.所述衬底被配置为生成用于测量所述外延膜厚的红外光线。

14.在本发明一个实施例中规定,所述对外延膜厚进行监控的设备包括多个光探测器,其中所述多个光探测器的其中之一与多个所述光纤接线柱的其中之一连接以测量衬底上多个位置的外延膜厚。

15.在本发明一个实施例中规定,所述对外延膜厚进行监控的设备还包括光开关盒,其将所述光学系统与所述多个外延腔体连接,其中所述光开光盒被配置为在多个所述光线接线柱之间切换光路以测量衬底上多个位置的外延膜厚。

16.在本发明一个实施例中规定,所述外延腔体包括:

17.基座,其承载所述衬底:以及

18.机械臂,其被配置为在所述外延腔体中移动所述基座,其中通过所述基座自转和\或所述机械臂旋转以测量衬底上多个位置的外延膜厚。

19.在本发明一个实施例中规定,所述基座还包括吸盘,所述吸盘包括真空吸盘或者静电吸盘。应当指出,在本发明中,由于可以使用多个光探测器或者光开关盒进行切换来实现对衬底上多个位置的外延膜厚,因此所述吸盘并非必须,在不设置吸盘的实施例中可以避免所述衬底由于吸盘吸附所产生的翘曲、提高衬底的平整度。

20.在本发明一个实施例中规定,所述光开关盒包括多个光开关,所述光开关包括第一至第三光通道,其中红外光线从第一光通道进入光开关,并且从第二或者第三光通道离开光开关。

21.在本发明一个实施例中规定,所述光开关包括:

22.继电器;以及

23.微镜面,其中由所述继电器驱动所述微镜面偏转以使光束从第二或者第三光通道离开光开关。

24.本发明还提出一种对外延膜厚进行监控的方法,其利用所述对外延膜厚进行监控的设备,该方法包括:

25.在工艺腔体、冷却腔体以及传送腔体中测量不同温度下衬底的外延膜厚;

26.根据所述不同温度下衬底的外延膜厚拟合生成室温下的外延膜厚;以及

27.将所述室温下的外延膜厚与目标外延膜厚进行比较以便对所述外延设备的工艺参数进行调节。

28.在本发明一个实施例中规定,测量所述衬底上的多个位置处的外延膜厚,其中根据一维坐标系、笛卡尔坐标系、二维极坐标系或者传送腔极坐标系对所述衬底上的多个位置进行扫描测量。

29.在本发明一个实施例中规定,根据所述衬底上的多个位置处的外延膜厚判断衬底

上外延生长的均一性以便对所述外延设备的工艺参数进行调节。

30.在本发明一个实施例中规定,设置第一温度阈值和第二温度阈值,其中将所述衬底的温度配置为大于等于第一温度阈值并且小于等于第二温度阈值。

31.在本发明一个实施例中规定,根据不同温度下衬底的外延膜厚拟合生成室温下的外延膜厚包括:

32.使所述衬底在工艺腔体、传送腔体以及冷却腔体之间移动并且冷却;

33.在冷却过程中对所述衬底的外延膜厚进行多次测量;

34.根据不同温度下所述衬底的外延膜厚以及折射率生成相关曲线;以及根据所述相关曲线拟合生成室温下衬底的外延膜厚。

35.在本发明一个实施例中规定,对光纤接线柱进行校准以对所述外延设备的光路进行校准。

36.在本发明一个实施例中规定,所述对外延膜厚进行事中监控的方法还包括:

37.进路对外延膜厚进行事中监控过程中的工艺数据;

38.根据所述工艺数据进行数据挖掘以构造决策树;以及

39.根据所述决策树对所述外延设备的工艺参数进行调节。

40.本发明至少具有如下有益效果:本发明提出一种对外延膜厚进行监控的外延设备及方法,其可以在外延设备的多个腔体中实时监控外延膜厚,并且根据监控数据对外延工艺进行实时调整;并且在多个腔体上设置光纤集成板,在降低了光程差的同时也大大提高了测量的准确性和稳定性;另外本发明在对外延设备的监控过程中可以生成大量数据以用于数据挖掘。

附图说明

41.为进一步阐明本发明的各实施例中具有的及其它的优点和特征,将参考附图来呈现本发明的各实施例的更具体的描述。可以理解,这些附图只描绘本发明的典型实施例,因此将不被认为是对其范围的限制。在附图中,为了清楚明了,相同或相应的部件将用相同或类似的标记表示。

42.图1示出了一个傅里叶变换红外反射谱(ftir)方法测量外延膜厚的原理示意图。

43.图2示出了一个扫描迈克尔逊干涉仪测量外延膜厚的原理示意图。

44.图3示出了一个迈克尔逊干涉仪的干涉图谱的示意图。

45.图4示出了本发明一个实施例中通过傅里叶变换红外自发射谱测试外延膜厚的原理示意图。

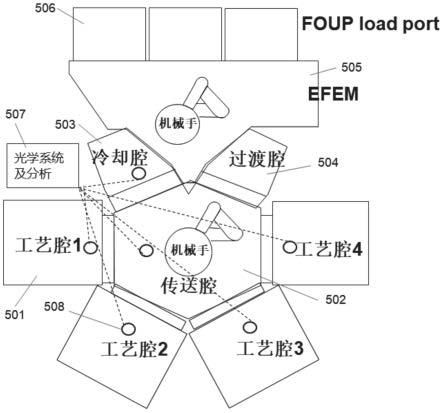

46.图5示出了本发明一个实施例中一个对外延膜厚进行事中监控的外延设备的结构示意图。

47.图6示出了本发明一个实施例中对外延膜厚进行事中监控的流程框图。

48.图7示出了本发明一个实施例中一个光开关盒中光开关的状态示意图。

49.图8示出了本发明一个实施例中一个光开关盒的光路选择示意图。

50.图9示出了本发明一个实施例中一个光开关盒的控制逻辑示意图。

51.图10示出了一个硅片的折射率随温度变化的示意图。

52.图11示出了一个硅片的热膨胀系数随温度变化的示意图。

53.图12示出了本发明一个实施例中一个根据外延膜厚的事中监控情况调整外延工艺的流程示意图。

54.图13a和图13b示出了本发明一个实施例中室温下的外延膜厚的拟合示意图。

55.图14a-c示出了现有技术中对衬底上进行多点测量的坐标示意图。

56.图15示出了本发明一个实施例中在工艺腔体中对衬底进行多点测量的坐标示意图。

57.图16示出了本发明一个实施例中在传送腔体中对衬底进行多点测量的坐标示意图。

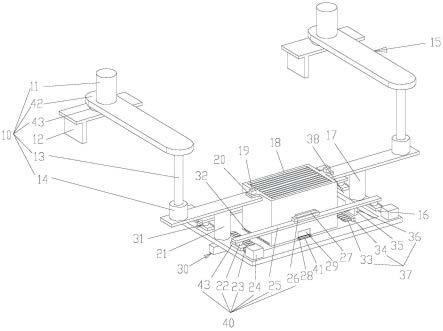

58.图17示出了本发明一个实施例中一个对外延膜厚进行事中测量的传送设备的示意图。

59.图18示出了本发明一个实施例中一个光纤集成板的示意图。

60.图19示出了本发明一个实施例中一个光纤集成板的测量位置放大图。

61.图20示出了本发明一个实施例中一个对光纤集成板进行校正的流程示意图。

62.图21示出了本发明一个实施例中一个数据挖掘决策树的示意图。

具体实施方式

63.应当指出,各附图中的各组件可能为了图解说明而被夸大地示出,而不一定是比例正确的。在各附图中,给相同或功能相同的组件配备了相同的附图标记。

64.在本发明中,除非特别指出,“布置在

…

上”、“布置在

…

上方”以及“布置在

…

之上”并未排除二者之间存在中间物的情况。此外,“布置在

…

上或上方”仅仅表示两个部件之间的相对位置关系,而在一定情况下、如在颠倒产品方向后,也可以转换为“布置在

…

下或下方”,反之亦然。

65.在本发明中,各实施例仅仅旨在说明本发明的方案,而不应被理解为限制性的。

66.在本发明中,除非特别指出,量词“一个”、“一”并未排除多个元素的场景。

67.在此还应当指出,在本发明的实施例中,为清楚、简单起见,可能示出了仅仅一部分部件或组件,但是本领域的普通技术人员能够理解,在本发明的教导下,可根据具体场景需要添加所需的部件或组件。另外,除非另行说明,本发明的不同实施例中的特征可以相互组合。例如,可以用第二实施例中的某特征替换第一实施例中相对应或功能相同或相似的特征,所得到的实施例同样落入本技术的公开范围或记载范围。

68.在此还应当指出,在本发明的范围内,“相同”、“相等”、“等于”等措辞并不意味着二者数值绝对相等,而是允许一定的合理误差,也就是说,所述措辞也涵盖了“基本上相同”、“基本上相等”、“基本上等于”。以此类推,在本发明中,表方向的术语“垂直于”、“平行于”等等同样涵盖了“基本上垂直于”、“基本上平行于”的含义。

69.另外,本发明的各方法的步骤的编号并未限定所述方法步骤的执行顺序。除非特别指出,各方法步骤可以以不同顺序执行。

70.下面结合具体实施方式参考附图进一步阐述本发明。

71.图1示出了一个傅里叶变换红外反射谱(ftir)方法测量外延膜厚的原理示意图。如图1所示,其中衬底101上布置有外延层102,其中红外光入射光线(source)110从大气介质103入射到外延层102表面,其中一部分沿第一光路111反射,另一部分进入外延层102,然

后在外延层102与重掺杂的衬底101之间的界面反射沿第二光路112前进,沿第一光路111与沿第二光路112的红外光反射光线发生干涉作用,红外相长干涉/相消干涉可以反映外延层102的性质,产生周期性干涉图谱,从而能够测量外延层102的厚度。在该傅里叶变换红外反射谱方法中,为了使得第一光路111与第二光路112之间差别明显,需要使外延层102和衬底101之间有明显的光学差异、例如折射率的差异,所以可以使用重掺杂的衬底101,衬底101的掺杂浓度在5e18/cm3以上,外延层102的掺杂浓度相比衬底101较低。

72.傅里叶变换红外反射谱测试方法通常通过扫描迈克尔逊干涉仪(scanning michelson interferometry)或者层栅干涉仪测量外延膜厚。图2示出了迈克尔逊干涉仪测量外延膜厚的原理示意图。如图2所示,迈克尔逊干涉仪包括分光仪201、固定镜面202以及移动镜面203。入射红外光经过衬底和外延层的反射,反射光线a、b经过分光仪201分成两路,一路到达固定镜面202再反射回来,另一路到达移动镜面203再反射回来,反射回来的这两路红外光线产生干涉,其中移动镜面203的移动距离表示光路的光程差,不同光程差的两路光线因为相位不同发生干涉后强度发生变化,并由光探测器204探测,并且通过傅里叶变换生成如图3所示的光强随光学位置函数的干涉图谱。

73.图3示出了迈克尔逊干涉仪的干涉图谱的示意图。如图3所示,干涉图谱包括一个中心峰c(center burst)和两个距中心峰基本等间距的侧峰d(side burst),两个侧峰对称分布于中心峰的两侧。其中当所述移动镜面203的光线与所述固定镜面202的光线光程差相等时,连续光谱相位相等、光强最大,产生了对应的中心峰c。当所述移动镜面203的光线b2与所述固定镜面202的光线a1相位相等时光强增强,所述移动镜面203的光线a2与所述固定镜面202的光线b1相位相等时光强增强,这产生了两个侧峰d,侧峰到中心峰的距离为

△

(也即a和b的相位差)。将外延薄膜折射率在测试红外谱波长范围内近似为常数n,可以将外延膜厚d通过下式求出:

[0074][0075]

其中θ表示红外光线的入射角。

[0076]

除了传统的通过外部红外光源测量外延膜厚,在本发明中也可以通过加热的衬底产生的红外光线测量外延膜厚。图4示出了本发明一个实施例中通过傅里叶变换红外自发射谱(emission fourier transform infrared,e/ftir)测试外延膜厚原理示意图。

[0077]

如图4所示,其中衬底101产生的自发射红外光入射线410从衬底101入射至外延层102,其中一部分沿第三光路411行进,另一部分沿第四光路412前进,沿第三光路411和沿第四光路412的红外光线发生干涉作用,其中红外相长干涉/相消干涉可以反映外延层102的性质,产生周期性干涉图谱,从而可以测量外延层102的厚度。

[0078]

相比于传统的傅里叶变换红外反射谱测试方法,傅里叶变换红外自发射谱测试方法的红外光源由于红外光线由加热的衬底101提供,不需要外部的红外光源因此易于实现,另外自发射谱测试方法对衬底表面平整度和粗糙度要求不高,并且适合生产设备硅片旋转时在位监控。

[0079]

在测量外延膜厚时可以根据衬底的电阻率确定测试温度,当衬底的电阻率为0.001-0.002ω

·

cm时,测试温度范围可以为150-900℃;当衬底的电阻率为0.01-0.02ω

·

cm时,测试温度范围可以为150-650℃。在测量过程中可以通过实时记录所有实验数据比对

获得最佳的测试温度。

[0080]

图5示出了本发明一个实施例中一个对外延膜厚进行事中监控的外延设备的结构示意图。如图5所示,所述外延设备可以是多腔单片机台(multi chamber single wafer chemical vapor deposition),其包括多个工艺腔体501、传送腔体502、冷却腔体503、过渡腔体504、设备前端模块(efem)505、传送接口506以及光学系统507,其中传送接口506可以是foup load port506或者smif,所述光学系统507可以包括迈克尔逊干涉仪以及光探测器。

[0081]

在工艺腔体、传送腔体、冷却腔体上设置有测试窗口508。所述测试窗口508的材料可以是对测试波段红外光谱(ir)透明的材料,例如gaf2或者kbr,图5中的虚线表示光纤和传感线路,其中红外光线通过所述光纤和传感线路在工艺腔体501、传送腔体502、冷却腔体503中进出。

[0082]

所述外延设备还可以包括开关装置(图5中未示出),其中所述光学系统507通过所述开关装置与所述多个工艺腔体501、所述传送腔体502以及所述冷却腔体503连接,通过所述开关装置可以使得在所述外延设备中测试衬底的外延膜厚的位置,测试位置可以是在所述多个工艺腔体501的其中之一、所述传送腔体502或者所述冷却腔体503。当选择在所述工艺腔体501进行原位(in-situ)测试时,可以通过所述开关装置打开所述光学系统507与所述工艺腔体501之间的光纤线路,使得所述工艺腔体501内的衬底反射或自发射的红外光线穿过测试窗口508,经光纤线路进入所述光学系统507进行采集和分析以便得到衬底的外延膜厚。当衬底位于所述传送腔体502或者所述冷却腔体503时进行的外延膜厚测试称为在线(in-line)测试,测试的步骤与原位(in-situ)测试类似。

[0083]

图6示出了本发明一个实施例中对外延膜厚进行事中监控的流程框图。如图6所示,其中红外光源可以由外部提供、也可以由加热过的衬底自身提供,前一种测试为传统的反射ftir测试,后一种是自发射ftir测试。光探测器可以是ftir微机电系统传感器(mems sensor)。所述开关装置可以是如图6所示的微机电系统(mems,micro electro mechanical system)光纤开关盒,所述开关盒类似于电路中的多路选择开关,可以通过电路驱动所述开关盒选择不同的光纤通路,使得可以通过同一套ftir探测器分时探测更多的探测点,进而降低成本和设备的占地面积。

[0084]

如图6所示,可以由光探测仪获取迈克尔逊干涉仪生成的信息,通过模数转换器(adc,analog-to-digital converter)进行模数转换,通过控制系统进行信号处理和存储、其中控制系统可以是pc或者数字信号处理器(dsp,digital signal processor),并且将结果数字显示或者打印显示。在pc或者dsp中可以将外延膜厚测试结果与目标厚度值进行比较,但外延膜厚与目标厚度吻合时继续执行当前的外延工艺,不吻合时则可以及时对外延工艺菜单进行调节、更正,并且在对外延工艺进行调整后重复上述外延膜厚的测量过程直至外延膜厚的测试结果与目标厚度吻合。

[0085]

所述光开关盒中设置多个光开关,图7示出了本发明一个实施例中一个光开关盒中光开关的状态示意图。如图7所示,所述光开关可以时mems 1x2光开关,其包括受静电控制的微小镜面以及继电器,其中所述光开光设置有两个状态(图7所示的status a和status b),光束沿通道2(port2)或者通道3(port3)通过所述光开关,在所述光开关的控制电路中只要提供足够的驱动电压使得继电器工作继而使得微小镜面发生偏转以改变光束传输的

通道。

[0086]

图8示出了本发明一个实施例中一个光开关盒的光路选择示意图。如图8所示,所述光开关盒可以包括mems 1

×

8光开关,其中由3组1

×

2光开关级联,在所述光开关盒中光束从sw1的port1进入,可以通过驱动电路控制使得光束从第一至第七通道(channel1-channel7)中的任一输出,第一至第七通道对应第一至第七探测器(probe1-probe8),其中第一至第七探测器是指不同测量位置处的探头。当需要支持更多的测量位置时,可以以类似图8的拓扑结构设置更多的光开关模块,例如可以采用mems 1

×

m的光开关进行n次级联得到mems 1

×

mn的光开关盒。

[0087]

图9示出了本发明一个实施例中一个光开关盒的控制逻辑示意图。如图9所示,其中由所述控制模块901进行光开关工作的时序、输入通道的译码,由光开关驱动电路202主要是对通道的译码信号进行电流放大,使其转换成能够驱动光开关的信号,输出的脉冲电信号到达mems光开关盒,控制继电器的开关并且驱动微小镜面的转动以进行光输出通道的选择。

[0088]

另外在对外延膜厚进行事中监控的过程中,由于外延层的折射率会随温度发生变化,所以外延膜厚的测量值也会随着测试温度发生变化。图10示出了一个硅片的折射率随温度变化的示意图,如图10所示,在红外波段范围内,硅片的折射率会随温度下降而升高。此外,图11示出了一个硅片的热膨胀系数随温度变化的示意图,如图11所示,当测试温度跨度较大时,累计的热膨胀系数(cte)也会对外延膜厚的测量。

[0089]

图12示出了本发明一个实施例中一个根据外延膜厚的事中监控情况调整外延工艺的流程示意图。如图12所示,其中在调整外延工艺时也考虑到了上述外延膜厚随温度变化将会产生的测量误差。

[0090]

在工艺腔体、传送腔体以及冷却腔体中可以对第一外延片进行温度从高至低的外延膜厚测量。外延设备中的典型温度包括工艺腔体中典型温度点(工艺温度)、自发射可观察的温度上限、设定的冷却温度(工艺取片离开工艺腔体的)、传送腔中传送时间温度(~冷却温度)、进入冷却腔体的温度(~冷却温度)、自发射可观察温度的下限~离开冷却腔体的温度,其中除了自发射可观察的温度上限可能低于设定的冷却温度,通常按照从左往右逐次降低。其中,离开冷却腔体时的温度接近室温,可以简单假设当时的折射率等参数最接近室温,当采用自发射方式时,则自发射可观察温度的下限最接近室温。因此以该两个点的温度近似为室温膜厚。当工艺停止后,真实的膜厚不再变化(cte的累计变化在千分之5的量级可以忽略),温度降低过程中测得的干涉条纹变化主要来自于折射率的变化。由于室温折射率已知,膜厚不变,则由干涉条纹变化可迅速求出该类硅片在各个高温点下的折射率。可以将此折射率曲线用于将各个温度点下测得的膜厚折算成室温下的膜厚,用于对下一片硅片的工艺菜单进行in line和/或in situ模式修正。

[0091]

图13a和图13b示出了本发明一个实施例中室温下的外延膜厚的拟合示意图,其中由pc或者dsp基于不同温度下的外延膜厚根据温度、折射率、膜厚关系进行数据处理以拟合得到室温下的外延膜厚。具体来说,在t0、t1、t2、、t3、tn温度测得的外延膜厚分别为th(t0)、th(t1)、th(t2)、th(t3)、th(tn),这些温度下对应的折射率为n(t0)、n(t1)、n(t2)、n(t3)、n(tn),通过pc或者dsp对不同温度下的外延膜厚和折射率进行拟合,并根据室温tr的折射率n(tr)求解出室温对应的外延膜厚th(tr)。

[0092]

在求解出室温对应的外延膜厚th(tr)后,可以将th(tr)与目标膜厚th(r0)做差值,表示为下式:

[0093]

δth=th(r0)-th(tr)。

[0094]

检查δth是否符合要求,其中当δth不符合要求时可以检查气体流量、生长温度、腔体压力等工艺参数是否正常,当工艺参数出现偏差时进行停机检查;当工艺参数未出现偏差时可以进行晶圆对晶圆(wtw,wafer to wafer)调整,其中对外延时间(δth除以生长速率)进行调整,计算t0温度下的膜厚目标值th(t0),并且生长第二外延片;测量第二外延片在室温下的外延膜厚th(t0’),将th(t0’)与th(t0)进行比较,当th(t0’)与th(t0)不一致时停机检查。

[0095]

当δth符合要求时或者th(t0’)与th(t0)一致时,可以进一步地则检查外延层的均一性是否符合要求,其中当外延层的均一性也符合要求时按照原工艺参数继续外延片的生长;当外延层的均一性不符合要求时可以通过晶圆内(wiw)调整对工艺参数进行调节以优化片内均匀性。

[0096]

在测量外延膜厚时可以对衬底上的多点进行测量。图14a-c示出了现有技术中进行晶圆多点测量的坐标示意图,图14a-c上的圆点表示测量点,其中可以如图14a所示按照1维坐标系进行多点测量,也可以如图14b所示按照2维笛卡尔坐标系进行多点测量,也可以如图14c所示按照2维圆坐标系进行多点测量。

[0097]

除了上述坐标系,当需要在工艺腔体中进行测量时,由于工艺腔体的结构较为复杂,在工艺腔体中可能设置有加热部件、测温用的红外高温计等挤占空间、造成空间干涉,因此难以将传感器的窗口简单沿直线排列。图15示出了本发明一个实施例中在工艺腔体中对衬底进行多点测量的坐标示意图,如图15所示考虑到在外延设备中衬底片在加工过程中处于旋转状态,可以测量中心0,1

′

,2

′

,3

′

,4

′

处的薄膜厚度,这些位置保证适合用作光路的通道,然后采用距中心点等距离的坐标换算成对应的0,1,2,3,4位置,转移至同一圆周上的不同径向,这样可以得到通过硅片中心直线上的径向厚度分布,可以看出膜厚的均一性,据此用来调整设备或工艺获得厚度均一性较好的外延薄膜。在测量过程中,可以根据衬底的缺口(notch)或者平边(flat)标记晶圆的摆放位置,以保证每次的测试位置坐标相同。此外当按照笛卡尔坐标系进行多点测量时,可以通过将不同的传感器布置在不同的y轴坐标上,以便尽可能避免工艺腔体中各种零部件所产生的空间干涉带来的影响。

[0098]

图16示出了本发明一个实施例中在传送腔体中对衬底进行多点测量的坐标示意图。如图16所示,在传送腔(transfer chamber)中可以构造以机械手(robot)中心轴线为准的坐标系,其中a、b是以传送腔中心0

′

为中心的圆,在圆a和圆b上放置光探测器,c表示外延片,0表示中心点。当机械手以0

′

为中心带动外延片c旋转时,光探测器扫过硅片c,并可测得图16中1

′

、2

′

、3

′

、4

′

、5

′

、6

′

、7

′

、8

′

、9

′

、10

′

、11

′

位置处的外延膜厚。机械手在抓取外延片时,通过awc((active wafer cenrering)圈定衬底的中心,测量点的位置以机械手的固定轴为圆心,通过机械手一次旋转可以测得多点的厚度,分布的弧形数量对应光探测器的数量,可以实现多点位置快速测量外延膜厚。

[0099]

对于没有搭载工艺腔体的晶圆传送设备同样可以对其中传送的外延片进行多点测量。图17示出了本发明一个实施例中一个对外延膜厚进行事中测量的传送设备的示意图。如图17所示上方为传送互锁腔体(loadlock)、晶圆盒装载端口(foup load port)、设备

前端模块(effm)或者其他可以放置cassette的装置,圆坐标机械手(通常为scara机械手)用于逐片向后方进行传送,这个机械手有水平方向的导轨可以左右移动,在水平移动圆坐标机械手的左右侧位置有一个运动台,常规设计中,该运动台可以绕中心旋转寻找衬底(硅片)的缺口或者平边位置或者进一步确定衬底的圆心。为了对抗ttv硅片翘曲,运动台可以有真空吸盘使得衬底同运动台紧密贴合。运动台上有ftir mems传感器和/或光纤开关用于切换不同的光纤通道。当确定缺口(或者平边)之后,pc输出信号控制光纤开关按照之前确定的检测地图选择对应的光纤通道对全部检测点进行逐点检测。通常来说该运动台至少可以进行圆周的旋转,因此可以将圆周上的扫描交给运动台的旋转机构完成,而将半径上的扫描交给光路开关。光开关的切换速度在10-20ms成本低廉速度更快。前述多种坐标中,笛卡尔坐标等多个坐标无法通过圆周旋转获得,而完全使用光路扫描可以通过适配不同的光纤集成板,每个探测点同某一个测量坐标系对应的光纤集成板上的一个入口光纤和一个出口光纤(反射式ftir)对应。使用不同的测量坐标系只需要更换不同的集成板,对坐标进行对应即可。

[0100]

图18示出了本发明一个实施例中一个光纤集成板的示意图,其中示出了了笛卡尔坐标系的5点测量位置,标识为位置1、2、3、4、5。每一个测量位置放置有两个光纤接线柱,接线柱与集成板的法线成角度φ,对应于红外光线的入射角。两个接线柱中的一个连接光纤的入口,另一个连接光纤的出口。光纤接线板到薄膜的距离为h,a

′

b的距离为2h*tanφ。测量时,通过开关盒控制光纤通路决定测量位置,如依次测量1、2、3、4、5。如果安装有多个ftir mems sensor,也可一次测量图中5个点。光纤集成板可以根据所需的测量位置选择不同的坐标系,并进行合适的开孔放置光纤接线柱,接线柱的角度根据入射光线的入射角而定,达到测量需求。

[0101]

图19示出了本发明一个实施例中一个光纤集成板的测量位置放大图。当使用红外反射谱测试时,则红外光从光纤入口射入,经外延衬底反射从光纤出口处输出。当使用红外自发射谱测试时,则红外光由衬底直接产生,直接从光纤出口处输出。使用光纤集成板可以有效地降低光程差,使用反射光谱的光程偏差仅仅为2*l集线器*

△

θ,使用发射光谱的光程差仅为l集线器*

△

θ

[0102]

光纤集成板上的光纤接线柱方向可以微调节。首次使用时,需要用一枚参考测试片(golden wafer)来微调节接线柱,使得红外反射谱测试的光路正常。而红外自发射谱测试,无需红外光从光纤入口射入,而是直接由衬底自发射,即光纤入口处此时不起作用,这样只需要微调整光纤出口的接线柱,因此红外自发射谱测试比反射谱测试更易调整。

[0103]

图20示出了本发明一个实施例中一个对光纤集成板进行校正的流程示意图。如图20所示,对光纤集成板进行校正可以包括下列步骤:

[0104]

步骤一、wafer基座或者载板调节水平。步骤二、集成板调节水平,且高度为设定的l。步骤三、调整入射光斑,使得接受光纤可以完整接受到足够大的反射光斑。步骤四、放入测试片,如利用已经标定过的设备测量过的多点膜厚的硅片(golden wafer黄金测试片)等。调节干涉仪如移动迈克尔逊干涉仪的动镜,使得接收器能够观察到side burst条纹。步骤五、利用光纤开关盒,逐次选择各个光纤头,重复步骤三,完成对所有光纤头的测试。步骤六、对每个测量的点测量结果同标准片测试结果进行比对,计算出每个光路的offset偏差值并且将offset值录入到设备的控制pc,则该点的真实值为该光路的测量值加上offset偏

差校正值。

[0105]

采用本发明提出的外延设备可以存储大量外延工艺数据,利用这线数据可以进行数据挖掘(data mining)。通常来说外延设备可以直接存储recipe工艺配方中每一片硅片对应的实时温度,功率,压力,流量等。外延设备比较重要的耗材,加热器,石英,碳化硅部件的寿命,预防性维护的间隔都是非常重要的参数。生长之后,用于清洗腔体的recipe的时长也是非常重要的参数。图21示出了本发明一个实施例中一个数据挖掘决策树的示意图。如图21所示,可以根据上述参数制定决策树,通过模式匹配或者神经网络等数学工具进行耗材寿命,预防性维护间隔,以及clean recipe的参数优化。将膜厚等高线数据、时长(生长速度)、各个加热器功率、各个流量计的流量等输入决策树模型,通过模式匹配或者神经网络等数学工具进行计算,可以得出耗材寿命,预防性维护间隔的最优化结果,以及对腔体clean recipe进行预测。

[0106]

尽管上文描述了本发明的各实施例,但是,应该理解,它们只是作为示例来呈现的,而不作为限制。对于相关领域的技术人员显而易见的是,可以对其做出各种组合、变型和改变而不背离本发明的精神和范围。因此,此处所公开的本发明的宽度和范围不应被上述所公开的示例性实施例所限制,而应当仅根据所附权利要求书及其等同替换来定义。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。