正极活性材料及电化学装置

1.本技术是申请号为202211010347.5、申请日为2022年08月23日、名称为“正极活性材料及电化学装置”的发明专利申请的分案申请。

技术领域

2.本技术涉及二次电池技术领域,具体涉及一种正极活性材料及电化学装置。

背景技术:

3.电化学装置,例如锂离子电池具有能量密度高、循环性能较好以及充电效率高等优点,尤其在电动汽车领域的发展非常迅速,但锂离子电池同时面临着续航不足、电池寿命较短、在寒冷天气下性能发挥不足等严峻考验。因此需要提高电池的循环稳定性以及低温性能。

4.现有技术通过对正极活性材料进行表面包覆或掺杂,一定程度上提高了锂离子电池的性能,但由于一次颗粒的紧密堆积会造成二次颗粒内部一次颗粒的电导率降低,且内部一次颗粒的包覆效果差,二次颗粒形貌的正极活性材料在循环过程中不可避免会发生晶粒的收缩和膨胀,从而暴露出新的晶粒表面,与电解发生副反应,降低电池的循环寿命,并且现有制备的材料粒径较大,比表面积较小,导致电池低温的动力学性能较差,限制了功率性能,降低了电池的应用范围。

技术实现要素:

5.发明目的:本技术提供一种具有特定孔径分布的二次颗粒构成的正极活性材料,提高其内部一次颗粒包覆效果,既实现电化学装置较高的低温功率性能又保证电化学装置具有较好的长期寿命;本技术的另一目的在于提供包含上述正极活性材料的电化学装置。

6.技术方案:本技术的一种正极活性材料,包括具有孔的二次颗粒,所述二次颗粒的孔径分布满足:0.05≤d

hw

/d

max

≤0.5;其中,d

hw

表示正极活性材料孔径分布的半峰宽,d

max

表示正极活性材料孔径的最大值。

7.在一些实施例中,所述d

hw

满足:100nm≤d

hw

≤400nm;所述d

max

满足:800nm≤d

max

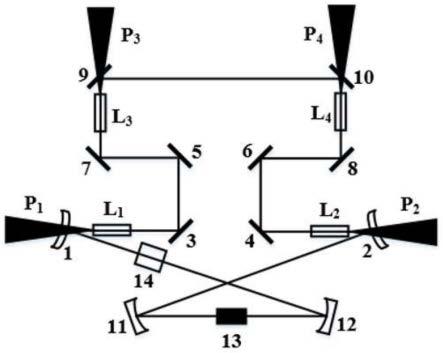

≤2000nm。

8.在一些实施例中,所述正极活性材料的孔隙率p1满足:30%≤p1≤80%。

9.在一些实施例中,所述二次颗粒包含锂镍钴锰氧化物颗粒,所述锂镍钴锰氧化物进一步包含a元素,所述a元素包含zr、sr、w、al、ti、mg、ce、y中的一种或多种。

10.在一些实施例中,所述正极活性材料包含锂镍钴锰氧化物颗粒,以所述镍元素、所述钴元素、所述锰元素的摩尔量为1计,所述镍元素的摩尔量占比大于或等于0.4。

11.在一些实施例中,所述正极活性材料包含li

xay

niacobmncoz,其中0.9≤x≤1.1,0≤y≤0.2,1≤z≤2,0.4≤a《1,0《b《0.3,0《c《1,a b c=1,所述a包含zr、sr、w、al、ti、mg、ce、y中的一种或多种。

12.在一些实施例中,所述二次颗粒包括由一次颗粒堆积成的中空结构,所述二次颗

粒的表面和位于所述中空结构中的一次颗粒的表面具有a元素;所述二次颗粒表面的a元素的平均含量a

01

与所述中空结构中的一次颗粒表面的a元素的平均含量a

02

满足:

13.且且

14.式中,ai表示在所述二次颗粒表面选取的第i个区域测试得到的a元素含量,1≤i≤m且m为大于等于3的整数;aj表示在所述一次颗粒表面选取的第j个区域测试得到的a元素含量,1≤j≤n且n为大于等于3的整数。

15.在一些实施例中,所述ai的方差e满足:0≤e≤1

×

10-4

;所述ai的极差c满足:0≤c≤0.05。

16.在一些实施例中,所述aj的方差i满足:0≤i≤1

×

10-3

;所述aj的极差d满足:0≤d≤0.05。

17.在一些实施例中,方差e和极差c是通过在二次颗粒表面任意选取m个区域所测得的a元素含量组成数据集后计算得到;方差i和极差d是通过在一次颗粒表面任意选取n个区域所测得的a元素含量组成数据集后计算得到;其中,m和n至少取3,优选的m和n的取值为10。

18.在一些实施例中,所述正极活性材料满足如下特征中的至少一者:

19.(a)所述正极活性材料的平均孔径为100nm~2000nm;

20.(b)所述正极活性材料的比表面积为0.2m2/g~1.5m2/g;

21.(c)所述正极活性材料的平均粒径dv50为2μm~8μm。

22.在一些实施例中,本技术的一种电化学装置,包含正极集流体和设置于所述正极集流体上的正极极片,所述正极极片包括正极活性材料。

23.在一些实施例中,所述正极极片的孔隙率p2满足:20%≤p2≤50%。

24.在一些实施例中,所述电化学储装置的低温充电功率p

cc

>20w,所述电化学储能装置的低温放电功率p

dc

>60w。

25.有益效果:与现有技术相比,本技术的正极活性材料包括具有孔的二次颗粒,二次颗粒具有适当的孔径分布,能够提高正极活性材料与电解液之间的浸润性能,由于二次颗粒之间的紧密程度得到了适当调整,降低了在辊压及循环过程中的颗粒破碎。配合适当的粒径分布,在较低温度时仍能发挥出较高的功率性能。二次颗粒具有孔,使包覆效果有了明显提升,使得在辊压以及循环过程中即使二次颗粒发生破碎,也能有效改善新暴露材料表面与电解液之间的副反应问题,从而提高电化学装置的循环寿命。本技术通过限定孔径大小分布以及孔隙率,达到了提高电化学装置的低温功率性能和保证较好的长期循环寿命的效果。

附图说明

26.下面结合附图,通过对本技术的具体实施方式详细描述,将使本技术的技术方案及其它有益效果显而易见。

27.图1为本技术实施例提供的正极材料的电镜表征测试图;

28.图2为本技术实施例提供的二次颗粒中空结构的电镜表征测试图;

29.图3为本技术实施例提供的正极活性材料测试参数;

30.图4为本技术实施例提供的电化学装置的低温充放电功率测试以及循环次数测试结果。

具体实施方式

31.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

32.在本技术的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个特征。

33.在本技术的描述中,术语“工序”不仅包含独立的工序,即使在与其他的工序无法明确区分时,只要能够实现该工序的目的,则也包含在本术语内。此外,本说明书中,使用“~”来显示的数值范围,表示包含以在“~”前后记载的数值分别作为最小值和最大值的范围。此外,本说明书中,关于术语“层”,在以平面图进行观察时,除了在整面形成的形状的构成以外,还包含在一部分上形成的形状的构成。

34.下文的公开提供了许多不同的实施方式或例子用来实现本技术的不同结构。为了简化本技术的公开,下文中对特定例子的部件和设置进行描述。当然,它们仅仅为示例,并且目的不在于限制本技术。

35.正极活性材料

36.本技术提供一种正极活性材料,正极活性材料包括具有孔结构的二次颗粒,二次颗粒由一次颗粒堆积组成,二次颗粒表面具有适当的孔径,孔径分布满足:0.05≤d

hw

/d

max

≤0.5;其中,d

hw

表示正极活性材料孔径分布的半峰宽,即表示孔径分布峰最高值的一半对应的峰宽度;d

max

表示正极活性材料孔径的最大值。在一些实施中,d

hw

/d

max

满足:0.15≤d

hw

/d

max

≤0.3。孔径分布满足上述关系时,能够缓解正极活性材料在辊压和/或循环过程中颗粒的破碎,同时合适的孔分布能够使正极活性材料与电解液之间充分浸润,使电化学装置在较低温度时仍能发挥出较高的功率性能。

37.在一些实施中,d

hw

满足:100nm≤d

hw

≤400nm;例如可以为100nm、120nm、150nm、180nm、200nm、230nm、250nm、280nm、290nm、310nm、350nm、400nm或其中任意两个数组成的范围。当d

hw

在上述范围内,电化学装置具有更优的孔径分布,使电化学装置具有更优的低温功率性能和较好的长期循环寿命性能。

38.在一些实施中,150nm≤d

hw

≤300nm。当d

hw

在上述范围内,能更进一步提升电化学装置的低温功率性能和循环寿命。

39.在一些实施中,d

max

满足:800nm≤d

max

≤2000nm;例如可以为800nm、850nm、900nm、950nm、1000nm、1050nm、1100nm、1150nm、1200nm、1250nm、1300nm、1400nm、1500nm、1700nm、1800nm、2000nm或其中任意两个数组成的范围。当d

max

在上述范围内,电化学装置具有更优的孔径分布,使电化学装置具有更优的综合性能。

40.在一些实施例中,1050nm≤d

max

≤1500nm。当d

max

在上述范围内,电化学装置具有更优的孔径分布,二次颗粒之间的紧密程度得到了更好的调整,使电化学装置具有更优的综合性能。

41.在一些实施例中,正极活性材料的孔隙率p1满足:30%≤p1≤80%。当正极活性材料的孔径分布满足0.05≤d

hw

/d

max

≤0.5,且孔隙率满足上述范围时,能使正极活性材料与电解液具有更好的接触,提高电化学装置的综合性能。

42.在一些实施例中,正极活性材料的孔隙率p1满足:35%≤p1≤72%。

43.在一些实施例中,正极活性材料的孔隙率p1满足:40%≤p1≤60%。当正极活性材料的孔隙率在此范围内,能使电化学装置具有更优的综合性能。

44.在一些实施例中,所述正极活性材料包含锂镍钴锰氧化物颗粒,以所述镍元素、所述钴元素、所述锰元素的摩尔量为1计,所述镍元素的摩尔量占比大于或等于0.4。

45.在一些实施例中,所述镍元素的摩尔量占比小于或等于0.7。孔径分布满足上述条件的同时镍元素在此范围内,电化学装置的副反应减少,综合性能更优。

46.在一些实施例中,二次颗粒包含锂镍钴锰氧化物二次颗粒,锂镍钴锰氧化物进一步包含a元素,正极活性材料包含li

xay

niacobmncoz,其中0.9≤x≤1.1,0≤y≤0.2,1≤z≤2,0.4≤a《1,0《b《0.3,0《c《1,a b c=1。

47.在一些实施例中,a可以是包覆元素,a包含zr、sr、w、al、ti、mg、ce、y中的一种或多种。包覆材料可以减少电解液与正极活性材料的副反应,a元素在正极活性材料表面,可更为有效的隔绝正极活性材料与电解液的直接接触,以降低电解液对正极材料表面的侵蚀,避免负极sei膜增厚,消耗活性锂,使得电化学装置容量衰减。

48.在一些实施例中,a包含al,以及zr、sr、w、al、ti、mg、ce、y中的一种或多种。

49.在一些实施例中,选择合适的a元素可以使包覆层处于较优的状态,包覆效果更优;通过选取合适的a元素,使得正极活性材料可以与电解液的反应处于合适状态,减少副反应,减缓电解液消耗,避免锂离子迁移受阻,电池极化增大,从而降低其功率性能。

50.在一些实施例中,正极活性材料中a元素含量适当,能够使正极活性材料颗粒表面形成更优的保护层,使保护层的成分及厚度均处于更优状态,能使电化学装置具有更优的综合性能。

51.在一些实施例中,正极活性材料颗粒表面还可以包含磷元素、硼元素、氟元素、硅元素、硫元素中的至少一者。

52.在一些实施例中,二次颗粒上的孔结构包括由一次颗粒堆积组成的中空结构,二次颗粒的表面和位于中空结构中的一次颗粒的表面具有a元素。中空结构中的一次颗粒是指将二次颗粒切开后,形成中空结构的表面的一次颗粒,具体如图2所示。二次颗粒表面的a元素的平均含量a

01

与中空结构中的一次颗粒表面的a元素的平均含量a

02

满足:

53.且且

54.式中,ai表示在二次颗粒表面选取的第i个区域测试得到的a元素含量,1≤i≤m且m为大于等于3的整数;aj表示在一次颗粒表面选取的第j个区域测试得到的a元素含量,1≤j≤n且n为大于等于3的整数。

55.a

01

可以为同一二次颗粒不同区域的a元素含量的测试结果,也可以是不同二次颗粒,每个颗粒测试一个区域的a元素含量的测试结果。

56.a

02

可以为同一二次颗粒不同区域的a元素含量的测试结果,也可以是不同二次颗粒,每个颗粒测试一个区域的a元素含量的测试结果。

57.a

01

和a

02

可以为不同颗粒,只要能够反映二次颗粒表面和中空结构中的一次颗粒表面的a元素含量即可。

58.当二次颗粒表面的a元素的平均含量a

01

与中空结构中的一次颗粒表面的a元素的平均含量a

02

满足上述关系时,能使二次颗粒处于较优的包覆状态,能够进一步较少正极活性材料颗粒与电解液的副反应,使电化学装置处于较优的状态。

59.在一些实施例中,ai的个数由在二次颗粒表面所选取的测试区域的个数确定,各测试区域下测试得到的a元素含量组成数据集,该数据集的方差e满足:0≤e≤1

×

10-4

,极差c满足:0≤c≤0.05。

60.在一些实施例中,aj的个数由在一次颗粒表面所选取的测试区域的个数确定,各测试区域下测试得到的a元素含量组成数据集,该数据集的方差i满足:0≤i≤1

×

10-3

,极差d满足:0≤d≤0.05。

61.在一些实施例中,方差e满足:0≤e≤1

×

10-4

,极差c满足:0≤c≤0.05,当e、i值满足此范围,二次颗粒表面具有a元素。方差i满足:0≤i≤1

×

10-3

,极差d满足:0≤d≤0.05,表明了a元素在二次颗粒表面以及中空结构内一次颗粒表面的分布均匀,具有更好的包覆效果。

62.在一些实施例中,取包括二次颗粒的正极活性材料颗粒样品,然后对样品外表面进行sem(scanning electron microscope,扫描电子显微镜)检测,得到sem图像,如图1所示;然后利用离子研磨(cp)、聚焦离子束(fib)等方式将二次颗粒剖开,对二次颗粒的中空结构进行tem(transmission electron microscope,透射电子显微镜)检测,得到tem图像,如图2所示。由图1和图2可知:从图1可以看出二次颗粒由一次颗粒堆积而成,从图2可以看出二次颗粒内部具有中空结构。一次颗粒之间分布了大小适中的通孔,通过这些孔道可实现中空结构内部一次颗粒表面的包覆,提高正极材料的界面稳定性和电池的循环性能以及低温功率性能。

63.在一些实施例中,二次颗粒表面的a元素含量a1和一次颗粒表面的a元素含量a2是指a元素占所有元素的质量浓度,可由eds(energy dispersive spectroscopy,能谱仪)或edx(energy dispersive x ray spectroscopy,能量色散x射线光谱仪)元素分析结合sem(scanning electron microscope,扫描电子显微镜)或tem(transmission electron microscope,透射电子显微镜)单点扫描测试元素浓度分布或其它类似方式得到。

64.在一些实施例中,以edx或eds元素分析结合tem或sem单点扫描测试时,参见图1,在二次颗粒表面选取任选均匀分布的十个区域进行测试,得到十个区域的a元素含量的测试值,将十个区域的a元素含量的测试值组成数据集可以分别计算出方差e和极差c;参见图2,在一次颗粒表面选取任选均匀分布的十个区域进行测试,得到十个区域的a元素含量的测试值,将十个区域的a元素含量的测试值组成数据集可以分别计算方差i和极差d。

65.在一些实施例中,二次颗粒表面区域选择如图1中的方框所示,可选择同一个二次颗粒表面的不同位置,也可以选择视场内不同二次颗粒的表面;二次颗粒剖面内部区域选

择如图2中的方框所示,可选择相同二次颗粒内部的一次颗粒,也可以选择不同二次颗粒内部的一次颗粒;原则为至少包含同一视场内三个以上二次颗粒更具有代表性。

66.在一些实施例中,发明人发现当a元素在二次颗粒表面与二次颗粒内部一次颗粒表面的平均含量差异为40%以下时,说明正极活性材料内部一次颗粒表面的包覆效果与二次颗粒表面的包覆效果保持一致,能有效提升内部一次颗粒的结构稳定性、降低与电解液之间的副反应并提高材料的动力学性能,当多晶材料在辊压以及循环过程中由于应力原因造成二次颗粒的破坏后,暴露出的新表面的相对面积较小,从而减少因颗粒破坏暴露的新鲜表面而导致的电解液副反应。此外,由于提升了内部颗粒的包覆效果,内外部动力学性能差异小,降低电极极化,有利于改善正极活性材料的容量发挥,提高材料的稳定性,有利于提高电池的循环寿命。

67.在一些实施例中,调控孔径的分布以及大小主要受制备工艺影响,通过调控氨水浓度和ph值调节前驱体的结构,形成不同疏松程度的前驱体,之后调控烧结的温度和时间,即可得到不同孔径大小和孔径分布的产物。

68.在一些实施例中,二次颗粒内部孔结构对颗粒的抗压性、功率、循环和存储性能紧密相关,孔隙率大的有利于材料的低温功率,但长期性能会有所恶化,因此可通过调控孔径大小分布以及孔隙率,来调控孔径分布图的d

hw

/d

max

范围,这有利于二次颗粒内部的一次颗粒表面形成良好包覆效果,以达到二次颗粒内部与外部包覆效果差异较小。

69.在一些实施例中,孔径大小介于10nm~2000nm之间有利于包覆材料的分散以及通过孔径通道进入内表面,并且0.05≤d

hw

/d

max

≤0.5时,内表面包覆效果有明显提升,制成的电池低温功率明显提升;原因是当d

hw

/d

max

比值过大,说明材料颗粒之间的接触较差,结构稳定性也受到影响,导致动力学以及循环稳定性变差,会增加工艺难度和制造成本以及副反应的发生;当d

hw

/d

max

比值过小,不利于材料包覆以及电解液的浸润,导致材料稳定性和动力学性能变差,因此调控二次颗粒的孔径分布的d

hw

/d

max

比值在适当范围内,有利于低温功率性能,既能实现正极活性材料较高的低温功率性能,又能保证正极活性材料较好的长期寿命。

70.在一些实施例中,正极活性材料的平均孔径为100nm~2000nm;优选地,正极活性材料的平均孔径为300nm~1500nm,更优选的为400nm~1000nm。例如正极活性材料的平均孔径为200nm、300nm、400nm、500nm、600nm、700nm、800nm、900nm、1000nm、1100nm、1200nm、1300nm、1400nm、1500nm、1600nm、1700nm、1800nm、1900nm。正极活性材料的平均孔径反映了一次颗粒堆积的状态,适当的孔径大小既能提供包覆物质的传输通道,又能保证二次颗粒的密度,使得材料的机械强度能够满足循环稳定性的要求。

71.在一些实施例中,正极活性材料的比表面积为0.2m2/g~1.5m2/g;优选的正极活性材料的比表面积为0.5m2/g~1.3m2/g,更优选的为0.8m2/g~1.2m2/g。例如正极活性材料的比表面积为0.3m2/g、0.4m2/g、0.5m2/g、0.6m2/g、0.7m2/g、0.8m2/g、0.9m2/g、1.0m2/g、1.1m2/g、1.2m2/g、1.3m2/g、1.4m2/g。正极活性材料的比表面在适当范围内,正极活性材料与电解液的接触面积在较优的范围,使正极极片具有较优的浸润效果的同时,欧姆阻抗较小,电池具有较优的综合性能。

72.在一些实施例中,正极活性材料的平均粒径dv50为2μm~8μm;优选正极活性材料的平均粒径dv50为2.5μm~6μm,更优选的为3μm~5μm。例如,正极活性材料的平均粒径dv50

为3μm、4μm、5μm、6μm、7μm。正极活性材料的平均粒径dv50在适当范围内,使锂离子的迁移路径和电解液的反应面积均在合适的范围内,使电池具有较优的循环性能。

73.在一些实施例中,正极活性材料的平均粒径dv50为本领域公知的含义,又称为中值粒径,表示正极活性材料颗粒的体积分布50%对应的粒径。正极活性材料的平均粒径dv50可以用本领域公知的仪器及方法进行测定,例如可以用激光粒度分析仪测定。

74.在一些实施例中,正极活性材料的比表面积为本领域公知的含义,可以用本领域公知的仪器及方法进行测定,例如可以用氮气吸附比表面积分析测试方法测试,并用bet(brunauer emmett teller)法计算得出。

75.在一些实施例中,还公开了一种正极活性材料的制备方法,制备方法包括:

76.前驱体制备:将镍源、钴源、锰源分散在去离子水中得到混合溶液;采用连续并流反应的方式,将混合溶液、强碱溶液和络合剂溶液同时泵入带搅拌的反应釜中,控制反应溶液的ph值为10~13,反应釜内的温度为25℃~90℃,反应过程中通惰性气体保护;反应完成后,经洗涤过滤、真空干燥、过筛除铁等工序,得到镍钴锰氢氧化物前驱体。

77.正极活性材料制备:将共沉淀法制备的较疏松多孔的镍钴锰氢氧化物前驱体与锂源进行第一次高温烧结,烧结温度在600℃~1100℃之间,烧结时间为8~24h,通过调控氨水浓度和ph值调节前驱体的结构,形成不同疏松程度的前驱体,之后可以调控一次烧结的温度和时间,得到不同孔径大小和孔径分布的中间产物;然后对中间产物进行包覆工艺,即将中间产物与含元素a的包覆材料进行第二次高温烧结,烧结温度为400℃~700℃,烧结时间为6~12h,得到不同的正极活性材料。

78.在一些实施例中,镍源、钴源、锰源为按照化学计量比选取的含有ni、co和mn的氧化物、氢氧化物或碳酸盐中的一种或多种。

79.在一些实施例中,可以镍钴锰氢氧化物前驱体制备中反应原料的选择、反应溶液的ph值、混合溶液浓度、络合剂浓度、反应温度及反应时间等来调控前驱体的结构。

80.在一些实施例中,镍源可以包括乙酸镍、硝酸镍、硫酸镍、氢氧化镍、氯化镍或碳酸镍中的一种或多种。

81.在一些实施例中,钴源可以包括硫酸钴、氢氧化钴、硝酸钴、氟化钴、氯化钴或碳酸钴中的一种或多种。

82.在一些实施例中,锰源可以包括硫酸锰、氯化锰、硝酸锰或氢氧化锰中的一种或多种。

83.在一些实施例中,强碱溶液可以包括为lioh、naoh及koh中的一种或多种;络合剂可以为氨水、硫酸铵、硝酸铵、氯化铵中的一种或多种。

84.在一些实施例中,对混合溶液、强碱溶液和络合剂溶液的溶剂均没有特别的限制,例如混合溶液、强碱溶液和络合剂溶液的溶剂各自独立地为去离子水、甲醇、乙醇、丙酮、异丙醇及正己醇中的一种或多种。

85.在一些实施例中,惰性气体为氮气、氩气、氦气中的一种或多种。

86.在一些实施例中,锂源可以包括碳酸锂、氢氧化锂、醋酸锂、硝酸锂或氯化锂中的一种或多种。

87.在一些实施例中,包含a元素的包覆材料的前驱体可以为a的氧化物、氯化物、硫酸盐、硝酸盐、氢氧化物、氟化物、碳酸盐、碳酸氢盐、醋酸盐、磷酸盐、磷酸二氢盐及有机化合

物中的一种或多种。

88.在一些实施例中,通过合理控制一次烧结温度和二次烧结温度,使得二次颗粒的孔径分布较宽从而可以形成合适的孔道,以保证a元素即可以形成在二次颗粒的表面,又可以通过孔道进入二次颗粒的内部并形成在一次颗粒的表面。

89.在一些实施例中,在中间产物与包含a元素的包覆再来进行第二次高温烧结之前,还可通过还可以将中间产物进行破碎处理并筛分,以获得具有优化的粒径分布及比表面积的正极活性材料。其中对破碎的方式并没有特别的限制,可根据实际需求进行选择,例如使用颗粒破碎机。

90.本技术正极活性材料的制备方法不限于上述制备方法,只要形成的正极活性材料具有本技术所示的特征即可。

91.电化学装置

92.本技术的电化学装置包含正极集流体和设置于所述正极集流体上的正极极片,正极极片包括正极活性材料。由于正极极片采用了正极活性材料,采用该正极极片的电池能同时兼顾较高的低温功率性能和较好的长期寿命。

93.在一些实施例中,正极集流体可以采用具有良好导电性能及力学性能的金属箔材或多孔金属板,其材质可以为铝、铜、镍、钛、银及它们各自的合金中的一种或多种。优选为铝箔。

94.在一些实施例中,正极极片中还包括导电剂和粘结剂,其中,导电剂可以包括导电炭黑、碳纳米管、石墨烯等,粘结剂可以包括聚偏氟乙烯。

95.在一些实施例中,正极极片的制备包括:将上述正极活性材料、导电剂、粘结剂按质量比(91~94):(1~7):(1~3)的比例分散于n-甲基吡咯烷酮(nmp)中,将所得的浆料涂布于12μm~16μm铝箔上,经过100℃~130℃烘箱干燥,然后经过冷压、分条得到正极极片。

96.在一些实施例中,正极活性材料、导电剂和粘结剂的质量比还可以包括96:3:1、96:2:2等。

97.在一些实施例中,正极极片的孔隙率p2满足:20%≤p2≤50%。

98.在一些实施例中,正极极片的孔隙率p2满足:25%≤p2≤46%。在此范围内,电解液与正极极片具有更好的浸润性能,使电化学装置整体性能更优。

99.在一些实施例中,电化学装置还可以包括负极极片、隔离膜和电解液。

100.在一些实施例中,负极极片的制备包括:将负极活性材料、增稠剂、粘接剂、导电剂按照质量比(91~96):(0.5~1.5):(1.3~2.7):(1.3~2.7)进行混合,加入去离子水,在真空搅拌机作用下获得负极浆料;将负极浆料均匀涂覆在厚度为5μm~12μm的铜箔上,经100℃~130℃烘箱干燥,然后经过冷压、分条得到负极极片。

101.在一些实施例中,负极活性材料、增稠剂、粘接剂和导电剂的质量比还可以包括97:1:1:1、96:1:2:1等常用比例。

102.在一些实施例中,电解液包括:有机溶剂,有机溶剂可以包含链状酯和环状酯,链状酯的质量百分含量大于环状酯的质量百分含量。环状酯可以包含碳酸乙烯酯(ec)和/或碳酸丙烯酯(pp),链状酯可以包含碳酸二甲酯(dmc)、碳酸甲乙酯(emc)或碳酸二乙酯(dec)中的至少一者。在一些实施例中,电解液的溶剂包括ec、emc和dec。在一些实施例中ec、emc和dec的质量比为(10~25):(10~25):(51~75)。在一些实施例中,电解液的制备包括:在

含水量《10ppm的氩气气氛手套箱中,将充分干燥的锂盐溶解于有机溶剂中,混合均匀,获得电解液。其中,锂盐的浓度为0.8~1.3mol/l。

103.在一些实施例中,锂盐可以为lipf6(六氟磷酸锂)、libf4(四氟硼酸锂)等。

104.在一些实施例中,隔离膜的制备包括:选用厚度为9μm~18μm厚的聚丙烯膜作为隔离膜。对隔离膜没有特别的限制,可以选用任意公知的具有电化学稳定性和机械稳定性的多孔结构隔离膜。

105.在一些实施例中,电化学装置的制备包括:将正极极片、隔离膜、负极极片按顺序叠好,使隔离膜处于正、负极极片之间起到隔离的作用,再卷绕成方形的裸电芯后,装入电池壳体中,然后在65~95℃下烘烤除水后,注入电解液、封口,经静置、热冷压、化成、夹具、分容等工序后,得到电化学装置。

106.在一些实施例中,电化学装置包括锂离子电池,以上仅以软包锂离子电池为例,该申请不仅限与软包电池的应用,还包括铝壳电池、圆柱形电池等常见锂离子电池形式的应用。

107.在一些实施例中,本技术的电化学装置可用于但不限于备用电源、电机、电动汽车、电动摩托车、助力自行车、自行车、电动工具、家庭用大型蓄电池等。

108.在一些实施例中,本技术的电化学装置的低温充电功率p

cc

>20w。

109.在一些实施例中,本技术的电化学装置的低温充电功率p

cc

>24w。

110.在一些实施例中,本技术的电化学装置的低温充电功率p

cc

>26w。采用本身的电化学装置,能使电化学装置的低温充电功率在较优的范围。所述低温为低于0℃的温度。在本技术中采用的低温为-20℃。

111.在一些实施例中,本技术的电化学储能装置的低温放电功率p

dc

>60w。

112.在一些实施例中,本技术的电化学储能装置的低温放电功率p

dc

>68w。采用本身的电化学装置,能使电化学装置的低温放电功率在较优的范围。所述低温为低于0℃的温度。在本技术中采用的低温为-20℃。

113.实施例1

114.1)前驱体的制备:将镍源、钴源、锰源分散在去离子水中得到混合溶液;采用连续并流反应的方式,将混合溶液、naoh溶液和氨水络合剂溶液同时泵入带搅拌的反应釜中,将氨水浓度调节至2.5g/l,控制反应溶液的ph值为12,反应釜内的温度为45℃,反应过程中通惰性气体保护;反应完成后,经洗涤过滤、真空干燥、过筛除铁等工序,得到镍钴锰氢氧化物前驱体[ni

0.5

co

0.2

mn

0.3

](oh)2,该前驱体由一次颗粒紧密堆积而成的球形二次颗粒,平均粒径dv50为4μm。一次颗粒长度为200nm~800nm、宽度为100nm~400nm,且长宽比为2~8;例如一次颗粒长度为200nm、300nm、400nm、500nm、600nm、700nm、800nm;一次颗粒宽度为200nm、300nm。

[0115]

(2)正极活性材料制备:将碳酸锂、前驱体[ni

0.5

co

0.2

mn

0.3

](oh)2加入到高混机混合30min后进行一次烧结,一次烧结温度为850℃,一次烧结时间25h,得到中间产物。初步破碎后进行二次混料,将al和w的氧化物与中间产物按照化学计量比例加入到高混机混合20min后进行二次烧结,二次烧结温度为500℃,二次烧结时间为8h,经过过筛除磁等工序得到正极活性材料li

1.08

al

0.002w0.0015

ni

0.5

co

0.2

mn

0.3

o2,对正极活性材料的孔径分布、包覆元素含量等进行测试,具体测试参数见图3。

[0116]

(3)正极级片制备:将正极活性材料、乙炔黑、聚偏氟乙烯按质量比92:6:2的比例分散于n-甲基吡咯烷酮(nmp)中,将所得的浆料涂布于12μm铝箔上,经过120℃烘箱干燥,然后经过冷压、分条得到正极极片。

[0117]

(4)电解液制备:将碳酸乙烯酯(ec)、碳酸甲乙酯(emc)和碳酸二乙酯(dec)按体积比20:20:60配置形成混合液。在含水量《10ppm的氩气气氛手套箱中,将充分干燥的浓度为1mol/l的lipf6溶解于有机溶剂中,混合均匀,获得电解液。

[0118]

(5)负极极片的制备包括:将石墨、羧甲基纤维素钠、丁苯橡胶、乙炔黑按照质量比95:1:2:2进行混合,加入去离子水,在真空搅拌机作用下获得负极浆料;将负极浆料均匀涂覆在厚度为8μm的铜箔上,经120℃烘箱干燥,然后经过冷压、分条得到负极极片。

[0119]

(6)电化学装置的制备:将正极极片、隔离膜、负极极片按顺序叠好,使隔离膜处于正、负极极片之间起到隔离的作用,再卷绕成方形的裸电芯后,装入铝塑膜,然后在80℃下烘烤除水后,注入电解液、封口,经静置、热冷压、化成、夹具、分容等工序后,得到电化学装置。

[0120]

实施例2

[0121]

具体制备工艺同实施例1,不同之处在于,通过调节步骤(1)中的氨水浓度和ph值以及调节步骤(2)中的一次烧结温度和一次烧结时间,获得具有不同孔径分布的正极活性材料,具体测试参数参见图3。

[0122]

其中,实施例2中氨水浓度为1.7g/l,反应溶液ph值为12.5,得到的镍钴锰氢氧化物前驱体[ni

0.5

co

0.2

mn

0.3

](oh)2,一次烧结温度为840℃,一次烧结时间为24h,制备的正极活性材料为li

1.08

al

0.002w0.0015

ni

0.5

co

0.2

mn

0.3

o2。

[0123]

实施例3

[0124]

具体制备工艺同实施例1,不同之处在于,通过调节步骤(1)中的氨水浓度和ph值以及调节步骤(2)中的一次烧结温度和一次烧结时间,获得具有不同孔径分布的正极活性材料,具体测试参数参见图3。

[0125]

其中,实施例3中氨水浓度为1.8g/l,反应溶液ph值为12.4,得到的镍钴锰氢氧化物前驱体[ni

0.5

co

0.2

mn

0.3

](oh)2,一次烧结温度为845℃,一次烧结时间为24h,制备的正极活性材料为li

1.08

al

0.002w0.0015

ni

0.5

co

0.2

mn

0.3

o2。

[0126]

实施例4

[0127]

具体制备工艺同实施例1,不同之处在于,不同一烧烧结温度制备的镍钴锰氢氧化物前驱体中ni、co和mn的比例不同,获得主元素含量不同的正极活性材料,具体测试参数参见图3。

[0128]

其中,实施例4制备的正极活性材料为li

1.08

al

0.002w0.0015

ni

0.46

co

0.22

mn

0.22

o2。

[0129]

实施例5

[0130]

具体制备工艺同实施例1,不同之处在于,不同一烧烧结温度制备的镍钴锰氢氧化物前驱体中ni、co和mn的比例不同,获得主元素含量不同的正极活性材料,具体测试参数参见图3。

[0131]

其中,实施例5制备的正极活性材料为li

1.08

al

0.002w0.0015

ni

1/3

co

1/3

mn

1/3

o2。

[0132]

实施例6

[0133]

具体制备工艺同实施例1,不同之处在于,不同一烧烧结温度制备的镍钴锰氢氧化

物前驱体中ni、co和mn的比例不同,获得主元素含量不同的正极活性材料,具体测试参数参见图3。

[0134]

其中,实施例6制备的正极活性材料为li

1.08

al

0.002w0.0015

ni

0.6

co

0.1

mn

0.3

o2。

[0135]

实施例7

[0136]

具体制备工艺同实施例1,不同之处在于,包覆元素为ti,获得包覆元素不同的正极活性材料,具体测试参数参见图3。

[0137]

其中,实施例7制备的正极活性材料为li

1.08

ti

0.002

ni

0.5

co

0.2

mn

0.3

o2。

[0138]

实施例8

[0139]

具体制备工艺同实施例1,不同之处在于,包覆元素为al和ce,获得包覆元素不同的正极活性材料,具体测试参数参见图3。

[0140]

其中,实施例8制备的正极活性材料为li

1.08

al

0.002

ce

0.0015

ni

0.5

co

0.2

mn

0.3

o2。

[0141]

实施例9

[0142]

具体制备工艺同实施例1,不同之处在于,包覆元素为al、ti和w,获得包覆元素不同的正极活性材料,具体测试参数参见图3。

[0143]

其中,实施例9制备的正极活性材料为li

1.08

al

0.002

ti

0.002w0.0015

ni

0.5

co

0.2

mn

0.3

o2。

[0144]

实施例10

[0145]

具体制备工艺同实施例1,不同之处在于,包覆元素为al、mg和ti,获得包覆元素不同的正极活性材料,具体测试参数参见图3。

[0146]

其中,实施例10制备的正极活性材料为li

1.08

al

0.002

mg

0.002

ti

0.002

ni

0.5

co

0.2

mn

0.3

o2。

[0147]

实施例11

[0148]

具体制备工艺同实施例1,不同之处在于,通过调节步骤(1)制备前驱体的ph值来调控一次晶粒的厚度,并通过后续烧结工艺来调整产生孔的孔道大小和分布,所得的正极活性材料孔径分布的半峰宽d

hw

为420nm,制备得到的正极活性材料为li

1.08

al

0.002w0.0015

ni

0.5

co

0.2

mn

0.3

o2,具体测试参数参见图3。

[0149]

实施例12

[0150]

具体制备工艺同实施例1,不同之处在于,通过调节步骤(1)制备前驱体的ph值来调控一次晶粒的厚度,并通过后续烧结工艺来调整产生孔的孔道大小和分布,所得的正极活性材料孔径分布的半峰宽d

hw

为453nm,制备得到的正极活性材料为li

1.08

al

0.002w0.0015

ni

0.5

co

0.2

mn

0.3

o2,具体测试参数参见图3。

[0151]

实施例13

[0152]

具体制备工艺同实施例1,不同之处在于,通过调节步骤(1)制备前驱体的ph值来调控一次晶粒的厚度,并通过后续烧结工艺来调整产生孔的孔道大小和分布,所得的正极活性材料孔径分布的半峰宽d

hw

为521nm,制备得到的正极活性材料为li

1.08

al

0.002w0.0015

ni

0.5

co

0.2

mn

0.3

o2,具体测试参数参见图3。

[0153]

实施例14

[0154]

具体制备工艺同实施例1,不同之处在于,通过调节步骤(1)制备前驱体的ph值来调控一次晶粒的厚度,并通过后续烧结工艺来调整产生孔的孔道大小和分布,所得的正极活性材料孔径分布的半峰宽d

hw

为561nm,制备得到的正极活性材料为li

1.08

al

0.002w0.0015

ni

0.5

co

0.2

mn

0.3

o2,具体测试参数参见图3。

[0155]

实施例15

[0156]

具体制备工艺同实施例1,不同之处在于,通过调节步骤(1)制备前驱体的ph值来调控一次晶粒的厚度,步骤并通过后续烧结工艺来调整产生孔的孔道大小和分布,此时,所得的正极活性材料孔径分布的半峰宽d

hw

为90nm,所计算的为0.49,制备得到的正极活性材料为li

1.08

al

0.002w0.0015

ni

0.5

co

0.2

mn

0.3

o2,具体测试参数参见图3。

[0157]

实施例16

[0158]

具体制备工艺同实施例1,不同之处在于,通过调节制备前驱体的氨水浓度来控制前驱体的致密度和材料振实密度,以达到控制最大孔径的大小,此时,所得正极活性材料孔径的最大值d

max

为750nm,所计算的为0.62,制备得到的正极活性材料为li

1.08

al

0.002w0.0015

ni

0.5

co

0.2

mn

0.3

o2,具体测试参数参见图3。

[0159]

实施例17

[0160]

具体制备工艺同实施例1,不同之处在于,通过调节制备前驱体的氨水浓度来控制前驱体的致密度和材料振实密度,以达到控制最大孔径的大小,所得正极活性材料孔径的最大值d

max

为1517nm,制备得到的正极活性材料为li

1.08

al

0.002w0.0015

ni

0.5

co

0.2

mn

0.3

o2,具体测试参数参见图3。

[0161]

实施例18

[0162]

具体制备工艺同实施例1,不同之处在于,通过调节制备前驱体的氨水浓度来控制前驱体的致密度和材料振实密度,以达到控制最大孔径的大小,所得正极活性材料孔径的最大值d

max

为1830nm,制备得到的正极活性材料为li

1.08

al

0.002w0.0015

ni

0.5

co

0.2

mn

0.3

o2,具体测试参数参见图3。

[0163]

实施例19

[0164]

具体制备工艺同实施例1,不同之处在于,通过调节制备前驱体的氨水浓度来控制前驱体的致密度和材料振实密度,以达到控制最大孔径的大小,所得正极活性材料孔径的最大值d

max

为2012nm,制备得到的正极活性材料为li

1.08

al

0.002w0.0015

ni

0.5

co

0.2

mn

0.3

o2,具体测试参数参见图3。

[0165]

实施例20

[0166]

具体制备工艺同实施例1,不同之处在于,不进行包覆工艺和二次烧结,制备得到的正极活性材料为li

1.08

ni

0.5

co

0.2

mn

0.3

o2,具体测试参数参见图3。

[0167]

对比例1

[0168]

具体制备工艺同实施例1,不同之处在于,通过调节步骤(1)中的氨水浓度和ph值以及调节步骤(2)中的一次烧结温度和一次烧结时间,使得所得正极活性材料的孔径分布的d

hw

/d

max

>0.5,制备得到的正极活性材料为li

1.08

al

0.002w0.0015

ni

0.5

co

0.2

mn

0.3

o2,具体测试参数参见图3。

[0169]

其中,对比例1中氨水浓度为3g/l,反应溶液ph值为13,一次烧结温度为900℃,一

次烧结时间为30h。

[0170]

对比例2

[0171]

具体制备工艺同实施例1,不同之处在于,通过调节步骤(1)中的氨水浓度和ph值以及调节步骤(2)中的一次烧结温度和一次烧结时间,使得所得正极活性材料的孔径分布的d

hw

/d

max

<0.05,制备得到的正极活性材料为li

1.08

al

0.002w0.0015

ni

0.5

co

0.2

mn

0.3

o2,具体测试参数参见图3。

[0172]

其中,对比例2中氨水浓度为1.5g/l,反应溶液ph值为13.5,一次烧结温度为820℃,一次烧结时间为18h。

[0173]

电化学装置测试

[0174]

低温充放电功率测

[0175]

将电池以1c恒流恒压充电至100%soc,静置10分钟,1c恒流放电30分钟调至50%soc,置于-20℃环境静置180分钟,以5c放电30秒,记录放电前后电压值,通过计算得到放电功率。

[0176]

循环测试

[0177]

首先标定电池电压,确认电池20%soc、90%soc对应的电压,置于25℃恒温箱中循环,以4c恒流充放电,记录电池循环容量和圈数,当容量保持率低于第一圈的容量的80%时,记录电池的循环圈数。

[0178]

对实施例1-20以及对比例1-2所制备的电化学装置的低温充放电功率测试以及循环次数测试,具体测试结果参见图4。

[0179]

由图3和图4可知,实施例2~3与实施例1相比,前驱体的疏松程度不同,且一次烧结的温度和时间不同,得到了不同孔径分布的中间产物,以调控二次颗粒内表面的包覆效果以及成品的二次颗粒表面和内部结构,从而改善电化学装置的低温功率性能以及长期循环寿命。

[0180]

由实施例1和实施例20的结果可知,实施例1中增加了al和w元素包覆,适当的孔径分布使得成品的内外包覆元素含量偏差为0.18,表示其内外部包覆效果好,其前提是d

hw

/d

max

值在适当的范围,当d

hw

/d

max

为0.25,极片孔隙率为0.36时,说明二次颗粒的孔径分布较宽,且具有合适的孔通道以便包覆材料通过孔顺利进入二次颗粒内表面,此时进行二次烧结后,包覆材料能与内表面形成稳定的包覆层,以减小未包覆表面积,由于材料本身孔隙率适中,制成的极片也具有合适的孔隙率,制备电化学装置后电解液能与极片充分浸润且不会发生由于未包覆区域与电解液产生严重的副反应,因此形成较稳定的界面状态,以便于内部电荷转移和传输,即使在较低温度下也能获得良好的功率性能;此外由于内外包覆效果一致,可减小正极活性材料在长期循环过程中的结构破坏,因此其循环寿命提高。

[0181]

由实施例1和对比例1~2相比,对比例1~2中,d

hw

/d

max

值不在0.05~0.5范围内,且内外包覆元素含量偏差均大于40%,根据图4的测试性能可知,孔径部分不在要求范围内,正极材料中空结构内部包覆效果差,内外包覆元素含量差异很大,导致电极与电解质接触时,发生强烈的副反应,造成电解质消耗与正极材料表面被腐蚀,过渡金属离子ni、co、mn从正极材料表面溶解到电解质后沉积在负极上,其正极材料表面结构被破坏,体相内的过渡金属离子向表面迁移,伴随晶格氧释放,使得正极材料结构被破坏,加上负极不断生成sei膜消耗活性锂,造成循环容量和稳定性变差以及功率性能衰减。

[0182]

由实施例4~6可知,主元素含量不同时,对材料本身的动力学影响较大,ni、co含量较高时,其动力学性能越好,但成本方面也会有所增加,因此需要优选主元素比例,尽管实施例4~6中主元素比例差异较大,但保证d

hw

/d

max

在0.05~0.5的范围内,内外包覆元素含量偏差小于40%时,其功率性能与长期循环性能同样较实施例20相比有较大提升。

[0183]

由实施例7~9可知,不同的包覆元素,在保证内外包覆元素含量偏差小于40%,d

hw

/d

max

在0.05~0.5的范围时,其功率性能与长期循环性能同样较实施例20相比有较大提升。

[0184]

以上对本技术实施例所提供的正极活性材料及电化学装置进行了详细介绍,本技术中应用了具体个例对本技术的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本技术的技术方案及其核心思想;本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本技术各实施例的技术方案的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。