1.本实用新型涉及功能陶瓷成形技术领域,尤其涉及一种自动装粉机。

背景技术:

2.特种功能陶瓷旋转靶材,目前为节能玻璃、太阳能玻璃镀膜所广泛利用。其在制作过程中,对于生坯的装粉,目前大多采用人工手动装粉的方式,即人工将造粒粉原料装进靶材生坯成形的胶套或胶袋等,并用塑胶棍子捅密实,使其原料密度分布均匀,形状对称,再进行拍打和进行压制,人工装粉的方式取决于个人技术和力度,对人员的体力消耗很大,且也不易控制,易造成材料大量浪费的情况,进而增加生产成本,同时,装粉时粉尘比较大,影响人员的身体健康。

技术实现要素:

3.本实用新型的目的是提供一种自动装粉机,该装粉机通过粉料上料机构、下压压实机构和第一升降机构的相互配合,可实现自动化装粉及将粉料压实的工序,进而节约人力资源,解决人工手动装粉,而导致的人员体力消耗大、生产成本高及影响人员身体健康的问题,可提高装粉效率、降低劳动强度,保证产品的品质,且整体设计合理、结构紧凑、使用方便,实用性强。

4.为实现上述目的,采用以下技术方案:

5.一种自动装粉机,包括安装机架、安装于安装机架上的第一升降机构,以及与第一升降机构连接的升降托架;所述安装机架上还安装有第一平移机构、与第一平移机构连接的旋转机构,以及与旋转机构连接并用于装载粉料的胶套;所述胶套内还安装有芯杆,第一平移机构上还安装有用于将芯杆压紧限位于胶套内的下压限位机构;所述升降托架上还安装有粉料上料机构和下压压实机构;所述粉料上料机构用于将粉料输送至胶套内,下压压实机构用于将胶套内的粉料压实。

6.进一步地,所述第一平移机构包括安装于安装机架上的第一滑轨组件、滑动布置于第一滑轨组件上的第一平移板,以及安装于安装机架并与第一平移板驱动连接的第一平移气缸;所述旋转机构安装于第一平移板上。

7.进一步地,所述旋转机构包括安装于第一平移板上的第一旋转电机、与第一旋转电机连接的主动齿轮、与主动齿轮啮合连接的从动齿轮,以及安装于从动齿轮上的旋转底板;所述胶套布置于旋转底板上。

8.进一步地,所述下压限位机构包括安装于第一平移板上的下压支架、安装于下压支架上的下压气缸,以及布置于芯杆上方并与下压气缸连接的下压顶针。

9.进一步地,所述粉料上料机构包括安装于升降托架上的支撑架、布置于支撑架上的粉仓,以及与粉仓连通的输粉管;所述输粉管用于输出粉料的一端布置于胶套内,且输粉管上还安装有电磁阀。

10.进一步地,所述下压压实机构包括布置于升降托架上的下压安装架、安装于下压

安装架上的曲柄连杆组件、与曲柄连杆组件连接的下压杆,以及与曲柄连杆组件连接的第二旋转电机;所述下压杆的一端插设于胶套内,第二旋转电机用于经曲柄连杆组件驱动下压杆做升降往复运动。

11.进一步地,所述曲柄连杆组件包括第一旋转杆、第二旋转杆;所述第一旋转杆的一端第二旋转电机连接,第一旋转杆的另一端与第二旋转杆的一端旋转连接;所述第二旋转杆的另一端与下压杆的一端旋转连接;所述升降托架上还安装有第一直线轴承,下压杆穿过第一直线轴承布置。

12.进一步地,所述第一升降机构包括安装于安装机架上的第一丝杆组件,以及用于驱动第一丝杆组件运转的第一升降电机;所述升降托架与第一丝杆组件连接。

13.进一步地,所述第一升降机构还包括若干升降导向杆,升降托架上还安装有若干第二直线轴承;每一升降导向杆对应穿过一第二直线轴承布置。

14.进一步地,所述安装机架的上部和下部还各安装一行程限位开关。

15.采用上述方案,本实用新型的有益效果是:

16.该装粉机通过粉料上料机构、下压压实机构和第一升降机构的相互配合,可实现自动化装粉及将粉料压实的工序,进而节约人力资源,解决人工手动装粉,而导致的人员体力消耗大、生产成本高及影响人员身体健康的问题,可提高装粉效率、降低劳动强度,保证产品的品质,且整体设计合理、结构紧凑、使用方便,实用性强。

附图说明

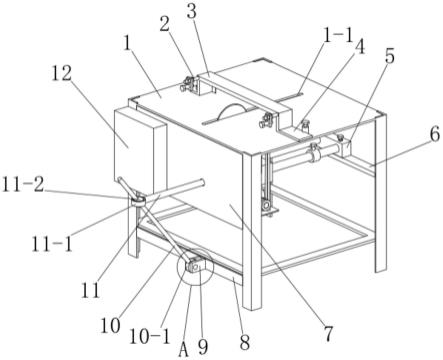

17.图1为本实用新型的结构示意图;

18.图2为本实用新型的第一平移机构、旋转机构和胶套的结构示意图;

19.其中,附图标识说明:

20.1—安装机架;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2—第一升降机构;

21.3—升降托架;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

4—第一平移机构;

22.5—旋转机构;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

6—胶套;

23.7—下压限位机构;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

8—粉料上料机构;

24.9—下压压实机构;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

21—第一丝杆组件;

25.22—第一升降电机;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

23—升降导向杆;

26.41—第一滑轨组件;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

42—第一平移板;

27.43—第一平移气缸;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

51—第一旋转电机;

28.52—主动齿轮;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

53—从动齿轮;

29.71—下压支架;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

72—下压气缸;

30.73—下压顶针;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

81—支撑架;

31.82—粉仓;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

83—输粉管;

32.84—电磁阀;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

91—下压安装架;

33.92—曲柄连杆组件;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

93—下压杆;

34.94—第二旋转电机;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

95—第一直线轴承;

35.61—芯杆。

具体实施方式

36.以下结合附图和具体实施例,对本实用新型进行详细说明。

37.参照图1至2所示,本实用新型提供一种自动装粉机,包括安装机架1、安装于安装机架1上的第一升降机构2,以及与第一升降机构2连接的升降托架3;所述安装机架1上还安装有第一平移机构4、与第一平移机构4连接的旋转机构5,以及与旋转机构5连接并用于装载粉料的胶套6;所述胶套6内还安装有芯杆61,第一平移机构4上还安装有用于将芯杆61压紧限位于胶套6内的下压限位机构7;所述升降托架3上还安装有粉料上料机构8和下压压实机构9;所述粉料上料机构8用于将粉料输送至胶套6内,下压压实机构9用于将胶套6内的粉料压实。

38.其中,所述第一平移机构4包括安装于安装机架1上的第一滑轨组件41、滑动布置于第一滑轨组件41上的第一平移板42,以及安装于安装机架1并与第一平移板42驱动连接的第一平移气缸43;所述旋转机构5安装于第一平移板42上;所述旋转机构5包括安装于第一平移板42上的第一旋转电机51、与第一旋转电机51连接的主动齿轮52、与主动齿轮52啮合连接的从动齿轮53,以及安装于从动齿轮53上的旋转底板;所述胶套6布置于旋转底板上;所述下压限位机构7包括安装于第一平移板42上的下压支架71、安装于下压支架71上的下压气缸72,以及布置于芯杆61上方并与下压气缸72连接的下压顶针73;所述粉料上料机构8包括安装于升降托架3上的支撑架81、布置于支撑架81上的粉仓82,以及与粉仓82连通的输粉管83;所述输粉管83用于输出粉料的一端布置于胶套6内,且输粉管83上还安装有电磁阀84。

39.所述下压压实机构9包括布置于升降托架3上的下压安装架91、安装于下压安装架91上的曲柄连杆组件92、与曲柄连杆组件92连接的下压杆93,以及与曲柄连杆组件92连接的第二旋转电机94;所述下压杆93的一端插设于胶套6内,第二旋转电机94用于经曲柄连杆组件92驱动下压杆93做升降往复运动;所述曲柄连杆组件92包括第一旋转杆、第二旋转杆;所述第一旋转杆的一端第二旋转电机94连接,第一旋转杆的另一端与第二旋转杆的一端旋转连接;所述第二旋转杆的另一端与下压杆93的一端旋转连接;所述升降托架3上还安装有第一直线轴承95,下压杆93穿过第一直线轴承95布置;所述第一升降机构2包括安装于安装机架1上的第一丝杆组件21,以及用于驱动第一丝杆组件21运转的第一升降电机22;所述升降托架3与第一丝杆组件21连接;所述第一升降机构2还包括若干升降导向杆23,升降托架3上还安装有若干第二直线轴承;每一升降导向杆23对应穿过一第二直线轴承布置;所述安装机架1的上部和下部还各安装一行程限位开关。

40.本实用新型工作原理:

41.继续参照图1至2所示,本实施例中,安装机架1包括安装底板和安装竖架,安装底板的底部还设有脚轮脚杯,便于移动;第一升降机构2安装于安装竖架上,第一平移机构4安装于安装底板上,两行程限位开关布置于安装竖架的上部和下部,且安装竖架的顶部还安装一限位开关。其工作过程如下:

42.1)装粉开始时,第一升降机构2驱动升降托架3上升到顶,第一平移机构4驱动第一平移板42推出至升降托架3的下方一侧,人工或外部移载机构将胶套6布置于旋转底板上,随后,第一平移机构4驱动第一平移板42复位(升降托架3的正下方);

43.2)下压气缸72驱动下压顶针73下压,以将布置于胶套6内的芯杆61压紧限位;

44.3)第一升降机构2驱动升降托架3下降至位于安装竖架下部的行程限位开关处;

45.4)第一旋转电机51经主动齿轮52、从动齿轮53驱动胶套6做旋转运动(芯杆61可做同步旋转),同时,电磁阀84打开,粉料经输粉管83从粉仓82内流出至胶套6内;

46.5)在粉料经输粉管83流入至胶套6内(胶套6做旋转运动,可使粉料均匀的流入其内部)时,第二旋转电机94经曲柄连杆组件92驱动下压杆93做升降往复运动,以将粉料捅密实,且胶套6每旋转一周,第一升降机构2就驱动升降托架3上升一定距离,如此循环,直至胶套6内装满粉料,此时,位于安装竖架上部的行程限位开关感应粉仓82到位信息后,后台控制电磁阀84关闭,停止输粉,而升降托架3继续上升一定距离,下压杆93延时后停止运动,第一旋转电机51也延时后停止驱动胶套6旋转,此时,升降托架3触碰安装竖架顶部的限位开关,停止上升;

47.6)下压气缸72驱动下压顶针73上升,第一平移机构4驱动第一平移板42将胶套6推出。

48.本实施例中,第一升降机构2采用电机配合丝杆的传动方式,并配有升降导向杆23,可保证升降托架3升降的稳定性;采用电机配合齿轮传动的方式驱动胶套6旋转,可保证其旋转的稳定性;采用曲柄连杆组件92可将圆周运动转化为升降运动,进而可驱动下压杆93做升降往复运动,以将粉料压实,简单方便;该装粉机可实现自动化装粉及将粉料压实的工序,进而节约人力资源,解决人工手动装粉,而导致的人员体力消耗大、生产成本高及影响人员身体健康的问题,可提高装粉效率、降低劳动强度,保证产品的品质。

49.以上仅为本实用新型的较佳实施例而已,并不用于限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。