1.本实用新型涉及土木工程技术领域,具体涉及一种预制主梁与预制次梁的组合构造。

背景技术:

2.装配式结构体系是目前国内外研究较多的装配结构体系,优点主要体现在工厂预制现场装配。而对于主次梁形成的框架体系中,为了保证施工过程中便于吊装以及施工后接合面的牢固性,主梁和次梁较多的采用叠合梁结构;而在主梁和次梁之间的结合部位采用钢筋伸入后期浇筑的接合方式,当然,也会采用其他比如牛腿的支撑结构,以保证连接效果。

3.现有技术中,预制梁多采用叠合梁,主次梁均存在上部纵筋及箍筋的现场绑扎及后浇层现场浇筑问题,主次梁连接节点相对复杂,对实现结构整体装配化的施工过程以及施工效率影响较大,增加施工成本且节点处的施工质量难以保证。

4.因此,需要对现有的主次梁形成的装配式框架结构进行改进,简化施工过程,避免由现场绑扎钢筋以及现场浇筑问题导致的施工过程复杂、施工效率低的问题,减少施工成本以及保证节点处的连接质量。

技术实现要素:

5.有鉴于此,本实用新型提供了一种新型预制主梁与预制次梁的组合构造,简化施工过程,避免由现场绑扎钢筋以及现场浇筑问题导致的施工过程复杂、施工效率低的问题,减少施工成本以及保证节点处的连接质量。

6.本实用新型提供的预制主梁与预制次梁的组合构造,包括预制主梁和预制次梁,所述预制主梁固定设有主梁连接件,预制次梁固定设有次梁连接件;所述主梁连接件包括预埋于预制主梁的侧面用于连接预制次梁的预埋钢板和固定于预埋钢板的钢牛腿;所述次梁连接件包括预埋于预制次梁端部的预埋钢件;

7.所述预制次梁端部被支撑于所述钢牛腿且通过预埋钢件与所述预埋钢板固定。

8.进一步,所述预埋钢板为上部向内折弯形成扣在预制主梁侧面的l形预埋钢板,预埋于所述预制主梁两侧的预埋钢板之间焊接有横向对穿浇筑于预制主梁的对拉锚筋。

9.进一步,所述预埋钢件为横截面形状与预制次梁横截面形状相一致的钢制型箱,所述钢制型箱的两侧分别固定有连接钢板,并通过所述连接钢板的前端与所述预埋钢板固定。

10.进一步,所述钢制型箱的横截面为封闭式结构或者为顶部开口的u形结构,至少在钢制型箱的两侧板的内侧面通过剪力键预埋浇筑于所述预制次梁。

11.进一步,所述连接钢板为l形连接钢板,l形连接钢板的一侧面贴在钢制型箱并焊接,另一侧面贴在预埋钢板并焊接;所述钢牛腿为l形钢牛腿,l形钢牛腿的一侧面贴在预埋钢板并焊接,另一侧面向上支撑钢制型箱的底板并焊接。

12.进一步,所述预制次梁就位后,前端面与预制主梁对应的侧面之间由于l形连接钢板向前延伸形成设定的间距,该设定间距由灌浆料浇筑封闭。

13.进一步,预制主梁和预制次梁之间设定的间距的上部通过上连接板覆盖,所述上连接板分别与预埋钢板和钢制型箱焊接。

14.进一步,所述钢制型箱的横截面为封闭式结构,所述预制次梁的上部纵筋与钢制型箱的顶部钢板焊接。

15.进一步,所述钢制型箱设有混凝土灌注孔和透气孔。

16.进一步,所述对拉锚筋两端分别穿过对应的预埋钢板,形成穿孔塞焊连接。

17.本实用新型的有益效果:本实用新型提供的预制主梁与预制次梁的组合构造,主梁和次梁均采用完全预制结构,采用钢牛腿支撑以及预埋连接钢板和预埋钢件之间固定连接的构造,能够有效解决连接节点的承载力问题;该连接构造用于主次梁组合框架结构中,由于采用钢牛腿支撑,施工过程不需要设置支撑和模板,构件安装就位固定连接即可完成装配,实现工厂化加工、装配化施工,简化施工过程,避免由现场绑扎钢筋以及现场浇筑问题导致的施工过程复杂、施工效率低的问题,减少施工成本以及保证节点处的连接质量。

附图说明

18.下面结合附图和实施例对本实用新型专利作进一步描述:

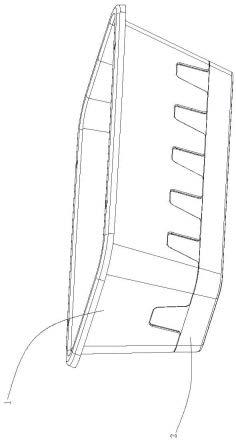

19.图1为本实用新型的纵向立面剖视图;

20.图2为图1沿a-a向剖视图;

21.图3为图1沿b向视图。

22.1、预制主梁;2、预制次梁;3、预埋钢板;4、钢制型箱;5、钢牛腿;6、l形连接钢板(同一预制次梁两侧的l形连接钢板采用同一标记);7、上连接板;8、缝隙封闭用灌浆料。

具体实施方式

23.下面将对本实用新型的优选实施例进行详细的描述。

24.本实施例的预制主梁1与预制次梁2的连接构造,包括预制主梁和预制次梁,所述预制主梁固定设有主梁连接件,预制次梁固定设有次梁连接件;所述主梁连接件包括预埋于预制主梁1的侧面用于连接预制次梁2的端部的预埋钢板3和固定于预埋钢板的钢牛腿5,预埋钢板3一般通过浇筑于预制主梁1梁体内的锚固筋或者剪力键形成有效固定,用于承载次梁连接后的载荷,钢牛腿5固定在预埋钢板上的结构可以是多种机械形式,一般采用焊接固定,在此不再赘述;所述次梁连接件包括预埋于预制次梁端部的预埋钢件,预埋钢件的主要目的是与预埋钢板之间形成装配连接,结构形式并不需要特殊限定,只需通过设定的固定结构比如剪力键、焊接钢筋等形成预埋固定即可;

25.所述预制次梁2端部被支撑于所述钢牛腿5且通过预埋钢件与所述预埋钢板3固定,次梁的端部支撑于钢牛腿5可通过预埋钢件与钢牛腿5之间形成焊接,预埋钢件4与预埋钢板3之间的固定可采用多种机械固定方式,一般采用焊接,焊接可以是直接焊接们也可以利用中间件形成焊接,在此不再赘述;

26.本实用新型主次梁均为完全预制结构,现场直接吊装就位焊接(也可以是其他机械固定方式)连接,整体上结构强度较好,施工效率较高。

27.本实施例中,所述预埋钢板3为上部向内折弯形成扣在预制主梁侧面的l形预埋钢板,预埋于所述预制主梁1两侧的预埋钢板3之间焊接有横向对穿浇筑于预制主梁的对拉锚筋;如图所示,l形预埋钢板扣在预制主梁的侧面,上侧面支撑在预制主梁的上表面,提高其承载能力;同时,利用浇筑在预制主梁内的对拉锚筋,使得两侧的l形预埋钢板形成相对对称的承载结构,相互协调共同承载,改善受力效果。

28.本实施例中,所述预埋钢件为横截面形状与预制次梁横截面形状相一致的钢制型箱4,也就是钢制型箱4与预制次梁2预埋于一体,型箱的外表面需要外露用于与预制主梁之间形成固定连接(直接的或者通过中间部件),即从表观上看钢制型箱的各个面应贴合在预制次梁的表面;所述钢制型箱的两侧分别固定有连接钢板,并通过所述连接钢板的前端与所述预埋钢板固定,这里的两侧指的是预制次梁的横向两侧,在此不再赘述;连接钢板的形状以及结构可不做限定,能够方便的与l形预埋钢板固定即可,通常所采用的的固定方式为焊接,在此不再赘述。

29.本实施例中,所述钢制型箱4的横截面为封闭式结构或者为顶部开口的u形结构,至少在钢制型箱的两侧板的内侧面通过剪力键9预埋浇筑于所述预制次梁,两侧板指的是位于横向的两个侧板,在此不再赘述;横截面为封闭式结构则应预留浇筑孔和排气孔,以保证密实浇筑;本实施例采用的即为封闭式结构,具有较高的连接强度;钢制型箱4的两侧板的内表面通过焊接的剪力键浇筑于预制次梁,提高整体性和组合结构(钢制型箱与预制次梁的组合结构)的连接强度;剪力键9的结构不做限制,可以是工程上所有的剪力键结构,本实施例采用的是圆柱头栓钉。

30.本实施例中,所述连接钢板为l形连接钢板6,l形连接钢板6的一侧面贴在钢制型箱4并焊接,另一侧面贴在预埋钢板3并焊接,如图所示,l形连接钢板6的另一侧面向横向的外侧延伸,方便焊接;所述钢牛腿5为横置的l形钢牛腿,l形钢牛腿的一侧面贴在预埋钢板3并焊接,另一侧面向上支撑钢制型箱4的底板并焊接,如图所示,l形钢牛腿5的一侧面向下延伸焊接在预埋钢板,形成稳定的支撑结构。

31.本实施例中,所述预制次梁2就位后,前端面与预制主梁对应的侧面之间由于l形连接钢板向前延伸形成设定的间距,该设定间距由灌浆料8浇筑封闭;该间距一般在20mm左右,方便l形连接钢板6与预埋钢板3的内外侧焊接,从而使得连接更为稳定,同时适当的间隙可以提高次梁吊装和安装的效率。

32.本实施例中,预制主梁1和预制次梁2之间设定的间距的上部通过上连接板7覆盖,所述上连接板7分别与预埋钢板3和钢制型箱4焊接,如图所示,上连接板7焊接于l形预埋钢板的上侧面和钢制型箱4的顶面或侧板上缘;封闭的结构利于保持完整的外观,同时,上连接板焊接于预埋钢板和钢制型箱,利于增加整体结构的连接强度;当钢制型箱4为前述的u形结构时,则该连接板焊接在u形结构的两侧板的上缘,在此不再赘述。

33.本实施例中,所述钢制型箱4的横截面为封闭式结构,所述预制次梁2的上部纵筋与钢制型箱4的顶部钢板焊接;进一步增加钢制型箱与预制次梁形成的组合结构的整体性。

34.本实施例中,所述钢制型箱4设有混凝土灌注孔和透气孔,保证浇筑混凝土的密实,从而保证整体结构的强度。

35.本实施例中,所述对拉锚筋两端分别穿过对应的预埋钢板3,形成穿孔塞焊连接,利于保证焊接强度,最终保证预埋钢板与预制主梁之间的稳固连接。

36.本实用新型的前述的剪力键以及对拉锚筋均为多个并按设计分布,在此不再赘述。

37.本实用新型在施工时,按下列顺序进行:1、吊装预制主梁,设临时支撑并固定;2、吊装预制次梁使其搁置在预制主梁的钢牛腿上,形成临时支撑;3、焊接钢牛腿牛腿与钢制型箱;4、焊接次梁两侧l形连接钢板;5、封堵预留的端部间隙,浇灌间隙灌浆料;6、焊接上连接板。

38.最后说明的是,以上实施例仅用以说明本实用新型的技术方案而非限制,尽管参照较佳实施例对本实用新型进行了详细说明,本领域的普通技术人员应当理解,可以对本实用新型的技术方案进行修改或者等同替换,而不脱离本实用新型技术方案的宗旨和范围,其均应涵盖在本实用新型的权利要求范围当中。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。