1.本实用新型涉及2,4-二氟硝基苯生产技术领域,尤其涉及一种2,4-二氟硝基苯生产用静置分层装置。

背景技术:

2.2,4-二氟硝基苯是一种化学品,分子式为c6h3f2no2。液体,是一种医药中间体,通常作药物氟苯布洛芬中间体,也用作农药、液晶材料中间体。在2,4-二氟硝基苯的生产中,需要对反应产物进行水洗,通过水洗将反应产物中溶于水的杂质与2,4-二氟硝基苯分离开来,且通常需要进行重复多次水洗。现有技术中,在水洗结束后,通常是将水洗液置于静置分层装置中进行静置,待水洗液分为油相层和水相层后,对油相层和水相层进行分离,获得水洗后的油相,即2,4-二氟硝基苯产品。

3.现有的静置分层装置往往只是普通的釜式结构,在静置分层的过程中,是利用油相和水相的密度差及油水的不相溶性,在静止或流动状态下实现油相与水相的分离。而且,现阶段油相层和水相层的分离通常采用人工干预、间歇操作的方式,通过人工操作来控制阀门实现油水分离。但是,由于水洗形成的水洗液是混相的,在普通釜式结构中静置时间太短,很容易使得水相和油相分层不彻底,进而发生相互夹带,致使后续废水处理和排放面临很大压力;静置时间太长,则增加时间成本,同时还要设置多个静置分层装置才能满足生产要求,大大增加了生产成本和场地面积。另外,人工操作需要操作人员观察并手动控制分层液面,容易出现分层不准确的问题,也不能保证分离纯度和效率,同时也增加了人工成本。

技术实现要素:

4.本实用新型提供一种2,4-二氟硝基苯生产用静置分层装置,用以解决现有装置中,由于静置时间控制不当导致的油相水相相互夹带、废水处理量大、生产成本增加,以及,人工操作导致分层不准确、分离纯度和效率低的问题。

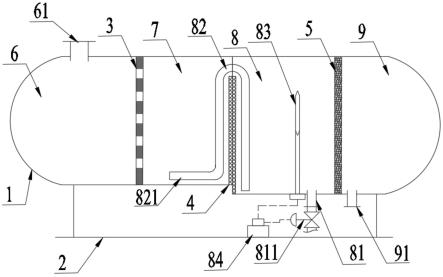

5.本实用新型提供一种2,4-二氟硝基苯生产用静置分层装置,包括:卧罐式壳体和固定卧罐式壳体的支撑架;卧罐式壳体的内部,沿着物料流动的方向依次设有分层板、纤维丝网盘和分子过滤网;分层板、纤维丝网盘和分子过滤网将卧罐式壳体的内部分隔成进料区、层流区、油相回收区和水相回收区;进料区和层流区的底面高于油相回收区和水相回收区的底面。

6.优选地,卧罐式壳体的顶部设置有进料口,进料口设置在靠近进料区的一侧;卧罐式壳体的底部设置有油相出口和水相出口,油相出口设置在油相回收区,水相出口设置在水相回收区。

7.优选地,油相回收区的内部设置有虹吸装置,虹吸装置中进料段的管道水平设置在层流区的底部,虹吸装置的出料口设置在油相回收区的底部。

8.优选地,油相回收区还设置有油水界面计,油水界面计与设置在卧罐式壳体的外部的控制器连接,控制器还与设置在油相出口的下端的控制阀连接。

放空口,93-第三排污口,621-直管段,622-弯管段,6221-进料孔,811-控制阀,821-进料段,822-虹吸口。

具体实施方式

27.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,也属于本实用新型保护的范围。

28.如图1所示,本实用新型提供一种2,4-二氟硝基苯生产用静置分层装置,包括:卧罐式壳体1和固定卧罐式壳体1的支撑架2;卧罐式壳体1的内部,沿着物料流动的方向依次设有分层板3、纤维丝网盘4和分子过滤网5;分层板3、纤维丝网盘4和分子过滤网5将卧罐式壳体1的内部分隔成进料区6、层流区7、油相回收区8和水相回收区9;进料区6和层流区7的底面高于油相回收区8和水相回收区9的底面。

29.优选地,卧罐式壳体1的顶部设置有进料口61,进料口61设置在靠近进料区6的一侧;卧罐式壳体1的底部设置有油相出口81和水相出口91,油相出口81设置在油相回收区8,水相出口91设置在水相回收区9。

30.优选地,油相回收区8的内部设置有虹吸装置82,虹吸装置82中进料段821的管道水平设置在层流区7的底部,虹吸装置82的出料口设置在油相回收区8的底部。

31.含有2,4-二氟硝基苯的水洗液在层流区7经过初次分层后,2,4-二氟硝基苯位于下层,水相位于上层,通过本实用新型中的虹吸装置82,能将层流区7底层的2,4-二氟硝基苯虹吸至油相回收区8,然后通过油相出口81排出,添加的虹吸装置82能加快油水分离效率而不影响油水分离效果,将层流区7下层的2,4-二氟硝基苯先排入油相回收区8能节约静置分层的时间,在油水回收区只需要对层流区7上层的水洗液进行分离即可,加快了分离速率,节约了时间成本,提高了生产效率。

32.优选地,油相回收区8还设置有油水界面计83,油水界面计83与设置在卧罐式壳体1的外部的控制器84连接,控制器84还与设置在油相出口81的下端的控制阀811连接。油水界面计83用于捕捉油相与水相的分层界面,油水界面计83将下层的2,4-二氟硝基苯的液位信息传输给控制器84,控制器84根据该液位信息控制油相出口81下端的控制阀811的启闭,以此来保证通过油相出口81将2,4-二氟硝基苯分离出静置分层装置。

33.本实用新型通过将含有2,4-二氟硝基苯的水洗液通过进料口61送入进料区6,在经过分层板3的初步分离后,以层流状态进入层流区7继续进行分层,通过虹吸装置82将层流区7底部的2,4-二氟硝基苯先送入油相回收区8,再利用纤维丝网盘4将未分层的混相进一步聚结和分离,待水洗液进入油相回收区8后,利用油水界面计83来控制油相出口81处的控制阀811的开闭,将下层的2,4-二氟硝基苯排出装置,同时利用分子过滤网5将水洗液中的水分子过滤至水相回收区9,最后通过水相出口91排出装置。

34.本实用新型的静置分层装置能在短时间内完成含有2,4-二氟硝基苯的水洗液的静置分层,不受静置时间制约,分离效率高,能提供水洗提纯后的2,4-二氟硝基苯,不用人工操作,避免了人工操作导致分层不准确、分离纯度低的问题,同时通过多次分层过滤,使得2,4-二氟硝基苯和水相在混相的情况下,也能尽快分层,避免油相和水相相互夹带,降低

了废水的处理难度和处理量,降低了生产成本。

35.如图2所示,优选地,进料口61通过分布器62与进料区6连通;分布器62包括直管段621和弯管段622,弯管段622为螺旋式或折线式。弯管段622的末端设置在距离进料区6的底部的1/3-1/2高度处。优选地,弯管段622上均匀设置有进料孔6221。在进料口61上连接分布器62,使得水洗液从进料口61进入后,能被分布器62缓冲,使得水洗液的湍流度减小,同时,水洗液经过分布器62及进料孔6221的均布,其冲击进料区6的壳体内壁的冲击力也减小,进料方式更加缓和,也避免了与壳体内壁冲击引起的对流、紊流,有利于加快静置分层的效率。

36.优选地,分层板3为开孔率40-70%的孔板。分层板3设置成孔板,使得水洗液在进入层流区7时获得层流状态,能进一步加强静置分层效果,孔板能使得水洗液获得更好的分层效果。

37.优选地,纤维丝网盘4的纤维丝材质为不锈钢、聚酯、聚丙烯、玻璃纤维或聚四氟乙烯。设置纤维丝网盘4,能实现油水混相中的小颗粒油相和小颗粒水相的聚结,使其在通过网盘时,成长为大颗粒的油相分子和水相分子,加强了油水分离效果。

38.如图3所示,优选地,虹吸装置82中进料段821的管道的底部均匀开设有多个虹吸口822,且进料段821的管道的端部密封。设置多个虹吸口822能方便虹吸装置82对层流区7底部的2,4-二氟硝基苯进行虹吸,相较于在管道端部开口的设置,多个虹吸口822能提供更快的虹吸速度,能加快油水分离的速率,提高生产效率。当油相回收区8的油相出口81的控制阀811开启,油相回收区8中的2,4-二氟硝基苯外排,利用2,4-二氟硝基苯的流动在虹吸装置82的出料口附近形成负压,从而使得层流区7底部的2,4-二氟硝基苯克服自身重力,通过虹吸装置82的进料段821管道进入油相回收区8,建立虹吸。

39.如图4所示,作为对前述实施的改进,卧罐式壳体1的顶部还设置有放空口92,层流区7的底部设有第一排污口71,油相回收区8的底部设有第二排污口85,水相回收区9的底部设有第三排污口93。放空口92的设置是为了防止装置内部的压力升高,使得装置能保持常压状态。排污口能用于装置的清洗排污,或满足装置开停工时的排放需求。

40.作为对前述实施的改进,卧罐式壳体1的侧面设置有视镜86,且观察视镜86设置在油相回收区8。设置视镜86可以方便操作人员从装置外部观察2,4-二氟硝基苯和水相的分层界面情况,同时也方便将装置实时地切换成人工操作的模式,有利于保证装置的正常运行。

41.为了使本发明实现的技术方案和特点易于明白了解,下面结合具体图示,进一步阐述本发明。

42.实施例1

43.2,4-二氟硝基苯生产用静置分层装置,具体工作时,将含有2,4-二氟硝基苯的水洗液通过卧罐式壳体1顶部的进料口61送入进料区6,在经过开孔率为40-70%的分层板3的初步分离后,以层流状态进入层流区7继续进行静置分层。在层流区7分层后,2,4-二氟硝基苯在下层,水相在上层,中间层为油水混相。

44.下层的油相、未分层的混相和上层的水相通过纤维丝网盘4进入油相回收区8,其中未分层的混相在通过纤维丝网盘4时,被进一步聚结和分离,成长为大颗粒的油相分子和水相分子,便于在油相回收区8进行静置分层。

45.待水洗液进入油相回收区8后,油相和水相继续分层,利用油水界面计83来检测油水界面,并通过控制器84来控制油相出口81处的控制阀811的开启,将下层的2,4-二氟硝基苯排出装置。同时利用2,4-二氟硝基苯的流动在虹吸装置82的出料口附近形成负压,从而使得层流区7底部的2,4-二氟硝基苯克服自身重力,通过虹吸装置82的进料段821管道的底部虹吸口822进入油相回收区8,建立虹吸。通过虹吸装置82将层流区7底部的2,4-二氟硝基苯先送入油相回收区8,加快了油水两相的分离速度,使得装置不受静置时间限制。当油水界面计83检测到油水界面过低时,控制器84会关闭油相出口81处的控制阀811。

46.在2,4-二氟硝基苯外排的同时,水相及溶于水的杂质通过分子过滤网5进入水相回收区9,分子较大的2,4-二氟硝基苯则停留在油相回收区8,最后通过水相出口91将水相及溶于水的杂质排出装置,该部分水相可做废水进行回收处理,也可再次循环用于2,4-二氟硝基苯的水洗。

47.实施例2

48.实施例2在实施例1的基础上,还包括以下流程:含有2,4-二氟硝基苯的水洗液经过进料口61后,通过分布器62向下进入进料区6,从分布器62的直管段621进入弯管段622,水洗液在螺旋式或折线式的弯管段622中进行缓冲,使得水洗液的湍流度减小,最终通过弯管段622的端口和其上分布的进料孔6221进入进料区6,这样保证水洗液进入卧罐式壳体1是均匀、缓慢、有序地进入,不对进料区6内的液体有大幅度地上下扰动,避免了水洗液进料在进料区6形成对流、紊流,进料方式更加缓和,有利于加快静置分层的效率。

49.在油相回收区8设置视镜86,操作人员能从装置外部观察2,4-二氟硝基苯和水相的分层界面情况,在利用油相出口81放料时,能明确观察到分界面的具体位置,分层界面可控可见,也方便将装置实时地切换成人工操作的模式,有利于保证装置的正常运行。

50.卧罐式壳体1的顶部还设置有放空口92,能使得装置保持常压状态。在该装置进行清洗或开停车时,利用第一排污口71、第二排污口85、第三排污口93分别将进料区6和层流区7、油相回收区8、水相回收区9的污水排至污水池。

51.需要说明的是,在本实用新型中,部分装置的详细结构并未详述,但属于本领域技术人员已知的现有技术,故在此不再赘述。

52.需要说明的是,在装置上还设置有压力传感器、流量计或温度传感器,同时也设置有不同阀门,如泄压阀、调压阀、安全阀等用于调节和稳定整个装置压力的阀门。

53.需要说明的是,本领域技术人员在本实用新型的指导下,还能对上述装置做出部分修改设计。例如,装置上还设置有液位计、溢流/氮气管道等;装置内设置有泵、压力传感器、流量计或温度传感器等,同时也设置有不同阀门,如泄压阀、调压阀、安全阀、气动阀等用于调节和稳定整个装置压力的阀门,也可调节阀门的开度以调节管道内物料流量等。

54.最后应说明的是,以上各实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述各实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解;其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。