1.本实用新型涉及电子设备散热技术领域,尤其是涉及一种鳍片散热器。

背景技术:

2.计算机在科学计算、数据处理、辅助技术、人工智能、网络应用等领域作为一个不可替代的工具手段,对其性能要求越来越高,而计算机电子芯片的高集成度、高功耗及小尺寸导致了芯片的热流密度快速增大,传热与散热问题越来越严峻。当电子元器件温度超过电子元器件的额定工作温度时,其可靠性将会显著下降。高热流密度电子散热问题已成为当今电子工业发展的一个瓶颈,如何提高电子设备的散热效率,成为了当今行业界密切关注的问题。

3.如今电子设备上常用的散热器通常为鳍片散热器,鳍片散热器的鳍片通常采用纯金属材质,但是纯金属材质的鳍片散热器的散热能力越来越无法满足高热流密度电子散热的需求。

技术实现要素:

4.本实用新型的目的是提供一种鳍片散热器,以解决上述现有技术存在的问题,提升散热能力,以满足高热流密度电子散热的需求。

5.为实现上述目的,本实用新型提供了如下方案:

6.本实用新型提供一种鳍片散热器,包括传热板和多个鳍片,所述传热板一侧面用于与电子元件的发热面面接触;各所述鳍片均设置为第一均热板,多个所述鳍片并排设置且相邻两个所述鳍片连接,多个所述鳍片一端与所述传热板用于背离所述电子元件的侧面连接。

7.优选地,相邻两个所述鳍片能够拆卸连接。

8.优选地,各所述鳍片背离所述传热板的一端上均具有限位凸起,所述限位凸起沿多个所述鳍片并排方向凸出,且所述限位凸起处设置有限位凹槽,一个所述鳍片的所述限位凸起能够嵌入至相邻所述鳍片的所述限位凹槽内。

9.优选地,各所述鳍片背离所述传热板的一端均设置有沿多个所述鳍片并排方向弯折的弯折段,各所述弯折段上设置有所述限位凸起和所述限位凹槽;且各所述限位凸起包括第一凸起和第二凸起,所述第一凸起和所述第二凸起具有间隙。

10.优选地,所述传热板设置为金属基板,所述金属基板一侧面用于与所述电子元件的发热面面接触;所述金属基板用于背离所述电子元件的侧面上设置有与所述鳍片数量相同的沟槽,多个所述鳍片一端分别嵌于多个所述沟槽内。

11.优选地,所述传热板设置为第二均热板,所述第二均热板一侧面用于与所述电子元件的发热面面接触,多个所述鳍片一端与所述第二均热板用于背离所述电子元件的侧面固定连接。

12.优选地,所述第二均热板具有蒸发板和冷凝板,所述蒸发板和所述冷凝板均具有

真空腔体,且所述蒸发板和所述冷凝板内均设置有吸液芯;所述冷凝板一端与所述蒸发板一端连接,且所述蒸发板的所述真空腔体和所述冷凝板的所述真空腔体连通,所述蒸发板的所述吸液芯和所述冷凝板的所述吸液芯连通;所述蒸发板一侧面用于与电子元件的发热面面接触,所述冷凝板位于所述蒸发板用于背离所述电子元件的一侧;各所述鳍片一端与所述蒸发板用于背离所述电子元件的一侧面连接。

13.优选地,所述冷凝板具有第一冷凝段和第二冷凝段,所述第一冷凝段一端与所述蒸发板一端连接,所述第二冷凝段一端与所述第一冷凝段背离所述蒸发板的一端连接;且所述第二冷凝段一侧面与各所述鳍片背离所述蒸发板的一端连接。

14.优选地,所述第一冷凝段设置为平板或外凸的圆弧板;所述第二冷凝段和所述蒸发板设置为平板且平行,所述鳍片垂直于所述蒸发板和所述第二冷凝段,所述鳍片背离所述蒸发板的一端与所述第二冷凝段靠近所述蒸发板的一侧面连接。

15.优选地,所述第二均热板用于背离所述电子元件的侧面上设置有与所述鳍片数量相同的卡槽,多个所述鳍片一端分别嵌于多个所述卡槽内。

16.本实用新型相对于现有技术取得了以下技术效果:

17.本实用新型提供的鳍片散热器,通过传热板与电子元件面接触,提升传热面积和传热效率;且传热板上连接的各鳍片设置为第一均热板,第一均热板相比于纯金属鳍片具有更好的散热效果,因此能更好的满足散热需求;且相邻的鳍片连接,便于将多个鳍片模块化安装。

附图说明

18.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

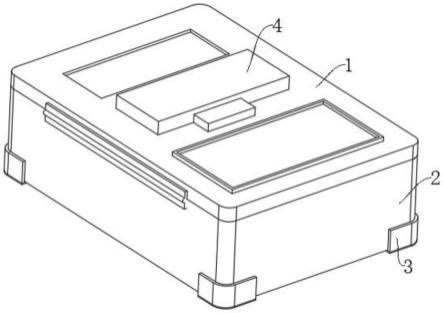

19.图1为实施例一提供的鳍片散热器的结构示意图;

20.图2为实施例二提供的鳍片散热器的结构示意图;

21.图3为实施例三提供的鳍片散热器的结构示意图;

22.图4为实施例四提供的鳍片散热器的结构示意图;

23.图5为实施例五提供的鳍片散热器的结构示意图;

24.图6为实施例二至实施例五提供的鳍片散热器的鳍片结构示意图;

25.图7为实施例一至实施例五提供的限位凸起和限位凹槽的结构配合示意图。

26.图标:1-鳍片散热器;10-传热板;11-金属基板;111-沟槽;12-第二均热板;121-蒸发板;122-冷凝板;1221-第一冷凝段;1222-第二冷凝段;123-卡槽;20-鳍片;21-限位凸起;211-第一凸起;212-第二凸起;213-间隙;22-限位凹槽。

具体实施方式

27.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下

所获得的所有其他实施例,都属于本实用新型保护的范围。

28.本实用新型的目的是提供一种鳍片散热器,以解决上述现有技术存在的问题,提升散热能力,以满足高热流密度电子散热的需求。

29.为使本实用新型的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本实用新型作进一步详细的说明。

30.实施例一

31.本实施例提供一种鳍片散热器1,请参见图1,包括传热板10和多个鳍片20,传热板10一侧面用于与电子元件的发热面面接触;各鳍片20均设置为第一均热板,多个鳍片20并排设置且相邻两个鳍片20连接,多个鳍片20一端与传热板10用于背离电子元件的侧面连接。

32.通过传热板140与电子元件面接触,提升传热面积和传热效率;且传热板10上连接的各鳍片20设置为第一均热板,第一均热板相比于纯金属鳍片具有更好的散热效果,因此能更好的满足散热需求;且相邻的鳍片20连接,便于将多个鳍片20模块化安装。

33.进一步地,鳍片20的厚度和形状可根据实际需求设置较薄,相比于纯金属鳍片,薄的第一均热板导热系数成倍增加,温度更均匀,与空气对流换热系数更大,散热效果更好。

34.本实施例的可选方案中,较为优选地,相邻两个鳍片20能够拆卸连接,如此便于鳍片20模块化组装。

35.本实施例的可选方案中,较为优选地,请参见图7,各鳍片20背离传热板10的一端上均具有限位凸起21,限位凸起21沿多个鳍片20并排方向凸出,且限位凸起21处设置有限位凹槽22,一个鳍片20的限位凸起21能够嵌入至相邻鳍片20的限位凹槽22内;通过限位凸起21和限位凹槽22的配合,便于鳍片20之间的组合。

36.本实施例的可选方案中,较为优选地,各鳍片20背离传热板10的一端均设置有沿多个鳍片20并排方向弯折的弯折段23,各弯折段23上设置有限位凸起21和限位凹槽22,设置弯折段23便于限位凸起21和限位凹槽22的冲压形成;且各限位凸起21包括第一凸起211和第二凸起212,第一凸起211和第二凸起212具有间隙213,间隙213的设置使第一凸起211和第二凸起212具有相对活动空间,能够调整限位凹槽22的尺寸,使限位凸起21和限位凹槽22能够紧密配合。

37.本实施例的可选方案中,较为优选地,传热板10设置为金属基板11,金属基板11一侧面用于与电子元件的发热面面接触;金属基板11用于背离电子元件的侧面上设置有与鳍片20数量相同的沟槽111,多个鳍片20一端分别嵌于多个沟槽111内;鳍片20安装在金属基板11的沟槽111上,并使鳍片20与金属基板11牢牢焊接在一起,减少鳍片20安装在金属基板11之间的间隙,电子元件热量传递到金属基板11,金属基板11再将热量传递到鳍片20,鳍片20内的工质液体吸热蒸发带走电子元件的热量,工质蒸气流动到鳍片20内各处,然后将热量通过对流换热传递到空气中,电子元件的热量能迅速被带走,保证其能高效可靠运行。

38.进一步地,还可设置在各鳍片20中间横穿圆管,增加扰流,增大空气与鳍片20的对流传热系数。

39.实施例二

40.本实施例提供一种鳍片散热器1,请参见图2,与实施例一的区别在于:传热板10设置为第二均热板12,第二均热板12设置为平板,第二均热板12一侧面用于与电子元件的发

热面面接触,多个鳍片20一端与第二均热板12用于背离电子元件的侧面固定连接;电子元件产生的热量快速传递到第二均热板12,第二均热板12将导入到其中的热量通过内部工质相变吸热汽化后迅速传导到内部各处并与空气换热,一部分热量在导入到为第一均热板的鳍片20中,进而然后通过对流换热导入到空气中,达到降温冷却的目的;第二均热板12和设置为第一均热板的鳍片20配合,能够进一步提升散热效率。

41.具体地,相邻两个鳍片20朝向第二均热板12的一端能够拆卸连接,具体可采用实施一中记载的鳍片20背离传热板10的一端之间的能够拆卸的连接方式,如此可只将外侧的鳍片20与第二均热板12焊接固定即可,中间鳍片20与第二均热板12保持抵接换热即可。

42.本实施例提供的鳍片散热器1的其余部分结构与实施例一中对应的结构相同;其中鳍片20的形状根据实际需求确定,可设置为图1和图6提供的形状。

43.实施例三

44.本实施例提供一种鳍片散热器1,请参见图3,与实施例二的区别在于:各鳍片20朝向第二均热板12采用插接的配合方式,即在第二均热板12背离电子元件的侧面上设置多个与鳍片20配合插接的卡槽123,便于安装,且能够提升鳍片20与第二均热板12的接触面积,提升换热效率;且为了提升安装的稳定性,还可将鳍片20和第二均热板12焊接固定。

45.本实施例提供的鳍片散热器1的其余部分结构与实施例二中对应的结构相同。

46.实施例四

47.本实施例提供一种鳍片散热器1,请参见图4,与实施例二的区别在于:第二均热板12具有蒸发板121和冷凝板122,蒸发板121和冷凝板122均具有真空腔体,且蒸发板121和冷凝板122内均设置有吸液芯;冷凝板122一端与蒸发板121一端连接,且蒸发板121的真空腔体和冷凝板122的真空腔体连通,蒸发板121的吸液芯和冷凝板122的吸液芯连通;蒸发板121一侧面用于与电子元件的发热面面接触,冷凝板122位于蒸发板121用于背离电子元件的一侧;各鳍片20一端与蒸发板121用于背离电子元件的一侧面连接;具体地,鳍片20一端与蒸发板121用于背离电子元件的一侧面可插接固定或焊接固定。

48.蒸发板121一侧面直接与电子元件的发热面面接触,面接触能够很好的吸收热量,使蒸发板121内吸液芯内的液体工质汽化并通过真空腔体传递至冷凝板122进行散热冷凝为液体工质,并在吸液芯的作用下回流至蒸发板121;由于冷凝板122位于蒸发板121背离电子元件的一侧,即冷凝板122与蒸发板121不处于同一平面内,相比于与蒸发板121处于同一平面内,在具有同样的冷凝板122表面积时,不处于同一平面能够减少冷凝板122在电子元件发热面所在平面上的投影所占用的空间,因此当电子元件发热面所在平面空间有限时,通过提升冷凝板122在垂直发热面的方向上占用的空间,无需牺牲冷凝板122的表面积,甚至能够增大冷凝板122的表面积以提升散热效率;而且蒸发板121背离电子元件发热面的侧面上连接有鳍片20,传递至蒸发板121的该侧面的热量能够通过鳍片20散出,进一步提升散热效率。

49.本实施例的可选方案中,较为优选地,冷凝板122具有第一冷凝段1221和第二冷凝段1222,第一冷凝段1221一端与蒸发板121一端连接,第二冷凝段1222一端与第一冷凝段1221背离蒸发板121的一端连接;且第二冷凝段1222一侧面与各鳍片20背离蒸发板121的一端连接;如此蒸发板121内的汽化介质能够进入第一冷凝段1221和第二冷凝段1222内,第一冷凝段1221作为中间段能够散出部分热量至空气中,第二冷凝段1222与鳍片20接触,能够

很好地第二冷凝段1222的汽化介质液化散出的热量转移走,提升散热效率。

50.本实施例的可选方案中,较为优选地,第一冷凝段1221设置为平板;第二冷凝段1222和蒸发板121设置为平板且平行,如此第二冷凝段1222和蒸发板121与鳍片20两端的弯折段23具有更大的接触面积,提高传热效率;鳍片20垂直于蒸发板121和第二冷凝段1222,鳍片20背离蒸发板121的一端与第二冷凝段1222靠近蒸发板121的一侧面连接;具体地,鳍片20与蒸发板121和第二冷凝段1222焊接连接,充分利用垂直于电子元件发热面方向的空间,进一步提升散热效率。

51.本实施例提供的鳍片散热器1的其余部分结构与实施例二中对应的结构相同。

52.实施例五

53.本实施例提供一种鳍片散热器1,请参见图5,与实施例四的区别在于:第一冷凝段1221设置为外凸的圆弧板,如此能够提升第一冷凝段1221的表面积,散热面积增大,提升换热效率;且圆弧板便于加工,成品率高,加工后外形变形相对较少,可以适应多种厚度的第一均热板10。

54.需要说明的是,第一冷凝段1221还可设置为其他形状,只要能实现连通蒸发板121和第二冷凝段1222的作用即可。

55.本实施例提供的鳍片散热器1的其余部分结构与实施例三中对应的结构相同。

56.实施例六

57.本实施例提供一种电子设备,包括电子元件和如实施例一、实施例二、实施例三、实施例四或实施例五提供的鳍片散热器1;鳍片散热器1的传热板10与电子元件的发热面面接触,提升电子元件发热面的散热效率。

58.本实用新型中应用了具体个例对本实用新型的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本实用新型的方法及其核心思想;同时,对于本领域的一般技术人员,依据本实用新型的思想,在具体实施方式及应用范围上均会有改变之处。综上,本说明书内容不应理解为对本实用新型的限制。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。