1.本发明涉及pcb制造领域,具体涉及一种可重复利用的树脂塞孔用垫板的制作方法。

背景技术:

2.随着装配元器件微小型化的发展,pcb的布线面积以及图案设计面积也在随之不断地减小,为了适应这一发展趋势,pcb的设计者和制造者们也在不断地更新设计理念和工艺制作方法,树脂塞孔工艺也是人们在缩小pcb设计尺寸及配合装配元器件而发明的一种技术方案。

3.目前,树脂塞孔工艺通常需要制作专用治具,制作专用治具则会产生较高的费用,而在制作专用治具所产生的费用中,树脂塞孔专用垫板的制作费用占了相当大的比例。树脂塞孔专用垫板一般以1.5mm~2.0mm的环氧板作为基板,同时以1.5mm的钻头采用机械钻孔的方式按照专用钻孔文件进行加工,通常情况下,一个树脂塞孔专用垫板只能用于一款料号,而不能跨料号使用,采用树脂塞孔专用垫板进行树脂塞孔,有以下不足:

4.1、制作成本高:制作成本包含制作工程资料(钻孔文件)所需的人工费用,原材料(环氧板)的费用、钻孔作业所需的人工、电气以及设备折旧等费用,尤其是对于以生产快板为主的公司,受到产品结构的影响,专用治具通常只能使用一次,难以再次利用,造成了极大的浪费;

5.2、制作时间长:每次进行树脂塞孔之前,都需要制作专用垫板,需要使用1.5mm的钻头进行钻孔作业,由于钻头直径较大,加工效率较低,钻孔时间较长,通常需要1小时以上,对于钻孔数量较多的,则需要花费3小时以上。

技术实现要素:

6.针对现有技术存在的上述技术问题,本发明提供一种可重复利用的树脂塞孔用垫板的制作方法,能够获得一种可重复利用的树脂塞孔用垫板,降低树脂塞孔的制作成本,提高树脂塞孔的效率。

7.本发明解决其技术问题所采用的技术方案是:一种可重复利用的树脂塞孔用垫板的制作方法,包括如下步骤:s1、制作工程资料;s2、提供板材,并从板材上切割成型获得基板,采用钻头在基板上进行钻孔作业,在基板上钻出多行基板孔,且每相邻的两行基板孔错落分布;s3、在基板的表面进行去毛刺处理;s4、提供板材,并从板材上切割出多个支撑模块,多个支撑模块的形状与尺寸均不完全相同;s5、在支撑模块的四周进行倒圆角处理;s6、将多个支撑模块按照所需的塞孔图形在基板上进行组合拼接,遮挡部分基板孔,并露出树脂塞孔所需的基板孔,组合拼接完成后,将多个支撑模块固定于基板上。

8.上述的可重复利用的树脂塞孔用垫板的制作方法,在步骤s2中,采用的钻头大小为1.5mm~2.0mm。

9.上述的可重复利用的树脂塞孔用垫板的制作方法,在步骤s2中,每间隔0.2mm钻一

个基板孔。

10.上述的可重复利用的树脂塞孔用垫板的制作方法,在步骤s2中,采用厚度为1.5mm~2.0mm的板材制作基板。

11.上述的可重复利用的树脂塞孔用垫板的制作方法,在步骤s2中,采用环氧板/酚醛板/覆铜板进行制作基板。

12.上述的可重复利用的树脂塞孔用垫板的制作方法,在步骤s4中,所制作的支撑模块的形状有长方形和正方形。

13.上述的可重复利用的树脂塞孔用垫板的制作方法,在步骤s4中,采用环氧板/酚醛板/覆铜板进行制作支撑模块。

14.上述的可重复利用的树脂塞孔用垫板的制作方法,在步骤s6中,组合拼接完成后,采用销钉或铆钉将多个支撑模块固定于基板上。

15.本发明的可重复利用的树脂塞孔用垫板的制作方法,至少具有如下有益效果:本制作方法能够根据具体的塞孔图形,采用多块支撑模块在基板上组合拼接,在露出树脂塞孔所需的基板孔的同时,又能为树脂塞孔提供支撑,针对不同的塞孔图形,只需更换不同的支撑模块并变换组合拼接的形态即可,而不需要重新制作专用垫板,能够降低树脂塞孔的制作成本,并能提高树脂塞孔的效率。

附图说明

16.下面结合附图和实施例对本发明作进一步地说明,其中:

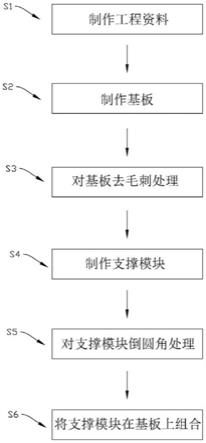

17.图1为本发明实施例的树脂塞孔用垫板的制作方法的流程图;

18.图2为本发明实施例的基板的结构示意图;

19.图3至图6为本发明实施例的四种不同的支撑模块的结构示意图;

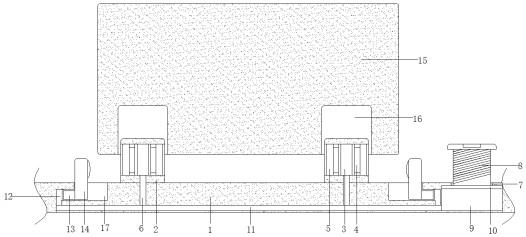

20.图7为本发明实施例的树脂塞孔用垫板的结构示意图。

21.附图中:100基板、110基板孔、200支撑模块。

具体实施方式

22.下面详细描述本发明的实施例,参照图1至图7,本发明的实施例提供了一种可重复利用的树脂塞孔用垫板的制作方法,包括如下步骤:

23.s1、制作工程资料:包括前期的准备工作,制作钻孔文件等;

24.s2、制作基板100:提供板材,并从板材上切割成型获得基板100,采用钻头在基板100上进行钻孔作业,在基板100上钻出多行基板孔110,参照图2,每相邻的两行基板孔110错落分布,能够使基板100上紧密分布基板孔110,以便于后期树脂塞孔时,能与塞孔图形对应上,具体地,采用的钻头大小为1.5mm~2.0mm,钻出的基板孔110的孔径较大,能够进一步地使得基板孔110能与塞孔图形相对应,保证后期树脂塞孔的顺利进行,具体地,进行钻孔时,每间隔0.2mm钻一个基板孔110,在保证树脂塞孔能够顺利进行的同时,也能保证基板100具有一定的支撑强度,以便于后期安装支撑模块200,具体地,采用厚度为1.5mm~2.0mm的环氧板/酚醛板/覆铜板进行制作基板100;

25.s3、对基板100去毛刺处理:在基板100的表面进行去毛刺处理,尤其是基板100的四周边缘,经过切割加工后可能产生的毛刺,以及钻孔之后,基板孔110两端可能产生的毛

刺,去毛刺处理后,能够使得基板100的表面平滑,保证后期的支撑模块200能够更好地紧密安装于基板100上;

26.s4、制作支撑模块200:提供板材,并从板材上切割出多个支撑模块200,多个支撑模块200的形状与尺寸均不完全相同,具体地,采用环氧板/酚醛板/覆铜板进行制作支撑模块200,选材可以与基板100的选材一致,能够方便就地取材和选取加工工具,例如,选材一致时,可以选择相同硬度的切刀等,具体地,参照图3至图6,所制作的支撑模块200的形状有长方形和正方形,当然,也可以制作一些特殊形状的支撑模块200来备用;

27.s5、对支撑模块200倒圆角处理:在支撑模块200的四周进行倒圆角,使得支撑模块200的四周较为光滑,以免在后期树脂塞孔时,不慎划伤pcb面板;

28.s6、将支撑模块200在基板100上组合:参照图7,将多个支撑模块200按照所需的塞孔图形在基板100上进行组合拼接,遮挡部分基板孔110,并露出树脂塞孔所需的基板孔110,组合拼接完成后,将多个支撑模块200固定于基板100上,具体地,组合拼接完成后,采用销钉或铆钉将多个支撑模块200固定于基板100上,可以利用其中的一些基板孔110,使销钉或铆钉与基板孔110进行配合连接,在进行更换支撑模块200时,也能方便快速地拆下。

29.本制作方法能够根据具体的塞孔图形,采用多块支撑模块200在基板100上组合拼接,在露出树脂塞孔所需的基板孔110的同时,又能为树脂塞孔提供支撑,针对不同的塞孔图形,只需更换不同的支撑模块200并变换组合拼接的形态即可,制作好基板100和支撑模块200之后,基板100和支撑模块200都能重复利用,而不需要重新制作专用垫板,能够降低树脂塞孔的制作成本,并能提高树脂塞孔的效率。

30.在本发明的描述中,需要理解的是,涉及到方位描述,例如上、下、前、后、左、右等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

31.在本发明的描述中,若干的含义是一个或者多个,多个的含义是两个以上,大于、小于、超过等理解为不包括本数,以上、以下、以内等理解为包括本数。如果有描述到第一、第二只是用于区分技术特征为目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量或者隐含指明所指示的技术特征的先后关系。

32.本发明的描述中,除非另有明确的限定,设置、安装、连接等词语应做广义理解,所属技术领域技术人员可以结合技术方案的具体内容合理确定上述词语在本发明中的具体含义。

33.上面结合附图对本发明实施例作了详细说明,但是本发明不限于上述实施例,在所属技术领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下作出各种变化。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。